Способ производства горячеоцинкованного проката повышенной прочности

Иллюстрации

Показать всеИзобретение относится к области металлургии, конкретно к технологии производства горячеоцинкованного проката с минимальным пределом текучести 350 МПа из низколегированной стали, предназначенного для изготовления металлоконструкций. Cпособ включает выплавку стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг, нанесение цинкового покрытия и правку. Выплавляют сталь, содержащую, в мас.%: углерод 0,16-0,20, кремний 0,15-0,30, марганец 0,30-0,50, алюминий 0,02-0,05, сера не более 0,02, фосфор не более 0,02, хром не более 0,30, никель не более 0,30, медь не более 0,30, ниобий 0,010-0,030, железо и неизбежные примеси - остальное. Горячую прокатку заканчивают при температуре 850-950°С. Смотку полос ведут при температуре 510-650°С. Правку полос на изгибо-растяжной машине производят с удлинением 0,4-0,6% для толщин до 1,5 мм и с удлинением от 0,2% до 0,4% для толщин от 1,5 мм. Правку полос на изгибо-растяжной машине могут проводить с натяжением 8,5-14 т, а перед правкой могут производить дрессировку горячеоцинкованного проката. Техническим результатом изобретения является получение требуемого уровня предела текучести для получения надежного материала для изготовления металлоконструкций. 2 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области металлургии, конкретно к технологии производства горячеоцинкованного проката с минимальным пределом текучести 350 МПа из низколегированной стали, предназначенного для изготовления металлоконструкций.

Одним из определяющих качеств конструкционного материала является его способность выдерживать нагрузки без пластической деформации, что характеризуется пределом текучести. Из проката с более высоким пределом текучести можно получить более надежные и долговечные конструкции.

Известен способ производства холоднокатаной стали для глубокой вытяжки, включающий выплавку стали, содержащей компоненты в следующем соотношении, мас. %:

| Углерод | 0,002-0,008 |

| Кремний | 0,005-0,025 |

| Марганец | 0,050-0,20 |

| Фосфор | 0,005-0,025 |

| Сера | 0,003-0,012 |

| Алюминий | 0,02-0,07 |

| Азот | 0,002-0,007 |

| Титан | 0,02-0,05 |

| Ниобий | 0,001-0,080 |

| Железо и неизбежные примеси | остальное |

разливку, горячую прокатку, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг с нанесением цинкового покрытия и дрессировку, согласно которому горячую прокатку заканчивают при температуре, определяемой из соотношения Tкп≥7300/(3,0-lg[Nb][C])-253, где Ткп - температура конца прокатки, °C; [Nb] и [С] - содержание ниобия и углерода в стали, %; а рекристаллизационный отжиг осуществляют в проходной печи при температуре, назначаемой в зависимости от содержания ниобия в стали в соответствии с уравнением Тотж=(750+1850[Nb]±20, где Тотж - температура термической обработки, °C, [Nb] - содержание ниобия в стали, мас. % (Патент РФ №2255989, МПК C21D 8/04, С22С 38/14, опубл. 10.07.2005 г.).

Недостаток известного способа состоит в том, что он не обеспечивает требуемого уровня механических свойств проката класса прочности 350.

Наиболее близким по технической сущности к предлагаемому изобретению является способ производства горячеоцинкованной полосы, включающий выплавку стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, травление, холодную прокатку, рекристаллизационный отжиг, нанесение цинкового покрытия и дрессировку, согласно которому выплавляют сталь, содержащую углерод 0,001-0,006%, кремний не более 0,15%, марганец 0,25-1,60%, фосфор не более 0,12%, хром не более 0,15%, никель не более 0,15%, медь не более 0,15%, титан 0,01-0,07%, ниобий 0,01-0,07%, ванадий не более 0,010%, молибден не более 0,015%, алюминий 0,01-0,09%, азот не более 0,007%, сера не более 0,018%, железо и неизбежные примеси - остальное при выполнении соотношений Ti≥3,43N, Nb≥7,75C, где Ti, Ν, С, Nb - содержание титана, азота, ниобия, углерода, (Cr+Ni+Cu)≤0,25, где Cr, Ni, Cu - содержание хрома, никеля и меди, при этом горячую прокатку заканчивают при температуре 830-910°С, смотку полос ведут при температуре 530-730°С, рекристаллизационный отжиг осуществляют при температуре 750-900°С, а дрессировку полос производят с обжатием 0,5-2,5%. Сталь дополнительно может содержать 0,0005-0,005% бора и/или 0,0003-0,001% кальция (Патент РФ №2445380, МПК C21D 8/04, C21D 9/48, С22С 38/42, С23С 2/06, опубл. 13.08.2010 г.).

Недостаток известного способа состоит в том, что он не обеспечивает требуемого уровня механических свойств проката класса прочности 350.

Техническим результатом изобретения является получение требуемого уровня предела текучести и, как следствие, создание надежного материала для изготовления металлоконструкций.

Технический результат достигается тем, что в способе производства горячеоцинкованного проката повышенной прочности, включающем выплавку стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг, нанесение цинкового покрытия и правку, согласно изобретению выплавляют сталь, содержащую компоненты в следующем соотношении, мас. %:

| Углерод | 0,16-0,20 |

| Кремний | 0,15-0,30 |

| Марганец | 0,30-0,50 |

| Алюминий | 0,02-0,05 |

| Сера | не более 0,02 |

| Фосфор | не более 0,02 |

| Хром | не более 0,30 |

| Никель | не более 0,30 |

| Медь | не более 0,30 |

| Ниобий | 0,010-0,030 |

| Железо и неизбежные примеси | остальное |

при этом горячую прокатку заканчивают при температуре 850-950°С, смотку полос ведут при температуре 510-650°С, а правку полос на изгибо-растяжной машине производят с удлинением 0,4-0,6% для толщин до 1,5 мм и с удлинением от 0,2% до 0,4% для толщин от 1,5 мм. Кроме того, правку полос на изгибо-растяжной машине проводят с натяжением 8,5-14 т. Дополнительно перед правкой может производиться дрессировка горячеоцинкованного проката.

Сущность изобретения заключается в том, что для обеспечения требуемого уровня предела текучести требуется создание оптимальной микроструктуры (размер зерна металлопроката) и оптимальной степени наклепа металлопроката при оцинковании, что достигается корректировкой химического состава стали и технологических параметров производства.

Горячая прокатка с температурами конца прокатки 850-950°С и смотки 510-650°С обеспечивает формирование оптимальной текстуры металла, которая после холодной прокатки и термообработки трансформируется в равноосную мелкозернистую текстуру. Более низкие температурные режимы труднореализуемы на стане горячей прокатки, а более высокие температурные режимы не позволяют получить необходимый предел текучести.

Углерод - один из упрочняющих элементов. При содержании углерода менее 0,16% прочностные свойства стали ниже допустимого уровня. Увеличение содержания углерода более 0,20% приводит к росту предела текучести.

Легирование стали кремнием сопровождается повышением прочности при сохранении относительного удлинения примерно на одном и том же уровне. При содержании кремния менее 0,15% его влияние на механические свойства незначительно, при содержании более 0,30% возникают трудности при оцинковании полосы.

При содержании марганца менее 0,30% прочность стали ниже допустимой. Увеличение содержания марганца более 0,50% чрезмерно упрочняет сталь, ухудшает ее пластичность.

Алюминий введен в сталь как раскислитель. При содержании алюминия менее 0,02% снижается пластичность стали, сталь становится склонной к старению. Увеличение содержания алюминия более 0,05% приводит к ухудшению комплекса механических свойств.

Сера является примесным элементом и упрочняет ферритную матрицу за счет образования сульфидов марганца. Увеличение содержания серы более 0,02% приводит к ухудшению обрабатываемости методом штамповки и профилирования.

Фосфор упрочняет сталь, повышает твердость феррита и усиливает выделение дисперсных карбидных включений. Увеличение содержания фосфора более 0,02% чрезмерно упрочняет сталь, ухудшает ее штампуемость.

Хром, никель, медь упрочняют ферритную матрицу. При содержании каждого из этих элементов более 0,30% снижается пластичность стали, ухудшается ее штампуемость.

Ниобий применен как легирующий элемент. Микролегирование ниобием позволяет эффективно измельчить зерно и повысить предел текучести. Минимальное содержание ниобия 0,010% определяется минимальным пределом текучести. Увеличение содержания ниобия более 0,030% нецелесообразно вследствие чрезмерного упрочнения стали и ее удорожания.

Влияние воздействия изгибо-растяжной машины на разные группы толщин металла различно, что обусловлено особенностями технологии переделов до оцинкования. Поэтому правку полос на изгибо-растяжной машине производят с удлинением 0,4-0,6% для толщин до 1,5 мм и с удлинением от 0,2% до 0,4% для толщин от 1,5 мм. Правка с удлинением менее 0,4% для толщин до 1,5 мм и менее 0,2% для толщин от 1,5 мм не обеспечивает необходимый уровень предела текучести. Правка с удлинением более 0,6% для толщин до 1,5 мм и более 0,4% для толщин от 1,5 мм не целесообразна из-за перегрузки изгибо-растяжной машины.

Кроме того, изгибо-растяжная машина деформирует зерно вдоль направления прокатки, эффективно упрочняя металлопрокат, при этом максимальные удлинения на изгибо-растяжной машине ограничены мощностью натяжных станций. Для обеспечения необходимой продольной деформации зерна правку полос производят с натяжением от 8,5-14 т в зависимости от толщины металла для обеспечения необходимых растягивающих напряжений в оцинкованном металлопрокате. Правка с натяжением менее 8,5 т не обеспечивает необходимый уровень растягивающих напряжений в оцинкованном прокате и тем самым не обеспечивает необходимый уровень предела текучести, правка с натяжением более 14 т ведет к перегрузкам приводов натяжных станций и выходу их из строя.

В некоторых случаях для придания определенной микрогеометрии поверхности дополнительно перед правкой производится дрессировка горячеоцинкованного проката.

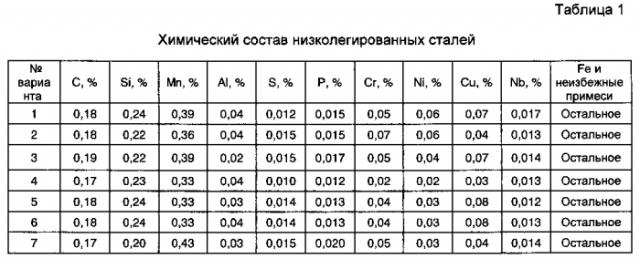

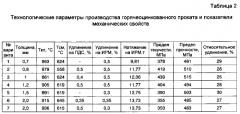

Примеры реализации способа. В кислородном конвертере выплавили низколегированные стали, химический состав которых приведен в таблице 1. Выплавленную сталь разливали на машине непрерывного литья в слябы сечением 250×1280 мм. Слябы нагревали в нагревательной печи с шагающими балками до температуры 1250°С и прокатывали на непрерывном широкополосном стане 2000 в полосы толщиной 2,3-5,5 мм. Горячекатаные полосы на отводящем рольганге охлаждали водой и сматывали в рулоны. Охлажденные рулоны подвергали солянокислотному травлению в непрерывном травильном агрегате. Затем травленые полосы прокатывали на 5-клетевом стане до толщины 0,68-1,98 мм. Холоднокатаные полосы отжигали в проходной печи с нанесением цинкового покрытия и подвергали правке на изгибо-растяжной машине с заданным удлинением. В некоторых случаях горячеоцинкованный прокат перед правкой дрессировали. В таблице 2 приведены варианты реализации способа производства горячеоцинкованного проката, а также показатели механических свойств.

Из приведенных данных видно, что предлагаемый способ производства горячеоцинкованного проката позволяет получить требуемый уровень предела текучести.

Таким образом, опытная проверка показала приемлемость найденного технического решения для достижения поставленной цели.

1. Способ производства горячеоцинкованного проката повышенной прочности, включающий выплавку стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, травление, холодную прокатку, рекристаллизационный отжиг с нанесением цинкового покрытия и правку, отличающийся тем, что выплавляют сталь, содержащую следующие компоненты, в мас. %:

| углерод | 0,16-0,20 |

| кремний | 0,15-0,30 |

| марганец | 0,30-0,50 |

| алюминий | 0,02-0,05 |

| сера | не более 0,02 |

| фосфор | не более 0,02 |

| хром | не более 0,30 |

| никель | не более 0,30 |

| медь | не более 0,30 |

| ниобий | 0,010-0,030 |

| железо и неизбежные примеси | остальное |

2. Способ по п. 1, отличающийся тем, что перед правкой производят дрессировку горячеоцинкованного проката.

3. Способ по п. 1, отличающийся тем, что подвергают правке на изгибо-растяжной машине с натяжением 8,5-14 т.