Способ производства бесшовных горячекатаных механически обработанных труб размером 550×25-30 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из стали марки 10х9мфб-ш

Иллюстрации

Показать всеИзобретение относится к трубопрокатному производству, а именно к способу производства бесшовных горячекатаных механически обработанных труб размером 550×25-30 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из стали марки 10Х9МФБ-Ш. В предлагаемом способе трубы производят путем выплавки электрошлаковым переплавом полых слитков, расточки и обточки их в полые слитки-заготовки размером 660×вн.380×2100±50 мм, нагрева слитков-заготовок до температуры 1190-1200°C, прошивки - раскатки в стане поперечно-винтовой прокатки в гильзы, прокатки гильз на ТПУ 8-16″ с пилигримовыми станами в передельные трубы, отрезки технологических отходов пилой горячей резки, правки на шестивалковой правильной машине, термообработки, повторной правки на шестивалковой правильной машине с замером общей кривизны на длину труб, расточки и обточки передельных труб в товарные, травления, ремонта - при необходимости, ультразвукового контроля и приемки труб. Обеспечивается снижение расходного коэффициента металла и повышение производительности пилигримовой установки. 2 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных горячекатаных механически обработанных труб размером 550×25-30 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из стали марки 10Х9МФБ-Ш и может быть использовано на трубопрокатной установке 8-16″ с пилигримовыми станами при производстве передельных труб размером 570×45 и 570×48 мм из полых слитков-заготовок ЭШП для последующей механической обработки - расточки и обточки их в товарные трубы размером 550×25-30 мм.

В практике трубопрокатного производства существует способ изготовления котельных труб большого и среднего диаметров из кованых заготовок сталей марок 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 с заданными требованиями по механическим свойствам, включающий отливку слитков, ковку их в поковки (уплотнение структуры) с уковом ≥2,5, механическую обработку поковок в заготовки (обточку со съемом металла 10-15 мм на сторону), сверление в заготовках центрального отверстия диаметром 100±5 мм для удаления центральной ликвационной пористости и неметаллических включений, нагрев заготовок до температуры пластичности, прошивку заготовок в станах поперечно-винтовой прокатки в гильзы, прокатку гильз в трубы диаметром 245-550 мм на пилигримовой установке 8-16″ с допуском по диаметру +1,25/-1,0 и толщине стенки +20/-5% (ТУ 14-1-2560-78 «Заготовка трубная кованая для котельных труб», ТУ 14-3-460-2003 и ТУ 14-3Р-55-2001 «Трубы стальные бесшовные для паровых котлов и трубопроводов» и ТУ 14-3-420-75 «Трубы для паровых котлов и трубопроводов из стали 15ГС и 15Х1М1Ф»).

Недостатками указанного способа являются высокая энергоемкость процесса, связанная с нагревом и деформацией (ковкой) слитков в поковки с последующей обточкой и сверлением центрального отверстия, нагревом заготовок до температуры пластичности, прошивкой и прокаткой их в трубы на пилигримовых станах с допуском по стенке +20/-5%, повышенная отбраковка труб размером 550×25-30 мм из-за разностенности, повышенный расходный коэффициент металла при переделе слиток - поковка - заготовка -труба и, как следствие, высокая стоимость труб, а также то, что хотя данная марка стали и включена в ТУ 14-3Р-55-2001, но трубы из нее до настоящего времени не производились.

В трубном производстве известен способ производства котельных труб большого диаметра из слитков-заготовок ЭШП (патент RU №2180874, кл. В21В 19/04), обеспечивающий снижение энергозатрат, расхода металла и, как следствие, снижение стоимости котельных труб за счет использования слитков большого диаметра и ведения процесса прошивки с посадом по диаметру, равным 8-16%.

Недостатком данного способа является то, что из-за малой мощности привода прошивного стана ОАО «ЧТПЗ» слитки-заготовки ЭШП стали марки 10Х9МФБ-Ш диаметром 630-650 мм прошить с посадом по диаметру 8-16% не представляется возможным.

Известен также способ производства бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из слитков-заготовок электрошлакового переплава и непрерывно-литых заготовок (патент RU №2322314, кл. В21В 19/04), предусматривающий прошивку слитков-заготовок ЭШП и НЛЗ в станах поперечно-винтовой прокатки с посадом по диаметру в зависимости от марки стали и суммарной вытяжки при переделе слиток-заготовка электрошлакового переплава - труба или непрерывно-литая заготовка - труба, при этом значения величин посада по диаметру слитков электрошлакового переплава при прошивке в станах поперечно-винтовой прокатки определяют из выражения

где - значения величин посада по диаметру при прошивке в станах поперечно-винтовой прокатки слитков ЭШП i-той марки стали, %; - суммарный коэффициент вытяжки при прокатке труб i-го размера; - коэффициент, учитывающий величину посада по диаметру при прошивке гильз из слитков ЭШП i-той марки стали, %; - коэффициент вытяжки при прошивке гильз под прокатку труб i-го размера; µп. - коэффициент вытяжки при прокатке труб j -го размера на пилигримовом стане, при этом коэффициенты для разных марок варьируются от 24 до 40.

Недостатком данного способа является то, что он очень сложен для производства, так как под каждый размер труб необходимы свои размеры слитков-заготовок ЭШП, распространяется данный способ на производство бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами из углеродистых марок сталей и не предусматривает производство котельных труб из слитков ЭШП стали марки 10Х9МФБ-Ш.

В трубном производстве известен способ производства горячекатаных передельных и товарных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов на трубопрокатных установках с пилигримовыми станами (патент RU №2278750, кл. В21В 21/00), включающий обточку слитков ЭШП и кованых заготовок, сверловку центрального отверстия диаметром 100±5 мм, нагрев их до температуры пластичности, прошивку с последующей раскаткой в стане поперечно-винтовой прокатки в гильзы и прокатку гильз на пилигримовом стане в горячекатаные передельные или товарные трубы с относительно толстой стенкой, при этом первую прошивку слитков-заготовок ЭШП и кованых заготовок в стане поперечно-винтовой прокатки производят донным концом вперед, а вторую прошивку - раскатку усадочным концом вперед, прокатку труб на пилигримовом стане производят из гильз с отношением диаметра к толщине стенки D/S=6,5-8,0 с вытяжкой µ≤4,5.

Недостатком данного способа является то, что он включает нагрев слитков-заготовок ЭШП и заготовок до температуры пластичности, прошивку их в стане поперечно-винтовой прокатки в гильзы-заготовки, повторный нагрев гильз-заготовок с холодного или горячего посада до температуры пластичности, прошивку - раскатку в стане поперечно-винтовой прокатки в гильзы с последующей прокаткой их на пилигримовом стане в товарные или передельные трубы. Двойной нагрев приводит к двойному угару металла, а прошивка слитков-заготовок ЭШП и заготовок в гильзы-заготовки с последующей раскаткой их в гильзы приводит к потере производительности пилигримовой установке в 2 раза, повышенной кривизне гильза, а следовательно, к повышенной разностенности труб, повышению стоимости товарных и передельных труб. Распространяется данный способ на производство бесшовных горячедеформированных передельных и товарных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами из труднодеформируемых марок стали и сплавов и не предусматривает производство котельных труб из сплошных и полых слитков-заготовок ЭШП стали марки 10Х9МФБ-Ш.

В трубном производстве известен способ производства бесшовных горячедеформированных механически обработанных труб диаметром 530-550 мм из коррозионно-стойких труднодеформируемых марок стали и сплавов на ТПУ 8-16″ с пилигримовыми станами (патент RU №2387501, кл. В21В 21/00), включающий расточку слитков-заготовок ЭШП размером 590±5,0×100±5,0×1725±25 мм в слитки-заготовки размером 590±5,0×220±5,0×1725±25 мм, нагрев до температуры пластичности, прошивку в стане поперечно-винтовой прокатки в гильзы-заготовки размером 620×вн.365×1950-2000 мм на оправке диаметром 350 мм с подъемом по диаметру δ=4,0-6,0%, нагрев гильз-заготовок с холодного или горячего посада до температуры пластичности, прошивку - раскатку гильз-заготовок в стане поперечно-винтовой прокатки в гильзы размером 660×вн.505-515×2950-3100 мм на оправке диаметром 490-500 мм с подъемом по диаметру δ=5,5-6,5%, прокатку на ТПУ 8-16″ с пилигримовыми станами в передельные трубы диаметром 530-550 мм с отношением D/S=13,5-15,0 с припуском по толщине стенки под механическую обработку. Расточка с диаметра 100 мм до диаметра 220±5 мм приводит к потере металла от 400 до 420 кг на каждом слитке-заготовке, а двойной нагрев - к двойному угару металла. Прошивка слитков-заготовок ЭШП в гильзы-заготовки с последующей раскаткой их в гильзы приводит к потере производительности пилигримовой установке в 2 раза, повышенной кривизне гильза, а следовательно, к повышенной разностенности труб, повышению стоимости товарных и передельных труб. Распространяется данный способ на производство бесшовных горячедеформированных передельных и товарных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами из труднодеформируемых марок стали и сплавов и не предусматривает производство котельных труб из полых слитков-заготовок ЭШП стали марки 10Х9МФБ-Ш.

Недостатком данного способа, так же как и приведенного выше аналога, является то, что он включает сверление центрального отверстия диаметром 100±5,0 мм с последующей расточкой на диаметр 220±5 мм, нагрев слитков-заготовок ЭШП до температуры пластичности, прошивку их в стане поперечно-винтовой прокатки в гильзы-заготовки, повторный нагрев гильз-заготовок с холодного или горячего посада до температуры пластичности, прошивку - раскатку в стане поперечно-винтовой прокатки в гильзы, прокатку гильз на пилигримовом стане в передельные трубы с последующей механической обработкой - расточкой и обточкой их в товарные горячедеформированные механически обработанные трубы диаметром 530-550 мм.

Наиболее близким техническим решением являет способ подготовки заготовок для прокатки товарных и передельных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов на трубопрокатных установках с пилигримовыми станами (патент RU №2340417, кл. В21В 21/00), включающий отливку полых слитков электрошлаковым переплавом, обточку и расточку их в полые слитки-заготовки со съемом металла, величину которого определяют из выражений

Δ=K*D/S,

Δ1=K1*D/S,

где Δ - величина снимаемого слоя металла при обточке полых слитков ЭШП в слитки-заготовки, мм; Δ1- величина снимаемого слоя металла при расточке полых слитков в слитки-заготовки, мм; Δ1 - величина снимаемого слоя металла при расточке полых слитков в слитки-заготовки ЭШП, мм; D - наружный диаметр полых слитков, мм; S - толщина стенки полых слитков, мм; K=0,3-0,4 - коэффициент для определения величины снимаемого слоя металла при обточке слитков в слитки-заготовки, большие значения которого относятся к сталям с большим содержанием легирующих элементов; K1=0,4-0,5 - коэффициент для определения величины снимаемого слоя металла при расточке полых слитков в слитки-заготовки, большие значения которого относятся к сталям с большим содержанием легирующих элементов, а донную часть полых слитков ЭШП удаляют анодно-механической резкой, величину которой определяют из выражения L=K2*D/S, где K2=15-20 - коэффициент для определения величины удаляемой донной части полых слитков, большие значения которого относятся к сталям с большим содержанием легирующих элементов.

Недостатком данного способа является то, что он направлен на технологию передела полых слитков ЭШП в полые слитки-заготовки для производства труб из труднодеформируемых марок стали и сплавов и не решает технологические вопросы производства бесшовных механически обработанных труб для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами из стали 10Х9МФБ-Ш диаметром 550 мм с толщинами стенок от 25 до 30 мм.

Котельные горячекатаные трубы диаметром 550 мм с разными толщинами стенок в России можно производить только на ТПУ 8-16″ ОАО «ЧТПЗ» с пилигримовыми станами.

Для прокатки труб размером 550×25-30 мм необходимы слитки-заготовки ЭШП размером 630-650×100×1750±50 мм, из которых на стане поперечно-винтовой прокатки за прошивку и раскатку получаем гильзы размером 670×вн.505×3200-3380 мм или полые слитки-заготовки размером 660×вн.380×2100±50 мм, из которых после прошивки - раскатки получаем гильзы размером 670×вн515×3170-3330 мм. На существующем стане поперечно-винтовой прокатки ОАО «ЧТПЗ» можно получить гильзу не длиннее 3600 мм, а задать в пилигримовый стан гильзу не длиннее 3500 мм.

Задачей предложенного способа (изобретения) является освоение производства на ТПУ 8-16″ с пилигримовыми станами бесшовных передельных горячекатаных труб размером 570×45×5200-5400 и 570×48×4800-5100 мм из полых слитков-заготовок электрошлакового переплава размером 660×вн.380×2100±50 мм стали марки 10Х9МФБ-Ш для последующей механической обработки - расточки и обточки их в товарные механически обработанные трубы размером 550×25-30 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара.

Технический результат достигается тем, что в известном способе производства бесшовных горячекатаных труб размером 550×25-30 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из стали марки 10Х9МФБ-Ш, включающем производство труб путем выплавки электрошлаковым переплавом полых слитков, расточки и обточки их в полые слитки-заготовки размером 660×вн.380×2100±50 мм, нагрева слитков-заготовок до температуры 1190-1200°C, прошивки - раскатки в стане поперечно-винтовой прокатки с подъемом по диаметру δ от 1,5 до 3,0% на оправке диаметром 500 мм в гильзы размером 670×вн.515×180-3330 и 680×вн.515×870-3010 мм с вытяжкой от µ=1,4 до µ=1,55, прокатки гильз на ТПУ 8-16″ с пилигримовыми станами в передельные трубы размером 570×45×4900-5200 и 570×48×4500-4800 мм с вытяжками от µ=1,94 до µ=2,09 и от µ=1,83 до µ=1,97 соответственно и посадом по диаметру от Δ=14,9 до Δ=16,2%, с подачами гильз в очаг деформации m=20-22 мм, отрезки технологических отходов пилой горячей резки, правки на шестивалковой правильной машине, термообработки, повторной правки на шестивалковой правильной машине с замером общей кривизны на длину труб, составляющей не более 3,0 мм, расточки и обточки передельных труб в товарные, причем передельные трубы размером 570×45×4900-5200 мм растачивают и обтачивают в товарные трубы размером 550×25-28×4900-5200, а передельные трубы размером 550×48×4500-4800 мм в товарные трубы размером 550×28-30×4500-4800 мм, травления, ремонта - при необходимости, ультразвукового контроля, приемки труб с допуском по диаметру ±1,0% и по стенке +15,0/-5,0%, механическую обработку - расточку и обточку передельных труб размером 570×45 и 570×48 мм в товарные размером 550×25-28 и 550×28-30 производят на более толстые стенки, а именно 550×28 и 550×30 мм, а при наличии дефектов или отсутствии заказа на данную стенку механическую обработку производят на более тонкие стенки, прокат передельных труб производят на двух разогретых до температуры 300-400°C дорнах путем прокатки настроечных углеродистых гильз по технологии: погружение нагретого дорна в ванну со смазкой в течение 10-15 секунд; извлечение дорна из ванны со смазкой; поворот дорна на передаточной решетке на угол α=180±20°; погружение дорна в ванну со смазкой в течение 10-15 секунд; извлечение дорна из ванны со смазкой и установка его в дорновую головку подающего аппарата; введение дорна в гильзу; прокатка гильзы в передельную трубу с недокатом гильзы длиной 100-150 мм; извлечение дорна из гильзы-трубы на 1,5-2,0 м; обкатка пилигримовой головки на свободном дорне; извлечение дорна из трубы и передача его на передаточную решетку; охлаждение дорна на передаточной решетке с вращением и погружением в ванну со смазкой с последующим повторением операций в приведенной выше последовательности.

Сопоставительный анализ с прототипом показывает, что заявляемый способ производства бесшовных горячекатаных труб размером 550×25-30 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из стали марки 10Х9МФБ-Ш отличается тем, что трубы производят путем выплавки электрошлаковым переплавом полых слитков, расточки и обточки их в полые слитки-заготовки размером 660×вн.380×2100150 мм, нагрева слитков-заготовок до температуры 1190-1200°C, прошивки - раскатки в стане поперечно-винтовой прокатки с подъемом по диаметру δ от 1,5 до 3,0% на оправке диаметром 500 мм в гильзы размером 670×вн.515×180-3330 и 680×вн.515×870-3010 мм с вытяжкой от µ=1,4 до µ=1,55, прокатки гильз на ТПУ 8-16″ с пилигримовыми станами в передельные трубы размером 570×45×4900-5200 и 570×48×4500-4800 мм с вытяжками от µ=1,94 до µ=2,09 и от µ=1,83 до µ=1,97 соответственно и посадом по диаметру от Δ=14,9 до Δ=16,2%, с подачами гильз в очаг деформации m=20-22 мм, отрезки технологических отходов пилой горячей резки, правки на шестивалковой правильной машине, термообработки, повторной правки на шестивалковой правильной машине с замером общей кривизны на длину труб, составляющей не более 3,0 мм, расточки и обточки передельных труб в товарные, причем передельные трубы размером 570×45×4900-5200 мм растачивают и обтачивают в товарные трубы размером 550×25-28×4900-5200, а передельные трубы размером 550×48×4500-4800 мм в товарные трубы размером 550×28-30×4500-4800 мм, травления, ремонта - при необходимости, ультразвукового контроля, приемки труб с допуском по диаметру ±1,0% и по стенке +15,0/-5,0%, механическую обработку - расточку и обточку передельных труб размером 570×45 и 570×48 мм в товарные размером 550×25-28 и 550×28-30 производят на более толстые стенки, а именно 550×28 и 550×30 мм, а при наличии дефектов или отсутствии заказа на данную стенку механическую обработку производят на более тонкие стенки, прокат передельных труб производят на двух разогретых до температуры 300-400°C дорнах путем прокатки настроечных углеродистых гильз по технологии: погружение нагретого дорна в ванну со смазкой в течение 10-15 секунд; извлечение дорна из ванны со смазкой; поворот дорна на передаточной решетке на угол α=180±20°; погружение дорна в ванну со смазкой в течение 10-15 секунд; извлечение дорна из ванны со смазкой и установка его в дорновую головку подающего аппарата; введение дорна в гильзу; прокатка гильзы в передельную трубу с недокатом гильзы длиной 100-150 мм; извлечение дорна из гильзы-трубы на 1,5-2,0 м; обкатка пилигримовой головки на свободном дорне; извлечение дорна из трубы и передача его на передаточную решетку; охлаждение дорна на передаточной решетке с вращением и погружением в ванну со смазкой с последующим повторением операций в приведенной выше последовательности. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию «изобретательский уровень».

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентоспособности «изобретательский уровень».

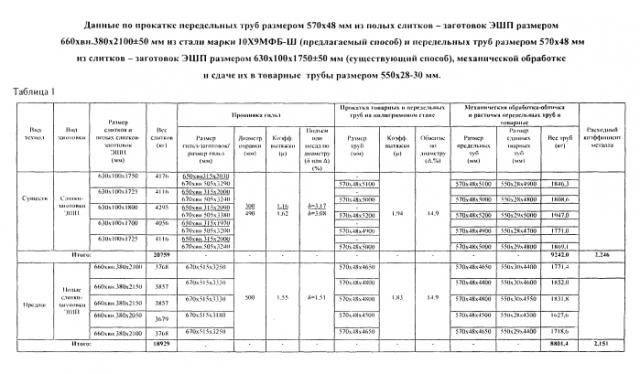

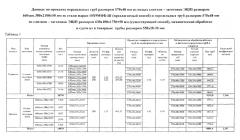

Способ производства бесшовных горячекатаных механически обработанных товарных размером 550×25-30 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара стали марки 10Х9МФБ-Ш осуществлен на ТПУ 8-16″ с пилигримовыми станами ОАО «ЧТПЗ» при прокатке передельных труб размером 570×48 мм для последующее механической обработки - расточки и обточки их в товарные размером 550×28-30 мм. Данные по прокатке передельных труб размером 570×48 мм из полых слитков-заготовок ЭШП размером 660×вн.380×2100±50 мм из стали марки 10Х9МФБ-Ш (предлагаемый способ) и передельных труб размером 570×48 мм из слитков-заготовок ЭШП размером 630×100×1750±50 мм (существующий способ), механической обработке и сдаче их в товарные трубы размером 550×28-30 мм приведены в таблице 1.

Из таблицы 1 видно, что передельные трубы размером 570×48 мм производили из полых слитков-заготовок ЭШП размером 660×вн.380×2100±50 мм. В производство было задано 5 полых слитков-заготовок ЭШП общей массой 19,929 тн, которые были нагреты в методической печи до температуры 1190-1200°С, прошиты - раскатаны в стане поперечно-винтовой прокатки в гильзы размером 670×вн.515×3250-3330 мм на оправке диаметром ром 500 мм с вытяжкой µ=1,55 и подъемом по диаметру δ=1,51%. Гильзы были прокатаны на пилигримовом стане в передельные трубы размером 570×48×4500-4800 мм с вытяжкой µ=1,83 и обжатием по диаметру Δ=14,9%. На пиле горячей резки от труб были отрезаны технологические отходы, затем трубы были выправлены на шестивалковой правильной машине и термообработаны. Трубы с общей кривизной более 3,0 мм прошли повторную правку с последующим замером кривизны. Трубы с общей кривизной не превышающей 3,0 мм были расточены и обточены на размер 550×28-30 мм. После расточки и обточки товарные трубы были протравлены, отремонтированы (при необходимости), прошли ультразвуковой контроль и приняты в соответствии с ТУ 14-3Р-55-2001 с допуском по диаметру ±1,0% и стенке +15,07-5,0%. Было принято 3 трубы размером 550×30×4400-4500 мм, одна размером 550×29×4400 и одна размером 550×28×4300 мм общей массой 8,801 тн. Расходный коэффициент металла по трубам данной партии составил 2,151. Для сравнения в производство было задано 5 слитков-заготовок ЭШП размером 630×100×1750±50 мм общей массой 20,759 тн, которые были нагреты, прошиты в гильзы-заготовки размером 650×вн.315×1970-2090 мм на оправке диаметром 300 мм с коэффициентом вытяжки µ=1,16 и подъемом по диаметру δ=3,37%. Гильзы-заготовки с холодного посада были нагреты до температуры пластичности и прошиты - раскатаны в гильзы размером 670×вн.505×3200-3380 мм на оправке диаметром 490 мм с коэффициентом вытяжки µ=1,62 и подъемом по диаметру δ=3,08%. Гильзы прокатаны на пилигримовом стане в передельные трубы размером 570×48×5000-5200 мм с коэффициентом вытяжки µ=1,94 и обжатием по диаметру Δ=14,9%. В соответствии с ТУ 14-3Р-55-2001 принято 5 труб общей массой 15,612 тн: из них три трубы размером 550×28×4700-4900 мм и две трубы размером 550×28×4700-4800 мм. Расходный коэффициент металла по трубам данной партии составил 2,246. При прокатке товарных труб размером 550×29-30 мм по предлагаемой технологии получено снижение расходного коэффициента металла на 95 кг на каждой тонне труб, при одновременном повышении производительности пилигримового стана более чем в 2,0 раза.

Таким образом, использование предложенного способа позволит впервые в России осуществить производство товарных бесшовных горячекатаных механически обработанных труб размером 550×25-30 мм из полых слитков-заготовок ЭШП стали 10Х9МФБ-Ш для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара с механическими свойствами металла и геометрическими размерами труб, превышающими значения данных показателей, приведенных в ТУ 14-3Р-55-2001, что позволит значительно снизить энергозатраты за счет исключения нагрева гильз-заготовок под прошивку - раскатку, исключения из технологического процесса прошивки - раскатки гильз-заготовок в гильзы, производить качественные товарные механически обработаны трубы на ТПУ 8-16″ с пилигримовыми станами ОАО «ЧТПЗ», снизить расход металла при переделе полых слитков-заготовок ЭШП в товарные механически обработанные трубы размером 550×25-30 мм, повысить производительность ТПУ 8-16″, а следовательно, снизить стоимость котельных труб данного размера из стали марки 10Х9МФБ-Ш.

1. Способ производства бесшовных горячекатаных механически обработанных труб размером 550×25-30 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из стали марки 10Х9МФБ-Ш, отличающийся тем, что трубы производят путем выплавки электрошлаковым переплавом полых слитков, расточки и обточки их в полые слитки-заготовки размером 660×вн.380×2100±50 мм, нагрева слитков-заготовок до температуры 1190-1200°C, прошивки - раскатки в стане поперечно-винтовой прокатки с подъемом по диаметру δ от 1,5 до 3,0% на оправке диаметром 500 мм в гильзы размером 670×вн.515×180-3330 и 680×вн.515×870-3010 мм с вытяжкой от µ=1,4 до µ=1,55, прокатки гильз на ТПУ 8-16″ с пилигримовыми станами в передельные трубы размером 570×45×4900-5200 и 570×48×4500-4800 мм с вытяжками от µ=1,94 до µ=2,09 и от µ=1,83 до µ=1,97 соответственно и посадом по диаметру от Δ=14,9 до Δ=16,2%, с подачами гильз в очаг деформации m=20-22 мм, отрезки технологических отходов пилой горячей резки, правки на шестивалковой правильной машине, термообработки, повторной правки на шестивалковой правильной машине с замером общей кривизны на длину труб, составляющей не более 3,0 мм, расточки и обточки передельных труб в товарные, причем передельные трубы размером 570×45×4900-5200 мм растачивают и обтачивают в товарные трубы размером 550×25-28×4900-5200, а передельные трубы размером 550×48×4500-4800 мм в товарные трубы размером 550×28-30×4500-4800 мм, травления, ремонта - при необходимости, ультразвукового контроля, приемки труб с допуском по диаметру ±1,0% и по стенке +15,0/-5,0%.

2. Способ по п. 1, отличающийся тем, что механическую обработку - расточку и обточку передельных труб размером 570×45 и 570×48 мм в товарные размером 550×25-28 и 550×28-30 производят на более толстые стенки, а именно 550×28 и 550×30 мм, а при наличии дефектов или отсутствии заказа на данную стенку механическую обработку производят на более тонкие стенки.

3. Способ по п. 1, отличающийся тем, что прокат передельных труб производят на двух разогретых до температуры 300-400°C дорнах путем прокатки настроечных углеродистых гильз по технологии:- погружение нагретого дорна в ванну со смазкой в течение 10-15 с;- извлечение дорна из ванны со смазкой;- поворот дорна на передаточной решетке на угол α=180±20°; - погружение дорна в ванну со смазкой в течение 10-15 с;- извлечение дорна из ванны со смазкой и установка его в дорновую головку подающего аппарата;- введение дорна в гильзу;- прокатка гильзы в передельную трубу с недокатом гильзы длиной 100-150 мм;- извлечение дорна из гильзы-трубы на 1,5-2,0 м;- обкатка пилигимовой головки на свободном дорне;- извлечение дорна из трубы и передача его на передаточную решетку;- охлаждение дорна на передаточной решетке с вращением и погружением в ванну со смазкой с последующим повторением операций в приведенной выше последовательности.