Сырьевая смесь для изготовления блочного пеностекла и способ его получения

Иллюстрации

Показать всеИзобретение относится к области получения термостойкого пеностекла. Технический результат изобретения заключается в повышении термостойкости, снижении энергозатрат за счет сокращения времени отжига. Сырьевая смесь для изготовления блочного термостойкого пеностекла содержит следующие компоненты, мас. %: бой тарного стекла 39,8-59,7; бой медицинского стекла 39,8-59,7; газообразователь 0,5-0,8. Сырьевую смесь нагревают до температуры 825°C с выдержкой 30-40 минут и последующим медленным снижением температуры с 600° до 400°C со скоростью 0,6°C/мин. и быстрым снижением температуры с 400° до 50°C со скоростью 1,0°C/мин. 2 н.п. ф-лы, 3 табл.

Реферат

Изобретение относится к области получения блочного термостойкого пеностекла и может быть использовано в атомной технике, промышленности строительных материалов и как теплоизоляционный материал в теплотехнических агрегатах, печах и других установках.

Известны составы пеностекла, включающие использование боя стеклоблоков, боя тарного и листового стекла (Пеностекло. Научные основы. 2008, с. 66, таблица 3.5). Недостатком данного пеностекла является его низкая термостойкость. Пеностекло, полученное из боя стеклоблоков, тарного и листового стекла, не является термостойким при его относительно высокой прочности на сжатие, огнестойкости, химической стойкости и низкой теплопроводности.

Наиболее близким к предлагаемому составу блочного термостойкого пеностекла является состав сырьевой смеси, содержащий молотые стеклобой, газообразователь и кварцевый песок [RU 2411200 С1]. Пеностекло, полученное из смеси предложенного состава, обладает термостойкостью до 350°C. Недостатком данной сырьевой смеси является использование молотого кварцевого песка, что усложняет технологический процесс за счет дополнительных операций по его подготовке.

В настоящее время существует ряд способов получения блочного пеностекла. Так, по патенту RU 2187473 С2 (Суворов С.А., Шевчик А.П., Можегонов А.С., Ли Чы-Тай; от 12.07.2000) блочное пеностекло получают предварительным диспергированием и гидрооксилированием стеклоотходов, усреднением их с вспенивающей смесью (натриевого жидкого стекла, активной сажи, сульфата натрия, активного кремнезема, оксида бора), гранулированием, засыпкой шихты в формы и ее уплотнением, спеканием, вспениванием и закалкой.

Недостатком данного способа является высокая энергоемкость и длительность технологического процесса, что приводит к нестабильности свойств блочного пеностекла, низкой термостойкости.

Известен способ получения блочного пеностекла, включающий нагрев предварительно подготовленной и уплотненной в металлических формах пенообразующей смеси с выдержкой при максимальной температуре 850°C в течение 1 часа, «резкое» охлаждение со скоростью 1, 65°C/мин. - в течение 2 часов, и отжиг в течение 4 часов 44 минут со скоростью в интервале температур 600°-400°C (замедленное охлаждение) и 400°-50°C (быстрое охлаждение), равной 0,11°C/мин и 0,7°C/мин. соответственно (Пеностекло. Научные основы и технология [Текст]: монография / Н.И. Минько, О.В. Пучка, B.C. Бессмертный и др. - Воронеж: Научная книга, 2008. - С. 83, раздел 4.3.1, второй абзац; с. 84, рис. 4.2).

Недостатком данного способа является высокая энергоемкость и длительность технологического процесса, а также низкая термостойкость конечного продукта, ввиду того, что присутствует стадия «резкого» охлаждения, характеризующаяся высокой скоростью.

Задачей предлагаемого способа является повышение качества блочного термостойкого пеностекла.

Техническим результатом предлагаемого изобретения является повышение качества блочного пеностекла за счет увеличения его термостойкости.

Технический результат достигается тем, что сырьевая смесь, содержащая молотое стекло и газообразователь, при следующем содержании компонентов, мас. %:

| бой тарного стекла | 39,8…59,7 |

| бой медицинского стекла | 39,8…59,7 |

| газообразователь | 0,5…0,8 |

нагревается до температуры в диапазоне 825°C с выдержкой 30-40 минут. Затем следует стадия медленного охлаждения со снижением температуры с 600° до 400°C со скоростью 0,6°C/мин и стадия быстрого охлаждения со снижением температуры с 400° до 50°C со скоростью 1,0°C/мин.

Предлагаемый состав сырьевой смеси для блочного термостойкого пеностекла позволяет получить пеностекло с повышенными значениями термостойкости за счет содержания в нем боя медицинского стекла. Медицинское стекло содержит в своем составе такие компоненты, как ангидрид борной кислоты (В2О3) и оксид алюминия (Al2O3) в повышенных концентрациях, благодаря которым обладает более высокой термостойкостью, относительно составов листовых и тарных стекол. Использование боя медицинского стекла для приготовления сырьевой смеси позволяет вводить в состав пеностекла компоненты, способствующие увеличению его термостойкости (В2О3, Al2O3). При этом компоненты находятся в необходимых концентрациях и состояниях, что позволяет отказаться от дополнительных операций по их подготовке и введению в сырьевую смесь, значительно упрощая процесс производства готового продукта.

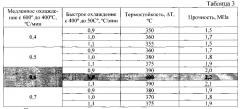

Предлагаемый способ получения блочного термостойкого пеностекла отличается сокращением времени вспенивания смеси при повышенных скоростях на медленной и быстрой стадиях охлаждения, что способствует микрозакаливанию конечного продукта, при котором достигаются высокие значения прочности пеностекла, тем самым обеспечивая повышение его термостойкости.

Характеристики компонентов. Для получения пеностекла используют стекло (бой стекла) следующих видов:

- стекло тарное, характеризующееся следующим химическим составом, мас. %: SiO2 - 71,0…72,5; Al2O3 - 2,5…4,0; CaO+MgO - 11,0…13,0; Na2O - 12,0…14,0; SO3 - 0,3…0,5;

- стекло медицинское, характеризующееся следующим химическим составом, мас. %: SiO2 - 74,0…76,0; Al2O3 - 5,0…6,5; CaO+MgO - 1,0…1,4; Na2O - 4,5…6,0; K2O - 1,5…3,0; В2О3 - 6,4…8,4; ВаО - 4,0…4,5.

В составе сырьевой смеси для изготовления пеностекла использован в качестве газообразвателя уголь, характеризующийся следующим химическим составов, %: зола - 4,3…4,7; сера - 0,5…0,8; летучие вещества - 0,5…1,5; углерод - 91,0…93,0.

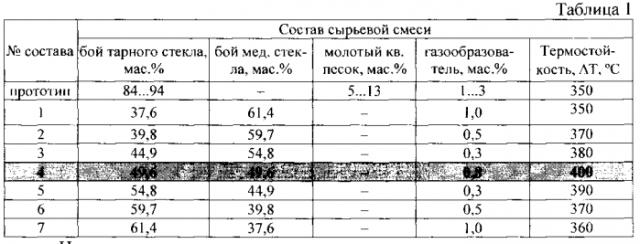

На первом этапе оптимальное процентное соотношение боя тарного и медицинского стекол в сырьевой смеси определяли экспериментально исходя из значений термостойкости полученных образцов пеностекла (таблица 1).

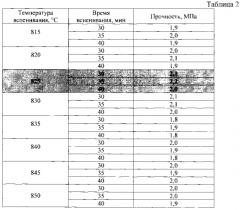

На втором этапе определяли оптимальные технологические параметры вспенивания для оптимального состава сырьевой смеси (состав №4): температура и время (таблица 2), исходя из значений прочности полученного пеностекла.

На третьем этапе определяли значения скоростей при медленном и быстром охлаждении (таблица 3).

Пример

В качестве исходных компонентов использовали бой медицинского стекла марки XT и бой тарного стекла марки ЗТ-1 в соотношении 1:1 следующих химических составов:

бой медицинского стекла (марка ХТ-1), мас. %: SiO2 - 74,0; Al2O3 - 5,0; CaO+MgO - 1,2; Na2O - 5,0; K2O - 2,8; B2O3 - 8,0; BaO - 4,0;

бой тарного стекла (марка ЗТ-1), мас. %: SiO2 - 71,0; Al2O3 - 3,5; CaO+MgO - 11,0; Na2O - 14,0; SO3 - 0,5.

Пенообразующую смесь готовили путем помола в шаровой мельнице объемом 100 л в течение 4 часов. В шаровую мельницу одновременно с боем стекол марки ЗТ-1 и XT загружали газообразователь (уголь) следующего химического состава, %: зола - 4,7; сера - 0,8; летучие вещества - 1,5; углерод - 92,0.

Готовая шихта имеет следующий состав мас. %:

| бой тарного стекла марки ЗТ-1 | 49,6 |

| бой медицинского стекла марки XT | 49,6 |

| газообразователь (уголь) | 0,8 |

После помола металлические формы размером 300×300×300 мм, выполненные из нержавеющей стали толщиной 1 мм, на одну треть заполняли смесью и уплотняли. Вспенивание образцов производили в электрической муфельной печи с силитовыми нагревателями.

Температурный режим печи с ранее определенными оптимальными технологическими параметрами следующий:

скорость подъема температуры - 3,3°C/мин

выдержка при 825°C в течение 35 мин

резкое охлаждение до 600°C

отжиг и микрозакалка:

1) в интервале температур 600-400°C - 0,6°C/мин

2) в интервале температур 400-50°C - 1,0°C/мин

После остывания муфельной печи из нее извлекали металлические формы с блочным термостойким пеностеклом. Далее пеностекло извлекали из форм и подвергали механической обработке. Согласно стандартным методикам проводили испытания образцов пеностекла на прочность и термостойкость, результаты приведены в таблицах 1, 2, 3.

Из таблиц видно, что при заявляемом соотношении компонентов показатели прочности и термостойкости находятся на необходимом уровне. Уменьшение количества боя медицинского стекла приводит к снижению термической стойкости за счет недостаточного содержания в сырьевой смеси компонентов, повышающих термостойкость, а именно B2O3 и Al2O3. Увеличение содержания боя медицинского стекла также приводит к снижению термостойкости пеностекла за счет увеличения количества оксида бария (BaO), который при высоких содержаниях снижает термостойкость стекла и ухудшает механические свойства пеностекла.

Возможно использование пеностекла, полученного из смеси предложенного состава, при температурах до 400°C, что на 50°C выше, чем у прототипа.

1. Сырьевая смесь для изготовления блочного термостойкого пеностекла, включающая молотое стекло и газообразователь, отличающаяся тем, что в качестве молотого стекла используют бой медицинского и тарного стекол, при следующем содержании, мас. %:

| бой тарного стекла | 39,8…59,7 |

| бой медицинского стекла | 39,8…59,7 |

| газообразователь | 0,5…0,8 |

2. Способ получения блочного термостойкого пеностекла, включающий совместный помол компонентов шихты, уплотнение, нагревание, вспенивание, стабилизацию, замедленное и быстрое охлаждение, отличающийся тем, что нагрев шихты осуществляется до температуры 825°C с выдержкой 30-40 минут и последующим медленным снижением температуры с 600° до 400°C со скоростью 0,6°C/мин и быстрым снижением температуры с 400° до 50°C со скоростью 1,0°C/мин.