Способ адаптивного управления технологическим процессом изготовления прецизионных изделий сложной формы из пкм

Иллюстрации

Показать всеИзобретение относится к производству прецизионных изделий сложной формы из полимерных композиционных материалов. В процессе изготовления изделия, осуществляемого в течение нескольких технологических этапов, измеряют контролируемые параметры обрабатываемого изделия, сравнивают значения измеренных параметров с заданными и формируют управляющее воздействие, обеспечивающее корректировку технологических параметров. При этом на каждом этапе технологического процесса измеряют контролируемые параметры, характерные для данного этапа, определяют по известным экспериментальным зависимостям качество готового изделия от этих параметров путем оптимизационных вычислений значения возможных показателей качества изделия, сравнивают их с заданными и производят корректировку технологических параметров последующего этапа. Достигается повышение качества готового изделия. 2 ил.

Реферат

Изобретение относится к производству прецизионных изделий сложной формы из полимерных композиционных материалов.

Известны способы управления процессом изготовления изделий из полимерных композиционных материалов (ПКМ), выполняемых методом намотки на станках с ЧПУ (патенты РФ №2050280, №2054358, МПК B29C 53/56). Способ адаптивного управления процессом намотки (патент РФ 2287430, МПК B29C 53/56, B65H 81/00) заключается в определении положения прямой в пространстве по двум изображениям композиционной ленты, полученным с помощью двух цифровых видеокамер, а зная положение прямой, средней нити ленты в пространстве, определяют точку касания средней нити ленты с поверхностью оправки и точку схода нити с раскладчика станка, что дает возможность определить реальную траекторию укладки композиционной ленты на оправку в произвольный момент времени и вносить коррективы в управляющую программу намоточного станка. Данный способ позволяет повысить точность процесса намотки и получить требуемые характеристики изделия.

Этот способ применим только при получении изделий из ПКМ методом намотки.

Управление процессом изготовления изделий сложной формы из ПКМ, получаемых другими методами, такими как RTM (Resin Transfer Moulding - инжекция смолы в форму) и его вариациями, а также автоклавным методом вызывает сложность, связанную с нестабильностью и разбросом свойств исходных материалов, возникающую в зависимости от продолжительности и условий хранения, формообразования и определяемую составом и соотношением ингредиентов. Все это приводит к несоответствию технологического режима свойствам исходного материала, а, следовательно, к ухудшению качества готового изделия.

Известен способ адаптивного управления параметрами качества, реализованный в устройстве адаптивного управления параметрами качества поверхностного слоя деталей, обрабатываемых с применением композиционного поверхностно-активного модификатора (патент РФ №122938, МПК B24B 39/00). Этот способ принят за прототип.

В данном способе при помощи датчиков контролируют параметры обрабатываемого изделия - температуру поверхности обрабатываемой детали и усилие (степень) прижима инструмента к обрабатываемой поверхности с одновременным постоянным контролем параметров шероховатости и поверхностной твердости обработанной поверхности, введенных в ПЭВМ. В случае отличия параметров обрабатываемого изделия от предварительно заданных значений (шероховатости, поверхностной твердости) для поверхности обработанной детали формируют управляющий сигнал с помощью ПЭВМ на изменение технологических режимов (частоты вращения патрона станка, величины подачи или степени прижима инструмента к обрабатываемой поверхности) с целью их корректировки.

Данный способ управления неприменим для изготовления изделий сложной формы из ПКМ из-за отсутствия возможности предварительно задать все параметры обрабатываемого изделия, так как изготовление изделия осуществляется в несколько этапов.

Процесс производства изделий сложной формы из ПКМ достаточно трудоемок, в ходе производства требуется контролировать множество параметров, образующих между собой нелинейные зависимости, причем от характера эволюции процесса в прошлом зависят его статистические характеристики в будущем. Таким образом, технологическому процессу производства изделий из ПКМ присущи все признаки немарковского процесса. В конечном счете определенное сочетание технологических параметров определяет эксплуатационные качества изделия. Обеспечить соответствие эксплуатационных качеств готового изделия заданным возможно при помощи адаптивной системы управления технологическим процессом. При выходе значений хотя бы одного параметра за пределы допустимого диапазона изделие не будет иметь требуемых от него свойств и будет отбраковано, что приведет к временным и материальным потерям.

Задачей изобретения является создание способа адаптивного управления при изготовлении изделий сложной формы из ПКМ для повышения точности готового изделия.

Поставленная задача достигается тем, что в известном способе адаптивного управления технологическим процессом, заключающемся в измерении контролируемых параметров обрабатываемого изделия, сравнении значений измеренных параметров с заданными и формировании управляющего воздействия, обеспечивающего корректировку технологических параметров, согласно изобретению на каждом этапе технологического процесса изготовления изделия измеряют контролируемые параметры, характерные для данного этапа, определяют по известным экспериментальным зависимостям качества готового изделия от этих параметров путем оптимизационных вычислений значения возможных показателей качества изделия, сравнивают их с заданными и производят корректировку технологических параметров последующего этапа.

Изобретение поясняется чертежами.

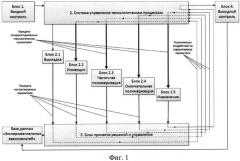

На фиг.1 представлена структурная схема устройства, с помощью которого осуществляется заявленный способ.

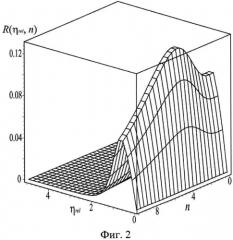

На фиг.2 - функция нахождения оптимальных параметров качества изделия в зависимости от контролируемых параметров.

Рассмотрим заявляемый способ на примере изготовления прецизионного антенного рефлектора из ПКМ.

Технологический процесс изготовления прецизионного антенного рефлектора из ПКМ состоит из следующих этапов:

1. Входной контроль.

2. Выкладка.

3. Инжекция.

4. Частичная полимеризация.

5. Окончательная полимеризация.

6. Извлечение.

7. Выходной контроль.

Адаптивное управление технологическим процессом реализуется при помощи устройства, представленного структурной схемой (фиг.1).

Структурная схема состоит из блока входного контроля 1, системы управления технологическим процессом 2, блока принятия решений и управления 3 и блока выходного контроля готового изделия 4.

Блок входного контроля 1 содержит датчики температуры, влажности, вискозиметр, толщиномер, разрывную машину и предназначен для определения параметров исходных материалов.

Система управления технологическим процессом 2 состоит из 5 блоков.

Блок 2.1 выкладки обеспечивает технологический этап выкладки исходных материалов на оснастку и содержит оптическую систему, контролирующую точность выкладки.

Блок 2.2 инжекции обеспечивает этап инжекции связующего в оснастку и пропитку материала; содержит датчики температуры, давления, влажности и вязкости.

Блок 2.3 частичной полимеризации выполняет частичную полимеризацию тонкой оболочки и ребер жесткости; содержит систему измерения диэлектрической проницаемости.

Блок 2.4 окончательной полимеризации обеспечивает полную полимеризацию рефлектора в сборке, содержит систему измерения диэлектрической проницаемости.

Блок 2.5 извлечения осуществляет извлечение готового изделия из оснастки.

Блок принятия решений и управления 3 содержит базу данных экспериментальных зависимостей параметров качества изделия от контролируемых параметров (см., например, зависимости контролируемых параметров связующего: http://hexcel.com/Resources/Prepreg-Data-Sheets). Также в блоке принятия решений и управления реализован градиентный метод оптимизации, обеспечивающий поиск оптимума и соответствующих ему параметров, которые являются пороговыми (заданными) и используются для осуществления корректировки текущих технологических параметров. В блок передаются параметры входного контроля и контролируемые параметры, полученные на технологических этапах.

Например, для определения количества слоев и вязкости связующего производятся следующие действия.

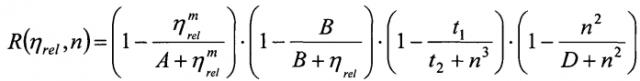

Проводя нормировку для одного из показателей качества готового изделия - СКО (среднеквадратичное отклонение), определяются коэффициенты функции, показывающей вероятность достижения желаемого СКО образца в зависимости от числа слоев. После получения зависимостей для функций, определяющих вероятность достижения желаемого СКО от относительной вязкости и числа слоев, строим обобщенную зависимость в мультипликативной форме

,

где ηrel - относительная вязкость, равная отношению текущего значения вязкости к предельно возможному для данного вида связующего, n - количество слоев материала характеризующего пропускную способность связующего.

Поверхности функции R(ηrel, n) показаны на фиг.2. Логарифмируя R(ηrel, n), получаем зависимость W(ηrel, n)=ln(R(ηrgl, n)) и находим абсолютный максимум этой функции для каждого вида связующего, дифференцируя функцию по параметрам ηre1 и n и численно решая систему полученных двух уравнений. Таким образом, определяем оптимальные значения для числа слоев и относительной вязкости, используя экспериментальные зависимости и вычисленные по ним значения констант А, В, t1 и t2.

Блок выходного контроля 4 содержит векторный анализатор, толщиномер, разрывную машину и предназначен для контроля качества готового изделия, результаты которого передаются в базу данных для уточнения экспериментальных зависимостей показателей качества изделия от технологических и контролируемых параметров.

Способ адаптивного управления технологическим процессом реализуется следующим образом.

Параметры исходного материала (температура, толщина, влажность и степень дегидратации), измеренные на этапе входного контроля параметров материала, из блока 1 передаются в блок принятия решений и управления 3.

На этапе выкладки в предварительно изготовленную технологическую оснастку контролируемым параметром является точность выкладки, которую определяют с помощью оптических систем и из блока 2.1 вводят в блок принятия решений и управления 3.

На основе параметров, полученных при входном контроле, и контрольных параметров этапа выкладки в блоке принятия решений и управления 3 формируется управляющее воздействие на корректировку технологических параметров этапа инжекции, а именно вязкость связующего, давление и время, при которых происходит процесс инжекции, передаваемое в блок 2.2.

На этапе инжекции контролируются параметры - температура, давление, влажность и вязкость. Контролируемые параметры поступают в блок принятия решений и управления 3, в котором формируется управляющее воздействие на корректировку технологических параметров (температура и время) этапа частичной полимеризации, передаваемое в блок 2.3.

По окончании этапа частичной полимеризации контролируемая с помощью системы измерения диэлектрической проницаемости диэлектрическая проницаемость передается в блок принятия решений и управления 3, в котором формируется управляющее воздействие на корректировку технологических параметров (температуры и времени) этапа окончательной полимеризации, поступающее в блок 2.4.

После этапа окончательной полимеризации на этапе извлечение изделие снимается с оснастки.

На этапе выходного контроля готового изделия проверяют параметры качества готового изделия - отклонение от теоретического профиля, поверхностную массу, температурный диапазон устойчивости изделия, измеряемые соответственно с помощью векторного анализатора, толщиномера, разрывной машины. Полученные параметры передаются в базу данных экспериментальных зависимостей блока принятия решений и управления 3.

Изготовленный по заявляемому способу адаптивного управления технологическим процессом рефлектор имеет следующие показатели качества:

- размеростабильность в условиях эксплуатации в диапазоне температур от минус 160°C до плюс 140°C;

- поверхностная масса рефлектора (отнесенная к диаметру апертуры): 1,0-2,5 кг/м2;

отклонение от теоретического профиля при изготовлении: СКО≤0,07 мм.

Таким образом, при адаптивном управлении технологическим процессом изготовления антенного рефлектора осуществляется оптимальный подбор параметров конкретного технологического этапа в зависимости от параметров, полученных на предыдущем этапе, что определяет заданное конечное качество изделия.

Способ адаптивного управления технологическим процессом изготовления прецизионных изделий сложной формы из полимерных композиционных материалов, заключающийся в измерении контролируемых параметров обрабатываемого изделия, в сравнении значений измеренных параметров с заданными и формировании управляющего воздействия, обеспечивающего корректировку технологических параметров, отличающийся тем, что на каждом этапе технологического процесса изготовления изделия измеряют контролируемые параметры, характерные для данного этапа, определяют по известным экспериментальным зависимостям качество готового изделия от этих параметров путем оптимизационных вычислений значения возможных показателей качества изделия, сравнивают их с заданными и производят корректировку технологических параметров последующего этапа.