Катализатор окисления для обработки выхлопных газов двигателя внутреннего сгорания

Иллюстрации

Показать всеИзобретение относится к катализирующей монолитной основе, содержащей окислительный катализатор на монолитной основе для применения при обработке выхлопных газов, выпускаемых из двигателя внутреннего сгорания, работающего на обедненных топливных смесях. Данная катализирующая монолитная основа содержит первое покрытие из пористого оксида, имеющее длину L, и второе покрытие из пористого оксида, где второе покрытие из пористого оксида расположено в виде слоя поверх первого покрытия из пористого оксида на протяжении по меньшей мере части длины L, где первое покрытие из пористого оксида включает композицию катализатора, содержащую платину, и по меньшей мере один материал-носитель для платины, где второе покрытие из пористого оксида включает композицию катализатора, содержащую как платину, так и палладий, и по меньшей мере один материал-носитель для платины и палладия, и где массовое отношение платины к палладию во втором покрытии из пористого оксида составляет <2, причем массовое отношение Pt:Pd в объединенных обоих первом покрытии из пористого оксида и втором покрытии из пористого оксида составляет ≥2:1. Также изобретение относится к системе выпуска отработавших газов для двигателя внутреннего сгорания, к двигателю внутреннего сгорания, а также к способу снижения возможности или предотвращения отравления катализатора селективного каталитического восстановления (SCR) в системе выпуска отработавших газов двигателя внутреннего сгорания. Технический результат заключается в получении катализатора улучшенной активности для окислительной обработки углеводородов и монооксида углерода в выхлопных газах. 4 н. и 17 з.п. ф-лы, 7 ил., 3 табл., 10 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к катализатору окисления для очистки выхлопных газов и, в частности, к катализатору окисления для очистки выхлопных газов, выпускаемых из двигателей внутреннего сгорания с воспламенением от сжатия (в особенности дизельных двигателей). Изобретение кроме того относится к катализирующей монолитной основе, содержащей окислительный катализатор на монолитной основе для применения при обработке выхлопных газов, выпускаемых из двигателя внутреннего сгорания, работающего на обедненных топливных смесях. В частности, изобретение относится к катализирующей монолитной основе, содержащей первое покрытие из пористого оксида и второе покрытие из пористого оксида, при этом второе покрытие из пористого оксида расположено в виде слоя поверх первого покрытия из пористого оксида. Изобретение также относится к применению таких катализированных монолитных основ в системах выпуска отработавших газов двигателей внутреннего сгорания, работающих на обедненных топливных смесях, в особенности автомобильных двигателей внутреннего сгорания, работающих на обедненных топливных смесях.

УРОВЕНЬ ТЕХНИКИ, ПРЕДШЕСТВУЮЩИЙ ДАННОМУ ИЗОБРЕТЕНИЮ

В целом, имеются четыре класса загрязняющих веществ, которые запрещены в законодательном порядке межгосударственными организациями во всем мире: монооксид углерода (CO), несгоревшие углеводороды (HC), оксиды азота (NOx) и твердые частицы (PM).

Катализаторы окисления использовали, чтобы удалить углеводород (HC), монооксид углерода (CO) и также растворимые органические загрязнители (SOF) в выхлопных газах, полученных при сгорании топлива в двигателях внутреннего сгорания с воспламенением от сжатия (см. выложенную заявку на патент Японии № 9-271674). В последнее время внимание также было сфокусировано на обработке твердых частиц (PM), образованных при сгорании топлива в двигателях внутреннего сгорания с воспламенением от сжатия, и фильтрах, которые могут отделять твердые частицы (PM) (фильтры твердых частиц выхлопа дизельных двигателей (DPF)). Катализатор окисления размещали выше по течению потока по отношению к фильтрам твердых частиц выхлопа дизельных двигателей (DPF) с целью улучшения эффективности обработки твердых частиц (PM) в фильтрах твердых частиц выхлопа дизельных двигателей (DPF) (см. выложенную заявку на патент Японии № 2006-272064).

Более тяжелые топлива имеют увеличенное содержание серы. В двигателях внутреннего сгорания с воспламенением от сжатия, которые используют дизельное топливо, оксиды серы (SOx) выделяются при сгорании топлива и в ходе каталитического процесса, и активность катализатора окисления снижается вследствие присутствия SOx (отравление серой). Для того чтобы противостоять этой проблеме, были предложены катализаторы окисления, обладающие устойчивостью к отравлению серой, которые содержат цеолит в виде смеси, содержащей определенные массовые доли ZSM-5 и β-цеолита (см. выложенную заявку на патент Японии № 2007-229679). Кроме того, чтобы выполнить очистку выхлопных газов более эффективно, был предложен катализатор для очистки от NOx, имеющий двухслойную структуру, который содержит два слоя разных катализаторов, а именно, слой катализатора окисления NOx и слой катализатора селективного восстановления NOx (см. выложенную заявку на патент Японии 2008-279352).

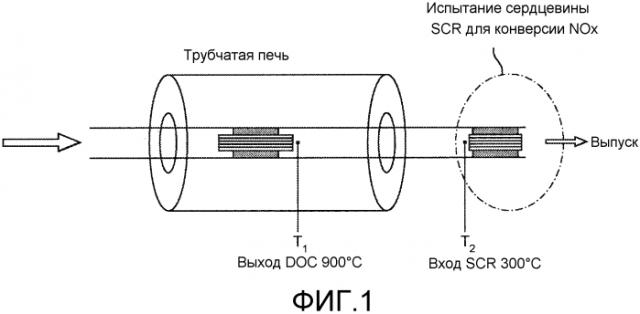

Поскольку нормы выбросов для допустимого содержания загрязняющих веществ в выхлопных газах от двигателей транспортных средств становятся все более жесткими, предложена и разработана комбинация управления работой двигателя и нескольких каталитических систем для последующей обработки выхлопных газов, чтобы отвечать этим нормам выбросов. Для систем выпуска, содержащих фильтр твердых частиц, является обычным для управления работой двигателя периодическое (например, каждые 500 км) увеличение температуры в фильтре для того, чтобы сжечь по существу всю остающуюся сажу, удерживаемую на фильтре, и возвратить тем самым систему в базовое состояние. Эти действия по сжиганию сажи при управлении работой двигателя часто называют «регенерацией фильтра». Наряду с тем, что основной задачей регенерации фильтра является сжигание сажи, удерживаемой на фильтре, непреднамеренным следствием является то, что одно или несколько каталитических покрытий, имеющихся в системе выпуска отработавших газов, например, фильтрующее покрытие на самом фильтре (так называемый катализированный сажевый фильтр (CSF)), катализатор окисления (такой как катализатор окисления дизельного топлива (DOC)) или катализатор-адсорбер NOx (NAC), расположенные выше или ниже по течению потока относительно фильтра (например, после первого катализатора окисления дизельного топлива (DOC) следует фильтр твердых частиц выхлопа дизельного двигателя, затем последовательно второй катализатор окисления дизельного топлива (DOC) и в заключение катализатор селективного каталитического восстановления (SCR)), могут регулярным образом подвергаться воздействию высоких температур выхлопных газов, в зависимости от уровня контроля и управления работой двигателя в системе. Такие условия могут также создаваться при непреднамеренных случайных аварийных режимах работы двигателя или же в неконтролируемых или плохо контролируемых точках регенерации. Однако некоторые дизельные двигатели, в особенности дизельные двигатели тяжелого режима работы, работающие при высокой нагрузке, могут подвергать катализаторы воздействию значительных температур, например, >600°C даже при нормальных рабочих условиях.

Поскольку производители транспортных средств разрабатывают свои двигатели и системы управления работой двигателя таким образом, чтобы они соответствовали нормам выбросов, от заявителя/ уполномоченного агента производители транспортных средств запрашивают предложение каталитических компонентов и комбинаций каталитических компонентов, чтобы содействовать целевой задаче соответствия нормам выбросов. Такие компоненты включают катализаторы окисления дизельного топлива (DOC) для окисления CO, углеводородов (HC) и необязательно также NO; катализированные сажевые фильтры (CSF) для окисления CO, углеводородов (HC), необязательно также для окисления NO, и для улавливания твердых частиц для последующего сжигания; катализаторы адсорбции NOx (NAC) для окисления CO и HC и для окисления монооксида азота (NO) и абсорбирования его из обедненных выхлопных газов и десорбции адсорбированных NOx и для восстановления их до N2 в обогащенных выхлопных газах (см. ниже); и катализаторы селективного каталитического восстановления (SCR) для восстановления NOx до N2 в присутствии азотсодержащего восстановителя, такого как аммиак (см. ниже).

На практике, композиции катализаторов, применяемые в катализаторах окисления дизельного топлива (DOC) и катализированных сажевых фильтрах (CSF), являются довольно сходными. Как правило, однако, принципиальным различием между применением катализатора окисления дизельного топлива (DOC) и катализированного сажевого фильтра (CSF) является монолитная основа, которую покрывает композиция катализатора: в случае катализатора окисления дизельного топлива (DOC) монолитная основа является обычно проточной монолитной основой, содержащей металлический или керамический монолит с сотовой структурой, имеющий множество удлиненных каналов, вытянутых через него, данные каналы открыты на обоих концах; монолитная основа катализированного сажевого фильтра (CSF) является фильтрующим монолитом, таким как фильтр с протеканием через стенки, например, керамической пористой фильтрующей основой, имеющей множество впускных каналов, расположенных параллельно с множеством выпускных каналов, при этом каждый впускной канал и каждый выпускной канал определен частичным образом керамической стенкой пористой структуры, где каждый впускной канал поочередным образом отделен от выпускного канала керамической стенкой пористой структуры и наоборот. Другими словами, фильтр с протеканием через стенки представляет собой сотовую структуру, определяющую множество первых каналов, закрытых на конце со стороны выше по течению потока и множество вторых каналов, не закрытых на конце со стороны выше по течению потока, однако закрытых на конце со стороны ниже по течению потока. Каналы, которые вертикально и сбоку являются смежными с первым каналом, закрыты на конце со стороны ниже по течению потока. При рассмотрении с каждого конца, поочередно закрытые и открытые концы каналов имеют вид шахматной доски.

Довольно сложные многослойные структуры катализаторов, таких как катализаторы окисления дизельного топлива (DOC) и катализаторы адсорбции NOx (NAC), могут быть сформированы в виде покрытия на проточной монолитной основе. Хотя возможно покрыть поверхность монолитной основы фильтра, например, поверхность впускного канала фильтра с протеканием через стенки, более чем одним слоем композиции катализатора, вопросом, связанным с нанесением покрытия на монолитные основы фильтров, является избежание увеличенного противодавления во время применения вследствие чрезмерной загрузки монолитной основы фильтра каталитическим покрытием из пористого оксида, посредством чего ограничивается прохождение через него газа. Поэтому, хотя последовательное нанесение на поверхность монолитной основы фильтра одного или нескольких слоев разных катализаторов не является невозможным, более распространенным для разных композиций катализаторов является или разделение их на зоны, например, осевое разделение на переднюю и заднюю полузоны монолитной основы фильтра, или же нанесение на поверхность впускного канала монолитной основы фильтра с протеканием через стенки покрытия из первой композиции катализатора, а на поверхность ее выпускного канала покрытия из второй композиции катализатора. Однако в отдельных вариантах осуществления данного изобретения впускной канал фильтра покрыт одним или несколькими слоями, при этом данные слои могут быть одной и той же или разными композициями катализатора. Также было предложено нанесения покрытия из композиции катализатора адсорбции NOx (NAC) на фильтрующую монолитную основу (см., например, EP 0766993).

В системах выпуска отработавших газов, содержащих несколько компонентов катализатора, каждый из которых содержит отдельную монолитную основу, катализатор селективного каталитического восстановления (SCR) обычно расположен ниже по течению потока по отношению к катализатору окисления дизельного топлива (DOC) и/или катализированного сажевого фильтра (CSF) и/или катализатора адсорбции NOx (NAC), поскольку известно, что посредством окисления некоторого количества оксида азота (NO) в выхлопных газах до диоксида азота (NO2) таким образом, что имеется соотношение примерно 1:1 для NO:NO2, выходящих из катализатора окисления дизельного топлива (DOC) и/или катализированного сажевого фильтра (CSF) и/или катализатора адсорбции NOx (NAC), промотируется реакция селективного каталитического восстановления (SCR) ниже по течению потока (см. ниже). Также хорошо известно из EP341832 (для так называемого сажеуловителя с постоянной регенерацией или CRT®), что NO2, образованные окислением NO в выхлопных газах до NO2, могут быть использованы, чтобы сжигать сажу пассивным образом на последующем фильтре. В компоновках системы выпуска отработавших газов, в которых процесс по EP 341832 является важным, если катализатор селективного каталитического восстановления (SCR) размещен выше по течению потока по отношению к фильтру, это будет ухудшать или предотвращать процесс сжигания захваченной сажи в NO2, поскольку основная часть NOx, используемых для сжигания сажи, будет вероятным образом удалена на катализаторе селективного каталитического восстановления (SCR).

Однако предпочтительной компоновкой системы для транспортных средств с дизельным двигателем с небольшим рабочим объемом является расположение после катализатора окисления дизельного топлива (DOC) инжектора азотсодержащего восстановителя, затем катализатора селективного каталитического восстановления (SCR) и в заключение катализированного сажевого фильтра (CSF). Сокращением для такого расположения является «катализатор окисления дизельного топлива/катализатор селективного каталитического восстановления/катализированный сажевый фильтр (DOC/SCR/CSF)». Это расположение является предпочтительным для транспортных средств с дизельным двигателем с небольшим рабочим объемом, поскольку важным аспектом является выполнение преобразования NOx в системе выпуска отработавших газов так быстро, насколько это возможно, после пуска двигателя транспортного средства, чтобы сделать возможными (i) инжекцию/разложение предшественников азотсодержащих восстановителей, таких как аммиак, для того, чтобы высвободить аммиак для конверсии NOx; и (ii) такую высокую степень конверсии NOx, насколько это возможно. Если фильтр с большой теплоемкостью размещают выше по течению потока по отношению к катализатору селективного каталитического восстановления (SCR), т.е. между катализатором окисления дизельного топлива (DOC) и катализатором селективного каталитического восстановления (SCR) (DOC/CSF/SCR), процессы (i) и (ii) будут занимать гораздо большее время для выполнения, и конверсия NOx в целом газовых выбросов стандартного ездового цикла может быть уменьшена. Удаление твердых частиц может быть выполнено при применении кислорода и нерегулярной принудительной регенерации фильтра с применением технических средств для управления работой двигателя.

Также было предложено наносить катализатор селективного каталитического восстановления (SCR) в виде покрытия из пористого оксида на саму монолитную основу фильтра (см., например, WO 2005/016497), в этом случае катализатор окисления может быть расположен выше по течению потока по отношению к основе фильтра, покрытой катализатором селективного каталитического восстановления (SCR), (независимо от того, является ли катализатор окисления компонентом катализатора окисления дизельного топлива (DOC), катализированного сажевого фильтра (CSF) или катализатор-адсорбер NOx (NAC)), для того, чтобы скорректировать соотношение NO/NO2 для промотирования активности восстановления NOx на катализаторе селективного каталитического восстановления (SCR). Имелись также предложения с расположением катализатора адсорбции NOx (NAC) выше по течению потока по отношению к катализатору селективного каталитического восстановления (SCR), размещенного на проточной монолитной основе, данный катализатор-адсорбер NOx (NAC) может образовывать NH3 in situ во время регенерации катализатора адсорбции NOx (NAC) (см. ниже). Одно такое предложение описано в GB 2375059.

Катализаторы адсорбции NOx (NAC) известны, например, из US 5473887 и предназначены, чтобы адсорбировать NOx из обедненных выхлопных газов (лямбда >1) и десорбировать NOx, когда концентрация кислорода в выхлопных газах уменьшается. Десорбированные NOx могут быть восстановлены до N2 подходящим восстановителем, например, моторным топливом, при промотировании каталитическим компонентом, таким как родий, самого катализатора адсорбции NOx (NAC) или расположенным ниже по течению потока по отношению к катализатору адсорбции NOx (NAC). На практике, концентрация кислорода может быть отрегулирована до желательного окислительно-восстановительного состава периодическим образом в соответствии с рассчитанной способностью к адсорбции остаточных NOx катализатора адсорбции NOx (NAC), например, более обогащенного, чем при нормальном функционировании двигателя (однако более обедненного по сравнению со стехиометрическим или лямбда=1 составом), стехиометрического или более обогащенного по сравнению со стехиометрическим составом (лямбда <1). Концентрация кислорода может быть отрегулирована посредством ряда средств, например, дросселированием, инжекцией дополнительного углеводородного топлива в цилиндр двигателя, например, во время рабочего такта выталкивания или инжекцией углеводородного топлива непосредственно в выхлопные газы ниже по течению потока по отношению к коллектору двигателя.

Типичный состав катализатора адсорбции NOx (NAC) включает компонент для каталитического окисления, такой как платина, значительное количество (т.е. значительно большее, чем требуется для применения в качестве промотора, такого как промотор в трехкомпонентном катализаторе) компонента для сохранения NOx, такого как барий, и катализатор восстановления, например, родий. Одним из механизмов, обычно представляемым для сохранения NOx из обедненных выхлопных газов для этого состава, является следующий:

NO+½ O2→NO2 (1); и

BaO+2NO2+½ O2→Ba(NO3)2 (2),

где в реакции (1) оксид азота реагирует с кислородом на активных центрах окисления на платине, чтобы образовать NO2. Реакция (2) включает адсорбцию NO2 аккумулирующим материалом в виде неорганического нитрата.

При более низких концентрациях и/или при повышенных температурах химические соединения азота становятся термодинамически нестабильными и разлагаются с образованием NO или NO2 в соответствии с приведенной ниже реакцией (2). В присутствии подходящего восстановителя оксиды азота последовательно восстанавливаются посредством монооксида углерода, водорода и углеводородов до N2, что может происходить над катализатором восстановления (см. реакцию (4)).

Ba(NO3)2→BaO+2NO+3/2 O2 или Ba(NO3)2→BaO+2NO2+½ O2 (3); и

NO+CO→½ N2+CO2 (4);

(Другие реакции включают Ba(NO3)2+8H2→BaO+2NH3+5H2O, за которой следует

NH3+NOx→N2+yH2O или 2NH3+2O2+CO→N2+3H2O+CO2 и т.д.)

В приведенных выше реакциях (1)-(4) реакционные вещества, содержащие барий, представлены в виде оксидов. Однако понятно, что в присутствии воздуха большая часть бария находится в форме карбоната или, возможно, гидроксида. Специалист может приспособить вышеприведенные схемы проведения реакций для веществ, включающих барий, но иных, чем оксид, и очередности каталитических покрытий в потоке выхлопных газов.

Катализаторы окисления промотируют окисление CO до CO2 и несгоревших углеводородов (HC) до CO2 и H2O. Типичные катализаторы окисления включают платину и/или палладий на носителе с большой площадью поверхности.

Применение технологии с катализатором селективного каталитического восстановления (SCR) для обработки выбросов NOx из автомобильных двигателей внутреннего сгорания (IC), в особенности двигателей внутреннего сгорания (IC), работающих на обедненных топливных смесях, хорошо известно. Примеры азотсодержащих восстановителей, которые могут быть использованы в реакции селективного каталитического восстановления (SCR), включают такие соединения как гидриды азота, например, аммиак (NH3) или гидразин, или предшественник NH3.

Предшественниками NH3 являются одно или несколько соединений, из которых NH3 может быть образован, например, гидролизом. Разложение предшественника на аммиак и другие побочные продукты может быть выполнено посредством гидротермического или каталитического гидролиза. Предшественники NH3 включают мочевину (CO(NH2)2) в виде водного раствора или в твердом виде или карбамат аммония (NH2COONH4). Если мочевину используют в виде водного раствора, то предпочтительной является эвтектическая смесь, например, 32,5% NH3 (водн. р-р). В водные растворы могут быть включены добавки, чтобы уменьшить температуру кристаллизации. В настоящее время, мочевина является предпочтительным источником NH3 для передвижной техники, поскольку она менее токсична, чем NH3, легко транспортируется и проста в обращении, является недорогой и общедоступной. Неполный гидролиз мочевины может приводить к увеличенным выбросам твердых частиц (PM) при испытаниях на соответствие ездовому испытательному циклу с релевантным составом отработавших газов, поскольку твердые частицы или капли частично гидролизованной мочевины будут захватываться фильтровальной бумагой, используемой в испытании, установленном в законодательном порядке для твердых частиц (PM), и относиться к массе твердых частиц (PM). Кроме того, высвобождение определенных продуктов неполного гидролиза мочевины, таких как циануровая кислота, является нежелательным для окружающей среды.

Катализатор селективного каталитического восстановления (SCR) включает три основные реакции (представленные ниже в виде реакций (5)-(7) включительно), которые восстанавливают NOx до элементарного азота.

4NH3+4NO+O2→4N2+6H2O (т.е. 1:1 NH3:NO) (5)

4NH3+2NO+2NO2→4N2+6H2O (т.е. 1:1 NH3:NOx) (6)

8NH3+6NO2→7N2+12H2O (т.е. 4:3 NH3:NOx) (7)

Соответствующей нежелательной неселективной побочной реакцией является следующая:

2NH3+2NO2→N2O+3H2O+N2 (8)

На практике, реакция (7) является сравнительно медленной по сравнению с реакцией (5), и реакция (6) является самой быстрой из всех. По этой причине, когда специалисты разрабатывают системы для последующей обработки выхлопных газов для транспортных средств, они часто предпочитают размещать элемент катализатора окисления (например, катализатор окисления дизельного топлива (DOC) и/или катализированный сажевый фильтр (CSF) и/или катализатор-адсорбер NOx (NAC)) выше по течению потока по отношению к катализатору селективного каталитического восстановления (SCR).

До сведения заявителя/уполномоченного агента его заказчиком было доведено, что когда определенные катализаторы окисления дизельного топлива (DOC) и/или катализаторы адсорбции NOx (NAC) и/или каталитические сажевые фильтры (CSF) подвергаются воздействию высоких температур, имеющих место, например, во время регенерации фильтра и/или при нарушении работы двигателя и/или (в определенных видах применения дизельного двигателя с тяжелым режимом работы) воздействию обычной высокой температуре выхлопных газов, возможно предоставление достаточного времени при высокой температуре для испарения содержащихся при низких уровнях компонентов металлов платиновой группы, в особенности Pt, из компонентов катализатора окисления дизельного топлива (DOC) и/или катализатора адсорбции NOx (NAC) и/или катализированного сажевого фильтра (CSF) и последующего захватывания металла платиновой группы на катализаторе селективного каталитического восстановления (SCR) ниже по течению потока. Это может оказывать чрезвычайно вредное влияние на эксплуатационные качества катализатора селективного каталитического восстановления (SCR), поскольку присутствие Pt приводит к высокой активности для конкурентного, неселективного окисления аммиака, такого как в реакции (9) (которая показывает полное окисление NH3), следствием чего является образование вторичных выбросов и/или непроизводительное потребление NH3.

4NH3+5O2→4NO+6H2O (9)

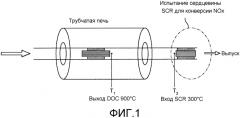

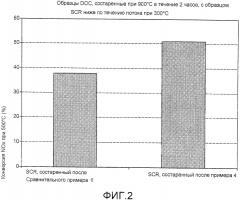

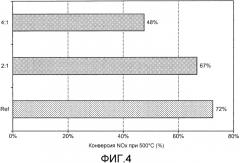

Один из производителей транспортных средств сообщил о наблюдении этого феномена в статье SAE (Ассоциации инженеров автомобилестроения) 2009-01-0627, которая озаглавлена «Impact and Prevention of Ultra-Low Contamination of Platinum Group Metals on SCR catalysts Due to DOC Design (Влияние и предотвращение ультранизкого загрязнения металлами платиновой группы катализаторов селективного каталитического восстановления (SCR) посредством конструкции катализатора окисления дизельного топлива (DOC))» и включает данные, сравнивающие активность конверсии NOx в зависимости от температуры для Fe/цеолитового катализатора селективного каталитического восстановления (SCR), расположенного последовательно после катализаторов окисления дизельного топлива (DOC), содержащих металлы платиновой группы (МПГ), от четырех поставщиков, которые приводились в контактирование с протекающими моделированными выхлопными газами при 850°C в течение 16 часов. Представленные результаты показывают, что активность конверсии NOx Fe/цеолитового катализатора селективного каталитического восстановления (SCR), расположенного после 20Pt:Pd катализатора окисления дизельного топлива (DOC), при 70 г·фут-3 (2472 г/м3) общей загрузки металлов платиновой группы (МПГ) изменялась негативным образом при увеличенных температурах оценки по сравнению с более низкими температурами вследствие загрязнения Pt. Также испытывали два 2Pt:Pd катализатора окисления дизельного топлива (DOC) от разных поставщиков при 105 г·фут-3 (3708 г/м3) общей загрузки металлов платиновой группы (МПГ). В первом 2Pt:Pd катализаторе окисления дизельного топлива (DOC), на активность катализатора селективного каталитического восстановления (SCR) было оказано воздействие в степени, сходной с испытанием на 20Pt:Pd катализаторе окисления дизельного топлива (DOC), тогда как для второго 2Pt:Pd катализатора окисления дизельного топлива (DOC) определенная при испытании активность катализатора селективного каталитического восстановления (SCR) была ухудшена в меньшей степени, хотя второй 2Pt:Pd катализатор окисления дизельного топлива (DOC) все же показал пониженную активность конверсии NOx по сравнению с «пустым» контрольным испытанием (без катализатора окисления дизельного топлива (DOC), только лишь с непокрытой основой). Авторы сделали вывод, что поставщик второго 2Pt:Pd катализатора окисления дизельного топлива (DOC), который показал более умеренное ухудшение конверсии NOx, был более успешным в стабилизации 70 г·фут-3 (2472 г/м3) Pt, присутствующей вместе с 35 г·фут-3 (1236 г/м3) Pd. Катализатор окисления дизельного топлива (DOC) лишь с одним Pd при 150 г·фут-3 (5297 г/м3) демонстрировал отсутствие влияния на расположенный ниже по течению потока катализатор селективного каталитического восстановления (SCR) по сравнению с «пустым» контрольным испытанием. Более ранняя работа от авторов SAE 2009-01-0627 была опубликована в статье SAE № 2008-01-2488.

Производители транспортных средств начали обращаться к заявителю/уполномоченному агенту с вопросом о мерах решения проблемы с испарительным переносом металлов платиновой группы (МПГ), содержащихся при сравнительно низких уровнях, от компонентов выше по течению потока к катализаторам селективного каталитического восстановления (SCR). Было бы в высшей степени желательно разработать стратегии для предотвращения этого перемещения металлов платиновой группы (МПГ) на расположенный ниже по течению потока катализатор селективного каталитического восстановления (SCR) при высоких температурах. Авторы данного изобретения разработали ряд стратегий для удовлетворения этой потребности.

US 7576031 описывает Pt-Pd катализатор окисления дизельного топлива с активностью «light-off» в отношении CO/HC и функцией сохранения HC. В частности, катализатор окисления дизельного топлива содержит композиционное покрытие из пористого оксида, содержащее два различных слоя покрытия из пористого оксида. Первый (или верхний) слой покрытия из пористого оксида содержит материал-носитель с большой площадью поверхности, один или несколько компонентов для сохранения углеводородов и катализатор на базе благородного металла, содержащий платину (Pt) и палладий (Pd). Второй (или нижний) слой покрытия из пористого оксида содержит материал-носитель с большой площадью поверхности и катализатор на базе благородного металла, содержащий платину (Pt) и палладий (Pd), при этом основа является материалом-носителем, по существу не содержащим кремнезема, и не содержит компонент для сохранения углеводородов.

Два слоя катализатора окисления дизельного топлива, описанные в US 7576031, имеют два существенно различающихся массовых отношения Pt:Pd одного по отношению к другому, при этом массовое отношение Pt:Pd в первом слое (первом или верхнем слое покрытия из пористого оксида) больше, чем массовое отношение Pt:Pd во втором слое (втором или нижнем слое покрытия из пористого оксида). Например, слой первого или верхнего покрытия из пористого оксида может иметь массовое отношение Pt:Pd по меньшей мере 2:1. Также примером являются массовые отношения Pt:Pd от по меньшей мере примерно 2:1 до примерно 10:1, от примерно 3:1 до примерно 5:1 или от примерно 3:1 до примерно 4:1. Поясняется, что важно применение большого количества Pt в слое первого или верхнего покрытия из пористого оксида для того, чтобы увеличить устойчивость к сере при поддержании некоторой стабильности металлической фазы по отношению к спеканию. Слой первого или верхнего покрытия из пористого оксида содержит компонент для сохранения углеводородов (HC), например, цеолит, для того, чтобы сохранять углеводороды (HC) во время периода холодного пуска ездового цикла. После прогрева катализатора компонент для сохранения углеводородов (HC) будет высвобождать сохраненные углеводороды (HC), которые затем конвертируются на катализаторе. Важно, в качестве продолжения описания, чтобы компонент для сохранения углеводородов (HC) (например, цеолит) был включен в слой с более высоким массовым отношением Pt:Pd для того, чтобы обеспечить эффективную конверсию высвобожденных парафинов.

Второй или нижний слой катализатора окисления дизельного топлива, описанного в US 7576031, содержит более низкое массовое отношение Pt:Pd, чтобы заменить максимальное количество Pt на Pd для максимального снижения затрат. Второй или нижний слой покрытия из пористого оксида имеет массовое отношение Pt:Pd менее чем примерно 2:1. Также, примерами являются отношения Pt:Pd от менее чем примерно 2:1 до примерно 1:2 или от менее чем примерно 2:1 до примерно 1,4:1 (7:5). Однако минимальное отношение 1,4:1 (7:5) является предпочтительным, чтобы обеспечивать достаточную активность «light-off» в отношении CO/олефинов после термического старения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно, разработка катализатора окисления для двигателя внутреннего сгорания, в особенности двигателя внутреннего сгорания с воспламенением от сжатия, посредством которого может непрерывным и эффективным образом выполняться очистка от растворимых органических загрязнителей (SOF), HC и CO, и предпочтительно также в котором отравление серой возможно почти полностью избежать, стала теперь важной и срочной задачей. В последние годы возросла потребность в разработке катализаторов, которые уменьшают количество дорогих и дефицитных благородных металлов, используемых до сих пор, наряду с тем, что они обладают такими же технологическими характеристиками, что и имеющиеся в настоящее время катализаторы для очистки выхлопных газов.

Авторы изобретения неожиданно обнаружили, что различия в количестве благородного металла и адсорбента углеводородов, присутствующих (загруженных) в слой катализатора, могут создавать выгодную активность катализатора, в особенности для обработки HC и CO (в особенности CO) в выхлопных газах посредством преобразования их в воду и диоксид углерода.

В первом аспекте, изобретение предоставляет катализатор окисления для окислительной обработки углеводородов (HC) и монооксида углерода (CO) в выхлопных газах, данный катализатор окисления содержит поддерживающую основу и множество слоев катализаторов, поддерживаемых на поддерживающей основе, где множество слоев катализаторов включают материал покрытия из пористого оксида, активный металл и адсорбент углеводородов, и где один слой катализатора расположен на стороне поверхностного слоя катализатора, и один или несколько других слоев катализаторов расположены на стороне ниже, чем указанный один слой катализатора; и где:

(a) количество адсорбента углеводородов в указанном одном слое катализатора больше, чем количество адсорбента углеводородов в указанных одном или нескольких других слоях катализаторов, и концентрация активного металла в указанном одном слое катализатора является такой же или меньше, чем концентрация активного металла в указанных одном или нескольких других слоях катализаторов; или

(b) количество адсорбента углеводородов в указанном одном слое катализатора является таким же, что и количество адсорбента углеводородов в указанных одном или нескольких других слоях катализаторов, и концентрация активного металла в указанном одном слое катализатора меньше, чем концентрация активного металла в указанных одном или нескольких других слоях катализаторов.

Посредством использования функции адсорбции и сохранения углеводородов (HC) катализатор окисления по данному изобретению может эффективным образом обрабатывать монооксид углерода (CO), даже при сравнительно низких температурах. Когда температура выхлопных газов повышается сохраненные углеводороды (HC) высвобождаются и становятся доступными для окислительной обработки с помощью катализатора вследствие высокой температуры. Выгодная способность катализатора по данному изобретению к очистке выхлопных газов связана с распределением адсорбента углеводородов и активного металла между слоями. Полагают, что посредством придания функции адсорбции и сохранения углеводородов (HC) в «одном слое катализатора» поверхностного слоя на стороне катализатора выхлопных газов, эффект блокирования реакция окисления CO в «другом слое катализатора» на стороне поверхностного слоя катализатора, близкого к основе-носителю, ингибируется, и когда концентрация благородного металла в «одном слое катализатора» на стороне поверхностного слоя катализатора низкая, образование CO вследствие частичного окисления углеводородов ингибируется, когда адсорбированные и сохраненные углеводороды высвобождаются.

Обычно окислительным катализатором в первом аспекте данного изобретения является катализирующая монолитная основа, и поддерживающей основой является монолитная основа. Один слой катализатора может быть первым покрытием из пористого оксида, как определено в данном документе, и один из других слоев катализаторов может быть вторым покрытием из пористого оксида, как определено в данном документе.

Соответственно, первый аспект данного изобретения дополнительно относится к катализирующей монолитной основе для окислительной обработки углеводородов (HC) и монооксида углерода (CO) в выхлопных газах, данная катализирующая монолитная основа содержит монолитную основу, первое покрытие из пористого оксида и второе покрытие из пористого оксида, где второе покрытие из пористого оксида расположено в виде слоя поверх первого покрытия из пористого оксида, где первое покрытие из пористого оксида включает композицию катализатора, содержащую активный металл и по меньшей мере один материал-носитель для активного металла, и второе покрытие из пористого оксида содержит адсорбент углеводородов, и где:

(a) количество адсорбента углеводородов во втором покрытии из пористого оксида больше, чем количество адсорбента углеводородов в первом покрытии из пористого оксида, и концентрация активного металла во втором покрытии из пористого оксида является такой же или меньше, чем концентрация активного металла в первом покрытии из пористого оксида; или

(b) количество адсорбента углеводородов во втором покрытии из пористого оксида является таким же, что и количество адсорбента углеводородов в первом покрытии из пористого оксида, и концентрация активного металла во втором покрытии из пористого оксида меньше, чем концентрация активного металла в первом покрытии из пористого оксида.

Авторы изобретения также нашли, что испарительный перенос платины из катализатора, содержащего металлы платиновой группы (МПГ), который содержит как платину, так и палладий, может происходить при экстремальных температурных условиях, когда массовое отношение Pt:Pd составляет примерно 2:1 или более. Также полагают, что когда МПГ (металл платиновой группы) состоит из платины, может также наблюдаться испарительный перенос платины. Авторы данного изобретения разработали многослойную композицию катализатора на базе металлов платиновой группы (МПГ) для применения в комбинации с расположенным ниже по течению потока катализатором селективного каталитического восстановления (SCR), которая устраняет или уменьшает проблему с перемещением металла платиновой группы (МПГ), в особенности Pt, от расположенного выше по течению потока