Способ удаления органических и неорганических кислот из реакционной массы разложения гидропероксида изопропилбензола

Иллюстрации

Показать всеНастоящее изобретение относится к способу удаления органических и неорганических кислот из реакционной массы разложения гидропероксида изопропилбензола, полученного кумольным методом. Способ характеризуется тем, что нейтрализацию кислот осуществляют в две ступени: на первой ступени проводят первичную нейтрализацию кислот, в основном серной кислоты, на узле, состоящем из трех фильтров с фиксированным слоем анионообменной смолы, которые действуют по «карусельной» схеме, при этом нейтрализацию кислот осуществляют на двух последовательно подключенных фильтрах, третий фильтр в это время регенерируют, на второй ступени оставшиеся в реакционной массе разложения кислоты нейтрализуют водным раствором щелочи. Предлагаемый способ приводит к снижению содержания солей в реакционной массе разложения перед ее ректификацией и соответственно сокращению количества солей в фенольной смоле, повышению выхода и улучшению качественных показателей целевого продукта - фенола. 1 ил., 4 табл., 3 пр.

Реферат

Изобретение относится к производству фенола и ацетона кумольным методом и может быть использовано для удаления кислот (нейтрализации) из реакционной массы разложения гидропероксида изопропилбензола (далее по тексту РМР).

Известен способ удаления кислот из РМР, содержащей кроме целевых и побочных продуктов остатки серной кислоты и органические кислоты (муравьиная, уксусная), путем нейтрализации щелочью (обычно водным раствором гидроксида натрия и/или фенолята натрия), применяемой в избытке. Одновременно с РМР на нейтрализацию щелочью в смеситель и/или емкость поступают кислые рецикловые потоки производства: альдегидная фракция колонн дистилляции ацетона и углеводородная фракция с колонн очистки фенола. Образующиеся в процессе нейтрализации соли, такие как сульфат натрия, бисульфат натрия, соли органических кислот, фенолят натрия, направляются в составе продуктов напрямую на разделение и выводятся из процесса совместно со смолой и фенолятом натрия, тем самым ухудшая характеристики данных продуктов и затрудняя их реализацию (Совместное получение фенола и ацетона. / Б.Д. Кружалов, Б.И. Голованенко. М.: Госхимиздат, 1968, с. 140-144). Данная технология нейтрализации осуществлялась в ПАО «Казаньоргсинтез».

Недостатком такого способа нейтрализации РМР является образование большого количества солей, в том числе фенолята натрия. В условиях проведения процесса соли плохо отделяются от продуктов производства и вызывают забивку оборудования (насосов, кипятильников колонн), концентрируются в фенольной смоле и препятствуют эффективному извлечению из нее остатков фенола. Следствием этого является низкий выход целевых продуктов.

Известен способ (US 5510543, опубл. 23.04.1996), обеспечивающий лучшее отделение солей от реакционной массы разложения путем добавления 3-5% изопропилбензола к массе продуктов разложения перед нейтрализацией. Данный способ позволяет добиться хороших результатов по отделению солей, но не полностью обеспечивает их отделение. Добавление же большего количества изопропилбензола ограничено снижением качества разделения на последующих стадиях ректификации и чистоты получаемых продуктов.

Известны способы (US 3927124, опубл. 16.12.1975, US 6201157, опубл. 13.03.2001, US 7888537, опубл. 07.08.2008), в которых авторы предлагают для нейтрализации реакционной массы использовать аммиак, амины вторичные, третичные, с различными заместителями. Указанные методы не нашли широкого применения. Недостатком этих способов являются как недостаточная эффективность нейтрализации, образование дополнительного количества побочных продуктов, так и проблемы, связанные с выделением продуктов и экологией.

Известен способ (SU 118415, опубл. в Бюллетене изобретений №5, 1959), в котором авторы предлагают для нейтрализации реакционной массы, содержащей серную кислоту в количестве 0,05÷0,1% масс., использовать анионит на основе меламина, например, марки АН-1. Процесс нейтрализации осуществляется путем пропускания реакционной массы через слой анионита, загруженного в два попеременно работающих скруббера. После исчерпания обменной емкости анионита в первом скруббере «кислую реакционную массу» переключают на второй, а отработанный анионит из первого скруббера регенерируют 5%-ным раствором едкого натра, а затем промывают водой. Длительная проверка предлагаемого способа на лабораторной установке показала, что при проведении процесса в динамических условиях обменная емкость составляет 2,55 мг-экв/г смолы (0,94 мг-экв/см3) при продолжительности контакта до 60 минут, и после проведения 80 циклов нейтрализации и регенерации изменения обменной емкости анионита не происходит.

Несмотря на достаточно высокое значение полной статической емкости анионита на основе меламина, более 1,7 мг-экв/см3, к числу недостатков данного способа следует отнести то, что анионит на основе меламина в условиях ведения процесса химически и термически нестоек. Проведение регенерации отработанного анионита без отмывки от реакционной массы приводит к потерям целевых продуктов и снижению ресурса смолы.

Известен способ (FR 1302848, опубл. 31.08.1962), в котором авторы предлагают для очистки реакционной массы от органических и минеральных кислот использовать анионообменные смолы, предпочтительно на основе фенолформальдегидной смолы, например марок «Duolite А7» и «Duolite А2» фирмы «Chemical Process Со.» (США) или другие анионообменные смолы с аналогичными характеристиками. Нейтрализацию реакционной массы разложения проводят в потоке сверху вниз, в одной колонне диаметром 30 мм с фиксированным между двумя пористыми мембранами объемом в 700 см3 слоем анионита, равным 350 см3. Срок работы слоя анионита до регенерации составляет от 24÷30 часов в зависимости от марки анионита.

К недостаткам данного способа следует отнести то, что, несмотря на высокое значение динамической обменной емкости фенолформальдегидных анионитов 1,74÷2,1 мг-экв/см3, они не являются термостойкими, срок цикла нейтрализации является очень коротким, что влечет за собой снижение срока службы смолы вследствие истираемости при операциях регенерации и подготовки смолы. Использование одной колонны приводит к периодичности проведения процесса нейтрализации и снижению эффективности процесса нейтрализации.

Наиболее близким по сути является способ, описанный в патенте DE 19900387 (опубл. 13.07.2000), в котором авторы предлагают для очистки реакционной массы от органических кислот и серной кислоты использовать слабоосновные анионообменные смолы макропористого типа марок «Amberlyst® А21» или «Amberlite® IRA 96SB», «Lewatit® МР62» или среднеосновную анионообменную смолу гелевого типа марки «Lewatit® VPOC 1072».

Процесс нейтрализации основан на предварительной экстракции в специальной колонне части серной и органических кислот с помощью воды, подаваемой в предпочтительном содержании от 2 до 4% масс. к РМР, содержащей кислоты до 0,12% масс., в том числе серной кислоты до 0,095% масс. После водной экстракции содержание кислот в органической фазе реакционной массы разложения падает до 0,0201÷0,0250% масс., в том числе серной кислоты - менее 0,0010÷0,0002% масс. Прошедшая экстракцию реакционная масса разложения направляется для доочистки в аппарат, загруженный анионообменной смолой (схемой предусматривается работа двух аппаратов попеременно, один в работе, другой на регенерации, периодически или постоянно, с возможным различным направлением потоков очистки и регенерации, с применением отсечных клапанов на потоках). После обработки анионообменной смолой реакционная масса содержит кислоты менее 0,025% масс, в том числе серную кислоту менее 0,0001% масс., и направляется на стадию дистилляции для разделения на целевые продукты.

К числу недостатков этого способа следует отнести образование после экстракции водной фазы, содержащей кислоты и органические продукты, для очистки и нейтрализации которых требуется применение дополнительной схемы выделения и нейтрализации на последующих стадиях. Также в данном способе не отражена схема регенерации анионообменной смолы, которая обеспечивает достаточный для промышленного производства длительный срок эксплуатации смолы.

Изобретением решается задача улучшения показателей процесса удаления кислот из реакционной массы разложения гидропероксида изопропилбензола (РМР), снижения содержания солей в реакционной массе разложения перед ее ректификацией, соответственно сокращения количества солей в фенольной смоле и повышения выхода и улучшения качественных показателей целевого продукта - фенола.

Следует отметить, что приводимый многими авторами недостаток, связанный с образованием большого количества сточных вод при применении анионитов, нивелирован в данном способе технологией проведения регенерации анионита.

Для достижения названного технического результата в предлагаемом способе осуществляют комбинированную двухступенчатую обработку РМР сначала на узле, состоящем из трех фильтров с неподвижным слоем анионообменной смолы, затем обработку РМР 10%-м раствором щелочи (NaOH) в смесителе.

Отличием предложенного способа является удаление серной кислоты и части органических кислот из реакционной массы разложения на первой ступени обработки - на анионообменных смолах, а на второй ступени, тонко регулируя подачу раствора щелочи, достигают полной нейтрализации всех кислот, без дополнительного образования побочных продуктов.

Способ осуществляется следующим образом (см. блок-схему, фиг. 1).

Первую ступень - первичную нейтрализацию кислот в реакционной массе разложения гидропероксида изопропилбензола (4) - проводят на узле, состоящем из трех фильтров (5, 6, 11), заполненных анионообменной смолой с макропористой структурой, действующих по «карусельной» схеме. По такой схеме два последовательно подключенных фильтра работают следующим образом: первый по ходу (5) - на основной очистке, второй (6) - на доочистке. Третий фильтр (11) работает в режиме регенерации, либо находится в состоянии готовности к очистке. Когда качество нейтрализации ухудшается, первый по ходу фильтр отключается от технологической схемы и выводится на регенерацию. В это время второй по ходу фильтр включается в технологическую схему первым по ходу, а фильтр, находившийся в резерве, подключается к технологической схеме вторым по ходу, и так далее. Таким образом, свежая анионообменная смола после регенерации всегда находится во втором по ходу фильтре.

Реакционная масса (4) подается сверху в первый по ходу фильтр (5) и выводится снизу, затем подается сверху во второй по ходу фильтр (6) и выводится снизу.

На второй ступени, пройдя второй по ходу фильтр, РМР, очищенная от кислых примесей (преимущественно серной кислоты), поступает в смеситель (7), в который подается 10%-й раствор щелочи (1) для нейтрализации органических кислых примесей, в этот же смеситель подается водно-углеродная фракция (2) и альдегидная фракция (3).

Затем поток поступает в отстойник (8), откуда направляется на ректификацию (9) для выделения ацетона и фенола.

Регенерация анионообменной смолы в первом по ходу фильтре проводится при достижении концентрации серной кислоты в реакционной массе на выходе из него более 0,005% масс.

Регенерацию анионообменной смолы в фильтре (11) осуществляют регенерирующими потоками (10) в четыре этапа:

первый этап - промывка ацетоном;

второй этап - промывка обессоленной водой;

третий этап - регенерация 1÷3%-ным раствором щелочи;

четвертый этап - промывка обессоленной водой.

По окончании регенерации отбирается проба анионообменной смолы для определения показателя «полной статической обменной емкости». По результату анализа показателя «полной статической обменной емкости» делается вывод о восстановлении активности анионообменной смолы и принимается решение о продолжении ее использования либо о перезагрузке данного фильтра новой анионообменной смолой.

Температура РМР, подаваемой в первый по ходу фильтр, устанавливается в диапазоне 30-100°C, что определяется условиями эксплуатации анионообменной смолы.

Данный способ прошел промышленные испытания в ПАО «Казаньоргсинтез» и срок службы анионообменной смолы составил более 1 года.

Пример 1 (аналог - предшествующий способ нейтрализации в ПАО «Казаньоргсинтез»)

После реактора разложения РМР, содержащую катализатор разложения - серную кислоту и органические кислоты, образующиеся в процессе разложения, подают в смеситель перед отстойником. В смеситель также поступают альдегидная фракция и фенольная вода.

Нейтрализацию кислот проводят щелочной водой и 10% раствором щелочи NaOH в количестве до 700 л/ч.

Нейтрализованную и обводненную реакционную массу насосом непрерывно подают на отстаивание в один из последовательно работающих отстойников. Из отстойника реакционная масса подается на колонны ректификации для выделения фенола и ацетона.

Пример 2 (по прототипу - патент DE 19900387)

РМР, содержащую 0,12% масс. кислот, в том числе серной кислоты до 0, 095% масс., подают в колонну, где проводят экстракцию серной и части органических кислот водой. Количество воды, подаваемой на экстракцию, составляет 2-4% масс. от количества РМР, температура в экстракторе выдерживается 40°C.

Воду после экстракции, содержащую кислоты и органические продукты, направляют для очистки и нейтрализации в аппарат, загруженный слабоосновной анионообменной смолой с макропористой структурой марки «Amberlyst® А21».

После водной экстракции РМР направляют для доочистки в аппарат, загруженный анионообменной смолой марки «Amberlyst® А21». Направление потока реакционной массы сверху вниз.

Прошедшая анионообменный фильтр реакционная масса содержит кислоты менее 0,025% масс., в том числе серную кислоту менее 0,0001% масс. Далее реакционная масса направляется на стадию дистилляции для разделения на целевые продукты.

Пример 3 (заявляемый способ)

РМР, содержащую 0,18% масс. кислот, в том числе серную кислоту - 0,080% масс., подают на узел, состоящий из фильтров, работающих по «карусельной» схеме, заполненных слабоосновной анионообменной смолой с макропористой структурой - на основе сополимера стирола с дивинилбензолом - «Lewatit® МР62».

РМР подают сверху в первый по ходу фильтр и выводят снизу, затем подают сверху во второй по ходу фильтр и выводят снизу.

Температура реакционной массы разложения при подаче в первый по ходу фильтр составляет 90°C.

На выходе из второго по ходу фильтра РМР содержит кислоты менее 0,031% масс., в том числе серную кислоту менее 0,0002% масс.

Далее РМР направляется на вторую ступень в смеситель, куда подают 10%-й раствор NaOH в количестве до 50 л/ч.

После смесителя поток РМР содержит серной кислоты менее 0,0001% масс., (отсутствие), общее содержание кислот 0,004% масс.

Далее РМР поступает в отстойники, затем направляется на колонны ректификации для выделения ацетона и фенола.

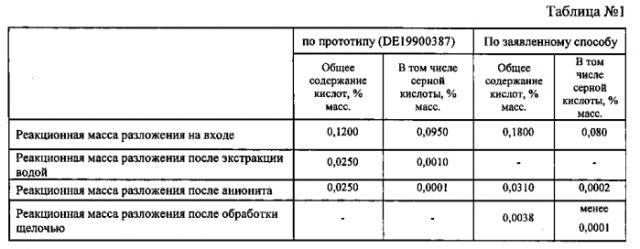

Комбинированный двухступенчатый способ удаления кислот из реакционной массы разложения гидропероксида изопропилбензола позволяет снизить расход щелочи и соответственно количество солей, поступающих на ректификацию (табл. 1), что уменьшает количество пропарок колонн ректификации и соответственно сточных вод и потерь фенола с ними, поскольку пропарочные сточные воды, в свою очередь, требуют переработки и нейтрализации.

Регенерация анионообменной смолы обеспечивает стабильную работу фильтра на одном цикле 40 дней: 20 дней первым по ходу и 20 дней вторым по ходу. Вся регенерация также занимает до 20 дней, чем достигается временной баланс. Данная схема регенерации анионообменной смолы позволила увеличить межрегенерационный пробег анионообменного фильтра.

Наличие кислот в реакционной массе разложения до и после нейтрализации

Нейтрализация РМР по заявленному способу не приводит к образованию дополнительного количества примесей в технологических потоках узла нейтрализации РМР, что видно из таблицы 2.

Содержание органических примесей в реакционной массе разложения

Недостаточная нейтрализация кислот приводит к образованию примесей. Предложенная комбинированная двухступенчатая схема позволяет сократить количество примесей в товарном феноле, что видно из таблицы 3 по суммарному содержанию органических примесей.

Преимущество заявляемого способа состоит в том, что, тонко регулируя подачу 10% раствора щелочи (NaOH) на 2-ую ступень нейтрализации, достигают полной нейтрализации всех кислот, без образования дополнительного количества побочных продуктов, что позволяет снизить содержание примесей в товарном феноле.

Кроме этого, щелочь взаимодействует с фенолом с образованием фенолята натрия, который является дешевым отходом. Чем меньше щелочи подается на нейтрализацию, тем больше снижаются потери фенола, что, в свою очередь, приводит к снижению нормы расхода сырья на фенол.

Это подтверждается результатами, представленными в таблице 4.

Из таблицы №4 видно, что количество фенолята натрия уменьшилось на 20 кг на 1 т фенола, что, в свою очередь, привело к снижению расхода ИПБ на 1 тонну фенола примерно на это же количество.

Предложенный способ отличается от прототипа тем, что в нем отсутствует стадия экстракции кислот водой и соответственно не требуется переработка образованной после экстракции водной фазы, содержащей кислоты, фенол и другие органические продукты, для очистки и нейтрализации которой требуется применение дополнительной схемы выделения и нейтрализации на последующих стадиях, что увеличивает эксплуатационные затраты.

Приведенные в примерах температурные диапазоны, а также расходы щелочи не ограничивают область применения данного изобретения.

Способ удаления органических и неорганических кислот из реакционной массы разложения гидропероксида изопропилбензола, полученного кумольным методом, характеризующийся тем, что нейтрализацию кислот осуществляют в две ступени: на первой ступени проводят первичную нейтрализацию кислот, в основном серной кислоты, на узле, состоящем из трех фильтров с фиксированным слоем анионообменной смолы, которые действуют по «карусельной» схеме, при этом нейтрализацию кислот осуществляют на двух последовательно подключенных фильтрах, третий фильтр в это время регенерируют, на второй ступени оставшиеся в реакционной массе разложения кислоты нейтрализуют водным раствором щелочи.