Устройство для термообработки тонкостенных осесимметричных изделий

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при окончательной термообработке тонкостенных осесимметричных изделий, преимущественно из мартенситно-стареющих сталей. Устройство для правки тонкостенных осесимметричных изделий из высокопрочных, преимущественно мартенситно-стареющих, сталей в процессе их термообработки выполнено в виде сборки полой оправки и разжимной оправки, изготовленной из стали с коэффициентом термического расширения, близким коэффициенту термического расширения материала термообрабатываемого изделия. Разжимная оправка выполнена из соосно собранных друг с другом посредством трубных отростков нижнего и верхнего корпусов с осесимметричными коническими участками, обращенными внутрь разжимной оправки. На конические поверхности нижнего и верхнего корпусов установлены ответными коническими поверхностями сегменты, подпружиненные к оси оправки пружинами, расположенными в кольцевых канавках сегментов. Нижний и верхний корпуса оправки выполнены с возможностью ограниченного осевого перемещения посредством клина, перемещающегося в плоскости нормальной оси оправки и взаимодействующего с торцем трубного отростка верхнего или нижнего корпуса и пазом в трубном отростке нижнего или верхнего корпуса. Технический результат заключается в стабильном получении заданной точности тонкостенных осесимметричных изделий. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано при окончательной термообработке тонкостенных осесимметричных изделий, преимущественно из мартенситно-стареющих сталей.

Известен способ правки в нагревательном устройстве тонкостенных осесимметричных изделий посредством полой оправки, установленной внутрь тонкостенного осесимметричного изделия и изготовленной из материала, имеющего коэффициент термического расширения больший, чем коэффициент термического расширения материала изделия. Способ обеспечивает получение внутренних диаметров заданной точности (см. SU 245885, 21D 9/40, 11.06.1969 г., кол. 1, строки 1-30). Устройство принято за прототип.

Недостатки прототипа:

1. Применение оправки ограничено использованием при термообработке изделий простой конфигурации внутренних поверхностей, типа пустотелых изделий, открытых с обеих сторон или пустотелых изделий с дном, у которых внутренняя поверхность имеет прямолинейную образующую, или пустотелых изделий с дном, у которых внутренняя поверхность имеет прямолинейную или криволинейную (ступенчатую) образующую с диаметрами, увеличивающимися к открытому торцу.

2. Оправка не приемлема для термообработки изделий, у которых внутренняя поверхность имеет криволинейную (ступенчатую) образующую, а диаметр у открытого торца меньше, чем в средней части, т.е. изделий с внутренней выточкой.

Предлагаемым изобретением решается задача: создание устройства для термоправки тонкостенных осесимметричных изделий, в том числе с дном, преимущественно из мартенситно-стареющих сталей, образующая внутренней поверхности которых выполнена криволинейной (ступенчатой), с диаметром у открытого торца меньшим, чем в средней части изделия, т.е. изделий с внутренней выточкой.

Технический результат, получаемый при осуществлении изобретения заключается в стабильном получении заданной точности тонкостенных осесимметричных изделий, с криволинейной (ступенчатой) образующей внутренних поверхностей, с внутренним диаметром у открытого торца меньшим, чем в средней части.

Указанный технический результат достигается тем, что в устройстве для правки тонкостенных осесимметричных изделий в процессе их термообработки из высокопрочных (преимущественно мартенситно-стареющих) сталей, содержащем полую оправку, изготовленную из материала, имеющего коэффициент термического расширения больший, чем коэффициент термического расширения материала изделия, новым является то, что устройство для термообработки тонкостенных осесимметричных изделий выполнено в виде сборки полой оправки и разжимной оправки, изготовленной из стали с коэффициентом термического расширения, близким коэффициенту термического расширения материала термообрабатываемого изделия, при этом разжимная оправка выполнена из соосно собранных друг с другом, посредством трубных отростков, нижнего и верхнего корпусов с осесимметричными коническими участками, обращенными внутрь разжимной оправки, на конические поверхности нижнего и верхнего корпусов установлены ответными коническими поверхностями сегменты, подпружиненные к оси оправки пружинами, расположенными в кольцевых канавках сегментов, нижний и верхний корпуса оправки выполнены с возможностью ограниченного осевого перемещения посредством клина, перемещающегося в плоскости нормальной оси оправки и взаимодействующего с торцом трубного отростка верхнего (нижнего) корпуса и пазом в трубном отростке нижнего (верхнего) корпуса.

Разжимная оправка выполнена из упрочненной инструментальной стали, типа 4Х5МФ1С, термически стойкой при температуре старения изделия, а полая оправка из аустенитной стали, типа 12Х18Н10Т.

Верхний и нижний корпуса разжимной оправки выполнены полыми для снижения массы устройства и массы садки - термообработки.

Выполнение устройства для термообработки тонкостенных осесимметричных изделий из высокопрочных сталей в виде сборной разжимной оправки из стали с коэффициентом термического расширения, близким коэффициенту термического расширения материала изделия, с установленной на корпус оправки полой втулки из материала с коэффициентом термического расширения большим, чем коэффициент термического расширения материала изделия позволяет производить термоправку изделия во время термообработки по всей длине, в том числе и участков в средней части изделия с внутренним диаметром большим, чем у открытого торца, т.е. изделий с внутренней выточкой.

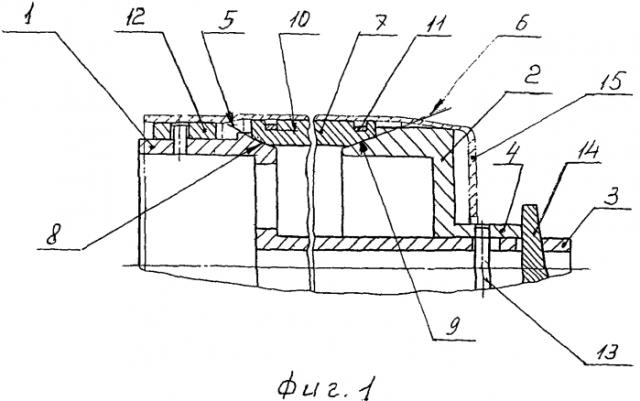

Сущность устройства поясняется чертежами, где на:

фиг. 1 изображено устройство для термообработки в разрезе;

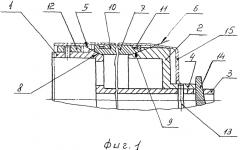

фиг. 2 - поперечный разрез устройства в зоне сегментов;

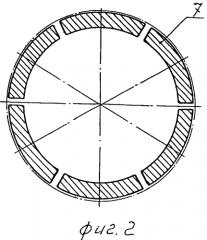

фиг. 3 - вариант исполнения устройства.

Устройство для термообработки тонкостенных осесимметричных изделий состоит из разжимной оправки, включающей нижний 1 и верхний 2 корпуса, соосно собранные друг с другом посредством трубных отростков 3 и 4, с возможностью ограниченного осевого перемещения относительно друг друга. На наружной поверхности корпусов выполнены осесимметричные конические поверхности 5 и 6, обращенные внутрь оправки. На конические поверхности корпусов установлены (4---8) сегментов 7, равномерно расположенных по окружности. На внутренней поверхности сегментов у торцов выполнены, ответные коническим поверхностям 5 и 6 корпусов, поверхности 8 и 9. На наружной поверхности сегментов выполнены канавки 10, в которых установлены пружины 11, обеспечивающие постоянный контакт поверхностей 8 и 9 сегментов 7 с коническими поверхностями 5 и 6 корпусов устройства.

На нижний корпус (или на нижний и верхний) со стороны торца установлена полая оправка 12.

Ограниченное вдоль оси устройства перемещение корпусов 1 и 2 относительно друг друга может быть реализовано посредством трубных отростков, принадлежащих корпусам и размещенных друг в друге, при этом в один отросток может быть запрессован штифт-ограничитель 13, а в другом выполнен паз, длиной, соответствующей осевому перемещению корпусов.

Относительное осевое перемещение корпусов может быть реализовано посредством клина 14, перемещающегося в плоскости нормальной оси устройства и взаимодействующего с торцом отростка верхнего (нижнего) корпуса и пазом, расположенным в нижнем (верхнем) корпусе.

Полая оправка 12 изготовлена из аустенитной стали, типа 12Х18Н10Т, с коэффициентом термического расширения большим, чем коэффициент термического расширения материала термообрабатываемого изделия. Остальные детали устройства изготавливают из термически упрочненной и термически стойкой, при температуре до 550°C, инструментальной стали с коэффициентом термического расширения, близким коэффициенту термического расширения материала изделия.

Устройство работает следующим образом.

Устройство и изделие 15 собирают с упором на дно - для изделий с дном, или с упором на технологическую подставку - для изделий без дна. Перемещают клин 14 в плоскости нормальной оси устройства, при этом перемещается один из корпусов 1 или 2 друг к другу, конуса 5 и 6 воздействуют на ответные им поверхности 8 и 9 сегментов 7 и раздвигают их от оси устройства, преодолевая усилие пружин 11, расположенных в канавках 10 сегментов. Сегменты 7 перемещаются до плотного контакта с внутренней поверхностью изделия 15. Происходит холодная правка тонкостенного изделия на участке выточки. При этом полая оправка 12, изготовленная из аустенитной стали, располагается с зазором относительно внутреннего диаметра изделия 15 у его открытого торца. Собранное изделие с устройством для термообработки помещают в печь, нагретую до температуры термообработки. По мере прогревания садки термообработки, полая оправка 12 устройства увеличивается до плотного контакта с минимальным диаметром изделия 15, при этом сегменты сохраняют плотный контакт с изделием 15 на участке выточки. Садку выдерживают при заданной температуре, извлекают из печи и охлаждают до температуры цеха. Выбивают клин 10, при этом корпуса 1 и 2 раздвигаются на длину, ограниченную штифтом-ограничителем 13. Сегменты 7 под воздействием пружин 11 перемещаются к оси устройства. Изделие 15 снимают с устройства.

Пример использования устройства при термообработке тонкостенного осесимметричного изделия с дном, изготовленным из мартенситно-стареющей стали ЧС4ВИ, имеющей коэффициент термического расширения α=11×10-6. Внутренняя поверхность изделия выполнена ступенчатой с меньшим диаметром у открытого торца =146,2 мм на длине 45 мм, диаметр выточки 150 мм, длина 215 мм.

Для термообработки используется устройство в виде разжимной оправки, изготовленной из термически упрочненной стали 4Х5МФ1С с наружным диаметром сегментов =150 мм, длина сегментов 200 мм. Коэффициент термического расширения стали 4Х5МФ1С α=11×10-6. На наружный диаметр нижнего корпуса разжимной оправки установлена полая оправка, изготовленная из стали 12Х18Н10Т, с наружным диаметром =145,8 мм, длина полой оправки 42 мм, коэффициент термического расширения стали 12Х18Н10Т α=18.6×10-6.

Изделие собирают с устройством для термообработки, осуществляя холодную правку на участке выточки посредством сегментов разжимной оправки. Сборку помещают в предварительно нагретую печь до температуры старения t=480-500°C. Осуществляют старение материала изделия. При нагревании сборки полая оправка увеличивается до плотного контакта с меньшим диаметром внутренней поверхности и осуществляет его правку, а разжимная оправка сохраняет плотный контакт с диаметром выточки изделия из-за равенства коэффициентов термического расширения стали изделия и стали, из которой изготовлена разжимная оправка. Сборку охлаждают и производят разборку.

1. Устройство для правки тонкостенных осесимметричных изделий из высокопрочных, преимущественно мартенситно-стареющих, сталей в процессе их термообработки, содержащее полую оправку, изготовленную из материала, имеющего коэффициент термического расширения больший, чем коэффициент термического расширения материала изделия, отличающееся тем, что оно снабжено разжимной оправкой, изготовленной из стали с коэффициентом термического расширения, близким коэффициенту термического расширения материала термообрабатываемого изделия, при этом разжимная оправка выполнена из соосно собранных друг с другом посредством трубных отростков нижнего и верхнего корпусов с осесимметричными коническими участками, обращенными внутрь нее, на конические поверхности нижнего и верхнего корпусов установлены ответными коническими поверхностями сегменты, подпружиненные к оси разжимной оправки пружинами, расположенными в кольцевых канавках сегментов, причем нижний и верхний корпуса оправки выполнены с возможностью ограниченного осевого перемещения посредством клина, перемещающегося в плоскости нормальной оси разжимной оправки и взаимодействующего с торцем трубного отростка верхнего или нижнего корпуса и пазом в трубном отростке нижнего или верхнего корпуса, при этом устройство выполнено в виде сборки упомянутой полой оправки и разжимной оправки.

2. Устройство по п. 1, отличающееся тем, что разжимная оправка выполнена из упрочненной инструментальной стали типа 4Х5МФ1С, термически стойкой при температуре старения изделия, а полая оправка - из аустенитной стали типа 12Х18Н10Т.