Способ регулирования процесса сверления и устройство для сверления

Иллюстрации

Показать всеИзобретение относится к области регулирования процесса сверления. Технический результат - повышение качественных характеристик детали, в которой формируется отверстие. Согласно изобретению при формировании отверстия в детали, состоящей из материалов с различными свойствами, осуществляют регулирование параметров двигателей посредством системы управления. При этом на этапе определения нагрузочного крутящего момента определяют нагрузочный крутящий момент на инструменте. На этапе определения момента начала обработки определяют момент начала обработки детали сверлением. На этапах обнаружения обрабатываемого слоя детали определяют на основе момента начала обработки и изменения нагрузочного крутящего момента две или более области детали в порядке их обработки сверлением, соответствующие двум или более обрабатываемым слоям детали, следующим друг за другом в направлении подачи. На этапе выбора рабочего режима задают частоту вращения шпинделя и скорость подачи с учетом свойств материалов, из которых состоят обрабатываемые слои детали, определенные на этапах обнаружения обрабатываемого слоя детали, и формируют отверстие в двух или более обрабатываемых слоях детали посредством указанного инструмента. 2 н. и 7 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу регулирования процесса сверления и к устройству для сверления, которые позволяют сформировать отверстие в детали, имеющей множество областей, отличающихся по свойствам материала (например, в случае многослойного изделия), посредством относительного вращательного движения и относительного поступательного перемещения детали и инструмента.

Уровень техники

Известны устройства для сверления, в состав которых входят двигатели, обеспечивающие относительное вращательное движение и относительное поступательное перемещение детали и инструмента (например, сверла) для формирования отверстия в детали (например, см. патентные источники 1-5).

При формировании отверстия в детали посредством такого устройства для сверления с целью улучшения точности обработки и производительности или защиты инструмента на основе характеристик материала детали и глубины отверстия предварительно рассчитывается и задается рабочий режим, при котором по нагрузочному крутящему моменту на инструменте в процессе обработки (например, см. патентные источники 3-5) задаются относительное вращательное движение (частота вращения шпинделя) или относительное поступательное перемещение (скорость подачи) детали и инструмента (например, см. патентный источник 2). Кроме того, формирование глубокого отверстия может осуществляться с периодическим выводом из него инструмента с целью отвода стружки и последующим вводом в него данного инструмента (например, см. патентные источники 2, 3).

Документы, относящиеся к известному уровню техники

Ссылки

Патентный источник 1: японская патентная заявка 2009-50942.

Патентный источник 2: японская патентная заявка Н5-50311.

Патентный источник 3: японская патентная заявка Н5-21683.

Патентный источник 4: японская патентная заявка 2004-1120.

Патентный источник 5: японская патентная заявка 2002-120219.

Раскрытие изобретения

Техническая задача

При наличии в обрабатываемой сверлением детали множества областей, отличающихся по свойствам материала (например, в случае многослойного изделия, содержащего прилегающие друг к другу слои из материалов, имеющих различные свойства) с целью улучшения точности обработки и производительности, защиты инструмента или улучшения характеристик детали после обработки (например, в отношении шероховатости ее поверхности) и т.п. предпочтительно осуществлять сверление в рабочем режиме, учитывающем свойства каждого материала, из которых выполнены соответствующие области детали.

Кроме того, с распространением высокопрочных и легких композиционных материалов широкое применение получили многослойные и прочие подобные подлежащие сверлению продукты, выполненные из композиционного материала, например армированного углеродным волокном пластика (CFRP, от англ. carbon fiber reinforced plastic), и металла.

Однако, при задании рабочего режима сверления или при выборе предварительно заданного рабочего режима сверления для каждой соответствующей области детали, имеющей многослойную структуру, в которой каждая область обладает различными свойствами, оператором тратится большое количество времени и усилий, что характеризуется снижением производительности. Кроме того, предпочтительно предотвратить ухудшение качества поверхностей деталей при формировании в них отверстий, в результате которого при выходе инструмента из детали обычно образовываются заусенцы, задиры и т.п., предотвратить появление зазоров между прилегающими друг к другу областями детали или слоями и т.д.

Настоящее изобретение разработано с учетом такого рода условий, и его задача состоит в обеспечении автоматического распознавания двух и более обрабатываемых слоев детали, в которой формируется отверстие, что позволяет выполнять отверстия в детали, содержащей множество прилегающих друг к другу областей, отличающихся друг от друга по свойствам материала, а также в упрощении процесса сверления в рабочем режиме, заданном для каждого обрабатываемого слоя детали, и в повышении производительности обработки.

Кроме того, задача настоящего изобретения состоит в снижении себестоимости устройства для сверления и в улучшении качественных характеристик детали, в которой формируется отверстие.

Средства, используемые для решения технической задачи

Изобретение, согласно пункту 1 формулы, представляет собой способ регулирования процесса сверления посредством устройства для сверления, включающего систему 15 управления двигателями 7, 8, которые обеспечивают относительное вращательное движение и относительное поступательное перемещение детали 50, 60 и инструмента 4, формирующего отверстие 70 в детали 50, 60, причем деталь 50, 60 имеет предварительно заданное количество отдельных областей 51-56, 61, 62, состоящих из материалов с различными свойствами, включающий процесс регулирования параметров двигателей 7, 8 посредством системы управления 15, содержащий этап S11 определения нагрузочного крутящего момента Т, на котором определяется нагрузочный крутящий момент на инструменте 4, этап S12 определения момента начала обработки, на котором определяется момент начала обработки детали 50, 60 сверлением, этапы S13, S18 обнаружения обрабатываемого слоя детали, на которых на основе момента начала обработки и изменения нагрузочного крутящего момента Т определяются две или более области 51-56, 61, 62 детали в порядке их обработки сверлением, соответствующие двум или более обрабатываемым слоям 51a-56а, 61a, 62а, 61b детали, следующим друг за другом в направлении подачи, которое является направлением поступательного перемещения, и этап S14 выбора рабочего режима, на котором задаются частота S вращения шпинделя (вращательное движение) и скорость F подачи (поступательное перемещение), причем эти параметры рабочего режима устанавливаются с учетом свойств материалов, из которых состоят обрабатываемые слои 51a-56а, 61a, 62а, 61b детали, определенные на этапах S13, S18 обнаружения обрабатываемого слоя детали, и в двух или более обрабатываемых слоях 51a-56а, 61a, 62а, 61b детали инструментом 4 формируется отверстие 70.

Согласно вышеизложенному, в детали, содержащей предварительно заданное количество областей, состоящих из материалов с различными свойствами, два или более слоя детали, обрабатываемых сверлением, автоматически распознаются на основе величины нагрузочного крутящего момента на инструменте, при этом сверление соответствующих обрабатываемых слоев детали может выполняться в рабочем режиме, параметры которого обуславливаются свойствами каждого обрабатываемого слоя детали и устанавливаются средствами выбора рабочего режима. В конечном итоге, что касается двух или более обрабатываемых слоев детали, в которой формируется отверстие, отсутствует необходимость в предварительном определении положения каждого обрабатываемого слоя детали в направлении подачи, а также в периодическом изменении подачи при переходе к очередному обрабатываемому слою детали с учетом толщины каждого обрабатываемого слоя детали, что, следовательно, может характеризоваться увеличением производительности обработки сверлением.

Изобретение, согласно пункту 2 формулы, представляет собой способ регулирования процесса сверления по пункту 1 формулы, отличающийся тем, что момент начала обработки определяется системой 15 управления на этапе S12 определения момента начала обработки путем распознавания контакта между деталью 50, 60 и инструментом 4 по изменению нагрузочного крутящего момента Т.

Согласно вышеизложенному, ввиду того, что момент начала обработки сверлением определяется по изменению нагрузочного крутящего момента, соответствующего обнаружению обрабатываемого слоя детали, отсутствует необходимость в применении специальных средств для определения момента начала обработки, в результате чего себестоимость устройства для сверления может быть уменьшена. Кроме того, отсутствует необходимость в расчете и корректировке расстояния между исходным положением инструмента и деталью в направлении подачи, а также не требуется задание величины подачи до момента контакта между деталью и инструментом, что характеризуется повышением производительности.

Изобретение, согласно пункту 3 формулы, представляет собой способ регулирования процесса сверления по пункту 1 или 2 формулы, отличающийся тем, что отверстие 70 является сквозным, проходящим через деталь 50, 60, два или более обрабатываемых слоя 51a-56а, 61a, 62а, 61b детали включают заключительный обрабатываемый слой 56а, 61b, в котором формируется выход 71 отверстия 70, процесс управления двигателями включает этап 815, S21 определения положения, предшествующего непосредственному выходу из детали, на котором определяется момент нахождения инструмента 4 в положении Ра, предшествующем его непосредственному выходу из заключительного обрабатываемого слоя 56а, 61b детали 50, 60, этап S25 определения положения окончания обработки, на котором определяется положение Pf окончания обработки, где инструмент 4 выходит из детали 50, 60 и где заканчивается процесс сверления, и этап S24 уменьшения скорости подачи, на котором скорость F подачи уменьшается по сравнению со скоростью рабочей подачи при обработке заключительного слоя 56а, 61b, и система 15 управления обеспечивает регулирование параметров двигателей 7, 8, при котором инструмент 4 перемещается с низкой скоростью подачи в рабочем направлении из положения Ра, предшествующего непосредственному выходу из детали, в положение Pf окончания обработки.

Согласно вышеизложенному, перемещение инструмента в заключительном обрабатываемом слое детали из положения, предшествующего непосредственному выходу из детали, в положение окончания обработки снаружи детали является поступательным и выполняется с низкой скоростью подачи, что, следовательно, может препятствовать ухудшению качества поверхности, сопровождаемому образованием заусенцев, задиров и т.п. в заключительном обрабатываемом слое детали в месте выхода отверстия, и что характеризуется улучшением точности обработки детали, в которой формируется отверстие.

Изобретение, согласно пункту 4 формулы, представляет собой способ регулирования процесса сверления по пункту 3 формулы, отличающийся тем, что этап S15, S21 определения положения, предшествующего непосредственному выходу из детали, включает этап S15 обнаружения обрабатываемого заключительного слоя 56а, 61b, на котором обнаруживается обрабатываемый заключительный слой, и этап S21 обнаружения уменьшения нагрузочного крутящего момента, на котором устанавливается факт уменьшения нагрузочного крутящего момента Т с предварительно заданным темпом или с еще более высоким по сравнению с ним темпом, системой 15 управления распознается момент нахождения инструмента 4 в положении Ра, предшествующем непосредственному выходу из детали, по факту уменьшения нагрузочного крутящего момента Т с предварительно заданным темпом или с еще более высоким по сравнению с ним темпом в заключительном обрабатываемом слое 56а, 61b на этапе S15, S21 определения положения, предшествующего непосредственному выходу из детали.

Согласно вышеизложенному, в детали, содержащей два или более обрабатываемых слоев, заключительный обрабатываемый слой автоматически определяется на этапе обнаружения обрабатываемого слоя детали, а положение инструмента, предшествующее непосредственному выходу из детали в обрабатываемом заключительном слое, определяется по факту регистрации нагрузочного крутящего момента, используемого для обнаружения обрабатываемого заключительного слоя, при этом отсутствует необходимость в применении специальных средств для определения положения, предшествующего непосредственному выходу из детали, что позволяет уменьшить себестоимость устройства для сверления. Кроме того, отсутствует необходимость в задании величины подачи для определения положения, предшествующего непосредственному выходу из детали, что характеризуется увеличением производительности.

Изобретение, согласно пункту 5 формулы, представляет собой способ регулирования процесса сверления по одному из пунктов 1-4 формулы, отличающийся тем, что при последовательном расположении прилегающих друг к другу обрабатываемых слоев 51a-56а, 61a, 62а, 61b детали, при котором сверление предыдущего и последующего слоев из числа обрабатываемых слоев 51a-56а, 61a, 62а, 61b происходит поочередно, процесс регулирования параметров двигателей включает этап S16, 817 уменьшения осевого усилия, на котором скорость подачи при обработке последующего слоя детали, соответствующая уменьшенному осевому усилию, меньше скорости F подачи при обработке предыдущего слоя детали с целью уменьшения осевого усилия инструмента 4 при увеличении нагрузочного крутящего момента Т до предварительно заданного значения или до еще более высокого по сравнению с ним значения в процессе сверления предыдущего обрабатываемого слоя детали.

Согласно вышеизложенному, ввиду того, что осевое усилие сверла, передаваемое последующему обрабатываемому слою детали, на основе параметров заданного рабочего режима, установленных на этапе выбора рабочего режима, уменьшается по сравнению с осевым усилием, соответствующим скорости подачи в предыдущем обрабатываемом слое детали, с целью приведения в соответствие со значением уменьшенного осевого усилия, предотвращается деформация последующего обрабатываемого слоя детали, которая может происходить под действием чрезмерного осевого усилия, а также может предотвращаться образование расслоений между предыдущим обрабатываемым слоем детали и последующим обрабатываемым слоем детали, что характеризуется улучшением качества детали, в которой формируется отверстие.

Изобретение, согласно пункту 6 формулы, представляет собой способ регулирования процесса сверления по одному из пунктов 1-5 формулы, отличающийся тем, что системой 15 управления на этапе S13, S18 обнаружения обрабатываемого слоя детали определяются соответствующие обрабатываемые слои 51a-56а, 61a, 62а, 61b детали на основе сравнения абсолютного значения коэффициента ДТ изменения нагрузочного крутящего момента, выражающего относительное изменение нагрузочного крутящего момента Т за некоторый период времени, с предварительно заданным значением коэффициента изменения нагрузочного крутящего момента.

Согласно вышеизложенному, ввиду того, что обрабатываемый слой детали определяется на основе изменения значения коэффициента изменения нагрузочного крутящего момента, выражающего относительное изменение нагрузочного крутящего момента за некоторый период времени, а не на основе абсолютного значения нагрузочного крутящего момента, высочайшая точность обнаружения обрабатываемого слоя детали обеспечивается даже в случае износа инструмента вследствие его продолжительной работы.

Изобретение, согласно пункту 7 формулы, представляет собой способ регулирования процесса сверления по одному из пунктов 1-6 формулы, отличающийся тем, что при подаче инструмента в процессе формирования отверстия с периодическим выводом сверла в зависимости от характеристик обрабатываемых слоев 51a-56а, 61a, 62а, 61b детали системой 15 управления обеспечивается задание соотношения между нагрузочным крутящим моментом и продолжительностью обработки, и на основе изменения нагрузочного крутящего момента Т в процессе формирования отверстия с периодическим выводом сверла системой 15 управления обнаруживается контакт между деталью 50, 60 и инструментом 4.

Согласно вышеизложенному, ввиду того, что даже при необходимости формирования по меньшей мере в одном из двух и более обрабатываемых слоях детали глубокого отверстия, формирование отверстия производится с периодическим выводом сверла для отвода стружки, что дает возможность выполнять высокоточное сверление детали, содержащей области из предварительно заданного количества материалов, обладающих разными свойствами. Кроме того, так как контакт между деталью и инструментом, обуславливаемый возобновлением процесса сверления, определяется по нагрузочному крутящему моменту, отсутствует необходимость в задании подачи до момента контакта между деталью и инструментом, что характеризуется увеличением производительности.

Изобретение, согласно пункту 8 формулы, представляет собой способ регулирования процесса сверления по одному из пунктов 1-7 формулы, отличающийся тем, что при регулировании параметров двигателей 7, 8 системой 15 управления частота S вращения шпинделя или скорость F подачи в обрабатываемых слоях 51a-56а, 61a, 62а, 61b детали, соответствующая моменту непосредственно после обнаружения обрабатываемого слоя детали на этапе S13, S18 обнаружения обрабатываемого слоя детали, постепенно увеличивается или постепенно уменьшается по сравнению с частотой S вращения шпинделя или скоростью F подачи, соответствующей моменту непосредственно до получения соответствующих данных на этапе S13, S18 обнаружения обрабатываемого слоя детали, до заданного значения частоты S1-S6 вращения шпинделя или заданного значения скорости F1-F6 подачи, установленного на этапе S14 выбора рабочего режима.

Согласно вышеизложенному, в начале процесса сверления обрабатываемого слоя детали на этапе обнаружения обрабатываемого слоя детали частота вращения шпинделя или скорость подачи в обрабатываемом слое детали достигает заданного значения после постепенного изменения относительно фактического значения в момент непосредственно до получения соответствующих данных на этапе обнаружения обрабатываемого слоя детали, что характеризуется увеличением точности формирования отверстия в детали и улучшением качества этой детали.

Изобретение, согласно пункту 9 формулы, представляет собой устройство для сверления, включающее инструмент 4 для формирования отверстия в детали 50, 60, двигатели 7, 8, обеспечивающие относительное вращательное движение и относительное поступательное перемещение детали 50, 60 и инструмента 4, и систему 15 управления, обеспечивающую регулирование параметров двигателей 7, 8, причем деталь 50, 60 содержит предварительно заданное количество отдельных областей 51-56, 61, 62, состоящих из материалов с различными свойствами, система 15 управления содержит средства 22 для измерения нагрузочного крутящего момента, которыми измеряется нагрузочный крутящий момент Т на инструменте 4, средства 31 для определения момента начала обработки, которыми определяется момент начала обработки детали 50, 60 сверлением, средства 33 для обнаружения обрабатываемого слоя детали, которыми на основе момента начала обработки и изменения нагрузочного крутящего момента Т определяются две или более области 51-56, 61, 62 детали в порядке их обработки сверлением, соответствующие двум или более обрабатываемым слоям 51a-56а, 61a, 62а, 61b детали, следующим друг за другом в направлении подачи, которое является направлением поступательного перемещения, средства 34 для выбора рабочего режима, которыми задаются значения частоты S вращения шпинделя и скорости F подачи с учетом свойств материалов, из которых состоят обрабатываемые слои 51a-56а, 61a, 62а, 61b детали, определенные средствами 33 для обнаружения обрабатываемого слоя детали, и средства 41, 42 для управления приводами, которыми регулируются параметры двигателей 7, 8 для обеспечения вращательного движения с частотой S вращения шпинделя и поступательного перемещения со скоростью F подачи, в результате чего осуществляется формирование сквозного отверстия 70 в двух или более обрабатываемых слоях 51a-56а, 61a, 62а, 61b детали посредством инструмента 4.

Вышеизложенное может характеризоваться действиями и эффектами, аналогичными изложенным в пункте 1 формулы настоящего изобретения.

Технический результат изобретения

Согласно настоящему изобретению, обеспечивается автоматическое распознавание двух и более обрабатываемых слоев детали, в которой формируется отверстие, что позволяет выполнять отверстия в детали, содержащей множество прилегающих друг к другу областей, отличающихся по свойствам материала, обеспечивается упрощение процесса сверления в рабочем режиме, заданном для каждого обрабатываемого слоя детали, а также обеспечивается повышение производительности обработки.

Кроме того, согласно настоящему изобретению, может быть снижена себестоимость устройства для сверления и могут быть улучшены качественные характеристики детали, в которой формируется отверстие.

Краткое описание чертежей

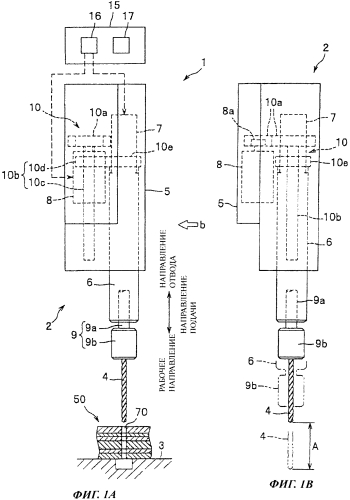

Фиг.1 показывает схему устройства для сверления в рамках варианта осуществления настоящего изобретения, причем на фиг.1A приведен вид спереди основной части устройства для сверления, на фиг.1B приведен вид основной части устройства для сверления, показанного на фиг.1A, в направлении обзора, соответствующем направлению стрелки b.

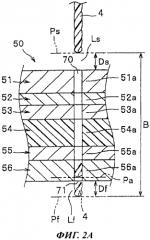

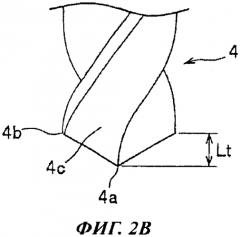

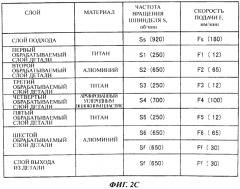

Фиг.2 показывает поясняющее изображение детали, обрабатываемой устройством для сверления, приведенным на фиг.1, причем на фиг.2A приведено поперечное сечение основной части детали, на фиг.2B приведено увеличенное изображение области вокруг режущей кромки сверла, показанного на фиг.2A, на фиг.2C приведены данные о материале каждого обрабатываемого слоя детали, заданные значения частот вращения шпинделя и скорости подачи.

Фиг.3 показывает блок-схему основной части панели управления устройством для сверления, приведенным на фиг.1.

Фиг.4 показывает фрагмент блок-схемы, иллюстрирующей основную часть процесса регулирования параметров двигателей при помощи панели управления устройством для сверления, приведенным на фиг.1.

Фиг.5 показывает фрагмент, соответствующий продолжению и окончанию блок-схемы, начало которой приведено на фиг.4.

Фиг.6 показывает отдельное изображение обрабатываемой устройством для сверления детали, приведенной на фиг.2A.

Осуществление изобретения

Ниже приведено описание варианта осуществления настоящего изобретения со ссылками на фиг.1-6.

На фиг.1 показано устройство 1 для сверления, согласно варианту осуществления настоящего изобретения, представляющее собой сверлильную машину 2, включающую стол 3, на котором располагается и фиксируется деталь 50, сверло 4, используемое в качестве инструмента для формирования в детали 50 сквозного отверстия 70, и систему 15 управления сверлильной машиной 2. Система 15 управления включает панель 16 управления, содержащую центральный процессор, панель 17 оператора, предназначенную для ввода рабочих параметров, в том числе для задания рабочего режима сверлильной машины 2 и установки параметров детали 50. Введенные через панель 17 оператора рабочие параметры сохраняются в запоминающем устройстве системы 15 управления.

Кроме крепежного стола 3 и сверла 4 сверлильная машина 2 содержит бабку 5, зафиксированную на станине или роботе (не показан) и прикрепленную к станине или к роботу, несущий блок в виде ползуна 6, который может перемещаться по направляющим (не показаны), установленным в бабке 5, и совершать возвратно-поступательное движение по траектории, параллельной направлению подачи, двигатель 7 шпинделя, представляющий собой двигатель привода шпинделя, установленный на ползуне 6 и сообщающий вращательное движение сверлу 4, двигатель 8 подачи, представляющий собой двигатель привода подачи, сообщающий поступательное движение ползуну 6 в направлении подачи, механическую передачу 9 шпинделя, передающую вращение двигателя 7 шпинделя на сверло 4, и механическую передачу 10 узла подачи, сообщающую движущую силу двигателя 8 подачи ползуну 6.

Ползун 6, оба двигателя 7, 8 и обе механические передачи 9, 10 расположены внутри бабки 5. Сверло 4 закреплено на ползуне 6, связано с двигателем 7 шпинделя через механическую передачу 9 шпинделя и приводится в движение в направлении подачи двигателем 8 подачи совместно с ползуном 6, двигателем 7 шпинделя и механической передачей 9 шпинделя.

В данном случае направление подачи параллельно оси вращения сверла 4, которая совпадает с осью шпинделя 9а, являющегося частью механической передачи 9 шпинделя, причем направление подачи включает как рабочее направление (направление сверления), так и направление отвода инструмента, противоположное направлению сверления.

Двигатель 7 шпинделя обеспечивает относительное вращательное движение сверла 4 и детали 50 путем сообщения сверлу 4 вращательного движения резания, а двигатель 8 подачи обеспечивает относительное поступательное перемещение сверла 4 и детали 50 путем сообщения сверлу 4 движения подачи. В данном случае двигатель 7 шпинделя и двигатель 8 подачи выполняют функции системы привода сверлильной машины 2.

Кроме того, двигатель 8 подачи включает ограничитель 8а крутящего момента, который ограничивает крутящий момент на валу двигателя 8 подачи. Ограничитель 8а крутящего момента может изменять значение верхнего предела нагрузочного момента путем регулирования усилия (например, силы действия магнитного поля) для задания предельного значения нагрузочного момента.

Механическая передача 9 шпинделя включает шпиндель 9а, соединенный с вращающимся валом двигателя 7 шпинделя, и патрон 9b, установленный на выступающем конце шпинделя, который может вращаться совместно со шпинделем 9а и закрепленным в нем съемным сверлом 4. Двигатель 7 и шпиндель 9а расположены внутри бабки 6, имеющей цилиндрическую форму.

Механическая передача 10 узла подачи представляет собой шариковинтовую передачу 10b, состоящую из ходового винта 10 с, соединенного с вращающимся валом двигателя 8 подачи через редуктор 10а, и гайки 10d качения, установленной на ходовом винте 10 с, а также несущей 10е, соединенной с ползуном 6 и перемещаемой в направлении подачи совместно с гайкой 10d качения, при этом механическая передача 10 узла подачи преобразует вращательное движение двигателя 8 подачи в поступательное перемещение ползуна 6, двигателя 7 шпинделя, шпинделя 9а, патрона 9b и сверла 4 в направлении подачи. Соответственно, сверло 4, приводимое в движение двигателем 8 подачи, может перемещаться на величину максимального хода А в направлении подачи. На фиг.1B пунктиром показаны частичные контуры сверла 4, патрона 9b и ползуна 6 в положении, соответствующем величине максимального хода А.

На фиг.1 и 2 показана деталь 50, представляющая собой композиционный продукт, имеющий слоистую структуру и состоящий из множества слоев 51-56, в данном случае из шести, отличающихся по свойствам материала, причем шесть слоев 51-56 детали расположены в порядке очередности их сверления. Слои 51-56 детали, с первого по шестой, попарно прилегают друг к другу и контактируют друг с другом в направлении подачи сверла 4 в следующем порядке: слой 51 со слоем 52, слой 52 со слоем 53, слой 53 со слоем 54, слой 54 со слоем 55, слой 55 со слоем 56.

Первый, третий и пятый слои 51, 53, 55 детали выполнены из титана или титанового сплава (на фиг.2C в качестве материала данных слоев указан титан), который является первым металлом и представляет собой первый материал, второй и шестой слои 52, 56 детали выполнены из алюминия или алюминиевого сплава (на фиг.2C в качестве материала данных слоев указан алюминий), который является вторым металлом и представляет собой второй материал, а четвертый слой 54 детали выполнен из композиционного материала, в данном случае из армированного углеродным волокном пластика, который не является металлом и представляет собой третий материал.

Кроме того, шесть слоев 51-56 детали содержат, соответственно, шесть обрабатываемых слоев 51a-56а, которые представляют собой области детали, в которых формируется отверстие 70. Таким образом, каждый из шести обрабатываемых слоев 51a-56а детали представляет собой прилегающую к отверстию 70 область детали 50, в которой формируется отверстие 70.

Следует отметить, что сочетание двух или более материалов с разными свойствами, из которых выполнена деталь, может быть произвольным, при этом сочетание видов материалов обрабатываемых слоев детали, прилегающих друг к другу в направлении подачи, тоже может быть произвольным.

Как показано на фиг.2A, расстояние от исходного положения Ps, из которого сверло 4 начинает рабочее перемещение для осуществления процесса сверления, до положения Pf окончания обработки, в котором завершается процесс сверления и заканчивается рабочее перемещение сверла 4, соответствует рабочему ходу В, причем в диапазоне рабочего хода В заключены деталь 50, слой Ls подхода, ограниченный исходным положением Ps сверла 4 (которое является положением начала рабочего движения) и местом контакта сверла 4 с первым обрабатываемым слоем 51a детали 50, и слой Lf выхода из детали с рабочим движением, который сверло 4 проходит от шестого обрабатываемого слоя 56а детали 50 после выхода из шестого обрабатываемого слоя 56а до положения Pf окончания обработки (которое является положением завершения рабочего движения). Слой Ls подхода и слой Lf выхода из детали с рабочим перемещением находятся за пределами детали (в воздухе), не являются обрабатываемыми слоями и не эквивалентны обрабатываемым слоям детали 50.

Кроме того, отверстие 70 проходит через шесть обрабатываемых слоев 51a-56а детали насквозь от первого обрабатываемого слоя 51a до шестого обрабатываемого слоя 56а детали. Таким образом, первый обрабатываемый слой 51a является начальным обрабатываемым слоем, с которого начинается процесс сверления детали 50, а шестой обрабатываемый слой 56а является заключительным обрабатываемым слоем, в котором формируется выход 71 отверстия 70 детали 50 и заканчивается процесс сверления.

На фиг.3 приведена панель 16 управления (см. фиг.1), содержащая измерительный блок 20, регистрирующий состояние сверлильной машины 2, и управляющий блок 30, регулирующий параметры соответствующих двигателей 7, 8.

Измерительный блок 20 содержит средства 21 для измерения положения рабочего органа при подаче, которыми регистрируется положение сверла 4 (или шпинделя 9а), являющегося рабочим органом, в направлении подачи, средства 22 для измерения нагрузочного крутящего момента, которыми регистрируется нагрузочный крутящий момент Т на сверле 4 в процессе подачи, средства 23 для измерения частоты вращения шпинделя, которыми регистрируется частота вращения двигателя 7 шпинделя, соответствующая частоте S вращения сверла 4 (или шпинделя 9а), совершающего вращательное движение (см. фиг.2C), и средства 24 для измерения скорости подачи, которыми регистрируется частота вращения двигателя 8 подачи, соответствующая скорости подачи сверла 4 (или шпинделя 9а) (см. фиг.2C).

Средствами 22 для измерения нагрузочного крутящего момента регистрируется величина электрического тока, соответствующая величине управляющего сигнала двигателя 8 подачи (здесь и далее называемой «величина электрического тока двигателя»), и регистрируется нагрузочный крутящий момент Т на сверле 4. В частности, величина электрического тока двигателя дискретизируется по определенному количеству выборок на каждом предварительно заданном временном интервале, при этом вычисляется среднее значение нагрузочного крутящего момента Т методом скользящего среднего по всему количеству выборок.

Средствами 21 для измерения положения рабочего органа (см. также фиг.2), представляющими собой, например энкодер, регистрируется исходное положение Ps (начало) и регистрируется положение сверла 4 в направлении подачи относительно исходного положения Ps. В данном случае исходное положение Ps задается заранее как положение, при котором дальний конец 4а сверла 4 отстоит от детали 50 в направлении подачи на заданное расстояние Ds подхода к детали 50. Кроме того, средствами 21 для измерения положения рабочего органа регистрируется положение окончания обработки Pf, соответствующее завершению сверления. Согласно этому варианту осуществления изобретения, положение Pf окончания обработки является положением, в котором дальний конец 4а сверла 4, прошедший насквозь деталь 50, отстоит от детали 50 в направлении подачи на заданное расстояние Df выхода из детали 50.

В этом варианте осуществления изобретения положение сверла 4 в направлении подачи соответствует положению в направлении подачи несущей 10е, ползуна 6 и шпинделя 9а (см. фиг.1), перемещающихся совместно со сверлом 4 в направлении подачи.

Управляющий блок 30 содержит средства 31 для определения момента начала обработки, которыми определяется момент начала обработки детали 50, 60 сверлением на основе регистрации контакта между деталью 50 и сверлом 4, средства 32 для расчета коэффициента изменения нагрузочного крутящего момента, которыми рассчитывается коэффициент ДТ изменения нагрузочного крутящего момента Т на основе значения нагрузочного крутящего момента Т, зарегистрированного средствами 22 для измерения нагрузочного крутящего момента, средства 33 для обнаружения обрабатываемого слоя детали, которыми на основе изменения нагрузочного крутящего момента Т, регистрируемого средствами 22 для измерения нагрузочного крутящего момента, обнаруживается два или более обрабатываемых слоя детали 50, представленные в данном варианте осуществления изобретения шестью обрабатываемыми слоями 51a-56а в составе шести областей 51-56 детали, причем в данном случае шесть обрабатываемых слоев 51a-56а расположены в направлении подачи и сверления, средства 34 для выбора рабочего режима, которыми выбираются параметры рабочего режима, включающие частоту S вращения шпинделя и скорость F подачи, причем данные параметры рабочего режима задаются в соответствии с характеристиками материалов, из которых состоят обрабатываемые слои 51a-56а детали, средства 35 для осуществления процесса формирования отверстия с периодическим выводом сверла, средства 36 для определения состояния уменьшения осевого усилия, которыми регистрируется рабочее состояние, при котором осевое усилие, сообщаемое сверлом 4 детали 50 в направлении подачи, должно быть уменьшено, средства 37 для определения положения, предшествующего непосредственному выходу из детали, которыми определяется факт нахождения сверла 4 в процессе сверления в направлении подачи в положении Ра, предшествующем непосредственному выходу из детали 50, средства 38 для изменения параметров измерения, которыми изменяются параметры измерения нагрузочного крутящего момента Т, зарегистрированного средствами 22 для измерения нагрузочного крутящего момента, в зависимости от состояния сверлильной машины 2, средства 41 для управления приводом шпинделя, включающие инвертор и регулирующие частоту вращения двигателя 7 шпинделя (соответственно, частоту S вращения шпинделя), и средства 42 для управления приводом подачи, включающие сервопреобразователь и регулирующие частоту вращения двигателя 8 подачи (соответственно, скорость F подачи).

В данном случае средствами для управления приводами являются средства 41 для управления приводом шпинделя и средства 42 для управления приводом подачи, предназначенные для регулирования параметров двигателя 7 шпинделя и двигателя 8 подачи соответственно с целью получения значений частоты S вращения шпинделя и скорости F подачи, задаваемых средствами 34 для выбора рабочего режима.

Панель 17 оператора (см. фиг.1A и 2), которая может быть, например сенсорной, содержит переключатель пуска/останова, блок ввода и блок отображения. При помощи блока ввода оператор заносит данные о детали 50, в том числе информацию о расположении шести обрабатываемых слоев 51a-56а детали 50, в которых формируется отверстие 70, данные о рабочем режиме сверления, в том числе частоту S вращения шпинделя, скорость F подачи и т.д., а также задает значения рабочих данных, включающих информацию о положении рабочего органа в направлении подачи, в том числе об исходном положении Ps, положении Pf окончания обработки, положении вывода инструмента при сверлении с периодическим выводом сверла.

В данном случае информация о расположении обрабатываемых слоев 51a- 56а детали 50 представляет собой данные о порядке чередования этих обрабатываемых слоев в направлении подачи. Кроме того, в параметры рабочего режима также должна быть включена информация о рабочем состоянии устройства 1 для сверления, когда оно не выполняет фактического сверления в процессе работы сверлильной машины 2.

Заданная частота вращения шпинделя представляет собой одну из заданных рабочих частот S1-S6 вращения шпинделя, каждая из которых относится к одному из соответствующих обрабатываемых слоев 51a-56а детали 50, в ко