Энергорассеивающее износостойкое кольцо и относящиеся к нему способы

Иллюстрации

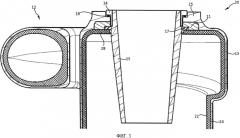

Показать всеГруппа изобретений относится к расходным уплотнениям для использования в промышленности, угольной индустрии, обработке минералов и может быть использована в гидроциклонах и насосах для суспензий. Энергорассеивающее уплотнительное кольцо (872) включает расходуемую несущую матрицу (872А), содержащую полимер, эластомер или их комбинацию, а также некоторое количество упакованных вставок (872В), взвешенных в матрице (872). Матрица (872) служит средством помещения вставок (872В) в одну или несколько заглубленных частей (833, 841). Вставки (872В) содержат твердый материал и образуют износостойкие тела, уменьшающие и рассеивающие кинетическую энергию вырывающейся суспензии за счет формирования труднопроходимых траекторий. Несущая матрица (872А) со временем разрушается, и между вставками (872В) образуется группа пустот (872С). Вырывающаяся суспензия (852) замедляется по мере прохождения трехмерных серпантинных траекторий, сформированных этими пустотами (872С), что снижает ее возможности износа окружающих компонентов. Раскрыты также способы изготовления энергорассеивающего уплотнительного кольца (872) и рассеяния энергии суспензии (850). Изобретения направлены на совершенствование износостойкого уплотнения мест соединения элементов гидроциклонов и насосов для суспензий. 7 н. и 9 з.п. ф-лы, 19 ил.

Реферат

Перекрестная ссылка на близкие заявки

По настоящей РСТ международной заявке испрашивается приоритет предваритальной заявки US 61/522,986, поданной 12 августа 2011 г.

Область техники

Настоящее изобретение относится к расходным уплотнениям, предназначенным для оборудования, используемого в процессах, относящихся к промышленности, обработке отходов, угольной индустрии и агломерации, технологиям обработки минералов и, в частности, к энергорассеивающим износостойким технологиям для гидроциклонов, насосов для суспензий и близких устройств.

Уровень техники

Использование циклонов для концентрации и отделения крупноразмерных частиц, содержащихся в несущей включения водной суспензии, практикуется уже более 100 лет; однако все это время функции, выполняемые промышленными гидроциклонами, постоянно расширяются. Сегодня, в частности в устройствах для обработки минералов, высокие скорости подачи твердых фракций и абразивная природа частиц требуют совершенствования и модернизации гидроциклонов для достижения большей производительности, более полного извлечения твердых фракций и увеличения срока службы.

Важнейшим аспектом рабочей кинетики гидроциклона, влияющим на продолжительность службы, является то, что вращающийся поток внутри работающего гидроциклона подчиняется законам безвихревого вращения. Другими словами, угловые скорости (тангенциальные скорости) в промышленном гидроциклоне возрастают как уменьшение радиуса гидроциклона. Математически это условие "отсутствия вихрей" выражается уравнением: VR=constant, где "V" равно скорости суспензии, и "R" равно радиусу гидроциклона в данной точке. Поэтому по мере вращения и снижения суспензии в направлении дна гидроциклона она встречается с уменьшающимся радиусом, и ее скорость возрастает.

Для удовлетворения "безвихревого" уравнения суспензия ускоряется в тангенциальном направлении, чтобы в итоге сохранилось постоянство. Например, если суспензия, имеющая линейную скорость 25 фут в секунду (7,6 м/с), поступает в гидроциклон с диаметром 24 дюйма (0,6 м) при диаметре нижнего сливного отверстия 4 дюйма (0,1 м), то опустившаяся ко дну гидроциклона суспензия должна ускориться приблизительно до 150 фут в секунду (45,7 м/с), то есть увеличить свою тангенциальную скорость приблизительно в 6 раз по мере взаимодействия с уменьшающимся радиусом. Так как обычно суспензия содержит абразивные частицы, способные разрушать внутреннюю часть гидроциклона, особенно на участках с меньшим внутренним диаметром возникает повышенный износ.

До настоящего времени разработчики гидроциклонов использовали различные подходы, включая внутренние футеровки, выполняемые из износостойких материалов. Во многих случаях такой подход требует использования корпуса гидроциклона, состоящего из нескольких частей. Пионером такой концепции "составной конструкции гидроциклона" стал 50 лет назад FLSmidth Krebs. По данной концепции используется несколько секций износостойких футеровок, скрепленных друг с другом в стальном корпусе. Как правило, футеровки состояли из упругого эластомерного материала, и поэтому проблем, связанных с уплотнением стыков между футеровками, не возникало.

Однако в середине 1970-ых годов, когда "составные" циклоны стали использовать при обработке угля, оказалось, что эластомерные футеровки имеют малый срок службы из-за абразивности угольных частиц. Вскоре после этого FLSmidth Krebs выступил пионером использования устойчивых к истиранию высокопрочных керамических футеровок, которые обеспечивают большую стойкость гидроциклона к истиранию, но при этом образовывают между собой небольшие зазоры из-за неэластичной природы керамического материала. Было установлено, что в отличие от эластомерных футеровок зазоры на каждом стыке между жесткими керамическими футеровками создают возможность проникновения вращающейся пульповой суспензии, содержащейся в гидроциклоне, что вызывает преждевременный износ менее абразивно стойких внешних стальных корпусов.

Так как гидроциклоны могут содержать до восьми или более секций, каждая из которых имеет один или несколько стыков, велика вероятность того, что по меньшей мере один стык в футеровке может допустить проникновение суспензии и разрушение вращающейся суспензией, несущей значительную кинетическую энергию.

В течение ряда лет предпринимались различные попытки, направленные на устранение эрозии суспензией, проходящей по зазорам между керамическими плитами. Трудность состоит в том, что керамические футеровки, как правило, получают шликерным литьем или изостатическим прессованием, при которых "несхватившимся" (до обжига) футеровкам должны быть приданы размеры, приблизительно на 15-17% большие, чем требуемые конечные размеры продукта (после обжига), в зависимости от материала исходной смеси. Такая значительная степень усушки, присущая обжигу в печи, приводит к неоднородности, создающей значительные трудности в плотном закрытии промежутка между керамическими футеровками, особенно если они имеют сложные размеры и формы. Кроме того, снижение допусков при литье, прессовании и обжиге может привести к увеличению производственных затрат и не конкурентоспособности конструкции на рынке.

Более поздние попытки включали концепцию лабиринтного уплотнения или конструкцию полу-внахлест, введенную в каждый торец керамической футеровки. Пример такой конструкции можно найти в международной патентной заявке WO 10085331. Однако независимые испытания показали, что скрепленные таким механическим способом керамические футеровки чрезвычайно подвержены повреждению, так как керамические края в общем выступают за соответствующий фланец корпуса. Кроме того, такое соединение вводит некоторую концентрацию напряжений. Поэтому ориентация на традиционные лабиринтные уплотнения приводит к созданию непрочных керамических деталей, плохо выдерживающих динамическую нагрузку. Кроме того, абразивные частицы с большей плотностью имеют тенденцию вращаться в средних и низших секциях гидроциклона, что также повышает вероятность нарушения соединения внахлест вращающимся случайным материалом.

Традиционные уплотнения и прокладки, обычно используемые в гидроциклонах, как правило, изготавливают из твердых эластомерных компаундов, таких как уретан или неопрен. Проблема с такими традиционными уплотнительными устройствами состоит в том, что они не способны выдерживать требуемые окружающие условия, особенно условия, в которых уплотнительные устройства подвергаются воздействию абразивных суспензий с высокими скоростями или при высоких давлениях. Кроме того, традиционные механические соединения, включающие уплотнения и прокладки, не способны эффективно предотвращать выбросы на корпус, как описано выше. Указанные недостатки присущи также насосам для суспензии и верхним частям гидроциклона, где абразивные суспензии под высоким давлением и (или) с большими скоростями могут со временем прорываться меду компонентами. Например, другие подверженные износу области включают окружение выходной насадки гидроциклона и области в насосах для суспензии, прилегающие к сальниковым уплотнениям, корпусам насосов, торцевым крышкам и ступицам.

Например, в типичном гидроциклоне, имеющем одну или несколько соединенных болтами конических секций, группа модульных керамических футеровочных секций защищает внутренние поверхности кожухов, образующих наружный корпус гидроциклона. Обычно между соответствующими сопрягающимися поверхностями керамических футеровочных секций имеются небольшие осевые промежутки. Суспензия, проходящая через эти небольшие промежутки, может иметь большие радиальные скорости и кинетическую энергию, и может быстро вызвать эрозию как сопрягающихся поверхностей керамических футеровок, так и соседние части охватывающих кожухов, включая фланцевые соединения и внешние соединения. Такая эрозия может привести к появлению выбросов, утечкам, необходимости в проведении внеплановых ремонтных работ и другим проблемам с гидроциклоном. Так как износ несущей твердые частицы суспензией обычно возрастает приблизительно как скорость в кубе, чрезвычайно желательно снизить скорость суспензии в областях гидроциклона, не защищенных износостойкими поверхностями.

Задачи изобретения

Соотвественно, одной из задач изобретения является обеспечение усовершенствованного износостойкого уплотнительного места соединения для гидроциклонов и компонентов насоса для суспензии.

Другая задача изобретения заключается в обеспечении способа быстрого рассеяния высоких энергий и скоростей абразивной суспензии для снижения эрозии окружающих компонентов.

Еще одна задача изобретения состоит в минимизации проведения плановых и внеплановых ремонтных работ и достижении максимальной продолжительности эксплуатации оборудования при малой стоимости.

Другая задача изобретения заключается в достижении максимальной безопасности и максимальных рабочих параметров гидроциклонов, насосов для суспензии и другого производственного оборудования, в котором необходимы надежные уплотнения.

Другая задача изобретения состоит в обеспечении износостойкого сменного уплотнительного элемента, способного действовать так, чтобы предотвращать эрозию даже после разрушения значительной части износостойкого элемента.

Другой задачей изобретения является обеспечение комплекта для модернизации износостойкого сменного уплотнительного элемента, совместимого с существующими узлами обычных гидроциклонов и (или) насосов для суспензии.

Еще одна задача изобретения заключается в торможении эрозии стыков и соединений в гидроциклонах с керамическими футеровками, в частности в областях, прилегающих к выходной насадке, фланцам конических секций и фланцам цилиндров.

Другая задача изобретения состоит в торможении эрозии стыков и соединений в насосах для суспензии, в частности в областях, прилегающих к сальниковым уплотнениям с сухой набивкой, корпусам насосов, торцевым крышкам и ступицам.

Эти и другие задачи настоящего изобретения станут понятны из приведенных чертежей и описания. Хотя, как можно полагать, каждая задача изобретения решается по меньшей мере одним вариантом выполнения изобретения, не обязательно должен быть какой ни будь один вариант выполнения, решающий все задачи изобретения.

Краткое изложение сущности изобретения

В настоящем изобретении используется подход, по которому допускается в некоторой степени проникновение абразивной суспензии меду секциями керамической футеровки, до тех пор пока не представится возможность быстрого торможения суспензии вторичным барьером, защищающим менее износостойкие материалы корпуса, находящиеся за ним. В некоторых вариантах выполнения эластичную защиту на основе уретана отливают непосредственно снаружи заранее сформированной стойкой/керамической футеровки, получая тем самым одну единую часть коррозионно стойкого корпуса. При таком процессе уменьшается число необходимых деталей, составляющих гидроциклон. Так как уретан более подвержен эрозии, можно использовать стальной корпус.

В настоящем изобретении предлагается замкнутое энергорассеивающее уплотнительное кольцо для гидроциклона или насоса для суспензии. Согласно некоторым вариантам выполнения уплотнительное кольцо может включать эластичную несущую матрицу, содержащую по меньшей мере полимер или эластомер, и множество часто (близко) размещенных или плотно упакованных твердых вставок, взвешенных в этой матрице. В некоторых случаях вставки формируются из керамики или карбида вещества (твердого сплава), и матрица содержит кремнийорганический материал, уретан или другие виды каучука. Энергорассеивающее уплотнительное кольцо может помещаться в кольцевую приемную часть соответствующей формы, находящуюся в гидроциклоне или насосе для суспензии.

В настоящем изобретении предлагается также комплект для модернизации, в котором первое замкнутое энергорассеивающее уплотнительное кольцо выполнено с возможностью уплотнения верхней поверхности конической секции гидроциклона, имеющей больший диаметр, и в котором второе замкнутое энергорассеивающее уплотнительное кольцо выполнено с возможностью уплотнения нижней поверхности конической секции гидроциклона, имеющей меньший диаметр.

В настоящем изобретении предлагается также гидроциклон, включающий замкнутое энергорассеивающее уплотнительное кольцо. Гидроциклон включает первую секцию, имеющую корпус, вторую секцию, имеющую корпус, и по меньшей мере одну приемную часть, в которую помещается замкнутое энергорассеивающее уплотнительное кольцо. Кольцо содержит эластичную несущую матрицу, содержащую по меньшей мере полимер или эластомер, и множество близко размещенных или плотно упакованных твердых вставок, взвешенных в этой матрице.

Насос для суспензии, имеющий приводной вал, рабочее колесо, корпус насоса и торцевую крышку или ступицу, также включает приемную часть, обеспечивающую размещение замкнутого энергорассеивающего уплотнительного кольца. Кольцо содержит эластичную несущую матрицу, содержащую по меньшей мере полимер или эластомер, и множество часто размещенных или плотно упакованных твердых вставок, взвешенных в этой матрице.

В настоящем изобретении предлагается также способ снижения износа в гидроциклоне или насосе для суспензии. Способ включает обеспечение по меньшей мере одной замкнутой приемной части в первом компоненте, прилегающем ко второму компоненту, обеспечение замкнутого энергорассеивающего уплотнительного кольца по меньшей мере в одной кольцевой приемной части, содержащего по меньшей мере полимер или эластомер, и группы часто размещенных или плотно упакованных твердых вставок; предоставление возможности суспензии (850) истирать части несущей матрицы, формируя тем самым множество пустот между вставками; и рассеяние энергии суспензии, движущейся между первым и вторым компонентами по траекториям с большим сопротивлением, образованным множеством вставок.

В настоящем изобретении предлагается также способ изготовления гидроциклона. Способ включает обеспечение первой секции и корпуса; обеспечение второй секции и корпуса; обеспечение по меньшей мере одной приемной части; введение по меньшей мере в одну приемную часть замкнутого энергорассеивающего уплотнительного кольца и затем сборку друг с другом первой секции и второй секции, так чтобы зафиксировать замкнутое энергорассеивающее кольцо по меньшей мере в одной приемной части между первой и второй секциями.

Обеспечены также несколько способов изготовления энергорассеивающего уплотнительного кольца. Например, энергорассеивающее уплотнительное кольцо может быть сформировано плотной компоновкой вставок друг с другом в кольцеобразной плавильной полости и заполнением полости неотвержденным полимером или эластомером, переводящим вставки во взвешенное состояние. Неотвержденный полимер или эластомер затем отверждается, удерживая вставки в матрице. В некоторых вариантах выполнения компоновка вставок производится до заполнения, и в других вариантах выполнения заполнение может производиться до компоновки. В некоторых вариантах выполнения кольцо формируется "по месту" путем введения неотвержденного полимера или эластомера в кольцевую приемную часть в гидроциклоне или насосе. В еще одном варианте выполнения вставки могут компоноваться одновременно с заполнением, причем вставки могут подаваться в кольцеобразную плавильную полость, когда она заполняется неотвержденным полимером или эластомером. Альтернативно вставки могут быть предварительно смешаны с неотвержденным полимером или эластомером до нагнетания этой смеси в кольцеобразную плавильную полость.

Краткое описание чертежей

Далее изобретение рассмотрено более подробно со ссылкой на прилагаемые чертежи, на которых показано:

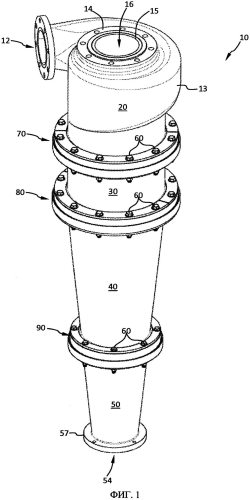

на фиг. 1 - гидроциклон согласно некоторым вариантам выполнения;

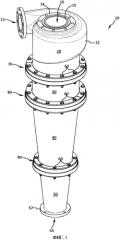

на фиг. 2 - продольное сечение гидроциклона с фиг. 1;

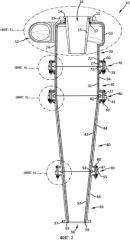

на фиг. 3 - конкретизированное сечение, отображающее детали фиг. 2;

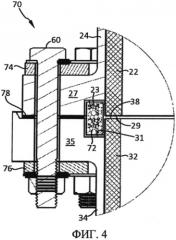

на фигурах 4-6 - конкретизированное сечение, отображающая детали первого, второго и третьего соединений с фиг. 2, соответственно;

на фигурах 7A-7Г - энергорассеивающее уплотнительное кольцо 72, предлагаемое в вариантах выполнения с фигур 2 и 4;

на фигурах 8A-8Г - энергорассеивающее уплотнительное кольцо, выполненное по другим вариантам;

на фиг. 9 - фотография, отображающая один из примеров вставок, которые могут использоваться в энергорассеивающем уплотнительном кольце;

на фиг. 10 - фотография, отображающая вставки для энергорассеивающего уплотнительного кольца согласно другим вариантам выполнения;

на фиг. 11 - фотография, отображающая энергорассеивающее уплотнительное кольцо, включающее вставки, показанные на фиг. 10;

на фиг. 12 - фотография, отображающая энергорассеивающее уплотнительное кольцо, содержащее вставки согласно другим вариантам выполнения;

на фиг. 13 - фотография, отображающая энергорассеивающее уплотнительное кольцо, содержащее вставки согласно варианту с фиг. 9;

на фигурах 14А и 14Б - энергорассеивающее уплотнительное кольцо согласно некоторым вариантам выполнения, содержащее случайно распределенные вставки;

на фиг. 15 - приложенные дуг к другу фотографии, укрупнено отображающие внутреннюю часть энергорассеивающего уплотнительного кольца с фигур 14А и 14Б;

на фиг. 16 - альтернативные прямоугольные энергорассеивающие уплотнительные кольца, имеющие разные толщины, размеры и форму;

на фиг. 17 - альтернативные энергорассеивающие уплотнительные кольца с многоугольным сечением согласно некоторым вариантам выполнения;

на фигурах 18А и 18Б - альтернативное использование энергорассеивающих уплотнительных колец, предлагаемых в изобретении, в частности в насосе для суспензии; и

на фиг. 19 - энергорассеивающее уплотнительное кольцо и свойство его расходования при работе.

Ссылочные номера

| 10 | Гидроциклон |

| 11 | Защитное кольцо |

| 12 | Впуск |

| 13 | Спиральная часть |

| 14 | Фланец выходной насадки |

| 15 | Выходная насадка |

| 16 | Выпускное отверстие верхнего продукта |

| 17 | Энергорассеивающее уплотнительное кольцо выходной насадки |

| 19 | Прокладка фланца выходной насадки |

| 20 | Впускная головка |

| 22 | Футеровка входной головки |

| 23 | Нижняя приемная часть впускной головки |

| 24 | Корпус впускной головки |

| 25 | Верхний фланец впускной головки |

| 27 | Нижний фланец впускной головки |

| 28 | Верхняя поверхность футеровки впускной головки |

| 29 | Нижняя поверхность футеровки впускной головки |

| 30 | Цилиндр |

| 31 | Верхняя приемная часть цилиндра |

| 32 | Футеровка цилиндра |

| 33 | Нижняя приемная часть цилиндра |

| 34 | Корпус цилиндра |

| 35 | Верхний фланец цилиндра |

| 37 | Нижний фланец цилиндра |

| 38 | Верхняя поверхность футеровки цилиндра |

| 39 | Нижняя поверхность футеровки цилиндра |

| 40 | Первая коническая секция |

| 41 | Верхняя приемная часть первой конической секции |

| 42 | Футеровка первой конической секции |

| 43 | Нижняя приемная часть первой конической секции |

| 44 | Корпус первой конической секции |

| 45 | Верхний фланец первой конической секции |

| 47 | Нижний фланец первой конической секции |

| 48 | Верхняя поверхность футеровки первой конической секции |

| 49 | Нижняя поверхность футеровки первой конической секции |

| 50 | Вторая коническая секция |

| 51 | Верхняя приемная часть второй конической секции |

| 52 | Футеровка второй конической секции |

| 53 | Нижняя приемная часть второй конической секции |

| 54 | Корпус второй конической секции |

| 55 | Верхний фланец второй конической секции |

| 56 | Выпускной канал нижнего продукта |

| 57 | Нижний фланец второй конической секции |

| 58 | Верхняя поверхность футеровки второй конической секции |

| 59 | Нижняя поверхность футеровки второй конической секции |

| 60 | Крепежный элемент |

| 70 | Первое соединение |

| 72 | Энергорассеивающее уплотнительное кольцо первого соединения |

| 72А | Несущая матрица |

| 72В | Вставки |

| 74 | Верхняя прокладочная плита первого соединения |

| 76 | Нижняя прокладочная плита первого соединения |

| 78 | Прокладка первого соединения |

| 80 | Второе соединение |

| 82 | Энергорассеивающее кольцо второго соединения |

| 84 | Верхняя прокладочная плита второго соединения |

| 86 | Нижняя прокладочная плита второго соединения |

| 88 | Прокладка второго соединения |

| 90 | Третье соединение |

| 92 | Энергорассеивающее уплотнительное кольцо третьего соединения |

| 94 | Верхняя прокладочная плита третьего соединения |

| 96 | Нижняя прокладочная плита третьего соединения |

| 98 | Прокладка третьего соединения |

| 172, 272, 372, 472, 572, 672, 782, 872,1072,1074 | Энергорассеивающее уплотнительное кольцо |

| 172А, 272А, 372А, 472А, 572А, 672А | Несущая матрица |

| 172В, 272В, 372В, 472В, 572В, 672В | Вставки |

| 172С | Решетка или ячеистый элемент |

| 710 | Гидроциклон |

| 730 | Цилиндр |

| 732 | Футеровка цилиндра |

| 733 | Приемная часть нижнего фланца цилиндра |

| 734 | Корпус цилиндра |

| 737 | Нижний фланец цилиндра |

| 739 | Нижняя поверхность футеровки цилиндра |

| 740 | Коническая секция |

| 741 | Верхняя приемная часть конической секции |

| 742 | Футеровка конической секции |

| 744 | Корпус конической секции |

| 745 | Верхний фланец конической секции |

| 748 | Верхняя поверхность футеровки конической секции |

| 739 | Нижняя поверхность футеровки конической секции |

| 780 | Соединение |

| 782 | Энергорассеивающее уплотнительное кольцо |

| 784 | Верхняя прокладочная плита |

| 786 | Нижняя прокладочная плита |

| 788 | Прокладка соединения |

| 872А | Несущая матрица |

| 872В | Твердая износостойкая вставка |

| 833, 841 | Углубленная часть |

| 850 | Суспензия с/ высокой радиальной скоростью/кинетической энергией |

| 832, 842 | Футеровка |

| 848 | Верхняя поверхность футеровки |

| 839 | Нижняя поверхность футеровки |

| 872А | Несущая матрица |

| 837, 845 | Фланец |

| 872С | Промежутки |

| 852 | Суспензия с/ пониженной радиальной скоростью/кинетической энергией |

| 1000 | Насос |

| 1010 | Приводной вал |

| 1020 | Ценртифужное сальниковое уплотнение с сухой набивкой |

| 1030 | Рабочее колесо |

| 1040 | Корпус насоса |

| 1050 | Торцевая крышка |

| 1051 | Приемная часть торцевой крышки |

| 1052 | Ступица |

| 1053 | Приемная часть ступицы |

| 1060 | Соединение(я) |

Осуществление изобретения

На фигурах 1-6 изображен гидроциклон 10, предлагаемый в некоторых вариантах выполнения изобретения. Гидроциклон 10 содержит впуск 12, служащий для подачи разделяемой суспензии. Впуск 12 является частью впускной головки 20, расположенной в верхней области гидроциклона 10. Внизу впускная головка 20 может быть соединена с одним или несколькими цилиндрами 30 и (или) коническими секциями 40, 50. Например, первая коническая секция 40 и вторая коническая секция 50 могут быть обеспечены под одним цилиндром 30, как показано. Конические секции 40, 50 могут сужаться вниз по мере приближения к нижней области гидроциклона 10, как показано.

При работе тонкие фракции суспензии, поступающие через впуск 12, проходят по спиральной части 13 и в конце концов выходят через выпускной канал 16 верхнего продукта, сформированный в выходной насадке 15. Напротив, тяжелые фракции и грубые частицы, содержащиеся в суспензии, выходят из гидроциклона 10 через выпускной канал 56 нижнего продукта, расположенный в самой нижней конической секции 50 или иным образом сформированный в ней. Выпускной канал 56 нижнего продукта может содержать фланец 57 или аналогичную конструкцию, предназначенную для соединения с трубопроводом, разбрызгивающей насадкой, желобом нижнего продукта или другим устройством. Выходная насадка 15 может скрепляться с впускной головкой 20 посредством фланца 14 выходной насадки. Фланец 14 может быть выполнен воедино с выходной насадкой (например путем механической обработки, литьем, плавлением, монолитной деталью), или фланец 14 может быть сформирован из отдельной заготовки и затем скреплен с выходной насадкой 15 путем прессования, склеивания или другим способом, известным в данной области техники. В предпочтительном варианте выполнения выходная насадка 15 может быть из керамического материала, а фланец 14 содержать металлическую основу. Между верхним фланцем 25, находящимся на впускной головке 20, и фланцем 14 выходной насадки может быть обеспечена прокладка 19. Может быть также введено защитное кольцо 11, обеспечивающее крепление и центровку выходной насадки 15 во впускной головке 20.

В показанном частном варианте выполнения защитное кольцо 11 содержит круговую выемку, в которой может располагаться энергорассеивающее уплотнительное кольцо 17. Уплотнительное кольцо 17 устойчиво к износу и выполнено так, чтобы рассеивать энергию, заключенную в движущихся с высокой скоростью суспензиях и частицах, тем самым предотвращая преждевременную эрозию прокладки 19, фланца 25, корпуса 24 впускной головки и защитного кольца 11. В некоторых вариантах выполнения уплотнительное кольцо 17 может содержать полимер, эластомер или их комбинацию, а также износостойкие вставки. Например, уплотнительное кольцо 17 может содержать уретан, эластомер или неопрен с внедренными в него или выплавленными совместно с ним жестко зафиксированными керамическими вставками. Как показано, уплотнительное кольцо 17 может содержать отходящую вниз выступающую часть, концентрически входящую между верхом 28 футеровки 22 впускной головки 20 и выходной насадкой 15. Хотя это отдельно не отражено, специалистам в данной области техники должно быть понятно, что для уплотнительного кольца 17 могут быть использованы другие формы поперечного сечения и другие центрирующие элементы.

Так как в областях установки, охватывающих выходную насадку 15, в общем требуется наличие зазоров относительно футеровки 22 впускной головки, обеспечивающих возможность удаления и установки выходных насадок разного размера, используемых в разных процессах, частицы (в частности угольные частицы), проносящиеся в непосредственной близости к выходной насадке 15, могут выходить из гидроциклона 10 через эти зазоры в областях установки, охватывающих выходную насадку 15. Это явление может приводить к преждевременному износу фланца 25 и других частей корпуса 24 в верхних областях циклона 10, в частности между футеровкой 22 впускной головки и выходной насадкой 15. Адаптивность и сжимаемость эластичного уплотнительного кольца 17, рассеивающего энергию, обеспечивают улучшенные условия, в которых области введения выходной насадки уплотняются без обязательного требования постоянной цементации (науглероживания) выходной насадки гидроциклона 10.

Футеровка 22 впускной головки служит защитой менее прочного корпуса 24 впускной головки от абразивной суспензии, присутствующей в гидроциклоне 10. Нижняя часть корпуса 24 впускной головки содержит нижний фланец 27 впускной головки, выполненный с возможностью сборки с цилиндром 30 или конической секцией 40, 50. Нижний фланец 27 впускной головки имеет приемную часть 23, выполненную с возможностью введения в нее верхней части уплотнительного энергорассеивающего кольца 72 первого соединения, имеющего соответствующую форму.

В частном варианте выполнения, изображенном на фигурах 1-6, цилиндр 30 скреплен с впускной головкой 20 посредством первого соединения 70, в которое входят верхний фланец 35 цилиндра и нижний фланец 27 впускной головки. Как лучше всего видно на фиг.4, верхний фланец 35 имеет приемную часть 31, выполненную с возможностью введения в нее нижней части уплотнительного энергорассеивающего кольца 72 первого соединения, имеющего соответствующую форму. Уплотнительное кольцо 72 служит для рассеяния энергии, заключенной в суспензии, проникающей между нижней поверхностью 29 футеровки 22 впускной головки и верхней поверхностью 38 футеровки 32 цилиндра и имеющей высокие радиальные скорости и центробежные силы.

Для дополнительного уплотнения впускной головки 20 относительно цилиндра 30 между нижним фланцем 27 впускной головки и верхним фланцем 35 цилиндра может быть помещена прокладка 78 первого соединения, например неопреновая прокладка. Прокладка 78 первого соединения защищена от суспензии, проникающей между поверхностями 29 и 38, энергорассеивающим уплотнительным кольцом 72. На противоположных сторонах нижнего фланца 27 впускной головки и верхнего фланца 35 цилиндра введены верхняя прокладочная плита 74 и нижняя прокладочная плита 76, соответственно, предназначенные для поддержания прижимных усилий между цилиндром 30 и впускной головкой 20. Несколько крепежных элементов 60 создают прижимные усилия на прокладочные плиты 74, 76, тем самым прижимая фланцы 27, 35 друг к другу и сдавливая прокладку 78.

Согласно фиг. 5, цилиндр 30 скреплен с первой конической секцией 40 посредством второго соединения 80. Второе соединение 80 включает нижний фланец 37 цилиндра и верхний фланец 45 первой конической секции. Нижний фланец 37 цилиндра имеет нижнюю приемную часть 33, выполненную с возможностью введения в нее верхней части уплотнительного энергорассеивающего кольца 82 второго соединения, имеющего соответствующую форму. Верхний фланец 45 первой конической секции имеет верхнюю приемную часть 41 первой конической секции, выполненную с возможностью введения в нее нижней части уплотнительного энергорассеивающего кольца 82 второго соединения, имеющего соответствующую форму. Уплотнительное кольцо 82 служит для рассеяния энергии, заключенной в суспензии, проникающей между нижней поверхностью 39 футеровки 32 цилиндра и верхней поверхностью 48 футеровки 42 первой конической секции и имеющей высокие радиальные скорости и центробежные силы. Футеровка 32 цилиндра служит защитой корпуса 34 цилиндра от абразивных суспензий, присутствующих в гидроциклоне 10, и футеровка 42 первой конической секции служит защитой корпуса 44 первой конической секции от абразивных суспензий, присутствующих в гидроциклоне 10.

Для уплотнения первой конической секции 40 относительно цилиндра 30 между нижним фланцем 37 цилиндра и верхним фланцем 45 первой конической секции может быть помещена прокладка 88 второго соединения (например неопреновая прокладка). Прокладка 88 второго соединения защищена от суспензии, проникающей между поверхностями 39 и 48, энергорассеивающим уплотнительным кольцом 82 второго соединения. Аналогично, на противоположных сторонах нижнего фланца 37 цилиндра и верхнего фланца 45 первой конической секции введены верхняя прокладочная плита 84 и нижняя прокладочная плита 86. Группа крепежных элементов 60 создает прижимные усилия на прокладочные плиты 84, 86, тем самым прижимая фланцы 37, 45 друг к другу и сдавливая прокладку 88.

Согласно фиг.6 вторая коническая секция 50 скрепляется с первой конической секцией 40 посредством третьего соединения 90. В соединение 90 входят нижний фланец 47 первой конической секции и верхний фланец 55 второй конической секции. Нижний фланец 47 первой конической секции имеет нижнюю приемную часть 43, выполненную с возможностью введения в нее верхней части уплотнительного энергорассеивающего кольца 92 третьего соединения, имеющего соответствующую форму. Верхний фланец 55 второй конической секции имеет верхнюю приемную часть 51, выполненную с возможностью введения в нее нижней части уплотнительного энергорассеивающего кольца 92 третьего соединения, имеющего соответствующую форму. Уплотнительное кольцо 92 служит для рассеяния энергии, заключенной в суспензии, проникающей между нижней поверхностью 49 футеровки 42 первой конической секции и верхней поверхностью 58 футеровки 52 второй конической секции и имеющей высокие радиальные скорости и центробежные силы. Футеровка 52 второй конической секции служит защитой корпуса 54 второй конической секции, выполненного из менее прочного материала, от поступающих абразивных суспензий.

Для уплотнения второй конической секции 50 относительно первой конической секции 40 между нижним фланцем 47 первой конической секции и верхним фланцем 55 второй конической секции помещена прокладка 98 третьего соединения. Прокладка 98 третьего соединения защищена от суспензии, проникающей между поверхностями 49 и 58, энергорассеивающим уплотнительным кольцом 92 третьего соединения. На противоположных сторонах нижнего фланца 47 первой конической секции и верхнего фланца 55 второй конической секции введены, соответственно, верхняя прокладочная плита 94 и нижняя прокладочная плита 96. На второй конической секции 50, вблизи нижней поверхности 59 футеровки второй конической секции может быть обеспечена нижняя приемная часть 53, предназначенная для введения в нее четвертого энергорассеивающего уплотнительного кольца (не показано) или обычного уплотнения или прокладки для улучшения соединения между гидроциклоном 10 и другим устройством, таким как разбрызгивающая насадка, желоб нижнего продукта или отводной канал/трубопровод.

Фигуры 7А-7Г иллюстрируют энергорассеивающее уплотнительное кольцо 72, предлагаемое в вариантах выполнения с фигур 2 и 4. Уплотнительное кольцо 72 содержит полимерную или эластомерную несущую матрицу 72А и некоторое количество вставок 72 В. Вставки 72 В сформированы из износостойкого материала, такого как керамика, керамический композит, карбид (карбид вольфрама, высокоуглеродистая сталь) или другой материал. Хотя показанные на фигурах 7А-7Г вставки 72 В имеют вид сглаженных округлых сфер (например керамических шариковых подшипников), следует заметить, что в некоторых вариантах выполнения вставки 72В могут содержать одну или несколько поверхностных структур, включая ребра, ободки, лунки, выступы или пазы, и могут быть обеспечены как кубы, пирамиды, призмы, скомпонованные или не скомпонованные многогранники (например двенадцатигранники) и т.д. Например, на фиг. 9 приведена фотография вставок 372В, имеющих проходящие экваториально ободковые части.

Для формирования энергорассеивающего уплотнительного кольца 372 вставки 372В плотно размещаются в кольцеобразной полости литейной формы, и затем литейная форма заполняется уретаном или аналогичным полимером или эластомером, в котором вставки 372В переходят во взвешенное состояние в упругой кольцевой матрице 372А. Альтернативно вставки 372В вводятся в кольцеобразную полость литейной формы одновременно с уретаном или аналогичным полимером или эластомером, переводящим вставки в состояние, взвешенное в упругой кольцевой матрице 372А. Хотя это не показано, кольцо 72 может быть сформировано "по месту" в приемных частях 23, 31 путем заполнения их герметиком, например вулканизирующимся при комнатной температуре силиконом, смешанным предварительно с этими вставками. Альтернативно приемные части 23, 31 могут быть перед сборкой гидроциклона заполнены герметиком и вслед за этим вставками, добавляемыми в незагустевший герметик. Сочетание скругленных керамических вставок 72В с упругими свойствами более мягкой эластомерной или полимерной матрицы 72А обеспечивает стойкое к эрозии уплотнительное кольцо 72, способное адаптироваться к изменениям размеров стойких к воздействиям/керамических футеровок 24, 34. Это обеспечивает герметичное уплотнение между уплотнительным кольцом 72 и футеровками 24, 34, тем самым гарантируя, что суспензия, выходящая вдоль поверхно