Устройство для ультразвукового контроля изделий

Иллюстрации

Показать всеИзобретение относится к области неразрушающего ультразвукового контроля изделий и используется при контроле качества продольных и кольцевых швов, а также контроле качества изделий. Устройство для ультразвукового контроля изделий содержит основание с закрепленной на нем стойкой, на которой установлена каретка с датчиком для проведения контроля. Каретка смонтирована на стойке с возможностью осевого перемещения посредством привода и фиксации в заданном положении, на основании с возможностью вращения посредством привода установлен стол, предназначенный для размещения контролируемого изделия, вилка скреплена с рычагом, установленным с возможностью поворота на каретке, на вилке с возможностью поворота на осях смонтирована рамка, в которой на осях с возможностью поворота установлена плита, на плите с возможностью осевого перемещения смонтирована пластина, подпружиненная относительно нее и несущая подпружиненную относительно нее рамку, предназначенную для установки датчика, при этом на поверхности рамки, обращенной к изделию, установлены опоры, предназначенные для контакта с контролируемым изделием. Техническим результатом является расширение функциональных возможностей устройства за счет обеспечения качественного ультразвукового контроля продольных и поперечных сварных и паяных швов. 3 ил.

Реферат

Изобретение относится к области неразрушающего ультразвукового контроля изделий и может найти применение при контроле качества продольных и кольцевых швов, а также контроле качества изделий, в том числе объемных сложной формы, полученных раскаткой, ротационной вытяжкой, например, камер сгорания реактивных двигателей.

Ультразвуковой метод контроля изделий контактным способом является одним из самых распространенных, его использование обеспечивает высокую точность измерений и достаточно просто в применении. Но существует ряд требований, предъявляемых современными ультразвуковыми датчиками: четкий контроль усилия прижима датчика и высокая точность позиционирования точки контакта датчика со сканируемой поверхностью. При этом датчики имеют шаровидную поверхность контакта, а необходимая точка прикосновения для высокой точности результата не должна выходить за рамки 0,5-1 мм2.

Известно устройство для ультразвукового контроля сварных соединений продольно-поперечным сканированием, содержащее направляющую, каретку, шток, подвижно установленный на каретке и закрепленный на штоке преобразователь с механизмом прижима, ось, установленную на каретке с возможностью вращения, жестко установленные на ней программный диск и зубчатое колесо, а также упоры, установленные на направляющей и взаимодействующие в ходе контроля с программным диском, а шток выполнен в виде зубчатой рейки, входящей в зацепление с зубчатым колесом.

(См. авторское свидетельство СССР №1182383, кл. G01N 29/04, 1985 г.).

Известное устройство имеет весьма узкую область применения, так как предназначено для ультразвукового контроля продольных сварных соединений деталей только из магнитных материалов и непригодно для контроля кольцевых сварных соединений изделий из немагнитных материалов. Механизм прижима преобразователя представляет собой магнит, которым рабочая поверхность преобразователя прижимается к поверхности ввода-приема ультразвуковых колебаний в металл изделия. Программный диск устройства сложен по конструкции, при этом программный диск сменный и изготавливается в нескольких вариантах. Механизм поперечного перемещения преобразователя, выполненный в виде зубчатых рейки и колеса, входящих в зацепление друг с другом, не обеспечивает необходимые точностные характеристики для определения глубины залегания выявляемых дефектов.

Известно устройство для ультразвукового контроля кольцевых сварных соединений ручным продольно-поперечным сканированием с магнитным креплением. Устройство снабжено второй дополнительной направляющей, закрепленной в каретке параллельно первой дополнительной направляющей, ходовым винтом с рифленой головкой, установленным в каретке параллельно дополнительным направляющим с возможностью вращения вокруг собственной оси, ходовой винт взаимодействует с ползуном, через прижимное устройство - с призматическим преобразователем.

(См. патент РФ на полезную модель №119118, кл. G01N 29/04, 2012 г.).

Особенностью данного устройства является возможность проведения ультразвукового контроля неметаллических кольцевых сварных соединений за счет намагничивания датчика с обратной стороны контролируемой детали. Недостатком данного устройства является ограниченность метода, возможность контроля только кольцевых швов деталей и только цилиндрической формы, необходимость подведения ответных магнитов с обратной стороны детали, ручная настройка и ручное управление ультразвуковым контролем.

Известно устройство для ультразвукового контроля, содержащее имеющую колесный ход платформу со стойками, предназначенными для установки контрольной аппаратуры. Устройство содержит акустический блок с преобразователями, установленными на плоской планшайбе по ее периметру. Планшайба шарнирно смонтирована посредством вилки на штанге, закрепленной на стойках. Преобразователи снабжены механизмом регулировки их положения по высоте.

Для работы устройство помещают на поверхность сканирования изделия и путем его перемещения осуществляют ультразвуковой контроль, предварительно приведя в рабочее положение акустический блок таким образом, чтобы планшайба с преобразователями расположилась параллельно сканируемой поверхности. При этом должен строго выдерживаться зазор между преобразователями и сканируемой поверхностью. Достигается это путем регулировки преобразователей по высоте механизмом регулировки.

(См. патент РФ на полезную модель №83848, кл. G01N 29/04, 2009 г.) - наиболее близкий аналог.

Известное устройство имеет ограниченную область применения, так как может быть использовано только для контроля изделий больших размеров, имеющих поверхности, близкие к плоским, а кроме того, оно не обеспечивает высокой точности ультразвукового сканирования, так как в процессе контроля при перекатывании устройства по поверхности изделия за счет неровностей на его поверхности постоянно меняются условия контакта датчиков акустических преобразователей с контролируемой поверхностью изделия.

См. патент РФ на полезную модель №83848, кл. G01N 29/04, 2009 г.).) - наиболее близкий аналог.

Техническим результатом настоящего изобретения является расширение функциональных возможностей устройства за счет обеспечения качественного ультразвукового контроля продольных и поперечных сварных и паяных швов, а также обеспечение контроля изделий широкого спектра форм и размеров.

Указанный технический результат обеспечивается за счет того, что в устройстве для ультразвукового контроля изделий, содержащем основание с закрепленной на нем стойкой, на которой установлена каретка, несущая датчик для проведения контроля, новым является то, что каретка смонтирована на стойке с возможностью осевого перемещения посредством привода и фиксации в заданном положении, на основании с возможностью вращения посредством привода установлен стол, предназначенный для размещения контролируемого изделия, вилка скреплена с рычагом, установленным с возможностью поворота на каретке, на вилке с возможностью поворота на осях смонтирована рамка, в которой на осях с возможностью поворота установлена плита, на плите с возможностью осевого перемещения смонтирована пластина, подпружиненная относительно нее и несущая подпружиненную относительно нее рамку, предназначенную для установки датчика, при этом на поверхности рамки, обращенной к изделию, установлены опоры, предназначенные для контакта с контролируемым изделием.

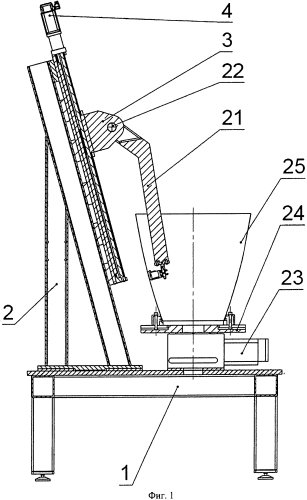

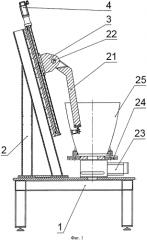

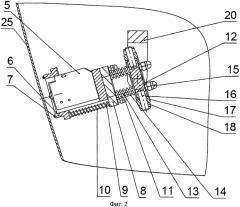

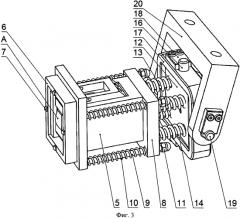

Сущность заявленного изобретения поясняется графическими материалами, на которых:

- на фиг. 1 - устройство для ультразвукового контроля изделий, вертикальный разрез;

- на фиг. 2 - положение рамки устройства с датчиком относительно изделия в процессе сканирования;

- на фиг. 3 - измерительный блок устройства, общий вид.

Устройство для ультразвукового контроля изделий содержит основание 1 с закрепленной на нем стойкой 2, в направляющих (позицией не обозначены) которой установлена каретка 3, имеющая возможность перемещения и фиксации в заданном положении посредством привода 4, который может быть смонтирован на стойке или основании.

Устройство оснащено ультразвуковым датчиком 5, выполненным в виде пластины со сферической контактной поверхностью «А».

Ультразвуковой датчик установлен в направляющей рамке 6. На торце рамки имеются опоры 7, имеющие возможность контакта с подлежащим контролю изделием.

Направляющая рамка 6 с возможностью осевого возвратно-поступательного перемещения смонтирована на плите 8 посредством шпилек 9 и подпружинена относительно нее пружинами 10, надетыми на шпильки 9. Усилие затяжки пружин регулируется резьбовыми заглушками 11, навинченными на резьбовые концы шпилек.

Пластина 8 с возможностью осевого возвратно-поступательного перемещения смонтирована на плите 12 посредством шпилек 13 и подпружинена относительно нее пружинами 14, усилие затяжки которых регулируется резьбовыми заглушками 15, навинченными на резьбовые концы шпилек 13. Пружины 14 обеспечивают необходимое усилие прижима датчика 5 к поверхности контролируемой детали. Усилие сжатия пружин 10 меньше усилия сжатия пружин 14.

Плита 12 посредством осей 16 соединена с поворотной рамкой 17. Оси 16 закреплены при помощи планок 18. Плита 12 имеет возможность поворота на осях 16 внутри поворотной рамки, которая, в свою очередь, посредством осей 19 соединена с вилкой 20 с возможностью поворота относительно осей 19. Детали, поименованные позициями 5-20, образуют измерительный блок. Вилка 20 скреплена с рычагом 21, смонтированным на оси 22 механизма (не показан) его поворота относительно каретки 3.

На основании 1 с возможностью вращения посредством поворотного привода 23 установлен поворотный стол 24, предназначенный для установки и фиксации подлежащей контролю детали 25.

Таким образом, устройство для ультразвукового контроля изделий способно выполнять три управляемых движения: вращение контролируемого изделия относительно оси вращения поворотного стола 24, поступательное перемещение по оси движения каретки 3 с рычагом 21 и поворот данного рычага. При таком конструктивном решении рамка 6 с установленным в ней датчиком 5 имеет возможность поворачиваться вокруг двух взаимно перпендикулярных осей и соответственно выставляться перпендикулярно поверхности контролируемого изделия любой формы.

Устройство для ультразвукового контроля изделий работает следующим образом. Работу устройства рассмотрим на примере контроля кольцевых и продольных паяных швов сопла ракетного двигателя.

Для проведения контроля сопло 25 устанавливают и фиксируют на столе 24. В рамку 6 устанавливают датчик 5 и соединяют его с аппаратной частью прибора ультразвукового контроля, который является известным и не составляет предмета патентной охраны.

Для контроля кольцевого шва посредством привода 4 перемещают каретку 3 в положение, при котором контактная поверхность «А» датчика 5 располагается на контролируемом шве. Включают аппаратуру контроля и привод вращения стола 24. Производят контроль паяного шва. Для контроля продольного шва поворотом стола устанавливают изделие таким образом, что его подлежащий контролю шов совмещен с измерительной поверхностью датчика, а контроль осуществляют осевым перемещением посредством привода 4 каретки 3.

При начале работы и повороте рычага 21 происходит перемещение измерительного блока до соприкосновения контактной поверхности датчика 5 с поверхностью контролируемой детали 25. При этом датчик 5 будет выставлен перпендикулярно контролируемой поверхности за счет направляющей рамки 6 и системой позиционирования датчика по двум осям. Это даст возможность выставить датчик 5 в заданное положение по отношению к контролируемой поверхности, в котором он будет опираться на измеряемую поверхность необходимым пятном контакта. Далее при повороте рычага 21 происходит сжатие более слабых пружин, и сферическая поверхность датчика доходит до соприкосновения с поверхностью контролируемой детали. Последующее вращение рычага 2 будет приводить к сжатию силовых пружин 15, жесткость которых будет обеспечивать усилие прижима датчика. В зависимости от жесткости пружин рассчитывается величина их сжатия для обеспечения необходимого усилия прижима сферической поверхности датчика к поверхности контролируемой детали. С помощью приводов можно провести контроль качества изготовления детали по всей ее поверхности.

Устройство просто, конструктивно и надежно в работе, позволяет в автоматизированном режиме проводить контроль качества паяных и сварных соединений, а также контроль толщины стенки изделия и наличия в нем дефектов в виде трещин и раковин Устройство позволяет контролировать изделия, выполненные как из магнитных, так и из немагнитных металлов, при этом при его работе полностью исключены ручные операции, весь процесс контроля автоматизирован.

Устройство для ультразвукового контроля изделий, содержащее основание с закрепленной на нем стойкой, на которой установлена каретка, несущая датчик для проведения контроля, отличающееся тем, что каретка смонтирована на стойке с возможностью осевого перемещения посредством привода и фиксации в заданном положении, на основании с возможностью вращения посредством привода установлен стол, предназначенный для размещения контролируемого изделия, вилка скреплена с рычагом, установленным с возможностью поворота на каретке, на вилке с возможностью поворота на осях смонтирована рамка, в которой на осях с возможностью поворота установлена плита, на плите с возможностью осевого перемещения смонтирована пластина, подпружиненная относительно нее и несущая подпружиненную относительно нее рамку, предназначенную для установки датчика, при этом на поверхности рамки, обращенной к изделию, установлены опоры, предназначенные для контакта с контролируемым изделием.