Способ переработки изношенных шин

Иллюстрации

Показать всеИзобретение относится к способу переработки изношенных шин. Согласно способу шину предварительно разделяют на продольные полосы, отличающиеся по своим конструктивным особенностям. Обрабатывают внутреннюю и внешнюю стороны полос раздельно, с получением от каждой полосы группы конечных материалов, в виде тонкоизмельченных резинового и/или кордового порошков дисперсностью 0,1-0,5 мм, разнородных по своему физико-химическому составу и свойствам, и, освобожденных от резины, армированных пластин или троса. Обработку борта производят по всему периметру до получения формы окружности, с припуском резины от металла бортового кольца 3-5 мм. Изобретение обеспечивает повышение эффективности обработки шин при снижении энергозатрат. 3 ил.

Реферат

Способ переработки изношенных шин относится к утилизации всех видов, типов и размеров изношенных шин, в том числе и с металлокордом - легковых, авиационных, карьерных самосвалов, сельскохозяйственных, и может быть использован для извлечения вторичных ресурсов, в виде тонкоизмельченных резинового и кордового порошков, армированных пластин и троса, без дополнительной переработки.

Возрастающий объем производства шин во всем мире приводит к автоматическому росту накопления изношенных шин. Только в России ежегодно накапливаются свыше 1,0 млн шт. шин, а во всем мире накапливается около 1,0 млрд тонн.

В мире в той или иной степени распространены следующие технологии переработки изношенных шин (ИШ):

- сжигание, использование в качестве топлива для получения электроэнергии (США, Италия, Япония);

- переработка в регенерат (Россия, США, Германия и т.д.);

- пиролиз измельченных шин (в бескислородной среде, в вакууме);

- набухание ИШ в специальных смесях;

- термическая деструкция ИШ в тяжелых маслах;

- криогенная технология.

Из всего многообразия наибольшее применение нашли:

- сжигание;

- переработка в регенерат, в крошку с применением криогенной технологии.

Путем сжигания можно переработать (утилизировать) большое количество ИШ, но способ неэффективен как с экономической точки зрения (дорогое оборудование для сжигания при температурах 1000°С), так и с экологической (загрязнение воздуха).

Переработка в регенерат с помощью криогенной технологии неэкономична, т.к. конечный продукт (крошка резиновая) по стоимости приближается к стоимости каучука. Экология также оставляет желать лучшего, т.к. применение жидкого азота в больших количествах вызывает повышенную опасность при работе с ним.

Известен «Способ переработки изношенных покрышек» по патенту RU 2128115 от 04.04.1997, опубликовано 27.03.1999, МПК6 В29В 17/00, В29В 17/02, при котором отделяют бортовые кольца от покрышки, разрезают ее вдоль образующей, измельчают при нормальных условиях в три стадии. На первой и второй стадиях используют измельчители валкового типа с наборами фрез с расстоянием между ними 50-100 мм и в измельчителеле второй ступени используют калибрующую решетку с отверстиями размером 10-40 мм в диаметре. Затем фракционируют полученный измельченный вулканизат и тонко измельчают на третьей стадии с последующей сепарацией и фракционированием на сите измельченного вулканизата и последующей его переработкой путем смешения с вулканизующим агентом и пластификатором и переработку полученной композиции методом прессования. Измельчение на третьей стадии осуществляют в аппарате экструзионного типа в условиях сдвиговых деформаций, достаточных для вскрытия текстильного и металлического корда без его дополнительного измельчения. Операцию фракционирования осуществляют через сито с размером ячеек 1-5 мм. Для смешения измельченного вулканизата с вулканизирующим агентом и пластификатором используют аппарат со смесительным ротором лопастного типа с частотой вращения ротора 300-1000 об/мин, степенью заполнения аппарата 2-20% в течение 7-60 с. Компоненты в композиции имеют следующее соотношение, мас.ч.: измельченный вулказитат 100, вулканизирующий агент 1-5, пластификатор 1-5. Прессование осуществляют в пресс-форме пуансонного типа при температуре 143-180°С, давлении 4-20 ΜΠΑ в течение 10-40 мин.

Данный способ сложен в исполнении и требует больших затрат энергии: для получения исходного продукта необходимо разнообразное дополнительное специальное оборудование для каждой ступени, невозможно прямое применение измельченного вулканизата из-за крупной фракционности исходного продукта 1-4 мм, требуется приготовление дисперсной вулканизуемой композиции, которая требует дополнительные ингредиенты, специальное оборудование.

Известен «Способ измельчения изношенных покрышек» по патенту RU 2021894 от 17.11.1992, опубликовано 30.10.1994, МПК5 В29В 17/00, при котором покрышку разрезают на протекторную и боковые части и подвергают их последующей обработке, при этом последующую обработку осуществляют механическим нанесением на заданную глубину до корда параллельных насечек, расположенных под разными углами относительно поверхности покрышки, а затем эту поверхность зачищают; насечку наносят вращающимся режущим инструментом; зачистку корда осуществляют иглофрезой.

Данный способ не позволяет получить конечный продукт фракционностью 0,1-0,5 мм, обрабатывать шины больших габаритов, обрабатывать шины в экономном режиме из-за наличия ручного труда и трудоемкой операции нанесения насечки, механизировать технологический процесс и исключить ручной труд.

Известны «Способ переработки изношенных покрышек и технологическая линия для его реализации» по патенту RU 2194616 от 13.06.2001, опубликовано 20.12.2002, МПК7 В29В 17/00, Β29Κ 21/00, при котором на технологическую линию подают изношенные покрышки на переработку в транспортно-складских контейнерах, в которые покрышки укладывают одинаковым образом; осуществляют мойку покрышек, а затем постадийное измельчение в четыре этапа; после измельчения на первой стадии и последующей классификации по размеру, материал загружают в бункер-усреднитель, откуда подают материал на вторую стадию измельчения, после которой выделяют металлический и текстильный корды, и классифицируют по заданным фракциям.

Данный способ и технологическая линия сначала осуществляют многостадийно полное измельчение шины с последующим многостадийным же разделением отходов на резину, металл и тканевые отходы, что изменяет механические и физико-химические свойства исходных материалов и не позволяет их использовать вторично, без дополнительной переработки, что требует дополнительных энергозатрат.

Наиболее близким техническим решением является «Способ механического измельчения резины и устройство для его осуществления» по патенту RU 2239555 от 03.06.2002, опубликовано 10.11.2004, МПК7, В29В 17/00, В29К 21/00, при котором на вращающуюся покрышку воздействуют иглофрезой, в виде пучков стального троса, со скоростью резания резины, превышающей скорость распространения в ней фронта волны от единичного механического импульса, измельчают как резину покрышки, так и корд, который при дисперсности крошки, получаемой данным способом, составляет 0,2 мм, а металлокорд, в виде кусочков проволоки, отделяют на магнитном сепараторе.

Данный способ предполагает измельчение резины вместе с металлическим кордом, с последующим сепарированием магнитным сепаратором, что требует дополнительных энергозатрат и оборудования.

Анализ существующих технологий показал, что для всех них характерна одна существенная черта - высокая энергозатратность и, часто, экологически опасное производство.

Задачей предлагаемого технического решения является оптимизация процесса утилизации всех видов, типов и размеров изношенных шин, в том числе и с металлокордом, таких как шины для легковых автомобилей, карьерных самосвалов, сельскохозяйственных машин, для авиационной техники, при снижении энергозатрат.

Поставленная задача решена за счет способа переработки изношенных шин, путем механического измельчения покрышки, при этом предварительно шину разделяют на продольные полосы, отличающиеся по своим конструктивным особенностям, обрабатывают части полос по отдельности, с получением от каждой полосы группы конечных материалов, в виде тонкоизмельченных резинового и/или кордового порошков дисперсностью 0,1-0,5 мм, разнородных по своему физико-химическому составу и свойствам, и, освобожденных от резины, армированных пластин или троса.

Раздельное измельчение полученных полос из изношенной шины, с учетом конструктивных особенностей шины, и раздельное измельчение отдельных частей каждой полосы, с учетом технологии изготовления шины, позволяют, оптимально, наикратчайшим путем, без дополнительной обработки и без применения дополнительного оборудования сразу получить группу порошков дисперсностью 0,1-0,5 мм, разнородных по своему физико-химическому составу и свойствам, готовых к применению в различных отраслях народного хозяйства, и, освобожденных от резины, армированных пластин или троса.

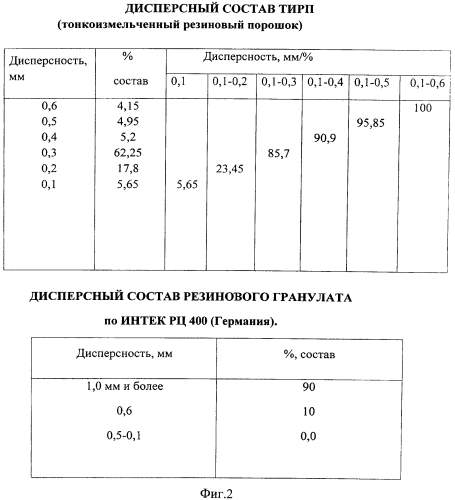

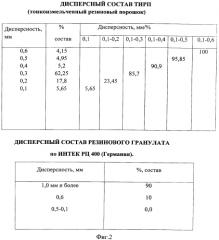

Способ переработки изношенных шин иллюстрирован результатами испытаний по ТУ 38 108007-91 «Тонкоизмельченный резиновый порошок», где на фиг. 1 - технические требования порошка по ТУ 38 108007-90, на фиг. 2 - дисперсный состав порошка, на фиг. 3 - результаты физико-химического анализа порошка.

Способ переработки изношенных шин осуществляют следующим образом.

На шинах делают один поперечный разрез, после чего шины разрезают в продольном направлении на узкие полосы: одна полоса - протектор, две полосы - боковины и две бортовые полосы, имеющие свои конструктивные особенности, содержащие различные материалы и резины, отличающиеся по своему физико-химическому составу и свойствам.

Каждая полоса имеет внешнюю сторону и внутреннюю сторону, резина которых тоже отличается по своим физико-химическим свойствам.

Поскольку смешение резин от разных частей с разным составом и свойствами ухудшает качество конечного продукта (порошка), а получение разных порошков резины, однородных по составу и свойствам, наоборот, повышают их ценность при их последующем использовании, переработку всех частей и сторон производят раздельно.

Деление на полосы, при осуществлении способа, дает возможность производить обработку полос со всех сторон, внешнюю сторону и внутреннюю сторону раздельно, и сразу обеспечивает получение нескольких групп разнородных конечных материалов дисперсностью 0,1-0,5 мм, однородных по своему физико-химическому составу и свойствам, что оптимизирует процесс получения конечного продукта, готового к вторичному использованию, без лишних энергозатрат.

В результате переработки протектора получают продукты переработки в виде тонкоизмельченного резинового порошка внешней стороны, где используют самую качественную резину, тонкоизмельченного резинового порошка нижней стороны и очищенную армированную полосу, готовую для дальнейшего использования, например, в качестве амортизирующих и шумопоглащающих прокладок под рельсы, для настила полов в свинарнике и коровнике.

Это также позволяет оптимизировать процесс переработки шин за счет исключения энергозатрат на магнитное сепарирование и на перевод металлокорда в металлолом, повышения качества и однородности резинового порошка, сокращения количества применяемого оборудования и количества технологических операций переработки.

Обработку боковины производят также отдельно с внешней и с внутренней стороны. Поскольку внутренняя сторона боковины, как правило, состоит из тканевого корда, а выделение ткани в чистом виде очень сложная техническая задача, тканевый корд перерабатывают совместно с резиной и получают тонкоизмельченный кордовый порошок, смесь резины и синтетических волокон дисперсностью 0,1-0,5 мм, который применяют, например, для сбора разлитой нефти и тампонирования нефтяных скважин.

Обработку борта (бортового кольца) производят по всему периметру до получения формы окружности, с припуском резины от металла бортового кольца 3-5 мм, с получением конечного продукта «армированный трос», и тонкоизмельченного кордового порошка, в виде смеси резины и тканевых синтетических волокон, дисперсностью 0,1-0,5 мм, что также позволяет оптимизировать процесс переработки, то есть исключить энергозатраты на магнитное сепарирование и на перевод металлокорда в металлолом, исключить затраты на изготовление и частую замену дорогостоящего режущего инструмента, повысить качество и однородность резинового порошка, сократить количество применяемого оборудования и количество технологических операций переработки.

Высокие качества порошка подтверждены результатами лабораторных исследований (фиг. 2).

Физико-химические свойства подтверждены документом, действующим на территории РФ (ТУ 38 108007-91) (фиг. 1, 3).

Порошок резины дисперсностью 0,1-0,5 мм, который не получает ни одна технология в мире, является оптимальным заменителем каучука, что делает способ экономически привлекательным, а предлагаемый технологический подход к переработке изношенных шин открывает реальные возможности занять лидирующее место в данной области как на внутреннем, так и на внешнем рынке.

Способ универсален для всех типов шин, мобилен, гибок, автономен, что позволяет организовать переработку изношенных шин, ТБО и других отходов в местах их скопления с производительностью от сотен тонн в год до нескольких тысяч тонн в год.

Техническим эффектом способа является полная утилизация всех видов, типов и размеров изношенных шин, в том числе и с металлокордом, таких как шины для легковых автомобилей, карьерных самосвалов, сельскохозяйственных машин, для авиационной техники, оптимизировано, с низкими энергозатратами, с получением от каждой полосы группы конечных материалов, в виде тонкоизмельченных резинового и кордового порошков дисперсностью 0,1-0,5 мм, разнородных по своему физико-химическому составу и свойствам, для последующего применения, минуя процесс регенерации, и, освобожденных от резины, армированных пластин и троса, и с возвратом в хозяйственный оборот других структурных составляющих шины в виде металлокорда и металла бортовых колец (проволока, лента, трос), с сохранением их механических и физико-химических свойств, готовых для дальнейшего использования, например, в качестве амортизирующих и шумопоглащающих прокладок под рельсы, для настила полов в свинарнике и коровнике.

Способ переработки изношенных шин путем механического измельчения покрышки, отличающийся тем, что предварительно шину разделяют на продольные полосы, отличающиеся по своим конструктивным особенностям, обрабатывают внутреннюю и внешнюю стороны полос раздельно, с получением от каждой полосы группы конечных материалов, в виде тонкоизмельченных резинового и/или кордового порошков дисперсностью 0,1-0,5 мм, разнородных по своему физико-химическому составу и свойствам, и, освобожденных от резины, армированных пластин или троса, при этом обработку борта производят по всему периметру до получения формы окружности, с припуском резины от металла бортового кольца 3-5 мм.