Способ макетного моделирования движения подвижного состава по рельсовому пути и конструкция для его осуществления

Иллюстрации

Показать всеИзобретение относится к стендовым конструкциям для проведения макетных исследований моделирования динамики движения подвижного состава железнодорожного транспорта в прямых и кривых участках пути. Способ макетных исследований моделирования движения подвижного состава по рельсовому пути характеризуется тем, что фиксация тележки перед спуском производится при помощи спускового механизма путем накатывания тележки на горку разгона до тех пор, пока первая по ходу движения ось колесной пары не начнет упираться в носик крючка, который опускается вниз по мере дальнейшего движения тележки до попадания набегающей оси в выемку на крючке, после чего под действием силы тяжести противовеса крючок возвращается в исходное положение, тем самым фиксируя тележку на месте спуска. Конструкция для осуществления указанного способа макетных исследований моделирования движения подвижного состава по рельсовому пути характеризуется тем, что спусковой механизм тележки состоит из крючка с противовесом, закрепленным на основании при помощи винта и имеющим возможность свободного поворота. 2 н.п. ф-лы, 17 ил.

Реферат

Изобретение относится к стендовым конструкциям для проведения макетных исследований моделирования движения подвижного состава железнодорожного транспорта в прямых и кривых участках пути.

Нередко случается ситуация, когда при создании принципиально новых технических объектов отсутствуют инженерные методики их проектирования и апробированные методы технических расчетов, не говоря уже об отсутствии достоверных математических моделей таких объектов. Все эти обстоятельства требуют создания и экспериментального исследования образцов создаваемых технических объектов. В настоящее время для проверки эффективности работы перспективных конструкций подвижного состава необходимо создание опытных образцов в натуральную величину и их испытание, что становится весьма дорогостоящим и долговременным занятием, а зачастую заранее невыполнимым для большинства исследователей, особенно если это связано с исследованием узла взаимодействия «колесо-рельс» при движении подвижного состава в прямых и кривых участках пути.

Проведение макетных исследований дает возможность экспериментального подтверждения теоретической идеи при разработке перспективной конструкции подвижного состава на реальных физических макетах, отображающих основную суть конструкции. Для чего исследуемый объект создается в виде макета - уменьшенной копии, используя методы анализа размерностей и теорию подобия с учетом автомодельности процессов по отдельным определяющим критериям, что позволяет на начальном этапе подтвердить перспективность разработки, не создавая дорогостоящие опытные образцы в натуральную величину. Такие исследования существенно снижают стоимость и сокращают время создания и отработки натурных объектов.

Общим подходом для исследования движения перспективных конструкций экипажной части подвижного состава в лабораторных условиях известными учеными был принят метод проведения исследований на основе макетов в виде стенда. Стенд макетных исследований представляет собой уменьшенную в определенном масштабе копию рельсового пути, по которому движется исследуемая единица подвижного состава, параметры движения которой фиксирует измерительная система.

Наиболее близким прототипом стенда макетных исследований движения подвижного состава является макет, разработанный по системе критериев моделирования на основании геометрической афинности. Данный метод моделирования разработан в Брянском институте транспортного машиностроения ученым А.А. Камаевым [1, 2].

На основании данного метода перед изготовлением стенда или модели определяют реальные геометрические размеры исследуемого подвижного состава или конструкции пути для определения уравнений геометрической связи. После определения уравнений геометрической связи находят критерии моделирования математически в два приема. Вначале находятся критерии подобия, как для подобной системы, а затем осуществляется переход от критериев подобия к искомым критериям путем введения множителей афинности на основании простых математических моделей движения подвижного состава по рельсовому пути в кривых участках. Определение критериев подобия выполнено методом анализа размерностей.

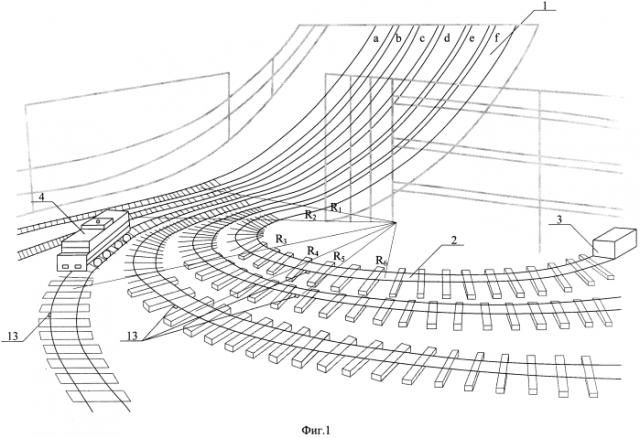

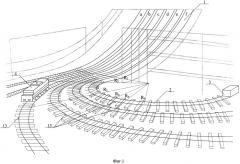

Полученная система критериев моделирования позволила разработать стенд макетных экспериментальных исследований взаимодействия подвижного состава в кривых участках пути. Стенд макетных экспериментальных исследований А.А. Камаева представляет собой совокупность рельсовых путей (а, b, с, d, е, f и т.д.) различных радиусов (R1, R2, R3, R4, R5, R6 и т.д.), каждый из которых состоит из трех частей: горки разгона 1, кривого участка пути 2 и участка торможения 3 (фиг. 1).

Стенд работает следующим образом.

Модель подвижного состава 4 при помощи подъемного механизма устанавливается на определенную высоту разгонной горки 1 выбранного рельсового пути (а, b, с, d, е, f и т.д.). При готовности начать эксперимент тележка 4 отпускается и под действием силы тяжести приходит в движение, что позволяет ей (в зависимости от начальной высоты положения на горке разгона 1) достичь определенной скорости прохождения кривой 2 радиусом (R1, R2, R3, R4, R5, R6 и т.д.), в зависимости от выбранного пути (фиг. 1). После прохождения кривого участка 2 модель 4 останавливается на участке торможения 3.

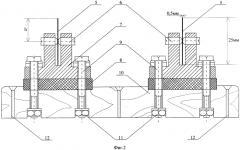

В качестве рельсов приняты стальные ленты 5 высотой 25 мм и толщиной 0,5 мм (фиг. 2). Рельс крепится между двумя винтами 6. Жесткость рельса в поперечном направлении можно менять за счет изменения высоты h ленты 5, выступающей над сферическими головками винтов 6. Крепления пути 7 размещаются на деревянной шпале 10. Между креплением пути 7 и шпалой 10 устанавливаются упругие элементы 8 (микропористая резина). При необходимости жесткость пути стенда регулируют динамометрическим ключом за счет сжатия упругих элементов 8 при помощи затяжки или отпуска болтов 9 и гаек 11. Шпалы пути 10 при помощи саморезов 12 крепят к балласту стенда.

Перед проведением макетных исследований проводят общую подготовку стенда, которая заключается в подготовке пути и модели подвижного состава, а также измерительной системы. Проверяют размеры и определяют весовые характеристики модели. При помощи специальных весов производят контроль равенства фактического давления каждого колеса колесной пары на рельс, чего добиваются регулировкой жесткости и высоты рессорного подвешивания модели подвижного состава. Контролируют радиус кривой наружного рельса по шаблону и укладку рельсов в кривой по уровню, ширину пути штангенциркулем и его жесткость за счет сжатия упругих элементов 8 при помощи затяжки или отпуска болтов 9 и гаек 11 динамометрическим ключом (фиг. 2).

Подготовка измерительной системы заключается:

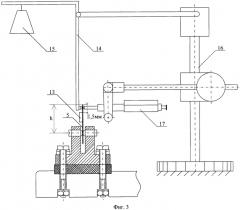

- в построении или при необходимости уточнении тарировочных графиков деформации пути для определения значения бокового давления гребня колеса на наружный рельс при движении модели подвижного состава. Для этого в кривом участке пути выбирают место установки датчика 13 (фиг. 1). Датчик измерения бокового давления 13 приклеивают с наружной стороны рельса на расстоянии 1,5 мм от верхней кромки рельса (фиг. 3). Экспериментальный участок пути в месте установки датчика 13 тарируют при помощи рычага 14, набора гирь 15 и стойки 16 с записью сил и деформаций. Тарировка производится нагружением гирями разновеса 15 рычага 14 с постепенным увеличением нагрузки. Для каждого нагружения определяют показание датчика 13 и показания деформации пути по индикатору часового типа 17, которые заносят в таблицу. На основании таблицы строят тарировочный график;

- для определения скорости движения модели подвижного состава по рельсовому пути производится установка контактов на рельсах через определенное расстояние друг от друга.

В проведении испытаний участвуют 3-4 исследователя. Параметры движения модели подвижного состава фиксируют при помощи измерительной системы следующим образом:

- численное значение бокового давления гребня колеса на наружный рельс при движении модели подвижного состава по рельсовому пути определяют по пересчету показаний датчика 13 с помощью тарировочного графика;

- скорость движения модели определяют путем деления длины участка пути на длительность момента времени при прохождении моделью данного участка между двумя установленными контактами.

На основании современных требований к проведению экспериментальных макетных исследований в конструкции исполнения стенда Камаева А.А. можно выделить следующие недостатки:

- поверхность катания рельса представлена в виде металлической полоски толщиной 0,5 мм, а не полноценного профиля, что не позволяет получать достоверную информацию о взаимодействии системы «колесо-рельс» при проведении испытаний перспективных конструкций ходовых частей подвижного состава;

- работа стенда предусматривает проведение макетных исследований только в кривых участках пути, что является недостаточным для проведения комплексного исследования движения подвижного состава по рельсовому пути (виляние подвижного состава при движении на прямых участках пути и т.д.);

- используемый метод перерасчета размеров исследуемых конструкций подвижного состава при создании их макетов по системе критериев моделирования на основании геометрической афинности может занять много времени (а иногда и не возможным мероприятием) при применении современных не линейных математических моделей движения подвижного состава по рельсовому пути для перспективных конструкций ходовых частей подвижного состава;

- согласно программе испытаний в проведении экспериментов для фиксации и дальнейшей обработки полученных данных параметров движения модели подвижного состава необходимо участие 3-4 человек, что является достаточно трудозатратным процессом;

- не совершенность измерительной системы, заключающейся в малом количестве измеряемых параметров движения (скорость и боковое давление гребня колеса на наружный рельс), установке статических аналоговых датчиков только на модели пути, а не на модели подвижного состава, не дает возможности получения более достоверной картины природы движения модели подвижного состава по рельсовому пути.

Вторым наиболее близким прототипом стенда макетных исследований движения подвижного состава является макет, сделанный по теории подобия механических систем в масштабе 1:20 ученым Шиллером В.В. из ФГБОУ ВПО ОмГУПС [3, 4].

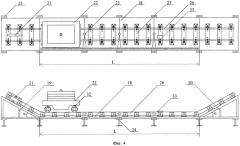

Стенд представляет собой участок рельсового пути длиной L, который располагается на балласте 18 между двумя горками 19 и 20, имеющими одинаковый угол наклона α (фиг. 4). Горка 19 предназначена для спуска и отдачи модели 22, а горка 20 только для ее отдачи. Горка спуска-отдачи 19 оборудована спусковым механизмом 21 для точного позиционирования модели 22 в момент спуска. Для возможности изменения параметров верхнего строения пути в поперечном направлении (возвышение рельсов, неровности пути) конструкция стенда подвешена на специальных регулируемых стойках 24. Регулировка высоты опорных стоек осуществляется за счет поворота барашков 25. Балласт 18 в продольном направлении состоит из частей, соединенных между собой шарнирами 23 с вертикальной осью. Шарнирное соединение 23 частей балласта 18 и перестановка стоек 24 позволяет формировать траекторию рельсовой колеи, соответствующей прямому или кривому участку пути. При этом при переводе из прямого в кривой участок пути компенсация разности длины рельсовых нитей обеспечивается путем увеличения зазоров между рельсовыми стыками на наружной плети и уменьшения зазоров во внутренней плети кривого участка.

В качестве модели рельса взята металлическая полоска 26, которая с помощью болтов 28 крепиться к кронштейнам 29 к металлической шпале 27 (фиг. 5). Между кронштейнами 29 и моделью рельса 26 установлены регулировочные шайбы 30 для задания необходимой ширины рельсовой колеи. Кронштейны 29 выполнены в виде металлических уголков, которые приварены к основанию шпалы 27. Шпалы 27 крепятся к балласту 18 с помощью саморезов 31.

После отпуска крючка спускового устройства 21 модель подвижного состава 22 приходит в движение и начинает набирать скорость в результате действия силы тяжести модели (фиг. 4). В момент выкатывания на прямой участок пути потенциальная энергия от действия силы тяжести полностью переходит в кинетическую, в результате чего модель подвижного состава 22 развивает максимально возможную скорость движения. Дальнейшее движение модели подвижного состава 22 по участку пути L происходит по инерции до вкатывания на некоторую высоту горки отдачи 20. При вкатывании модели на горку отдачи кинетическая энергия движения модели подвижного состава 22 преобразуется в потенциальную энергию силы тяжести модели, в результате чего в крайнем верхнем положении скорость модели подвижного состава 22 становится равной нулю. После чего модель 22 начинает движение в обратном направлении до горки разгона-отдачи 19 и назад по принципу маятника. Такая ситуация продолжается до полной остановки модели подвижного состава 22 в результате постепенной потери энергии при движении за счет действия сил трения в точках контакта колес с рельсовым путем, работы упругих элементов рессорного подвешивания и подшипниковых узлов.

В процессе движения модели подвижного состава по прямому участку пути между горкой разгона-отдачи и горкой отдачи снимаются следующие параметры движения:

- уровень шума, издаваемый при движении модели подвижного состава по рельсовому пути;

- длина пути, пройденного моделью;

- виброускорения буксы колесной пары;

- траектория движения модели подвижного состава.

В период времени, когда модель подвижного состава 22 движется по принципу маятника от горки разгона-отдачи 19 до горки отдачи 20 и обратно, она проезжает по прямой некоторое расстояние, которое замеряют с помощью стандартных метровых линеек, прикрепленных к балласту рядом со шпалами. Расстояние, которое проезжает модель подвижного состава 22, зависит от характеристик пути и самой модели.

При движении тележки по рельсовому пути стенда снимается уровень шума и виброускорения буксы колесной пары. Для определения виброускорений буксы колесной пары при движении модели 22 используется пьезодатчик, который устанавливается на буксу колеса 32. Для замера уровня шума в определенном месте рельсового пути в момент прохода тележки производится установка датчика 33 на выбранную шпалу.

Регистрация траектории движения модели производится с использованием лазерного излучателя, луч которого проецируется на экран.

На основании современных требований к проведению экспериментальных макетных исследований в конструкции исполнения стенда Шиллера В.В. можно выделить следующие недостатки:

- из-за того, что в системе измерения присутствуют аналоговые датчики при проведении экспериментов для фиксации и дальнейшей обработки полученных данных параметров движения модели подвижного состава, необходимо участие минимум трех человек, что является достаточно трудозатратным процессом;

- не совершенность измерительной системы, заключающейся в малом количестве измеряемых параметров движения (уровень шума движения тележки и виброускорения на отдельной буксе колесной пары, длины пройденного пути, траектории движения модели).

- работа аналогового датчика на буксе колесной пары для замера виброускорения требует связи при помощи проводов со стационарной станцией контроля измерения, что создает постоянную разность дополнительных сопротивлений движению модели подвижного состава по рельсовому пути, что существенно ухудшает точность измерений, и делает неудовлетворительными результаты моделирования.

- выбранный масштаб стенда 1:20 не позволяет обеспечить заданную точность изготовления макетов верхнего строения пути и подвижного состава, что влияет на характеристики получаемых при измерении динамических параметров движения исследуемых моделей подвижного состава;

- перевод рельсового пути из прямого в кривой участок обеспечивается путем увеличения зазоров между рельсовыми стыками на наружной плети и уменьшения зазоров во внутренней плети кривого участка. Увеличенные зазоры между рельсовыми стыками и физическая не компенсация разности длины рельсовых нитей неблагоприятно сказывается на динамике движения макетов подвижного состава по рельсовому пути и, соответственно, на качестве результатов моделирования, что также ухудшает результаты моделирования.

Для устранения недостатков рассмотренных прототипов предлагается следующий стенд макетных исследований взаимодействия системы «колесо-рельс» (фиг. 6).

При разработке конструкции предлагаемого стенда макетных исследований были поставлены две основные задачи: первое - обеспечить максимальное подобие системы колесо-рельс, второе - уменьшить стоимость изготовления конструкции стенда. В процессе проектирования стенда было принято, что элементы пути (балласт, шпалы, упругие элементы и крепеж) выполнены из стандартных материалов без применения неразборных методов монтажа, что в результате значительно снизило стоимость и время сборки стенда.

Предлагаемый стенд состоит из участка пути длиной М, лежащего между двумя горками 34 и 35, имеющими одинаковый угол наклона β. На одной из горок установлен спускающий механизм 36, с помощью которого обеспечиваются одинаковые условия спуска тележки 37.

На балласт 38 укладываются рельсошпальные решетки длиной m, соединенные между собой внутренними 39 и внешними 40 скреплениями при помощи винтов 41 и гаек 42.

Спусковой механизм состоит из основания 52, крючка 53 и противовеса 54. Основание 52 жестко закреплено на горке спуска 34 саморезами 55. Крючок 53 закреплен на основании 52 при помощи винта 56 с возможностью свободного поворота. С одной стороны к крючку винтом 57 крепится противовес 54.

Спусковой механизм работает следующим образом.

Тележку 37 накатывают на горку разгона 34 до тех пор, пока первая по ходу движения ось колесной пары 58 не начнет упираться в носик 59 крючка 53. В результате чего носик 59 под действием нажатия набегающей оси 58 опускается вниз. По мере дальнейшего движения тележки ось колесной пары попадает в выемку 60 на крючке 53, в результате чего под действием силы тяжести противовеса 54 крючок возвращается в исходное положение, тем самым фиксируя тележку на месте. Для запуска тележки крючок 53 опускают, и ось 58 макета тележки освобождается, и тележка под действием силы тяжести начинает свободное движение.

Для возможности изменения параметров верхнего строения пути в поперечном направлении (возвышение рельсов, неровности пути) конструкция стенда подвешена на специальных регулируемых стойках 43. Регулировка высоты опорных стоек осуществляется за счет поворота барашков 44 (фиг. 7). Регулировочная стойка 43 состоит из двух опор 45, закрепленных шурупами 46 к ее основанию. На свободные концы опор 45 накручиваются барашки 44 в сборе с кронштейнами 47. Между кронштейнами 47 при помощи шарниров 48 располагается поддерживающая балочка 49, предназначенная для удержания балласта пути 38 (фиг. 6). Кронштейн 47 удерживается барашком 44 при помощи втулки 50 и винтов 51.

Рельсошпальная решетка состоит из двух рельс 61, которые уложены на шпалы 62 (фиг. 8). Крепление рельс к шпалам производится при помощи уголков 63 и винтов 64. Шпалы 62 в рельсошпальной решетке располагаются равномерно за счет резьбовых отверстий Md (фиг.9), выполненных на рельсе через одинаковые расстояния кш друг от друга (фиг. 8). Пара крайних отверстий 65 каждого из рельсов дополнительно предназначена для скрепления рельсошпальных решеток между собой.

Макет рельсового пути, состоящий из рельсошпальных решеток, уменьшен в масштабе (1:10), при этом параметры его верхнего строения (жесткость пути, ширина колеи К, поверхности катания рельсов и уклон рельсовых нитей внутрь колеи γ) подобны параметрам верхнего строения натурального пути (фиг.9).

При движении по рельсовому пути (особенно в кривых участках пути) современного подвижного состава гребни его колес непосредственно взаимодействуют с внутренней боковой гранью рельс, которая в процессе эксплуатации изнашивается. При достижении предельного бокового износа рабочей внутренней боковой грани для продления ресурса рельс разворачивают. Это становится возможно из-за того, что профиль натурального рельса имеет форму двутавра. При этом выполнение формы профиля макета рельс в виде двутавра достаточно трудоемко и требует специального оборудования, что приводит к существенному удорожанию стенда. В результате чего для снижения материальных затрат рельс для макета был предложен в виде металлической полоски, инерционные характеристики и моменты сопротивления которой подобны натуральному профилю рельс Р75 [5].

Предлагаемый профиль поверхности катания 66 макета рельс 61 выполняется геометрически подобным только с одной рабочей стороны внутренней боковой поверхности в зоне взаимодействия с колесом таким образом, чтобы быть максимально подобным профилю поверхности катания натурального рельса 67. Это обеспечивается шириной рельса Hr двумя радиусами Rr1 и Rr2, численные значения которых подобны параметрам профиля натурального рельса на 99%. Необходимый уклон рельсовых нитей γ внутрь рельсошпальной решетки обеспечивается за счет специальной формы профиля рельса путем выборки материала со стороны крепления на величину t.

Поверхности катания колес 68 макета тележки выполняют подобными поверхности катания натуральных колес 69 существующего подвижного состава.

В результате данных мероприятий взаимодействие системы «колесо-рельс» стенда макетных исследований В и Г (66, 68) подобно такой же системе взаимодействия действующего подвижного состава и рельсового пути А и Б (69, 67) (фиг. 9).

Подобие жесткости рельсового пути обеспечивается за счет подбора типа материала и толщины упругих элементов 70 и 71, которые в виде подкладок соответственно устанавливаются между уголками 63 и шпалой 62, а также между шпалой 62 и балластом пути (фиг. 9). Замер жесткости рельсового пути осуществляют при помощи тарировочного устройства, которое состоит из основания 72, подвижной рамки 73, индикатора часового типа 74, крючка 75 и весов 76 (фиг. 10). Направляющие подвижной рамки 73 имеют возможность свободного хода через отверстия основания 72. Индикатор часового типа 74 закреплен на подвижной рамке 73 и носиком своего измерительного стержня упирается в основание 72. Для замера жесткости рельсового пути 77 с упругими элементами 70 и 71 элемент пути устанавливают на основание 72 и через крючок 75, подвижную рамку 73 и брусок 78 последовательно нагружают весами 76. В процессе нагружения упругие элементы пути сжимаются, и подвижная рамка опускается вниз. Снижение подвижной рамки фиксируется показаниями индикатора часового типа 74. При этом численное значение жесткости рельсового пути Ж находится по следующей формуле:

Жп=Р·lичт,

где Р - вес, приходящийся на элемент рельсового пути (включает в себя вес весов 76, крючка 75, индикатора часового типа 74, подвижной рамки 73 и бруска 78);

lичт - изменение показания индикатора часового типа при нагружении весами 76 элемента рельсового пути 77 или упругого элемента 91.

Размер ширины колеи К рельсового пути обеспечивается при сборке специальными струбцинами 79 (фиг. 11). Для этого в конструкции струбцины выполнены пазы 80, расстояние между внутренними поверхностями которых равно размеру К. Перед сборкой рельсошпальной решетки струбцины через заданное расстояние друг от друга своими пазами одевают на рельсы, и производится затяжка барашковыми болтами 81, в результате чего рельсы своими внутренними гранями плотно прижимаются к внутренним поверхностям пазов и тем самым обеспечивают постоянство ширины колеи по всей длине рельсошпальной решетки.

Формирование кривого участка рельсового пути начинается с корректировки конструкции балласта пути 38 (фиг. 12). Для чего от одного из листов балластного пути производится вырезка участка 82 и добавляется балластная вставка 83, после чего производится стяжка балласта металлическими пластинками. Далее на балласт производится наложение листа бумаги, на котором изображены линии прохождения кривого участка, по которым впоследствии производится укладка рельсошпальных решеток. Соединение рельсошпальных решеток друг с другом для внутренней рельсовой нити производится так же, как в конструкции прямого участка пути. Соединение наружной рельсовой нити выполняется накладками 84 и 85, для компенсации недостатка длины рельс производится установка рельсовой вставки 86, длина Lp которой зависит от радиуса Rkr участка пути. При малом радиусе кривой для придания дополнительной жесткости пути под вставку 86 производится установка опоры 87 в виде укороченной шпалы 88 с уголками 63.

Макет тележки состоит из рамы 131, которая опирается на колесные пары 90 через упругие элементы 91 (фиг. 13). В короб 92 рамы 131 для увеличения нагрузки на ось вкладываются грузы 93, которые закрепляют на тележке гайкой 94. Изменение центра тяжести тележки возможно за счет применения грузов из различных материалов разной плотности. К раме тележки крепится система измерения, которая состоит из блока управления 95 и блока измерения 96. База тележки задается длиной рессор 97. Задание различной длины рессор 97 с каждой стороны тележки дает возможность обеспечения различных положений колесных пар 90 (радиальный режим, режим перекоса), а также формы их расположения (прямоугольная, трапециевидная, в форме параллелограмма) при движении тележки по рельсовому пути.

Для обеспечения необходимой жесткости упругих элементов 91 производится подбор материала, а также используется высечка рядов отверстий в упругих элементах 91 для снижения их жесткости до заданного значения за счет обеспечения большей площади поверхности выпучивания материала при сжатии под нагрузкой (фиг. 13). Измерение жесткости упругих элементов 91 тележки производится подобно измерению жесткости пути (фиг. 10).

Блок управления измерительной системы 95 связан с блоком измерения 96 (фиг. 13) посредством проводов, проложенных через кабель канал 98 (фиг. 14), который винтами фиксируются на коробе рамы тележки. Система измерения оборудована следующими датчиками для замера параметров движения тележки по рельсовому пути (фиг. 14):

- индуктивный датчик расстояния 99, предназначенный для замера амплитуды виляния;

- оптический датчик метки 100, предназначенный для замера длины пройденного пути;

- вибродатчик 101, предназначенный для замера вибраций и ускорений рамы кузова тележки;

- мехатронные подшипники 102, установленные в буксовые узлы колесных пар, предназначенные для замера частоты оборота, направления вращения, ускорения и замедления каждого колеса тележки.

Блок измерения измерительной системы состоит из корпуса 103, к которому крепится аккумуляторный блок 104, индуктивный датчик расстояния 99, датчик метки 100 и вибродатчик 101. На аккумуляторном блоке 104 выведено гнездо для подключения штекера заряда аккумулятора 105 и выключатель 106 для отключения измерительной системы. Датчик расстояния 99 имеет систему крепления, обеспечивающую возможность точной настройки его расположения. Для защиты датчиков при снятии тележки с рельсового пути и возможности ее установки на ровную поверхность блок измерения имеет ножки 107, дополнительно вибродатчик 101 закрыт металлическим листом 108.

При движении макета тележки подвижного состава производится замер направляющего усилия при помощи устройств, которые крепятся к балласту напротив наружного рельса кривой. Устройство представляет собой индуктивный датчик расстояния высокого разрешения 89, жестко закрепленный на опоре с возможностью точной юстировки (фиг. 12). Также данное устройство возможно использовать в прямом участке пути для замера изменения параметров верхнего строения пути при движении макета тележки.

Перед экспериментом производят подзарядку аккумуляторной батареи аккумуляторного блока 104, для чего подключают штекер зарядки в гнездо 105. Далее производится включение измерительной системы выключателем 106. Тележку устанавливают на стартовую позицию рельсового пути и производят нажатие кнопки «изм» (фиг. 14) на блоке измерения, после чего производят запуск движения тележки по рельсовому пути. В процессе движения информация с измерительных датчиков поступает в измерительный блок 95, и параметры движения тележки записываются на устройство хранения информации (флэш-память). После полной остановки движения запись параметров движения с измерительных датчиков прекращается. Объема флэш-памяти достаточно для записи более дюжины экспериментов. После окончания эксперимента информация о параметрах движения тележки копируется на персональный компьютер, для чего к USB выводу 109 на блоке управления 95 измерительной системы подключается шнур, и данные с флэш-памяти измерительной системы копируются на компьютер. Полученная информация представляется в цифровом виде и удобна для ее дальнейшего представления на программном обеспечении стандартных офисных пакетов, в результате чего экономится время на ее обработку и представление.

Преимуществом представленной измерительной системы является то, что она является автономной и не требует дополнительных трудозатрат при проведении эксперимента. Для проведения всего комплекса макетных испытаний достаточно одного человека.

Колесные пары у макета тележки могут быть двух видов - типового и дифференциального исполнения. Типовая конструкция колесной пары выполняется в масштабе (1:10) как натуральная колесная пара с жесткой посадкой колес на ось (фиг. 9).

В процессе проектирования перед конструкцией макета колесной пары дифференциального исполнения (фиг. 15) были поставлены следующие требования:

1) обеспечение разности скоростей вращения одного колеса относительно другого при движении в кривых участках пути;

2) обеспечение возможности преобразования колесной пары дифференциального исполнения (независимость вращения колес) в колесную пару типового исполнения (жесткая связь между колесами);

3) возможность изменения расстояния между внутренними гранями колес (141÷147 мм).

Поверхности катания колес колесной пары дифференциального исполнения подобны поверхностям катания колес колесной пары типового исполнения (фиг.17).

Макет колесной пары дифференциального исполнения состоит из двух полуосей сплошного сечения 110 и с полостью 111 (фиг. 15). Для увеличения точности изготовления и снижения несоосности деталей макета колесной пары полуоси выполняются цельнолитыми с колесами. Профиль формы и поверхности катания колес выполняется подобным в масштабе 1:10 к натуральным колесам, применяемым на современном подвижном составе железных дорог России. На полуось сплошного сечения 110 устанавливается крышка 112 и большой подшипник качения 113. Для задания расстояния между внутренними гранями колес внутреннее кольцо подшипника 113 зафиксировано с двух сторон стопорными кольцами 114 и 115 при помощи винтов 116. Фиксация наружного кольца подшипника 113 осуществляется его упором в бурт 117 при помощи крышки 112. На конце полуоси 110 устанавливается малый подшипник качения 118, внутреннее кольцо которого фиксируется на полуоси при помощи упорной шайбы 119 и болта 120.

Полуось 110 вставляется в полость полуоси 111. Для возможности изменения расстояния между внутренними гранями колес наружное кольцо подшипника 118 в осевом направлении не фиксируется и имеет возможность свободного перемещения в полости полуоси 111. Соединение полуосей между собой осуществляется крышкой 112 при помощи винтов 121.

На каждую буксовую шейку полуосей производится крепление буксового узла при помощи упорной шайбы 122 и болта 123. Буксовый узел состоит из корпуса 124, в который устанавливается мехатронный подшипник 102 и фиксируется в осевом направлении винтами 125.

Сборка макета колесной пары дифференциального исполнения начинается с монтажа деталей на полуось сплошного сечения 110. С внутренней стороны колеса на сплошное сечение полуоси 110 производится монтаж деталей в следующем порядке: крышка 112, стопорное кольцо 114, большой подшипник качения 113, стопорное кольцо 115. В зависимости от выбранного расстояния между внутренними гранями колес колесной пары положение большого подшипника качения 113 на полуоси фиксируется стопорными кольцами 114 и 115 при помощи винтов 116. Для обеспечения доступа к винтам 116 стопорного кольца 114 на крышке 112 предусмотрено технологическое отверстие. Затем устанавливается малый подшипник качения 118 на посадочную поверхность окончания полуоси 110. Данный подшипник фиксируется на полуоси при помощи упорной шайбы 119 и болта 120.

После монтажа деталей на полуось сплошного сечения 110 производится сборка колесной пары путем вложения данной полуоси в полость полуоси 111. Соединение полуосей колесной пары осуществляется крышкой 112 при помощи винтов 121.

Далее производится сборка буксовых узлов колесных пар. В корпус буксового узла 124 устанавливается мехатронный подшипник 102 до упора и фиксируется винтами 125. Собранные буксовые узлы одевают на буксовые шейки колесной пары и фиксируются на оси шайбой со втулкой 122 и болтом 123.

Осевая целостность макета колесной пары дифференциального исполнения обеспечивается за счет большого подшипника качения 113, двух стопорных колец 114 и 115 с винтами 116 и крышки 112. При возникновении на оси колесной пары растягивающих сил полуось сплошного сечения 110 стремится выйти из полости полуоси 111, в результате чего осевое усилие передается от оси к внутреннему стопорному кольцу 115, далее на внутреннее кольцо подшипника 113 через шарики усилие передается на наружное кольцо данного подшипника и своим наружным кольцом подшипник упирается в крышку 112, которая винтами 121 соединена с полуосью с полостью 111. Тем самым обеспечивается осевая целостность колесной пары при ее осевом растяжении. При возникновении на колесной паре осевых сжимающих сил усилие передается от полуоси сплошного сечения 110 через стопорное кольцо 114 во внутреннее кольцо большого подшипника 113, через шарики нагрузка передается в наружное кольцо данного подшипника, которое упирается в бурт 117 полуоси с полостью 111. Тем самым обеспечивается осевая целостность колесной пары при ее осевом сжатии.

При необходимости изменения расстояния между внутренними гранями колес производится частичная разборка колесной пары путем разъединения полуосей 110 и 111 за счет выкручивания винтов 121 из крышки 112. Затем производится ослабление винтов 116 стопорных колец 114 и 115, после чего производится изменение положения большого подшипника 113 в зависимости от выбранного расстояния между внутренними гранями колес колесной пары.

Преобразование колесной пары дифференциального исполнения (независимое вращение колес) в типовую (жесткая связь между колесами) осуществляется при помощи винтов 121, которые вкручиваются в крышку 112 до упора в полуось сплошного сечения 110, тем самым обеспечивается жесткий контакт между полуосями 110 и 111, что соответствует жесткой посадке колес на оси. Для перехода в дифференциальный режим необходимо винты 121 ослабить до появления эффекта независимости вращения колес относительно друг друга.

Также существует возможность преобразования колесной пары дифференциального исполнения (независимое вращение колес) в колесную пару с регулируемой фрикционной связью между колесами (фрикционная связь между колесами), для этого вместо винта 121 в отверстие крышки производится установка шайбы 126 с пружиной 127. Путем сжатия пружины 127 при помощи затяжки винта 128 шайба 126 с большей силой давит на поверхность полуоси со сплошным сечением, тем самым обеспечивая фрикционную связь между полуосями 110 и 111.

Перед проведением макетных исследований, проводят общую подготовку стенда, которая заключается в подготовке пути и модели тележки подвижного состава, а также измерительной системы. Проверяют размеры и определяют весовые характеристики модели. Контролируют укладку рельсов по уровню, ширину пути штангенциркулем и его жесткость при помощи тарировочного устройства.

При помощи четырех весов 129 производят контроль равенства фактического давления каждого колеса макета тележки 37 на рельс, чего добиваются регулировкой жесткости и высоты упругих элементов 91 и закреплением на тележке уравновешивающих грузов 130 (фиг. 16).

Проведение экспериментов на стенде макетных исследований выполняют следующим образом.

Макет тележки подвижного состава 37 устанавливают на рельсовый путь и производят ее фиксацию на горке разгона 34 при помощи спускового устройства 36 (фиг. 6). Производится включение измерительной системы, и после поднятия крючка спускового устройства 53 модель подвижного состава 37 приходит в движение и начинает набирать скорость в результате действия силы тяжести модели (фиг. 6 и 12). В момент выкатывания на участок пути потенциальная энергия от действия силы тяжести от горки разгона полностью переходит в кинетическую, в результате чего макет тележки подвижного состава 37 развивает максимально возможную скорость движения. Дальнейшее движение модели подвижного состава 37 по участку пути М происходит по и