Устройство замера горизонтальных усилий между гребнем колеса и головкой рельса при проведении макетных исследований движения подвижного состава по рельсовому пути

Иллюстрации

Показать всеИзобретение относится к измерительным устройствам. Устройство замера горизонтальных усилий между гребнем колеса и головкой рельса при проведении макетных исследований движения подвижного состава по рельсовому пути состоит из макета рельс в виде стальной ленты, креплений, шпал и датчиков. В месте замера на макете рельс, выполненном в виде полосы, делается выборка материала для возможности установки чувствительного элемента в виде пластинки, повторяющей форму макета рельс определенной длины, высоты и толщины, что обеспечивает разделение действия весовой и горизонтальной сил в точках контакта колеса и рельса. В результате повышается точность моделирования и адекватность результатов исследования. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к измерительным устройствам и может быть использовано для измерения боковых сил между колесом и рельсом в стендовых конструкциях при проведении макетных исследований моделирования динамики движения подвижного состава железнодорожного транспорта в прямых и кривых участках пути.

Наиболее близкий прототип устройства замера горизонтальных усилий между гребнем колеса и рельсом применяется в стенде макетных исследований динамики движения подвижного состава по рельсовому пути, разработан в Брянском институте транспортного машиностроения ученым А.А. Камаевым [1, 2].

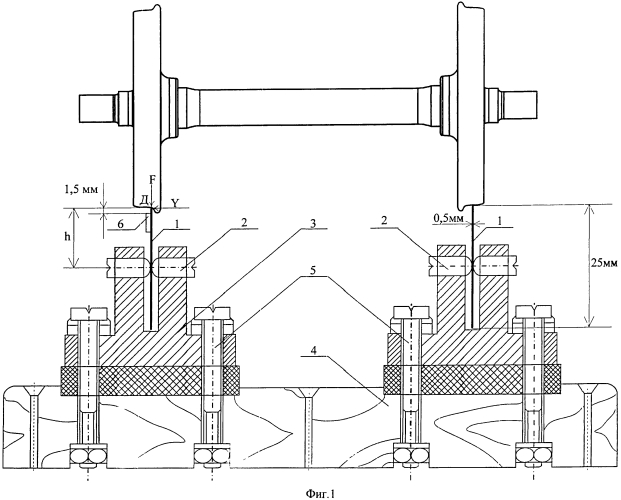

В качестве чувствительного элемента для регистрации боковых сил между колесом и рельсом в стенде А.А. Камаева приняты непосредственно сами рельсы, представляющие собой стальные ленты 1 высотой 25 мм и толщиной 0,5 мм (фиг.1). Каждый из рельс крепится между двумя винтами 2. Жесткость рельса в поперечном направлении можно менять за счет изменения высоты h ленты 1, выступающей над сферическими головками винтов 2. Крепления пути 3 размещаются на деревянной шпале 4 и фиксируются болтами с гайками 5. Между креплением пути и шпалой устанавливаются упругие элементы. Шпалы пути при помощи саморезов крепят к балласту стенда.

Для записи боковых давлений, действующих на рельс, с наружной стороны рельса на расстоянии 1,5 мм от верхней кромки рельс 1 наклеивается датчик (тензодатчик) 6.

Под действием боковых давлений Y со стороны колеса рельс деформируется, вызывая изменение показания датчика 6.

Основным недостатком известного устройства является то, что рельс, который представлен в виде металлической полоски толщиной 0,5 мм, одновременно является несущим и чувствительным элементом. В результате чего контакт взаимодействия колеса и рельса происходит в одной точке Д, в результате чего деформация металлической полоски 1 происходит не только от действия горизонтальной силы Y, а также от действия вертикальной силы тяжести F колеса на рельс, что вносит погрешность при замере и регистрации боковой силы Y.

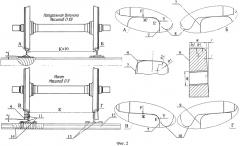

При движении современного подвижного состава по рельсовому пути (особенно в кривых участках пути) контакт колес 8 с рельсом 7 происходит в двух точках Ж′ и Е′ (фиг.2). При этом в точке контакта Ж′ в основном происходит передача вертикальной F силы тяжести подвижного состава на рельс, а в точке контакта Е′ происходит передача горизонтальной (направляющей) силы Y, под действием которой обеспечивается направление (вписывание подвижного состава в кривой участок пути) подвижного состава по рельсовому пути. Задача определения действительного значения силы Y между гребнем колеса и рельсом является основной при решении задач динамики движения подвижного состава в кривых участках пути, на основании которой производится расчет устойчивости движения, предельных скоростей движения, ресурса колес и рельсов.

Для устранения вышевыявленного недостатка предлагается следующее устройство замера горизонтальных усилий между гребнем колеса и рельсом макета рельсового пути.

Конструкция предлагаемого макета рельсового пути состоит из рельс 9, которые уложены на шпалы 12 (фиг.2). Крепление рельс к шпалам производится при помощи уголков 13 и винтов и саморезов 11.

Макет рельсового пути уменьшен в масштабе (1:10), при этом параметры его верхнего строения (жесткость пути, ширина колеи К, поверхности катания рельсов и уклон рельсовых нитей внутрь колеи γ) подобны параметрам верхнего строения современного рельсового пути (фиг.2).

При движении по рельсовому пути (особенно в кривых участках пути) современного подвижного состава гребни его колес непосредственно взаимодействуют с внутренней боковой гранью рельс, которая в процессе эксплуатации изнашивается. При достижении предельного бокового износа рабочей внутренней боковой грани для продления ресурса рельс разворачивают. Это становиться возможной из-за того, что профиль современного рельс имеет форму двутавра. При этом выполнение формы профиля макета рельс в виде двутавра достаточно трудоемко, что приводит к существенному удорожанию стенда. В результате чего для снижения материальных затрат рельс для макета был предложен в виде металлической полоски, инерционные характеристики и моменты сопротивления которого подобны натуральному профилю рельс Р75 [3]. При этом профиль поверхности катания макета рельс 9 выполняется геометрически подобным профилю современного рельса только с одной рабочей стороны внутренней боковой поверхности в зоне взаимодействия с колесом. Это обеспечивается шириной рельса Hr, двумя радиусами Rr1 и Rr2, численные значения которых подобны параметрам профиля натурального рельса на 99%. Необходимый уклон рельсовых нитей γ внутрь рельсошпальной решетки обеспечивается за счет специальной формы профиля рельса путем выборки материала со стороны крепления на величину t (фиг.2).

В результате данных мероприятий взаимодействие системы «колесо-рельс» стенда макетных исследований подобно такой же системе взаимодействия современного подвижного состава и рельсового пути, как соответственно показано на выносных элемента В, Г и А, Б (фиг.2).

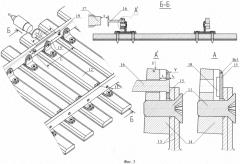

Для точной регистрации действия горизонтальной силы от колеса на рельс предлагается разделить действие весовой и горизонтальной сил. Для этого в месте замера на макете рельс делается выборка материала для возможности установки чувствительного элемента 15, который выполняется в виде пластинки, повторяющей форму макета рельс, длиной L, высотой v и толщиной tp (фиг.3). Для возможности установки и обеспечения деформации пластинки чувствительного элемента 15 выборка материала в макете рельс выполняется соответственно на величину tp длиной L и дополнительно на величину tv длиной l. Величина tv выполняется наименьшей и зависит от чувствительности регистрирующих датчиков 17 и 18 в зависимости от исполнения устройства. Геометрия поверхности катания пластинки чувствительного элемента 15 повторяет геометрию макета рельс за счет выполнения на поверхности катания пластинки радиуса округления Rr1. Пластинка чувствительного элемента 15 крепится на макете рельс за счет двух винтов 19.

Предлагаемое устройство замера бокового давления работает следующим образом: при движении макета подвижного состава по рельсовому пути контакт колес с рельсом происходит в двух точках Ж и Е (фиг.3). При этом в точке контакта Ж происходит передача вертикальной F силы тяжести подвижного состава на рельс, исключая воздействие на чувствительный элемент 15, следующим образом через рельс 14 далее через уголки 13 на шпалы 12 по средством крепежа 11. В точке контакта Е происходит передача горизонтальной силы Y, под действием которой происходит деформация пластинки чувствительного элемента 15.

Замер бокового давления на рельс осуществляться за счет регистрации деформации пластинки чувствительного элемента 15 при помощи тарировочных характеристик двумя способами:

- в первом случае, как в прототипе, тензодатчиком 18, закрепленным на пластинке чувствительного элемента 15, как показано на выносном элементе А (фиг.3);

- во втором случае деформация пластинки 15 преобразуется в поступательное движение штока 16 (который жестко закреплен на пластинке 15) с изменением расстояния s, которое фиксируется бесконтактным индуктивным датчиком 17, как показано на выносном элементе А′ (фиг.3).

На основании современных требований к проведению экспериментальных макетных исследований в предлагаемой конструкции замера горизонтальных усилий между гребнем колеса и головкой рельса в сравнении с прототипом можно выделить следующие преимущества:

- параметры поверхности катания колес и рельсов в стенде макетных исследований выполнены подобными параметрам современных колес и рельсов, что обеспечивает идентичность их взаимодействия и позволяет получить реальные значения направляющих усилий при движении исследуемых моделей подвижного состава;

- более точный способ замера бокового давления, исключающий воздействие на чувствительный элемент вертикальной силы тяжести подвижного состава.

Литература

1. Камаев А.А Методика моделирования динамики подвижного состава [Текст] // Труды Брянского института транспортного машиностроения. - Брянск, 1966. - Вып.17 - С.65-85.

2. Камаев А.А Исследование на моделях воздействия подвижного состава в железнодорожном транспорте [Текст] // Труды Брянского института транспортного машиностроения. - Брянск, 1961. - Вып.20 - С.5-34.

3. ГОСТ Р 51685-2000. Рельсы железнодорожные. Общие технические условия [Текст] - Введ. 2001-07-01. - М.: Изд-во стандартов, 2002. - 24 с.

1. Устройство замера горизонтальных усилий между гребнем колеса и головкой рельса при проведении макетных исследований движения подвижного состава по рельсовому пути, состоящее из макета рельс в виде стальной ленты, креплений, шпал и датчиков, отличающееся тем, что в месте замера на макете рельс, выполненном в виде полосы, делается выборка материала для возможности установки чувствительного элемента в виде пластинки, повторяющей форму макета рельс определенной длины, высоты и толщины, что обеспечивает разделение действия весовой и горизонтальной сил в точках контакта колеса и рельса.

2. Устройство замера горизонтальных усилий между гребнем колеса и головкой рельса при проведении макетных исследований движения подвижного состава по рельсовому пути по п.1, отличающееся тем, что для возможности установки и обеспечения деформации пластинки чувствительного элемента выборка материала в макете рельс выполняется соответственно на величину ее толщины и длины и дополнительно на величину ее предполагаемой деформации, которая подбирается исходя из точности измерительных датчиков.

3. Устройство замера горизонтальных усилий между гребнем колеса и головкой рельса при проведении макетных исследований движения подвижного состава по рельсовому пути по п.1, отличающееся тем, что измерение горизонтальной силы обеспечивается за счет изменения расстояния от датчика до штока, закрепленного на чувствительной пластине при ее деформации.

4. Устройство замера горизонтальных усилий между гребнем колеса и головкой рельса при проведении макетных исследований движения подвижного состава по рельсовому пути по п.1, отличающееся тем, что обеспечен необходимый уклон рельсовых нитей внутрь рельсошпальной решетки за счет изменения формы профиля рельса путем выборки материала на определенную величину со стороны крепления.