Ось колесной пары для рельсового транспортного средства, снабженная защитой от ударов камней, и способ ее изготовления

Иллюстрации

Показать всеОсь (11) колесной пары для рельсового транспортного средства содержит оболочку (13), которая имеет металлический компонент (14), который максимум такой же электрохимически высококачественный, как и образующий граничную поверхность (17) оси колесной пары металлический материал. Металлический компонент образует матрицу оболочки, которая примыкает к граничной поверхности оси колесной пары. В металлическом компоненте (14) оболочки (13) содержится структурная фаза (15, 18), которая повышает прочность оболочки против ударов камней. Оболочка в соответствии с изобретением может наноситься на ось колесной пары посредством холодного газодинамического напыления Предотвращается возникновение коррозии на оси колесной пары, обеспечивается эффективная защита оси колесной пары от ударов камней. 2 н. и 11 з.п. ф-лы, 7 ил.

Реферат

Изобретение касается оси колесной пары для рельсового транспортного средства, которая имеет оболочку, служащую защитой от ударов камней. Кроме того, изобретение касается разных способов создания оболочки, служащей защитой от ударов камней на такой оси колесной пары для рельсовых транспортных средств.

Оси колесных пар, которые снабжаются защитой от ударов камней, известны и предлагаются, например, Бохумским союзом транспортной техники ГмбХ, как указано им на своей интернет-странице www.bochumer-verein-de/s542.html 28.04.2010 г. Для установки такой защиты от ударов камней могут применяться общеизвестные способы нанесения покрытий. Благодаря этому предотвращается возможность повреждения осей колесных пар рельсовых транспортных средств ударом камня из щебеночного основания или, соответственно, могут ограничиваться последствия повреждения. Причем поднимаемый вихрем щебень вбивается с относительными скоростями, составляющими до 100 м/с, во вращающуюся боковую поверхность оси и образует при этом выбитые в стали кратеры глубиной в однозначном миллиметровом диапазоне. Поэтому существует желание защитить открытые части боковой поверхности оси ограждением от ударов камней.

Впрочем, другие аргументы говорят против такого ограждения. Оно затрудняет, например, визуальный контроль осей в целях осмотра. Кроме того, оно приводит к избыточному весу колесной пары. Наконец, в граничной поверхности между ограждением и осью могут создаваться условия, благоприятствующие коррозии. Поэтому часто обходятся без ограждения оси колесной пары в целях эксплуатационной надежности и вместо этого мирятся с тем, что приходится чаще заменять оси колесных пар при повреждении ударом камня. В качестве защиты от ударов камней зарекомендовали себя толстые лаковые покрытия, впрочем, их защитное действие от удара камня достаточно ограничено, так как слои лака не оказывают достаточного механического сопротивления силам, действующим при ударе камня.

Задача изобретения заключается в том, чтобы усовершенствовать защиту от ударов камней в виде оболочки оси колесной пары в том отношении, чтобы достигалась эффективная защита от ударов камней, и одновременно могло предотвращаться коррозионное воздействие на ось колесной пары. Кроме того, задача изобретения заключается в том, чтобы указать способ создания оболочки, служащей защитой от ударов камней вышеназванной оси колесной пары, с помощью которого может изготавливаться оболочка с упомянутым характером свойств для достаточной защиты от ударов камней и эффективной защиты от коррозии.

Первая названная задача решается в соответствии с изобретением с помощью указанной выше оси колесной пары за счет того, что оболочка имеет металлический компонент, который является максимум настолько же высококачественным, как и металлический материал, образующий граничную поверхность оси колесной пары. Под металлическими материалами и металлическими компонентами в смысле этого изобретения следует понимать металлы и металлические сплавы. Что металлический компонент является настолько же высококачественным, как и металлический материал оси колесной пары, или, соответственно, менее высококачественным, чем этот материал, другими словами, означает, что металлический компонент должен иметь меньший стандартный потенциал водородного электрода, чем металлический материал оси колесной пары. Оболочка может быть на 100% выполнена из этого металлического компонента. Впрочем, возможно также, чтобы металлический компонент составлял только часть оболочки, так, например, только ту область оболочки, которая примыкает к граничной поверхности оси колесной пары. Впрочем, возможно также, чтобы металлический компонент образовывал металлическую матрицу, в которой распределена другая структурная фаза. Под оболочкой в самом широком смысле должен пониматься каждый конструктивный узел, покрывающий поверхность оси колесной пары. Это может быть, в частности, находящийся на оси колесной пары слой. Впрочем, речь может идти также о кожухе, который обладает собственной несущей способностью.

Благодаря тому, что оболочка состоит из металлического компонента, может достигаться более высокая механическая устойчивость по сравнению, например, со слоем защитного лака. Поэтому оболочка может обеспечивать эффективную защиту от ударов камней. При этом пластические свойства металлического компонента обеспечивают, кроме того, что в случае удара камня не произойдет выход оболочки из строя вследствие хрупкого разрушения. Удар камня может привести только к местной пластической деформации оболочки, при этом защита оболочки сохраняется до тех пор, пока пластическая деформация не приведет к ее пробою до самой поверхности оси колесной пары.

С другой стороны, благодаря тому факту, что оболочка по меньшей мере на граничной поверхности оси колесной пары является максимум настолько же высококачественной, как и металлический материал оси колесной пары, обеспечено, что на граничной поверхности между оболочкой и осью колесной пары не образуются электрохимические локальные элементы, которые могли бы приводить к растворению и вместе с тем к коррозии оси колесной пары. При стандартном потенциале водородного электрода металлического компонента, который приблизительно соответствует потенциалу металлического материала оси колесной пары, образования значительных локальных элементов не будет. Если оболочка со своим металлическим компонентом даже является значительно менее высококачественной, чем металлический материал оси колесной пары, то эта оболочка действует подобно аноду протекторной защиты и соответственно этому при возникновении коррозии растворяется, в то время как ось колесной пары остается не тронутой коррозионным воздействием. Это относится также к тем случаям, когда оболочка вследствие удара камня пробивается, так что находящаяся под ней ось колесной пары без защиты подвергается воздействию окружающей среды. Тогда это приводит к двойному защитному действию оболочки, с одной стороны, от удара камня, с другой стороны, от коррозионного воздействия на ось колесной пары.

Вторая, названная выше задача, кроме того, решается с помощью способа создания оболочки на оси колесной пары, при котором оболочка изготавливается посредством холодного газодинамического напыления, при этом частицы первого вида с металлическим компонентом, который является максимум настолько же высококачественным, как и образующий граничную поверхность оси колесной пары металлический материал, наносятся на ось колесной пары. Альтернативно задача может также решаться с помощью способа, при котором оболочка изготавливается в виде покрытия (кожуха), которым оборачивается ось колесной пары. В первом случае в соответствии с изобретением предусмотрен способ нанесения покрытия, т.е. оболочка образует слой на оси колесной пары. В другом случае оболочка представляет собой самонесущий конструктивный элемент, который выполнен в виде покрытия. Тогда этот элемент сгибается вокруг оси колесной пары, при этом образуется стыковая кромка между двумя концами покрытия, которая должна заделываться, чтобы влага не могла проникать внутрь покрытия. Эта заделка может предпочтительно также выполняться посредством холодного газодинамического напыления.

Холодное газодинамическое напыление представляет собой собственно известный способ, при котором предусмотренные для покрытия частицы ускоряются посредством конвергентно-дивергентного сопла, чтобы они за счет присущей им кинетической энергии приставали к поверхности, предназначенной для нанесения покрытия. При этом используется кинетическая энергия частиц, которая приводит к их пластической деформации, при этом частицы покрытия при столкновении расплавляются только на своей поверхности. Поэтому этот способ, в отличие от других термических способов напыления, называется холодным газодинамическим напылением, потому что он осуществляется при сравнительно низких температурах, при которых частицы покрытия по существу остаются твердыми. Предпочтительно для холодного газодинамического напыления, которое также называется кинетическим напылением, применяется установка для холодного газодинамического напыления, которая имеет газонагревательное устройство для нагрева газа. К газонагревательному устройству подключается стагнационная камера, которая на выходной стороне соединяется с конвергентно-дивергентным соплом, предпочтительно соплом Лаваля. Конвергентно-дивергентные сопла имеют сходящийся отдельный участок, а также расширяющийся отдельный участок, которые соединены горловиной сопла. Конвергентно-дивергентное сопло создает на выходной стороне струю порошка в виде газового потока с находящимися в нем частицами с высокой скоростью.

Холодное газодинамическое напыление известно, например, из DE 102005007588 A1. В соответствии с этим можно осаждать на поверхности так называемые сплавы с запоминанием формы, такие как NiTi. О возможности осаждения сплавов с запоминанием формы на поверхностях посредством холодного газодинамического напыления проинформировала также фирма INOVATI на своей интернет-странице www.inovati.com/coatings/shapememoryalloy.html 28.04.2010 г. Как, например, указано в D.Y.Li, «A new type of wear-resistant material: pseudo-elastic TiNi alloy», WEAR 221 (1998), страницы 116-123, такие сплавы с запоминанием формы как TiNi, в частности, пригодны также в качестве слоев, защищающих от износа, так как они вследствие своих псевдоупругих свойств подвергаются низкому абразивному износу. Это относится также к предлагаемому изобретением применению для защиты от ударов камней, так как псевдоупругий TiNi при ударе камня смещается из галечного основания рельса с примерно с 10-кратной упругостью по сравнению с металлами, и деформация оболочки является обратимой (об этом подробнее ниже).

Альтернативой холодному газодинамическому напылению оболочки является, как уже упомянуто, изготовление оболочки в виде кожуха. В соответствии с US 5531369 известен способ, который пригоден для того, чтобы надежно соединять такой кожух с осью колесной пары. Это достигается посредством плакирования взрывом, при этом предпочтительным является прочное сцепление кожуха с осью колесной пары, чтобы коррозионное воздействие в зазоре могло быть сокращено. Далее в смысле изобретения по этому поводу следует также заметить, что для надежного предотвращения коррозии в этом зазоре между оболочкой и осью колесной пары требуется предусмотреть металл, который является менее высококачественным, чем материал оси колесной пары, причем в смысле изобретения этот менее высококачественный материал рассматривается как часть предлагаемой изобретением оболочки и образует металлический компонент, который является максимум настолько же высококачественным, как и образующий граничную поверхность оси колесной пары металлический материал.

Разумеется, с помощью предлагаемого изобретением способа также другие материалы, отличающиеся от сплавов с запоминанием формы, могут осаждаться на осях колесных пар или, соответственно, могут наноситься на эти оси в виде оболочки. При этом с помощью предлагаемого изобретением способа холодного газодинамического напыления предпочтительно, например, наряду с частицами первого вида, которые образуют компонент, являющийся максимум настолько же высококачественным, как и образующий граничную поверхность оси колесной пары металлический материал, также осаждаются частицы второго вида, которые образуют распределенную структурную фазу в структурной матрице (из частиц первого вида). Благодаря этому предпочтительно может изготавливаться оболочка на оси колесной пары, которая состоит из композитного материала. Например, может изготавливаться ось колесной пары, у которой металлический компонент у оболочки, например, состоит из того же самого металлического материала, то есть, в частности, стали, что и сама ось колесной пары. Благодаря этому возможно, чтобы металлический компонент оболочки являлся настолько же высококачественным, как и образующий граничную поверхность оси колесной пары металлический материал. В этом металлическом компоненте может предпочтительно содержаться структурная фаза, которая повышает прочность оболочки при ударах камней, и предпочтительно может изготавливаться посредством холодного газодинамического напыления частиц второго вида вместе с частицами первого вида.

Структурная фаза, которая повышает прочность оболочки при ударах камней, может, например, быть образована частицами твердого вещества, причем эти частицы внедрены в металлический компонент оболочки. Эти частицы твердого вещества обладают хрупкими свойствами, которые при возникновении удара камня приводят к тому, что направленная в эту частицу сила удара камня через граничную поверхность этой частицы сравнительно по большой площади передается на матрицу металлического компонента. Поэтому пики нагрузки в металлической матрице уменьшаются, так что пластическая деформация металлической матрицы не происходит или происходит по меньшей мере в меньшей степени. Преимущество этого в том, что металлическая матрица и вместе с тем вся оболочка может выдерживать удары камней в течение сравнительно долгого периода времени.

При большой кинетической энергии камней из щебеночного основания рельсовой насыпи может также активироваться другой защитный механизм частиц твердого вещества. Причем в этом случае они разрушаются, при этом затрачиваемая тогда на разрушение энергия теряется, благодаря чему металлическая матрица разгружается. Частица твердого вещества в этом случае выходит из строя, однако зато металлическая матрица сохраняется и может продолжать выполнять свою защитную функцию. По меньшей мере при разрушении частицы твердого вещества или же нескольких частиц твердого вещества сокращается пластическая деформация металлического компонента оболочки, который образует металлическую матрицу.

Другая возможность заключается в том, что предпочтительно структурная фаза образуется псевдопластичными или псевдоупругими металлическими частицами или частицами материала, модуль упругости которого составляет максимум одну десятую модуля упругости металлического компонента оболочки. Причем эти частицы уже указанным образом внедрены в металлический компонент, который образует металлическую матрицу. В качестве материала с более низкими моделями упругости, наряду с псевдоупругими металлическими частицами, которые предпочтительно образованы из сплавов с запоминанием формы, такими как TiNi, возможны также полимерные материалы. Более высокая упругость этих частиц приводит к тому, что толчки от удара камня могут восприниматься упруго, и камни отскакивают от предлагаемой изобретением оболочки, причем в этом случае возникает сравнительно меньшее остаточное повреждение оболочки. Это означает, что пластическая деформация металлической матрицы оболочки уменьшается или даже может полностью предотвращаться.

При применении псевдопластичных металлических частиц они ведут себя аналогично металлическому компоненту, в который они внедрены. Обе структурные составляющие имеют модули упругости, сравнимые по порядку величины. Впрочем, вследствие псевдопластических свойств металлических частиц возможно, что они при термообработке после произошедшей деформации ударом камня с использованием так называемого одностороннего эффекта сплавов с запоминанием формы снова принимали свою первоначальную форму до деформации ударом камня (эффект запоминания формы), благодаря чему предпочтительно снова могут исправляться повреждения в кожухе посредством термообработки. При этом силы, которые возникают при обратной деформации псевдопластичных частиц, также положительно сказываются на металлической матрице металлического компонента, который при этом также частично обратно деформируется. При этом важно, что псевдопластические или, соответственно, псевдоупругие свойства металлических частиц, которые в зависимости от состава соответствующего сплава с запоминанием формы должны регулироваться в зависимости от температуры, имеются при температуре эксплуатации осей колесных пар. При этом должно учитываться, что оси колесных пар вследствие атмосферных погодных условий могут эксплуатироваться в большом диапазоне температур. Так, например, целесообразно, чтобы псевдопластические или, соответственно, псевдоупругие свойства обеспечивались в диапазоне температур осей колесных пар, равном от -20 до +40°C (среднеевропейские климатические условия). При этом возможно, чтобы фазовое преобразование сплава с запоминанием формы происходило в пределах этого диапазона температур, причем ниже температуры преобразования проявляются псевдопластические свойства, а выше этой температуры - псевдоупругие свойства.

Альтернативно предпочтительно возможно также, чтобы металлический компонент оболочки был покрыт псевдоупругим или псевдопластичным сплавом. Так, с одной стороны, обеспечивается, что, как требуется в соответствии с изобретением, металлический компонент образует граничную поверхность с осью колесной пары и при этом является максимум настолько же высококачественным, как металлический материал оси колесной пары, а с другой стороны, может применяться сплав с запоминанием формы, который находится выше этого металлического компонента и поэтому не приходит в непосредственное соприкосновение с материалом оси колесной пары. Это важно потому, что сплавы с запоминанием формы, такие как NiTi, в общем являются более высококачественными, чем материал оси колесной пары, и только таким путем может исключаться опасность коррозии оси колесной пары. Псевдоупругий или псевдопластичный сплав, который при этом образует поверхность оболочки с окружающей средой, может по уже описанным механизмам положительно действовать на прочность оболочки при ударах камней и предпочтительно приводит к более долгому сроку службы.

Кроме того, предпочтительно может также предусматриваться, чтобы между граничной поверхностью оси колесной пары и оболочкой был предусмотрен разделительный слой из электрохимически менее высококачественного материала, чем образующий граничную поверхность оси колесной пары металлический материал, или электрохимически высококачественного материала. Разделительный слой может при этом наноситься на ось или внутри оболочки, или разделительный слой, а также оболочка наносятся в виде многослойного покрытия на ось колесной пары. В каждом случае, впрочем, разделительный слой может рассматриваться как часть оболочки. Разделительный слой способствует улучшению коррозионных свойств между оболочкой и осью колесной пары, причем в этом случае могут применяться различные механизмы. Если разделительный слой состоит из менее высококачественного по сравнению с остальной оболочкой и с осью колесной пары металла, то он может рассматриваться, так сказать, в качестве анода протекторной защиты. Если произойдет коррозия, то, хотя в области разделительного слоя возникнет зазор между осью колесной пары и оболочкой, однако по меньшей мере сначала ось колесной пары и оболочка не будут подвергаться действию коррозии. Это имеет то преимущество, что полностью сохраняется работоспособность как оси колесной пары, так и оболочки. Только при прогрессирующей коррозии может также происходить коррозионное воздействие на оболочку, причем она тогда, если является менее инертной, чем материал оси колесной пары, все еще представляет собой защиту от коррозии для оси колесной пары.

Если предусмотрена граничная поверхность в виде электрохимически высококачественного материала, то при этом одновременно создается изоляция между осью колесной пары и оболочкой. Благодаря этому может предотвращаться коррозия, когда разделительный слой является электрохимически непроницаемым. Только повреждение разделительного слоя способствует тому, что остальная оболочка, а именно неинертный металлический материал оболочки, вследствие своей меньшей инертности, чем у материала оси колесной пары, способствует ее защите от коррозии. Тогда коррозионному растворению подвергается именно материал оболочки, а не материал оси колесной пары. Электрохимически высококачественным материалом является, например, полимерный материал или электрически непроводящая керамика.

Предпочтительно также, если между граничной поверхностью оси колесной пары и оболочкой предусмотрен индикаторный слой из цветного материала, который является влагопроницаемым. Благодаря влагопроницаемости индикаторный слой не вызывает гальванического отделения оси колесной пары от остальной оболочки, которая образована менее высококачественным материалом. При этом менее инертный материал уже описанным образом может служить материалом протекторной защиты при коррозионном воздействии в зазоре, когда индикаторный слой сам не является менее инертным, чем неинертный материал металлического компонента. Индикаторный слой, более того, имеет другую функцию, а именно обеспечивать возможность путем простого оптического осмотра оболочки показывать пробой оболочки ударом камня благодаря тому, что цвет индикаторного слоя становится видным снаружи. Поэтому индикаторный слой не должен участвовать в вероятных коррозионных процессах в зазоре между оболочкой и осью колесной пары, чтобы он еще сохранялся после использования оболочки и мог отображать изменение цвета. Но, разумеется, можно также использовать уже упомянутый разделительный слой с целью индикации пробоя оболочки, если он имеет характерный цвет (преимущество интеграции функций).

Разделительные слои или, соответственно, индикаторные слои оси колесной пары могут создаваться в соответствии с изобретением посредством уже названного способа холодного газодинамического напыления за счет того, что перед нанесением частиц первого вида, которые образуют металлический компонент оболочки, частицы другого вида наносятся на ось колесной пары. Другие частицы могут, конечно, наноситься также после нанесения частиц первого вида, то есть после создания металлического компонента оболочки. Таким образом может, например, осуществляться запечатывание оболочки, которое по меньшей мере в течение того периода времени, пока не произойдет первый удар камня, защищает оболочку, например, от коррозии снаружи.

Предпочтительно в остальном способ холодного газодинамического напыления может также применяться, чтобы снова заполнять материалом оболочки вызванные ударом камня повреждения в оболочке. Для этого особенно подходит холодное газодинамическое напыление, так как оно также может выполняться с помощью переносных устройств, которые оснащены так называемыми пистолетами для холодного газодинамического напыления. Эти пистолеты могут применяться вручную, т.е. пистолет для холодного газодинамического напыления направляется на имеющийся в оболочке кратер, чтобы снова заполнить его. В частности, таким образом может осуществляться ремонт оболочки на месте, где виден уже упомянутый индикаторный слой, чтобы восстанавливать здесь защитную функцию оболочки.

В отношении выбора материала для металлического компонента должны приниматься во внимание различные конструкции оболочки. Если, например, по одному из предпочтительных вариантов осуществления изобретения предусмотрено, что металлический компонент оболочки является менее высококачественным, чем образующий граничную поверхность оси колесной пары металлический материал, и находится в электрохимическом контакте непосредственно с граничной поверхностью оси колесной пары, то в качестве металлического компонента подходят, например, такие металлы как Al, Mg, Ti, Zn, Mn, V, Nb и их сплавы, поскольку они также являются менее высококачественными, чем материал оси колесной пары.

Предпочтительно, если металлический компонент оболочки содержит легкий металл. При этом речь может идти об основной составляющей сплава или, соответственно, этот материал может также применяться в качестве металлического компонента в чистом виде. Применение легкого металла обладает тем преимуществом, что общий вес оси колесной пары сравнительно мало повышается за счет оболочки. В качестве легких металлов возможны, в частности, Al, Ti и их сплавы.

Предпочтительно также, если металлический компонент оболочки при атмосферном воздействии спонтанно образует пассивирующий слой. Благодаря этому коррозионное воздействие на подверженной атмосферному воздействию граничной поверхности оболочки может предпочтительно сокращаться. При повреждении оболочки ударом камня поврежденное место немедленно будет снова спонтанно пассивироваться, так что благодаря этому коррозионное воздействие на уже поврежденную оболочку может, как и прежде, предотвращаться. В качестве, так сказать, погодоустойчивых легких металлов возможны Al, Ti, Zn или, соответственно, их сплавы.

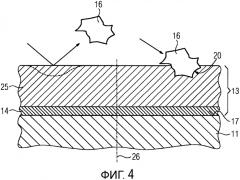

Другие подробности изобретения описываются ниже с помощью чертежа. Одинаковые или соответствующие друг другу элементы чертежа в каждом случае снабжены одинаковыми ссылочными обозначениями и поясняются повторно только тогда, когда имеются различия между отдельными фигурами. Показано:

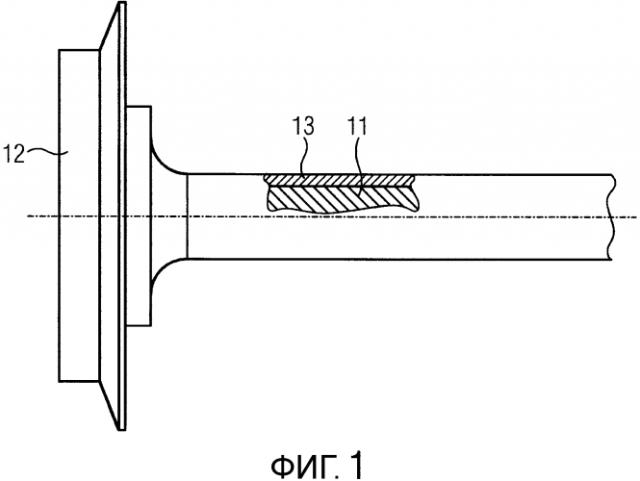

фиг.1 - один из примеров осуществления предлагаемой изобретением оси колесной пары с частичным вырезом;

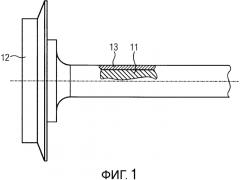

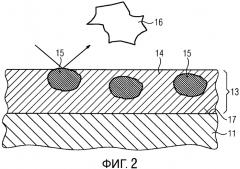

фиг.2-4 - примеры осуществления предлагаемой изобретением оболочки в виде частичных вырезов и

фиг.5-7 - примеры осуществления предлагаемого изобретением способа холодного газодинамического напыления.

На фиг.1 изображена ось 11 колесной пары, которая соединена с колесом 12. Чтобы защитить ось 11 колесной пары от удара камня, она, как изображено на вырезе, снабжена оболочкой 13, которая может иметь различную конструкцию, как будет описываться на следующих фигурах.

В соответствии с фиг.2 оболочка 13 образована из металлического компонента 14, в котором распределены псевдоупругие частицы 15 из NiTi. Когда камень 16 попадает в область оболочки 13, которая защищена такой суперпластичной частицей 15, он отскакивает от оболочки 13 обозначенным стрелкой образом без причинения остаточного ущерба.

Металлический компонент 14 оболочки 13 образован из той же самой стали, что и ось 11 колесной пары. Поэтому между осью 11 колесной пары и оболочкой 13 возможен непосредственный контакт, так как коррозия на заданной осью колесной паре граничной поверхности 17 с оболочкой может исключаться по меньшей мере вследствие образования электрохимических локальных элементов.

В соответствии с фиг.3 оболочка 13 состоит из металлического компонента 14, в которые внедрены частицы 18 твердого вещества. Эти частицы твердого вещества способны при ударе камня 16 запускать два защитных механизма. Первый (не изображенный) защитный механизм заключается в том, что малоупругие частицы твердого вещества не деформируются при ударе камня, и таким образом сообщаемая камнем нагрузка распределяется по границе 19 фаз между частицей 18 твердого вещества и металлическим компонентом 14, который образует металлическую матрицу вокруг частицы 18 твердого вещества. Второй механизм также изображен на фиг.3. Если камень 16 обладает достаточной кинетической энергией, распределения толчка по частицам 18 твердого вещества недостаточно. Металлический компонент 14 испытывает воздействие, при этом в образующемся кратере 20 частицы 18 твердого вещества разрушаются. Однако разрушение частиц твердого вещества на более мелкие осколки 21, которые возникают при разрушении частиц, абсорбирует энергию, так что при разрушении частиц 18 твердого вещества нагрузка металлического компонента 14 сокращается.

При прогрессирующем разрушении металлического компонента 14 он постепенно расходуется полностью. Как только кратер 20 по его глубине пронижет всю толщину металлического компонента 14, открывается находящийся под металлическим компонентом 14 индикаторный слой 22, который имеет цвет, сразу же бросающийся в глаза при визуальном осмотре оболочки 13. Поэтому тогда можно позаботиться о ремонте оболочки 13, чтобы снова полностью восстановить ее работоспособность.

Металлический компонент 14 образован из алюминиевого сплава. Это имеет то преимущество, что этот сплав относительно легок. Кроме того, алюминий образует пассивирующий слой 23, который защищает поверхность 24 оболочки 13 от обусловленного погодными условиями коррозионного воздействия. Так как пассивирование алюминия происходит спонтанно, обеспечивается также образование пассивирующего слоя 23 после удара камня, так что также может предотвращаться коррозионное воздействие в образовавшемся кратере. Это особенно важно, так как металлический компонент в области кратера и так уже ослаблен.

В соответствии с фиг.4 металлический компонент 14, который является максимум настолько же высококачественным, как и материал оси 11 колесной пары, выполнен в виде относительно тонкого разделительного слоя, на котором находится другой слой 25 из NiTi. Поэтому оболочка 13 выполнена в виде многослойного покрытия. Слой 25 может, как изображено слева от прерывистой линии 26, быть выполнен псевдоупругим. В случае удара камня в соответствии с обозначенной стрелкой это приводит к отскакиванию камня 16. Если слой 25 выполнен псевдопластичным, то камень 16 вызывает образование кратера 20. Впрочем, это повреждение слоя 25 может исправляться путем последующей термообработки, так как сплав с запоминанием формы «вспоминает» первоначальную конфигурацию слоя, и таким образом вследствие фазового преобразования восстанавливается старая структура.

Изображенные на фиг.5-7 способы холодного газодинамического напыления представляют собой разные случаи применения этого способа для создания или, соответственно, ремонта оболочек 13 на осях 11 колесных пар. В соответствии с фиг.5 оболочка 13 состоит из кожуха, который сгибается вокруг оси 11 колесной пары (сравн. штрихпунктирный контур оболочки 13, указывающий конфигурацию, которая имеется во время процесса гибки). При этом возникает стыковая кромка 27 кожуха, по которой прилегают друг к другу противоположные кромки кожуха. Чтобы уплотнить эту стыковую кромку или, соответственно, образующийся из-за нее зазор, применяется холодное газодинамическое напыление. Конвергентно-дивергентное сопло 28 ускоряет частицы покрытия (не изображены) в струе 29 холодного газа, при этом частицы за счет своей кинетической энергии осаждаются над стыковой кромкой 27 и таким образом уплотняют находящийся под ней зазор.

На фиг.6 изображено, как посредством холодного газодинамического напыления оболочка 13 создается собственно на оси 11 колесной пары. Для этой цели ось колесной пары медленно вращается, так что возникает относительное движение между струей 29 холодного газа и граничной поверхностью 17 оси 11 колесной пары. Одновременно может происходить осевое движение (не изображено), которое рассчитано таким образом, что покрытие, подобно винтовой линии, создается на граничной поверхности 17. Благодаря этому образуется замкнутая оболочка 13, при этом на фиг.6 изображена промежуточная стадия процесса нанесения покрытия.

В соответствии с фиг.7 холодное газодинамическое напыление применяется для исправления повреждений 30, произошедших при ударе камня (на фиг.3 и 4 названных кратерами 20). Для этого только локально повреждения заполняются частицами металлического компонента и, вероятно, другими частицами с образованием отремонтированных мест 31.

1. Ось (11) колесной пары для рельсового транспортного средства, которая имеет оболочку (13), служащую защитой от ударов камней, причем оболочка (13) имеет металлический компонент (14), который максимум такой же электрохимически высококачественный, как и образующий граничную поверхность (17) оси колесной пары металлический материал, отличающаяся тем, что металлический компонент образует матрицу оболочки, которая примыкает к граничной поверхности оси колесной пары, причем в металлическом компоненте (14) оболочки (13) содержится структурная фаза (15, 18), которая повышает прочность оболочки против ударов камней.

2. Ось (11) колесной пары по п. 1, отличающаяся тем, что металлический компонент (14) оболочки (13) состоит из того же самого металлического материала, в частности стали, что и сама ось (11) колесной пары.

3. Ось (11) колесной пары по п. 1, отличающаяся тем, что структурная фаза образована частицами (18) твердого вещества, причем эти частицы (18) твердого вещества внедрены в металлический компонент (14) оболочки (13).

4. Ось (11) колесной пары по п. 1, отличающаяся тем, что структурная фаза образована псевдопластичными или псевдоупругими металлическими частицами (15) или частицами материала, модуль упругости которого составляет максимум 1/10 модуля упругости металлического компонента (14) оболочки (13), причем эти частицы (15) внедрены в металлический компонент (14) оболочки (13).

5. Ось (11) колесной пары по п. 1, отличающаяся тем, что металлический компонент (14) оболочки (13) покрыт псевдоупругим или псевдопластичным сплавом.

6. Ось (11) колесной пары по п. 1 или 2, отличающаяся тем, что между граничной поверхностью (17) оси (11) колесной пары и оболочкой (13) предусмотрен разделительный слой из электрохимически менее высококачественного материала, чем образующий граничную поверхность оси (11) колесной пары металлический материал или электрохимически инертного материала.

7. Ось (11) колесной пары по п. 1 или 2, отличающаяся тем, что металлический компонент (14) оболочки (13) является электрохимически менее высококачественным, чем образующий граничную поверхность оси (11) колесной пары металлический материал, и находится в электрохимическом контакте с граничной поверхностью (17) оси (11) колесной пары.

8. Ось (11) колесной пары по п. 1 или 2, отличающаяся тем, что металлический компонент (14) оболочки (13) содержит легкий металл.

9. Ось (11) колесной пары по п. 1 или 2, отличающаяся тем, что металлический компонент (14) оболочки (13) при атмосферном воздействии спонтанно образует пассивирующий слой (23).

10. Ось (11) колесной пары по п. 1 или 2, отличающаяся тем, что между граничной поверхностью (17) оси (11) колесной пары и оболочкой (13) предусмотрен индикаторный слой (22) из цветного материала, который является влагопроницаемым.

11. Способ создания оболочки (13), служащей защитой от ударов камней, на оси (11) колесной пары для рельсового транспортного средства, отличающийся тем, что оболочку (13) изготавливают посредством холодного газодинамического напыления, при котором частицы первого вида с металлическим компонентом (14), который является электрохимически максимум настолько же высококачественным, как и образующий граничную поверхность (17) оси колесной пары металлический материал, наносят на ось (11) колесной пары, и причем вместе с частицами первого вида на ось колесной пары также наносятся частицы по меньшей мере одного второго вида, которые образуют распределенную структурную фазу в образованной из частиц первого вида структурной матрице.

12. Способ по п. 11, отличающийся тем, что перед нанесением частиц первого вида частицы другого вида наносятся на ось колесной пары.

13. Способ по п. 11 или 12, отличающийся тем, что он применяется, чтобы снова заполнять материалом оболочки (13) вызванное ударом камня повреждение (30) в оболочке (13).