Способ низкотемпературной переработки газа и установка для его осуществления (варианты)

Иллюстрации

Показать всеИзобретение относится к технике и технологии низкотемпературной переработки газа и может быть использовано на объектах нефте- и газоперерабатывающей промышленности. Способ и установка включает охлаждение газа, разделение охлажденного и сконденсированного газового потока в одном средстве разделения с получением газовой и жидкой фаз. Расширение газовой фазы и ее подачу в ректификационную колонну. Получение в верхней части ректификационной колонны отбензиненного газа, в средней части - потока паров перегонки и в нижней части - жидкого продукта. Подогрев отбензиненного газа, охлаждение потока паров перегонки и его сепарация с получением газовой фазы, направляемой на теплообмен с потоком газа, и жидкой фазы, направляемой на орошение ректификационной колонны. Полученную в средстве разделения жидкую фазу охлаждают путем теплообмена с потоком отбензиненного газа, дросселируют и направляют на теплообмен с потоком паров перегонки, после чего поток жидкой фазы направляют на теплообмен с потоком газа и затем подают в нижнюю часть ректификационной колонны. Техническим результатом предлагаемого изобретения является увеличение извлечения целевых углеводородов и выработки широкой фракции легких углеводородов, а также снижение капитальных затрат. 3 н. и 7 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Изобретение относится к технике и технологии низкотемпературной переработки газа и может быть использовано на объектах нефте- и газоперерабатывающей промышленности.

Известен способ разделения газового потока (см. евразийский патент №813, С07С 7/00, F25J 3/02, опубл. 24.04.2000), в котором газовый поток обрабатывают в одном или нескольких теплообменниках и/или путем расширения до частичной конденсации с получением первого парового потока и С3-содержащего жидкого потока, которые направляют в дистилляционную колонну для получения второго парового потока, содержащего преобладающее количество метана и С2-компонентов, и относительно менее летучую фракцию, состоящую из большой порции вышеупомянутых С3-компонентов и тяжелых углеводородных компонентов, кроме того, из средней части дистилляционной колонны выводят паровой дистилляционный поток и затем его охлаждают, чтобы сконденсировалась, по крайней мере, его часть с формированием третьего парового потока и потока конденсата, подаваемого в верхнюю часть дистилляционной колонны для ее подпитки, при этом второй паровой поток направляют в теплообменник для взаимодействия с паровым дистилляционным потоком, после чего освобождают, по крайней мере, порцию второго парового потока и третьего парового потока от остаточной газовой фракции.

Общими признаками известного и предлагаемого способов являются:

- охлаждение газового потока;

- разделение охлажденного и сконденсированного газового потока с получением газовой и жидкой фаз;

- расширение газовой фазы и ее подача в ректификационную колонну;

- получение в верхней части ректификационной колонны потока отбензиненного газа, в средней части - потока паров перегонки и в нижней части - жидкого продукта;

- подогрев потока отбензиненного газа;

- охлаждение потока паров перегонки и его сепарация с получением газовой фазы, направляемой на теплообмен с газовым потоком, и жидкой фазы, направляемой на орошение ректификационной колонны.

Недостатком известного способа являются потери целевых углеводородов вследствие недостаточного охлаждения потока паров перегонки при его теплообмене с потоком отбензиненного газа.

Наиболее близким по технической сущности и достигаемому результату является способ разделения потока газа (см. евразийский патент №8462, F25J 3/00, опубл. 29.06.2007), в котором поток газа охлаждают, разделяют на газовую и жидкую фазы, расширяют полученные потоки до более низкого давления, после чего подают в дистилляционную колонну и фракционируют. При этом из средней части дистилляционной колонны выводят поток паров перегонки и охлаждают его путем теплообмена с верхним потоком дистилляционной колонны до степени, достаточной, чтобы сконденсировать по меньшей мере его часть, в результате чего формируется поток остаточных паров и конденсированный поток, часть которого подают в дистилляционную колонну для орошения.

Общими признаками известного и предлагаемого способа являются:

- охлаждение газового потока;

- разделение охлажденного и сконденсированного газового потока с получением газовой и жидкой фаз;

- расширение газовой фазы и ее подача в ректификационную колонну;

- получение в верхней части ректификационной колонны потока отбензиненного газа, в средней части - потока паров перегонки и в нижней части - жидкого продукта;

- подогрев потока отбензиненного газа;

- охлаждение потока паров перегонки и его сепарация с получением газовой фазы, направляемой на теплообмен с газовым потоком, и жидкой фазы, направляемой на орошение ректификационной колонны.

Недостатком известного способа также являются потери целевых углеводородов вследствие недостаточного охлаждения потока паров перегонки при его теплообмене с потоком отбензиненного газа.

Известна установка разделения газа, содержащего метан, С2-компоненты, С3-компоненты и тяжелые углеводородные компоненты (см. евразийский патент №813, С07С 7/00, F25J 3/02, опубл. 24.04.2000, фиг. 4), включающая одно или более средств для первого теплообмена с получением сконденсированного газового потока, средство разделения сконденсированного газового потока с отводом газовой фазы, соединенным с турбодетандером и далее дистилляционной колонной, и отводом жидкой фазы, соединенным через средство расширения со средством для первого теплообмена и далее с дистилляционной колонной, при этом дистилляционная колонна снабжена в верхней части отводом остаточного газа, в средней части - отводом парового дистилляционного потока и в нижней части - отводом С3-содержащего жидкого потока. Установка также снабжена средством второго теплообмена и средством сепарации с отводом парового потока и отводом конденсата, при этом отвод парового дистилляционного потока соединен через средство второго теплообмена со средством сепарации, отвод остаточного газа соединен через средство второго теплообмена со средством для первого теплообмена, отвод парового потока из средства сепарации соединен с отводом остаточного газа после средства второго теплообмена, а отвод конденсата из средства сепарации соединен с верхней частью дистилляционной колонны.

Общими признаками известной и предлагаемой установок являются:

- одно или более средств охлаждения газового потока;

- средство разделения сконденсированного газового потока с отводом жидкой фазы и отводом газовой фазы, соединенным с турбодетандером и далее с ректификационной колонной;

- ректификационная колонна снабжена в верхней части отводом отбензиненного газа, в средней части - отводом паров перегонки, а в нижней части - отводом жидкого продукта;

- теплообменное средство, соединенное с отводом отбензиненного газа;

- средство сепарации с отводом газовой фазы, соединенным с отводом отбензиненного газа после теплообменного средства, и отводом жидкой фазы, соединенным с верхней частью ректификационной колонны.

Недостатком известной установки являются потери целевых углеводородов вследствие того, что отвод паров перегонки из средней части ректификационной колонны соединен с теплообменным средством, которое по второму теплоносителю соединено с отводом отбензиненного газа с верхней части ректификационной колонны. Это приводит к недостаточному охлаждению потока паров перегонки при теплообмене с потоком отбензиненного газа и, как следствие, к потерям целевых углеводородов.

Наиболее близкой по технической сущности и достигаемому результату является установка для разделения потока газа, содержащего метан, С2-компоненты, С3-компоненты и более тяжелые углеводородные компоненты (см. евразийский патент №8462, F25J 3/00, опубл. 29.06.2007, фиг. 5), включающая первое средство охлаждения, средство деления с отводом газовой фазы, соединенным со вторым средством охлаждения и турбодетандером и далее с дистилляционной колонной, и отводом жидкой фазы, соединенным через расширительное устройство с дистилляционной колонной и отводом газовой фазы перед вторым средством охлаждения, при этом дистилляционная колонна снабжена в верхней части отводом остаточного газа, в средней части - отводом паров перегонки, а в нижней части - отводом жидкого продукта. Установка также снабжена теплообменным средством и средством разделения с отводом потока остаточных паров и отводом конденсированного потока, при этом отвод паров перегонки соединен через теплообменное средство со средством разделения, отвод остаточного газа соединен через теплообменное средство со средствами охлаждения, отвод потока остаточных паров из средства разделения соединен с отводом остаточного газа перед теплообменным средством, а отвод конденсированного потока из средства разделения соединен с верхней частью дистилляционной колонны.

Общими признаками известной и предлагаемой установок являются:

- по крайней мере одно средство охлаждения газового потока;

- средство разделения с отводом жидкой фазы и отводом газовой фазы, соединенным с турбодетандером и далее с ректификационной колонной;

- ректификационная колонна снабжена отводом в верхней части отбензиненного газа, в средней части - отводом паров перегонки, а в нижней части - отводом жидкого продукта;

- теплообменное средство, соединенное с отводом отбензиненного газа,

- средство сепарации с отводом газовой фазы, соединенным с отводом отбензиненного газа, и отводом жидкой фазы, соединенным с верхней частью ректификационной колонны.

Недостатком известной установки являются потери целевых углеводородов вследствие того, что отвод паров перегонки из средней части ректификационной колонны соединен с теплообменным средством, которое по второму теплоносителю соединено с отводом отбензиненного газа с верхней части ректификационной колонны. Это приводит к недостаточному охлаждению потока паров перегонки при теплообмене с потоком отбензиненного газа и, как следствие, к потерям целевых углеводородов. Кроме того, недостатком известной установки являются высокие капитальные и эксплуатационные затраты ввиду того, что для охлаждения поступающего на установку газового потока применяется пропановая холодильная установка.

Техническим результатом предлагаемого изобретения является увеличение извлечения целевых углеводородов С3+выше и выработки широкой фракции легких углеводородов (ШФЛУ), а также снижение капитальных затрат.

Указанный технический результат достигается за счет того, что в способе низкотемпературной переработки газа, включающем охлаждение газа, разделение охлажденного и сконденсированного газового потока в, по крайней мере, одном средстве разделения с получением газовой и жидкой фаз, расширение газовой фазы и ее подачу в ректификационную колонну, получение в верхней части ректификационной колонны отбензиненного газа, в средней части - потока паров перегонки и в нижней части - жидкого продукта, подогрев отбензиненного газа, охлаждение потока паров перегонки и его сепарация с получением газовой фазы, направляемой на теплообмен с потоком газа, и жидкой фазы, направляемой на орошение ректификационной колонны, согласно изобретению полученную в средстве разделения жидкую фазу охлаждают путем теплообмена с потоком отбензиненного газа, дросселируют и направляют на теплообмен с потоком паров перегонки, после чего поток жидкой фазы направляют на теплообмен с потоком газа и затем подают в нижнюю часть ректификационной колонны.

Охлаждение полученной в средстве разделения жидкой фазы путем теплообмена с потоком отбензиненного газа из ректификационной колонны и ее последующее дросселирование позволяют осуществить глубокое охлаждение жидкой фазы и получить более низкую температуру жидкой фазы, чем температура отбензиненного газа, выходящего из верхней части ректификационной колонны. Последующий теплообмен глубоко охлажденного потока жидкой фазы с потоком паров перегонки из средней части ректификационной колонны позволяет охладить поток паров перегонки до более низкой температуры, чем при теплообмене потока паров перегонки с потоком отбензиненного газа в известных способах, и при его дальнейшей сепарации получить из него большее количество жидкости для орошения ректификационной колонны, что позволяет исключить потери целевых углеводородов, тем самым увеличив их извлечение и выработку ШФЛУ.

Указанный технический результат достигается также за счет того, что в установке низкотемпературной переработки газа по первому варианту, включающей по крайней мере одно средство охлаждения, по крайней мере одно средство разделения с отводом жидкой фазы и отводом газовой фазы, соединенным с турбодетандером и далее с ректификационной колонной, снабженной в верхней части отводом отбензиненного газа, в средней части - отводом паров перегонки и в нижней части - отводом жидкого продукта, теплообменное средство, соединенное с отводом отбензиненного газа и средством охлаждения, и средство сепарации с отводом газовой фазы, соединенным с отводом отбензиненного газа после теплообменного средства, и отводом жидкой фазы, соединенным с верхней частью ректификационной колонны, согласно изобретению отвод жидкой фазы из средства разделения соединен с теплообменным средством и далее с дополнительно установленным расширительным устройством, кроме того, установка снабжена дополнительным теплообменным средством, при этом отвод паров перегонки из ректификационной колонны соединен с дополнительным теплообменным средством по одному из теплообменных пространств и далее со средством сепарации, а по другому теплообменному пространству дополнительное теплообменное средство соединено с расширительным устройством и средством охлаждения.

Указанный технический результат достигается также за счет того, что в установке низкотемпературной переработки газа по второму варианту, включающей по крайней мере одно средство охлаждения, по крайней мере одно средство разделения с отводом жидкой фазы и отводом газовой фазы, соединенным с турбодетандером и далее с ректификационной колонной, снабженной в верхней части отводом отбензиненного газа, в средней части - отводом паров перегонки и в нижней части - отводом жидкого продукта, теплообменное средство, соединенное с отводом отбензиненного газа и средством охлаждения, и средство сепарации с отводом газовой фазы, соединенным с отводом отбензиненного газа после теплообменного средства, и отводом жидкой фазы, соединенным с верхней частью ректификационной колонны, согласно изобретению отвод жидкой фазы из средства разделения соединен с теплообменным средством и далее с дополнительно установленным расширительным устройством, кроме того установка снабжена дополнительным теплообменным средством и дополнительным узлом разделения паров перегонки с отводом газовой фазы и отводом жидкой фазы, при этом отвод паров перегонки из ректификационной колонны соединен с узлом разделения паров перегонки, отвод газовой фазы из узла разделения паров перегонки соединен с дополнительным теплообменным средством по одному из теплообменных пространств и далее со средством сепарации, а по другому теплообменному пространству дополнительное теплообменное средство соединено с расширительным устройством и через узел разделения паров перегонки со средством охлаждения, кроме того отвод жидкой фазы из узла разделения паров перегонки соединен с ректификационной колонной или со средством охлаждения.

Кроме того, по обоим вариантам предлагаемой установки средство разделения может быть снабжено теплообменной секцией, при этом теплообменное средство может быть соединено со средством охлаждения через теплообменную секцию средства разделения.

Кроме того, по обоим вариантам предлагаемой установки средство охлаждения может быть установлено в средстве разделения.

Кроме этого, по второму варианту предлагаемой установки узел разделения паров перегонки может быть выполнен в виде последовательно установленных рекуперативного теплообменника и сепаратора или в виде ректификационной колонны со встроенным конденсатором, или в виде испарителя.

Соединение отвода жидкой фазы из средства разделения с теплообменным средством и далее с дополнительно установленным расширительным устройством по обоим вариантам предлагаемой установки позволяет за счет теплообмена жидкой фазы с потоком отбензиненного газа и последующего дросселирования жидкой фазы осуществить глубокое охлаждение потока жидкой фазы и получить более низкую температуру жидкой фазы, чем температура отбензиненного газа, выходящего с верхней части ректификационной колонны, или любого другого потока на установке.

Снабжение установки по первому варианту дополнительным теплообменным средством, которое по одному из теплообменных пространств соединено с отводом паров перегонки из ректификационной колонны и средством сепарации, а по другому теплообменному пространству - с расширительным устройством и средством охлаждения, позволяет осуществить теплообмен глубоко охлажденного потока жидкой фазы с потоком паров перегонки и за счет этого охладить поток паров перегонки до более низкой температуры, чем при теплообмене потока паров перегонки с потоком отбензиненного газа в известных установках. Это позволяет в средстве сепарации получить большее количество жидкой фазы, направляемой в верхнюю часть ректификационной колонны в качестве орошения, тем самым, исключив потери целевых углеводородов С3+выше и за счет этого увеличить их извлечение и выработку ШФЛУ.

Снабжение установки по второму варианту дополнительным узлом разделения паров перегонки позволяет перед теплообменом с потоком глубоко охлажденной жидкой фазы осуществить предварительное разделение паров перегонки на газовую и жидкую фазы. Снабжение установки дополнительным теплообменным средством, которое по одному из теплообменных пространств соединено с отводом газовой фазы из узла разделения паров перегонки и средством сепарации, а по другому теплообменному пространству - с расширительным устройством и через узел разделения паров перегонки со средством охлаждения, позволяет за счет теплообмена глубоко охлажденного потока жидкой фазы с потоком паров перегонки охладить поток паров перегонки до более низкой температуры, чем при теплообмене потока паров перегонки с потоком отбензиненного газа в известных установках. Это позволяет получить в узле разделения паров перегонки большее количество жидкой фазы, направляемой в среднюю часть ректификационной колонны или вместе с потоком жидкой фазы поступающей в нижнюю часть ректификационной колонны, тем самым увеличив извлечение целевых углеводородов С3+выше и выработку ШФЛУ.

Выполнение узла разделения паров перегонки по второму варианту предлагаемой установки в виде последовательно установленных рекуперативного теплообменника и сепаратора или в виде ректификационной колонны со встроенным конденсатором позволяет увеличить надежность работы установки.

Выполнение узла разделения паров перегонки по второму варианту предлагаемой установки в виде испарителя позволяет сократить капитальные затраты на теплообменное оборудование.

Соединение отвода жидкой фазы из узла разделения паров перегонки с ректификационной колонной по второму варианту предлагаемой установки позволяет сократить содержание целевых углеводородов в потоке паров перегонки из средней части ректификационной колонны, что приводит к увеличению извлечения целевых углеводородов из газа и выработки ШФЛУ.

Соединение отвода жидкой фазы из узла разделения паров перегонки со средством охлаждения по второму варианту предлагаемой установки позволяет снизить температуру газового потока на выходе из средства охлаждения, тем самым снизив температуру в средстве разделения и ректификационной колонне, что приведет к увеличению извлечения целевых углеводородов и выработки ШФЛУ.

Снабжение средства разделения теплообменной секцией по обоим вариантам предлагаемой установки позволяет за счет снижения металлоемкости сократить капитальные затраты на оборудование.

Соединение теплообменного средства со средством охлаждения через теплообменную секцию средства разделения по обоим вариантам предлагаемой установки позволяет сократить капитальные затраты на сепарационное оборудование.

Установка средства охлаждения в средстве разделения по обоим вариантам предлагаемой установки позволяет сократить капитальные затраты на сепарационное оборудование.

Предлагаемый способ осуществляется следующим образом.

Поток осушенного газа охлаждают за счет теплообмена с потоком отбензиненного газа и потоком жидкой фазы, после чего охлажденный и сконденсированный газовый поток разделяют на газовую и жидкую фазу (низкотемпературный конденсат). Полученную газовую фазу расширяют и подают в ректификационную колонну.

В ректификационной колонне в качестве верхнего продукта получают отбензиненный газ, из средней части ректификационной колонны отводят поток паров перегонки, а в качестве нижнего продукта получают жидкий продукт - ШФЛУ.

Жидкую фазу, полученную при разделении охлажденного и сконденсированного газового потока, направляют на теплообмен с потоком отбензиненного газа, после чего охлажденную жидкую фазу дросселируют и подают на теплообмен с потоком паров перегонки и далее с потоком осушенного газа, поступающим на установку. Нагретый поток жидкой фазы подают в нижнюю часть ректификационной колонны.

Отбензиненный газ после теплообмена с потоком жидкой фазы подают на теплообмен с потоком осушенного газа, поступающим на установку, и затем направляют на дальнейшую переработку.

Поток паров перегонки после теплообмена с потоком сдросселированной жидкой фазы подают на сепарацию, в результате которой получают газовую и жидкую фазы. Полученную газовую фазу направляют в поток отбензиненного газа после его теплообмена с потоком жидкой фазы и затем объединенный поток подают на теплообмен с потоком осушенного газа. Жидкую фазу, полученную в результате сепарации потока паров перегонки, подают на орошение ректификационной колонны.

ШФЛУ, полученную в ректификационной колонне, охлаждают и направляют на дальнейшую переработку.

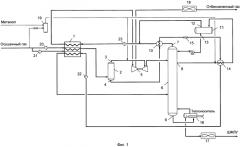

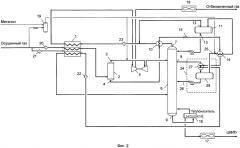

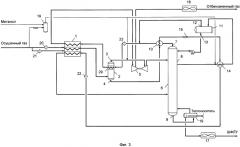

На фигуре 1 представлена принципиальная технологическая схема предлагаемой установки по первому варианту, на фигуре 2 - схема предлагаемой установки по второму варианту, на фигуре 3 - схема предлагаемой установки в соответствии с пунктами 3 и 4 и 8 и 9 формулы изобретения, на фигуре 4 - схема предлагаемой установки в соответствии с пунктами 5 и 10 формулы изобретения.

Установка по первому варианту включает средство охлаждения 1, которое может быть выполнено в виде одного многопоточного теплообменника (см. фиг. 1) или в виде нескольких отдельно установленных рекуперативных теплообменников (на фигуре не показано).

Выход охлажденного и частично сконденсированного газового потока из средства охлаждения 1 соединен со средством разделения 2, снабженным отводом 3 газовой фазы и отводом 4 жидкой фазы.

Отвод 3 газовой фазы из средства разделения 2 соединен с турбодетандером 5 и далее с ректификационной колонной 6.

Ректификационная колонна 6 снабжена отводом 7 отбензиненного газа, отводом 8 паров перегонки и отводом 9 жидкого продукта (ШФЛУ).

Установка снабжена теплообменным средством 10. Отвод 7 отбензиненного газа из ректификационной колонны 6 соединен с теплообменным средством 10 и далее со средством охлаждения 1.

Установка снабжена средством сепарации 11 с отводом 12 газовой фазы и отводом 13 жидкой фазы. Отвод 12 газовой фазы из средства сепарации 11 соединен с отводом отбензиненного газа после теплообменного средства 10 и далее со средством охлаждения 1. Отвод 13 жидкой фазы из средства сепарации 11 соединен с верхней частью ректификационной колонны 6.

Установка снабжена дополнительным теплообменным средством 14 и расширительным устройством 15.

Отвод 4 жидкой фазы из средства разделения 2 соединен с теплообменным средством 10 и далее с расширительным устройством 15.

Отвод 8 паров перегонки из ректификационной колонны 6 соединен с дополнительным теплообменным средством 14 по одному теплообменному пространству и далее со средством сепарации 11. По другому теплообменному пространству дополнительное теплообменное средство 14 соединено с расширительным устройством 15 и средством охлаждения 1. Выход жидкой фазы из средства охлаждения 1 соединен с нижней частью ректификационной колонны 6.

В нижней части ректификационной колонны 6 установлен рибойлер 16, соединенный с аппаратом воздушного охлаждения 17.

Выход отбензиненного газа из теплообменного средства 10 соединен со средством охлаждения 1 и далее через турбодетандер 5 с воздушным холодильником 18 и затем с дожимной компрессорной станцией (на фигуре не показано).

Установка снабжена узлом приготовления и подачи испаренного метанола. В состав узла входит емкость 19 приготовления испаренного метанола, снабженная входом для подачи жидкого метанола, входом для подачи части потока осушенного газа и выходом паров метанола. Выход паров метанола из емкости 19 соединен с входами газовой фазы в турбодетандер 5 и дополнительное теплообменное средство 14.

Установка также снабжена фильтрами грубой очистки 20-23 и необходимой запорно-регулирующей арматурой.

Установка по второму варианту (см. фиг. 2) отличается от установки по первому варианту тем, что установка снабжена дополнительным узлом разделения паров перегонки 24 (на фиг. 2 показано пунктиром), снабженным отводом 25 газовой фазы и отводом 26 жидкой фазы.

Узел разделения паров перегонки может быть выполнен в виде последовательно установленных рекуперативного теплообменника 27 и сепаратора 28 (см. фиг. 2) или в виде ректификационной колонны со встроенным конденсатором (на фигуре не показано), или в виде испарителя (на фигуре не показано).

Отвод 8 паров перегонки из ректификационной колонны 6 соединен с узлом разделения паров перегонки 24.

Отвод 25 газовой фазы из узла разделения паров перегонки 24 соединен с дополнительным теплообменным средством 14 по одному теплообменному пространству и далее со средством сепарации 11. По другому теплообменному пространству дополнительное теплообменное средство 14 соединено с расширительным устройством 15 и через узел разделения паров перегонки 24 со средством охлаждения 1.

Отвод 26 жидкой фазы из узла разделения паров перегонки может быть соединен с ректификационной колонной 6 (см. фиг. 2) или со средством охлаждения 1 (на фигуре не показано).

В установке по обоим вариантам средство разделения 2 может быть снабжено теплообменной секцией 29 (см. фиг. 3), которая представляет собой встроенный пластинчатый теплообменник. В этом случае теплообменное средство 10 соединено со средством охлаждения 1 через теплообменную секцию 29 средства разделения 2.

Кроме того, в установке по обоим вариантам средство охлаждения 1 может быть установлено в средстве разделения 2 (см. фиг. 4).

Установка по первому варианту работает следующим образом.

Поток осушенного газа (см. фиг. 1) двумя потоками проходит фильтры грубой очистки 20, 21 и поступает в средство охлаждения 1, в котором охлаждается за счет теплообмена с потоком отбензиненного газа из теплообменного средства 10 и потоком жидкой фазы из дополнительного теплообменного средства 14. Охлажденный и частично сконденсированный газовый поток направляется в средство разделения 2, в котором происходит отделение газовой фазы от жидкой фазы (низкотемпературного конденсата).

Газовая фаза выводится из средства разделения 2 через отвод 3 и поступает в турбодетандер 5, после чего направляется в верхнюю часть ректификационной колонны 6.

Жидкая фаза выводится из средства разделения 2 через отвод 4 и поступает в теплообменное средство 10, в котором охлаждается за счет теплообмена с потоком отбензиненного газа, выходящим из ректификационной колонны 6. После теплообменного средства 10 жидкая фаза направляется в расширительное устройство 15, в котором дросселируется, после чего поступает в дополнительное теплообменное средство 14 для теплообмена с потоком паров перегонки, выходящим из ректификационной колонны 6. После дополнительного теплообменного средства 14 жидкая фаза проходит фильтр грубой очистки 22 и далее поступает в средство охлаждения 1 для теплообмена с потоком осушенного газа. Подогретый поток жидкой фазы после средства охлаждения 1 направляется в нижнюю часть ректификационной колонны 6.

В ректификационной колонне 6 происходит разделение отбензиненного газа и жидкого продукта - ШФЛУ, а также из средней части ректификационной колонны 6 отводят поток паров перегонки.

Сухой отбензиненный газ отводится с верха ректификационной колонны 6 через отвод 7 и поступает в теплообменное средство 10 для теплообмена с потоком жидкой фазы из средства разделения 2. Нагретый поток отбензиненного газа после теплообменного средства 10 проходит фильтр грубой очистки 23 и далее подается в средство охлаждения 1 для теплообмена с потоком осушенного газа, поступающим на установку. Подогретый отбензиненный газ после средства охлаждения 1 компримируется в компрессорной части турбодетандера 5, охлаждается в аппарате воздушного охлаждения 18 и направляется на дожимную компрессорную станцию (на фиг. не показано).

ШФЛУ через отвод 9 выводится из ректификационной колонны 6 и направляется в рибойлер 16. Часть потока ШФЛУ из рибойлера 16 возвращается обратно в ректификационную колонну 6 для подогрева нижней части колонны, а оставшаяся часть потока ШФЛУ направляется в аппарат воздушного охлаждения 17 и затем отводится из установки как товарный продукт.

Поток паров перегонки через отвод 8 ректификационной колонны 6 поступает в дополнительное теплообменное средство 14, где охлаждается и частично конденсируется за счет теплообмена с потоком сдросселированной жидкой фазы из расширительного устройства 15, после чего поступает в средство сепарации 11, в котором разделяется на газовую и жидкую фазы.

Газовая фаза из средства сепарации 11 через отвод 12 выводится из аппарата и подается в поток отбензиненного газа после теплообменного средства 10, вместе с которым поступает в фильтр грубой очистки 23 и затем направляется в средство охлаждения 1.

Жидкая фаза из средства сепарации 11 через отвод 13 выводится из аппарата и направляется в верхнюю часть ректификационной колонны 6 в качестве орошения.

Для обеспечения безгидратного режима работы турбодетандера 5 и дополнительного теплообменного средства 14 на установке предусмотрен узел приготовления и подачи испаренного метанола. В емкость 19 приготовления испаренного метанола подается жидкий метанол и часть потока осушенного газа, необходимого для образования паров метанола. Осушенный газ в емкости 19 барботируется через слой раствора метанола и, таким образом, насыщается парами метанола. Для увеличения содержания метанола в осушенном газе емкость 19 обогревается теплоносителем (на фигурах не показано). Пары метанола с осушенным газом из емкости 19 направляются в потоки газовой фазы на входе в турбодетандер 5 и дополнительное теплообменное средство 14.

При работе установки по второму варианту (см. фиг. 2) поток паров перегонки через отвод 8 ректификационной колонны 6 направляется в рекуперативный теплообменник 27 узла разделения паров перегонки 24 для теплообмена с потоком жидкой фазы из дополнительного теплообменного средства 14, после чего охлажденный и сконденсированный поток поступает в сепаратор 28, в котором разделяется на поток газовой фазы и поток жидкой фазы. Полученный поток газовой фазы через отвод 25 направляется в дополнительное теплообменное средство 14 для теплообмена с потоком жидкой фазы из расширительного устройства 15, после чего охлажденный и сконденсированный поток направляется в средство сепарации 11. Поток жидкой фазы через отвод 26 направляется в ректификационную колонну 6 или (при необходимости) направляется в поток жидкой фазы, поступающий в средство охлаждения 1. Далее установка работает также, как и при работе по первому варианту.

При наличии в средстве разделения 2 теплообменной секции 29 (см. фиг. 3) поток отбензиненного газа, выходящий из теплообменного средства 10, и поток газовой фазы, выходящий из средства сепарации 11, направляются после фильтра грубой очистки 23 в теплообменную секцию 29 средства разделения 2. В теплообменной секции 29 газовый поток подогревается за счет теплообмена с газовым потоком из средства охлаждения 1 после выделения из него жидкой фазы в нижней части средства разделения 2 и затем подогретый газовый поток проходит средство охлаждения 1 и далее направляется на дальнейшую переработку, как и при работе установки по первому варианту.

При установке средства охлаждения 1 в средстве разделения 2 (см. фиг. 4) осушенный газ проходит средство охлаждения 1 и направляется в нижнюю часть средства разделения 2. В нижней части средства разделения 2 из охлажденного и сконденсированного газового потока отделяется сконденсированная часть (жидкая фаза), а несконденсированная часть направляется в средство охлаждения 1 и далее в верхнюю часть средства разделения 2, где также происходит разделение газовой и жидкой фаз. Жидкая фаза самотеком стекает в нижнюю часть средства разделения 2 или выводится из средства разделения 2 (на фиг. 4 показано пунктиром) и смешивается с жидкой фазой из нижней части средства разделения 2 и далее направляется на дальнейшую переработку, как и при работе установки по первому варианту.

Пример.

Поток осушенного газа в количестве 119127,05 кг/ч с температурой 40°С и давлением 7,7 МПа охлаждают в средстве охлаждения до температуры минус 10°С, после чего охлажденный и сконденсированный газовый поток разделяют на газовую и жидкую фазы. Полученную газовую фазу в количестве 78377,45 кг/ч расширяют и затем с температурой минус 75°С и давлением 1,13 МПа подают на разделение в ректификационную колонну. Жидкую фазу в количестве 40594,14 кг/ч с температурой минус 1,14°С и давлением 7,64 МПа направляют на теплообмен с верхним продуктом ректификационной колонны.

В качестве верхнего продукта в ректификационной колонне получают отбензиненный газ в количестве 75532,33 кг/ч, а в качестве нижнего продукта - широкую фракцию легких углеводородов (ШФЛУ) в количестве 56733,11 кг/ч. Кроме того, из средней части ректификационной колонны в качестве бокового продукта отводят поток паров перегонки в количестве 22140 кг/ч.

Полученный отбензиненный газ с температурой минус 78°С и давлением 1,11 МПа направляют на теплообмен с жидкой фазой, полученной при разделении охлажденного и сконденсированного газового потока. В результате этого теплообмена температура отбензиненного газа составила минус 28°С, а температура жидкой фазы - минус 73°С.

Отбензиненный газ после теплообмена с потоком жидкой фазы подают на теплообмен с потоком осушенного газа, охлаждают и с температурой 40°С направляют на дальнейшую переработку.

Жидкую фазу после теплообмена с потоком отбензиненного газа дросселируют и с температурой минус 89°С и давлением 1,21 МПа направляют на теплообмен с боковым продуктом ректификационной колонны - потоком паров перегонки, выходящим из ректификационной колонны с температурой минус 27°С. После чего жидкую фазу с температурой минус 32°С направляют на теплообмен с потоком осушенного газа, поступающим на установку, и затем нагретый поток жидкой фазы в количестве 40594,14 кг/ч с температурой 21°С и давлением 1,12 МПа подают в нижнюю часть ректификационной колонны.

Поток паров перегонки после теплообмена с потоком сдросселированной жидкой фазы подают на сепарацию, в результате которой получают газовую и жидкую фазы. Полученную газовую фазу с температурой минус 84°С подают в поток отбензиненного газа после его теплообмена с потоком жидкой фазы и затем объединенный поток с температурой минус 32°С направляют на теплообмен с потоком осушенного газа. Жидкую фазу, полученную в результате сепарации потока паров перегонки, с температурой минус 83°С и давлением 1,56 МПа направляют на орошение ректификационной колонны.

Полученную в ректификационной колонне ШФЛУ с температурой 37,41°С и давлением 1,14 МПа направляют для подогрева в рибойлер ректификационной колонны, после чего часть потока ШФЛУ в количестве 18139,66 кг/ч возвращают в нижнюю часть ректификационной колонны, а оставшуюся часть ШФЛУ охлаждают до температуры 40°С и в количестве 38593,45 кг/ч направляют на дальнейшую переработку.

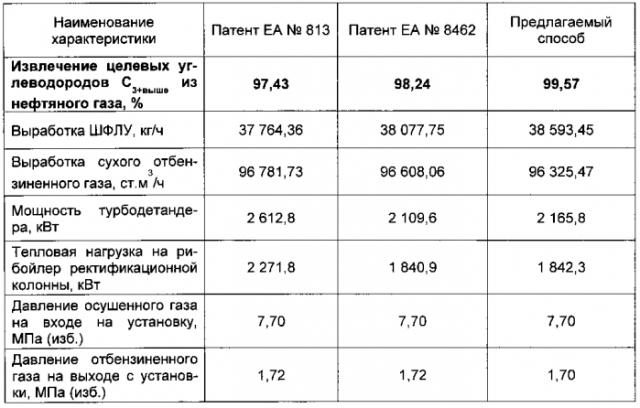

В таблице приведены расчетные данные по извлечению целевых углеводородов по предлагаемому способу низкотемпературной переработки газа и известным способам по патентам ЕА №813 (аналог) и №8462 (прототип), выполненные с помощью программы HYSYS.

Как видно из таблицы, заявляемое изобретение позволяет повысить извлечение целевых углеводородов до 99% по сравнению с известными решениями, в которых извлечение целевых углеводородов составляет 97-98%.

1. Способ низкотемпературной переработки газа, включающий охлаждение газа, разделение охлажденного и сконденсированного газового потока