Способ изготовления модельного образца для определения деформаций

Иллюстрации

Показать всеИзобретение относится к области измерительной техники, а именно к способу изготовления модельного образца для определения деформаций, и может быть использовано при исследовании напряженно-деформированного состояния металла в прокатном и кузнечно-прессовом производстве. Способ заключается в том, что в пластинах из свинцово-сурьмянистого сплава одинаковых геометрических размеров выполняют риски с калиброванным поперечным сечением и затем пластины соединяют между собой сплавом Вуда. После выполнения на поверхности пластин рисок в них устанавливают калиброванную проволоку, после чего наносят на поверхность пластин расплавленный слой сплава Вуда. Затем нанесенный сплав Вуда выравнивают по поверхности пластин и перед соединением пластин в пакет извлекают проволоку из рисок. Способ обеспечивает повышение точности определения деформаций. 4 ил.

Реферат

Изобретение относится к области измерительной техники, а именно к изготовлению образцов для определения деформаций, и может быть использовано для исследования напряженно-деформированного состояния металла в различных процессах пластического формоизменения, таких как прокатное и кузнечно-прессовое производство изделий и заготовок.

Известен способ изготовления образца для исследования напряженно-деформированного состояния металлокерамических тугоплавких металлов (Авторское свидетельство СССР №742747, Устройство для изготовления образца для исследования напряженно-деформированного состояния металлокерамических тугоплавких материалов, МПК G01N 1/00, от 25.06.80), в котором координатную сетку наносят проволокой, расположенной на зубьях, выполненных по периметру рам. Полость внутри рамки засыпают порцией гранулированного порошка тугоплавкого материала, которую затем уплотняют. Затем производят поочередную установку рамок друг на друга, образуя пакет рамок. После сборки пакета производят предварительное спекание и сварку порошка. В результате получают образец, в объеме которого расположены проволоки, образующие объемную координатную сетку.

Недостатком данного способа являются погрешности при спекании и сварке порошка, снижающие точность определения исследуемых деформаций материалов в процессе их пластического формоизменения.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому решению является способ изготовления модельного образца для определения деформаций, в котором на пластинах из свинцово-сурьмянистого сплава одинаковых геометрических размеров выполняют риски с калиброванным поперечным сечением, а затем пластины соединяют сплавом Вуда (П.И. Полухин, В.К. Воронцов, А.Б. Кудрин, Н.А. Чиченев. - М.: Металлургия, 1974, с. 202-206).

Недостатком данного способа является низкая точность определения деформаций, связанная с затеканием (зачастую неравномерным) в риски сплава Вуда при соединении пластин, что нарушает форму и геометрические размеры рисок и искажает действительную картину деформаций.

Задачей предлагаемого решения является повышение точности определения деформаций.

Поставленная задача решается тем, что в способе изготовления модельного образца для определения деформаций, в котором в пластинах из свинцово-сурьмянистого сплава одинаковых геометрических размеров выполняют риски с калиброванным поперечным сечением и пластины соединяют между собой сплавом Вуда, согласно предлагаемому решению после выполнения на поверхности пластин рисок в них устанавливают калиброванную проволоку, после чего наносят на поверхность пластин расплавленный слой сплава Вуда, выравнивают его по поверхности пластин и перед соединением пластин в пакет извлекают проволоку из рисок.

Извлечение калиброванной проволоки из рисок позволяет устранить затекание сплава Вуда в выполненные риски на поверхности пластин из свинцово-сурьмянистого сплава, обеспечивая тем самым сохранность формы и геометрические размеры выполненных рисок, что повышает точность определения деформаций.

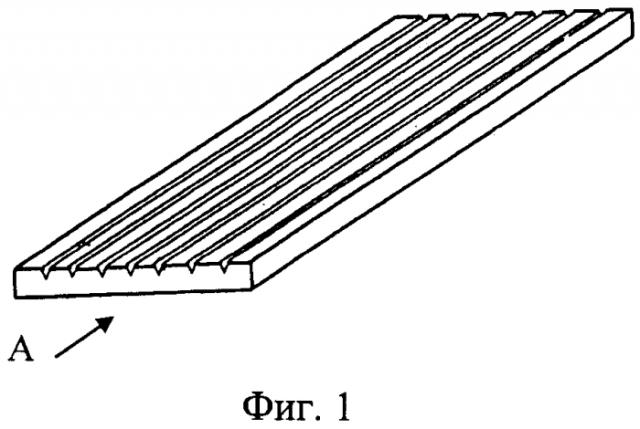

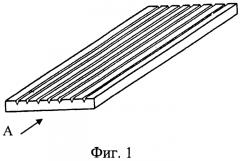

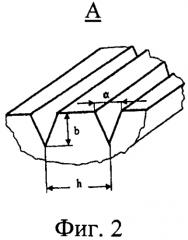

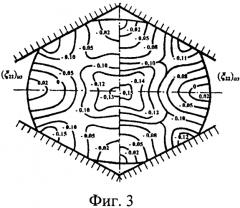

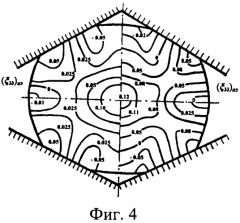

Предлагаемый способ проиллюстрирован на фиг. 1-4, где на фиг. 1 изображен общий вид отдельной пластины модельного образца с нанесенными с шагом h рисками шириной а и глубиной b, на фиг. 2 - вид А фиг. 1, на фиг. 3 - распределение компонент ξ22 тензора скоростей деформаций Tξ «замороженной» картины деформированного состояния в фиксированный момент времени t) у заявляемого способа (справа) и у прототипа (слева), на фиг. 4 - распределение компонент ξ33 тензора Tξ у заявляемого образца (справа) и у прототипа (слева).

Способ изготовления модельного образца осуществляется следующим образом.

Из свинцово-сурьмянистого сплава изготавливают пластины одинаковых по ширине и толщине геометрических размеров, на поверхности которых выполняют с определенным шагом риски с поперечным треугольным сечением, в которые устанавливают калиброванную проволоку. На стальную плиту, размещенную на нагревательной электрической плитке, помещают первую пластину из свинцово-сурьмянистого сплава с установленной в выполненные на ее поверхности риски калиброванной проволокой. Затем на поверхность пластины ровным слоем насыпают гранулы сплава Вуда, которые по мере разогрева пластины до температуры 68,5ºС расплавляются. С использованием резиновой гладилки расплавленный слой сплава Вуда выравнивают, после чего извлекают из рисок калиброванную проволоку и сверху помещают следующую, предварительно прогретую до 68,5ºС пластину из свинцово-сурьмянистого сплава с установленной в выполненные на ее поверхности риски калиброванной проволокой. Далее до окончательной сборки пакета пластин модельного образца повторяют операции размещения на ее поверхности ровным слоем гранул сплава Вуда, их расплавления, выравнивания расплавленного сплава Вуда резиновой гладилкой, извлечения из рисок калиброванной проволоки и последующего размещения последующей, предварительно прогретой до температуры 68,5ºС пластины из свинцово-сурьмянистого сплава с температуры 68,5ºС пластины из свинцово-сурьмянистого сплава с установленной в выполненные на ее поверхности риски калиброванной проволокой. Окончательно собранный пакет пластин модельного образца охлаждают до комнатной температуры.

Предлагаемый способ изготовления модельного образца опробован при использовании пластин из свинцово-сурьмянистого сплава одинаковых геометрических размеров: толщиной 7 мм, шириной 56 мм и длиной 200 мм. На поверхности пластин резцом с шагом h=7 мм были выполнены продольные риски глубиной b=1 мм и шириной а=0,5 мм. Модельные образцы изготавливали по способу-прототипу и по предлагаемому способу с использованием калиброванной проволоки треугольного сечения, соответствующего поперечному профилю выполненных на поверхности пластин продольных рисок глубиной b=1 мм и шириной а=0,5 мм на поверхности составляющих образец пластин.

Обточенные до диаметра 55 мм окончательно собранные модельные образцы квадратного сечения подвергали протяжке при комнатной температуре в вырезных бойках (угол выреза 135º). Испытания подвергнутых протяжке образцов показали, что точность определения деформаций по результатам ультразвукового контроля у заявляемого способа выше на 12,5% по сравнению со способом-прототипом.

Предлагаемый способ изготовления модельного образца найдет применение для исследования напряженно-деформируемого состояния металлов в прокатном и кузнечно-прессовом производстве.

Способ изготовления модельного образца для определения деформаций, в котором в пластинах из свинцово-сурьмянистого сплава одинаковых геометрических размеров выполняют риски с калиброванным поперечным сечением и пластины соединяют между собой сплавом Вуда, отличающийся тем, что после выполнения на поверхности пластин рисок в них устанавливают калиброванную проволоку, после чего наносят на поверхность пластин расплавленный слой сплава Вуда, выравнивают его по поверхности пластин и перед соединением пластин в пакет извлекают проволоку из рисок.