Силикон-акриловый сополимер

Иллюстрации

Показать всеИзобретение относится к силикон-акриловым сополимерам и их композициям. Предложен новый силикон-акриловый сополимер, который содержит силиконовый полимер, ковалентно связанный с акриловым полимером через связь -Si-O-Si- при соотношении силиконового и акрилового полимеров от 50:1 до 1:50. Акриловый полимер содержит по меньшей мере одну силановую или силоксановую функциональную группу, а силиконовый полимер представляет собой полисилоксан с диорганическими заместителями (диметил, метилвинил, метилфенил, дифенил, метилэтил или 3,3,3-трифторпропил) и концевой функциональной группой, выбранной из гидроксильной, алкоксильной, винильной и гидридной функциональной группы или их смеси. Предложен также способ получения указанного сополимера, содержащие сополимер композиция и изделие. Технический результат - предложенный сополимер образует прозрачный раствор в гептане и позволяет получать термодинамически стабильный адгезивный материал. 5 н. и 4 з.п. ф-лы, 3 ил., 21 пр.

Реферат

Перекрестная ссылка на родственную заявку

Настоящая заявка испрашивает приоритет предварительной заявки на патент США № 61/327141, поданной 23 апреля 2010 г, содержание которой включено в настоящий документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к силикон-акриловым сополимерам и композициям, содержащим указанные сополимеры, и к областям их конечного применения.

Предпосылки создания изобретения

Полимеры на акриловой основе широко применяют в качестве адгезивных материалов, кроющих материалов и уплотнительных материалов, поскольку они обладают относительно низкой стоимостью, хорошо прилипают к разнообразным поверхностям и, если необходимо, их можно составлять так, чтобы усиливать адгезию к поверхности. К недостаткам полимеров на акриловой основе относятся неудовлетворительная эффективность при высоких температурах, неудовлетворительная эффективность при низких температурах, неспособность приклеиваться к подложкам с низкой поверхностной энергией и способность создавать излишнюю адгезию к подложкам с высокой поверхностной энергией.

Полимеры на силиконовой основе демонстрируют хорошую эффективность в качестве адгезивных материалов, кроющих материалов и уплотнительных материалов как при высоких, так и при низких температурах. Полимеры на силиконовой основе обладают превосходной химической инертностью, электроизоляционными свойствами, биологической совместимостью и способностью приклеиваться к подложкам с низкой поверхностной энергией. Главным недостатком полимеров на силиконовой основе является их высокая стоимость по сравнению с другими типами технологий. К другим ограничениям относятся низкая клейкость и ограниченный требуемый прирост адгезии по сравнению с полимерами на акриловой основе.

Хотя индивидуальный силиконовый адгезивный материал и индивидуальный акриловый полимер обладают явными достоинствами, и хотя их можно смешивать, образуя гибридную полимерную систему, такая смесь является термодинамически нестабильной и в пределе она приводит к макроскопическому разделению фаз и со временем к изменению свойств смеси.

Попытка преодолеть эту несовместимость была предпринята в WO 2007/145996, где создают акриловый привитой силиконовый адгезивный материал, применяя комплексный способ. Однако этот комплексный способ затрудняет удаление остаточного мономера, а уровень поперечного связывания не поддается регулированию. Если остается какой-либо непрореагировавший силиконовый или акриловый компонент, со временем он приводит к разделению фаз, даже если остальные компоненты являются ковалентно привитыми.

Ковалентное прививание силикона и акриловых материалов можно осуществлять, проводя реакцию силиконового полимера и акрилового полимера, однако обязательной формой гибридной полимерной системы является силиконовая смола. Гибридная полимерная система, получаемая в результате этого, образует силиконовую смолу в виде центрального домена, а силиконовый полимер и акриловый материал являются присоединенными к этому домену. Таким образом, для того чтобы гибридная полимерная система образовывала полимер решетчатого типа, необходима силиконовая смола в качестве центрального домена.

В данной области техники имеется потребность в адгезивных материалах, кроющих материалах и уплотнительных материалах, обладающих достоинствами технологий как на акриловой, так и на силиконовой основе, без недостатков, свойственных прототипам. Настоящее изобретение удовлетворяет эту потребность.

Сущность изобретения

Настоящее изобретение описывает новый силикон-акриловый сополимер, содержащий силиконовый полимер, ковалентно связанный с акриловым полимером через связь -Si-O-Si-.

Один вариант осуществления настоящего изобретения направлен на создание силикон-акрилового сополимера, содержащего силиконовый полимер и акриловый полимер, ковалентно связанные через связь-Si-O-, в котором отношение силиконового полимера и акрилового мономера составляет от 50:1 до 1:50, а акриловый полимер содержит по меньшей мере одну силановую или силоксановую функциональную группу.

Предметом другого варианта осуществления настоящего изобретения является силикон-акриловый сополимер, который содержит продукт реакции силиконового полимера, смеси акриловых мономеров (в которой по меньшей мере один акриловый мономер содержит силан-(мет)акриловый мономер и/или силоксан-(мет)акриловый макромер), радикального инициатора и катализатора «скрэмблинга» (реакции обмена заместителями между различными молекулами), где отношение силиконового полимера и акрилового мономера составляет от 50:1 до 1:50.

Предметом еще одного другого варианта осуществления настоящего изобретения является силикон-акриловый сополимер, содержащий продукт реакции силиконового полимера, акрилового полимера, содержащего силановую или силоксановую функциональную группу, и катализатора реакции обмена заместителями, где отношение силиконового полимера и акрилового полимера составляет от 50:1 до 1:50.

Другой вариант осуществления настоящего изобретения направлен на разработку способа изготовления силикон-акрилового сополимера, включающего в себя стадию проведения реакции силан-(мет)акрилового мономера и/или силоксан-(мет)акрилового макромера в присутствии радикального инициатора и растворителя для образования акрилового форполимера, стадию добавления силиконового полимера и катализатора реакции обмена заместителями в растворителе и стадию удаления растворителя.

В другом варианте осуществления настоящего изобретения, силикон-акриловый сополимер получают, проводя реакцию силиконового полимера с акриловым полимером, содержащим по меньшей мере одну силановую и/или силоксановую функциональную группу, в присутствии катализатора реакции обмена заместителями и растворителя.

Еще один другой вариант осуществления настоящего изобретения направлен на создание композиции, содержащей силикон-акриловый сополимер.

Другой вариант осуществления настоящего изобретения направлен на получение изделия, содержащего силикон-акриловый сополимер. Указанное изделие можно создавать в виде адгезивного раствора, водного адгезивного материала и адгезивного материала, действующего в состоянии горячего расплава (также называемого "термоплавкий клей" или "клей-расплав".

Краткое описание чертежей

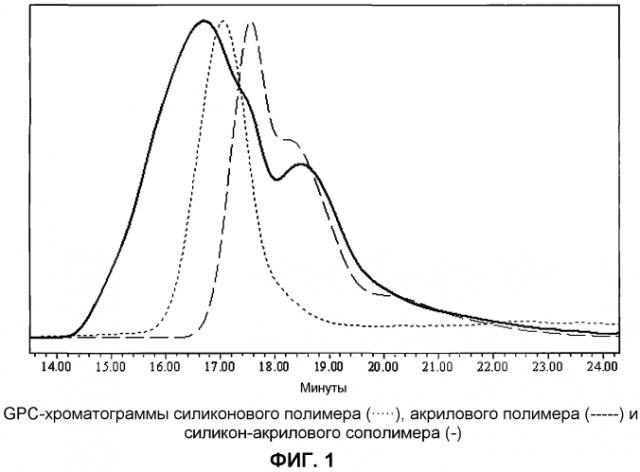

Фиг.1 представляет собой GPC-хроматограммы силиконового полимера (……), акрилового полимера (----) и силикон-акрилового сополимера (─).

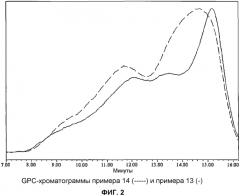

Фиг.2 представляет собой GPC-хроматограммы адгезивных материалов, изготовленных (1) из силикон-акрилового сополимера со смолой MQ (----) и (2) из силиконового полимера, акрилового полимера и смолы MQ (─).

Фиг.3 представляет собой фотографию адгезивного материала, изготовленного из силикон-акрилового сополимера со смолой MQ (слева, прозрачный раствор), и фотографию адгезивного материала, изготовленного из силиконового полимера, акрилового полимера и смолы MQ (справа, непрозрачный раствор).

Подробное описание изобретения

Если явным образом не указано иначе, проценты по массе означают проценты, рассчитанные на сухую массу.

Настоящее изобретение предлагает силикон-акриловый сополимер, содержащий силиконовый полимер, ковалентно связанный с акриловым полимером через связь -Si-O-Si-, причем указанный акриловый полимер содержит по меньшей мере один силан-(мет)акриловый мономер и/или силоксан-(мет)акриловый макромер.

Сополимер получают, проводя реакцию смеси силиконового полимера и смесей акриловых мономеров, которые содержат по меньшей мере один силан-(мет)акриловый мономер и/или силоксан-(мет)акриловый макромер, с радикальным инициатором и катализатором реакции обмена заместителями. Отношение силиконового полимера к акриловому мономеру составляет от 50:1 до 1:50.

Сополимер также получают, проводя реакцию смеси силиконового полимера и акрилового полимера, который содержит по меньшей мере один силан-(мет)акриловый мономер и/или силоксан-(мет)акриловый макромер, с катализатором реакции обмена заместителями. Отношение силиконового полимера к акриловому мономеру составляет от 50:1 до 1:50.

Полезные силиконовые полимеры, которые можно применять при практическом осуществлении настоящего изобретения, включают в себя силиконовые полимеры, которые содержат полисилоксан, замещенный органическими группами. Диорганические заместители включают в себя, например, диметил, метилвинил, метилфенил, дифенил, метилэтил и 3,3,3-трифторпропил. В одном варианте осуществления настоящего изобретения все диорганические заместители представляют собой диметиловые заместители. Силиконовый полимер обычно будет представлять собой полимер с присоединенными концевыми функциональными группами, такими как гидроксильная, алкоксильная, гидридная, винильная функциональные группы и им подобные группы. В одном варианте осуществления настоящего изобретения, присоединенные концевые функциональные группы представляют собой гидроксильные группы, алкоксильные функциональные группы, гидридные функциональные группы, винильные функциональные группы или их смеси. Молекулярная масса полидиорганосилоксана будет обычно находиться в диапазоне от 100 до примерно 2000000 г/моль, предпочтительно, от примерно 20000 до примерно 150000 г/моль.

Акриловые мономеры согласно настоящему изобретению включают в себя по меньшей мере один силан-(мет)акриловый мономер и/или силоксан-(мет)акриловый макромер.

Примеры силан-(мет)акрилового мономера включают в себя триалкоксилсилил-(мет)акрилаты, диалкоксисилил-(мет)акрилаты и т.п. Силан-(мет)акриловый мономер обычно будут применять в количествах от 0,2 до 50% по массе в расчете на общую массу акрилового полимера, более предпочтительно, количество силан-(мет)акрилового мономера будет находиться в диапазоне от примерно 1,0 до примерно 10% массы акрилового полимера.

Примеры силоксан-(мет)акрилового макромера включают в себя полидиметилсилоксанмоно-(мет)акрилат (например, триалкоксилсилил-(мет)акрилаты, диалкоксисилил-(мет)акрилаты или метакрилаты). Предпочтительными силоксан-(мет)акриловыми макромерами являются триметоксилсилильные и диметоксиметилсилильные функциональные акрилаты или метакрилаты. Примером такого мономера является метакрилоксипропилтриметоксилсилан. Содержание силоксан-(мет)акрилового макромера составляет примерно от 0,2 до 50% по массе в расчете на общую массу акриловых мономеров.

Другие акриловые мономеры выбирают из группы алкил-(мет)акрилатных мономеров. Предпочтительные алкил-(мет)акрилаты, которые можно использовать при практическом применении настоящего изобретения, имеют примерно до 18 углеродных атомов в алкильной группе, предпочтительно, от 1 до примерно 12 углеродных атомов в алкильной группе. Эти акриловые полимерные компоненты могут включать в себя алкилакрилатный мономер с низкой температурой стеклования (Tg). Мономерами с низкой Tg являются мономеры, которые имеют гомополимер с Tg ниже 0°С. Алкилакрилаты с низкой Tg, предпочтительные для применения согласно настоящему изобретению, имеют от примерно 4 до примерно 10 углеродных атомов в алкильной группе и включают в себя бутилакрилат, метилакрилат, метилметакрилат, трет-октилакриламид, гидроксиэтилакрилат и акриловую кислоту, гидроксипропилакрилат, гидроксилпропилметакрилат, амилакрилат, гексилакрилат, 2-этилгексилакрилат, октилакрилат, изооктилакрилат, децилакрилат, их изомеры и их комбинации. Особо предпочтительными являются бутилакрилат, 2-этилгексилакрилат и изооктилакрилат.

Предпочтительно (но не обязательно), акриловые мономеры с низкой Tg присутствуют в количествах, превышающих примерно 40% по массе в расчете на общую массу мономера акрилового полимера. Акриловые полимерные компоненты могут, кроме того, включать в себя (мет)акрилатные мономеры, имеющие высокую температуру стеклования. Неограничивающие примеры включают в себя метилакрилат, этилакрилат, метилметакрилат и изобутилметакрилат. Квалифицированному практическому работнику будет понятно, что выбор мономеров диктуется соображениями, относящимися к адгезивным свойствам, совместимости с другими компонентами матрицы адгезивного материала, растворимости лекарственного средства и т.д. То есть Tg мономера представляет собой лишь один из множества переменных факторов, которые следует принимать во внимание при создании любого конкретного полимера.

Полезными акриловыми мономерами могут быть соединения, содержащие азот, конкретно, N-замещенные акриламиды или метакриламиды. Примеры включают в себя N-винилпирролидон, N-винилкапролактам, N-трет-октилакриламид, диметилакриламид, диацетонакриламид, N-трет-бутилакриламид, N-изопропилакриламид, цианоэтилакрилат, N-винилацетамид и N-винилформамид.

Полезные акриловые мономеры можно также выбирать из группы функциональных мономеров, содержащих один или более гидроксилов, таких как 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, гидроксипропилакрилат и/или гидроксипропилметакрилат. Такие гидроксильные функциональные мономеры обычно применяют в количествах, составляющих примерно до 40% по массе в расчете на общую массу мономеров акрилового полимера, более обычно, от примерно 0,5 до примерно 10% по массе.

Если желательно, полезные акриловые мономеры можно выбирать из группы функциональных мономеров с карбоновыми кислотами. Применимые карбоновые кислоты, предпочтительно, содержат от примерно 3 до примерно 6 углеродных атомов и включают в себя, наряду с другими соединениями, акриловую кислоту, метакриловую кислоту, итаконовую кислоту, β-карбоксиэтилакрилат и т.п. Особо предпочтительной является акриловая кислота. Такие карбоксильные функциональные мономеры обычно применяют в количествах, составляющих примерно до 25% по массе в расчете на общую массу мономеров акрилового полимера, более обычно, от примерно 0,5 до примерно 10% по массе.

К акриловым мономерам можно добавлять сомономеры. К полезным сомономерам относятся винилацетат, стирол, алкил-ди(мет)акрилаты, глицидилметакрилат и аллилглицидиловый простой эфир, а также такие макромеры, как, например, поли(стирил)метакрилат.

Радикальные инициаторы добавляют с акриловыми мономерами для образования акрилового форполимера. Хотя конкретные способы полимеризации описаны в примерах, можно указать, что акриловый полимерный компонент согласно настоящему изобретению можно получать традиционными способами полимеризации, хорошо известными квалифицированным специалистам в данной области техники. Эти способы включают в себя, без ограничения, полимеризацию в растворе, суспензионную полимеризацию, полимеризацию в массе и эмульсионную полимеризацию. При практическом осуществлении настоящего изобретения может оказаться полезным уменьшение остаточного содержания мономера или удаление растворителя и/или других летучих веществ или снижение их уровней после полимеризации, с использованием способов, известных и традиционных в данной области техники. Адгезивный материал можно наносить из органического раствора, водной дисперсии или расплава.

Акриловый форполимер можно изготавливать, как описано выше, или же акриловый полимер можно применять непосредственно для образования силикон-акрилового сополимера. Акриловый полимер согласно настоящему изобретению содержит по меньшей мере алкоксисилильный функциональный мономер и/или макромер, содержащий полисилоксан. Примеры макромеров, содержащих полисилоксан, включают в себя полидиметилсилоксанмоноакрилаты или монометакрилаты.

(Мет)акриловый макромер, содержащий полисилоксан, обычно будут применять в количествах, составляющих от 0,2 до 50% массы акрилового полимера, более предпочтительно, от 1 до 15%.

Другими акриловыми полимерами, которые можно с пользой применять при практическом осуществлении настоящего изобретения, являются акриловые полимеры, содержащие присоединенные концевые алкоксисилильные функциональные группы, или полисилоксан-блок- или -графт-сополимеры. Примерами присоединенных концевых алкоксисилильных функциональных групп являются триалкоксилсилильные и диалкоксисилильные функциональные группы. Предпочтительными присоединенными концевыми алкоксисилильными функциональными группами являются триметоксилсилильные, диметоксиметилсилильные, триэтоксилсилильные и/или диэтоксиметилсилильные функциональные группы. Примерами таких полимеров являются MS-полимеры (Kaneka). Можно также применять блок-сополимеры. Примером полисилоксанового блок-сополимера является полидиметилсилоксан-акриловый блок-сополимер. Предпочтительное количество силоксанового блока составляет от 10 до 50% массы всего блок-полимера.

Один акриловый полимерный компонент, который можно применять при практическом осуществлении настоящего изобретения, представляет собой акриловый полимер, который содержит от примерно 90 до примерно 99,5% по массе 2-этилгексилакрилата и от примерно 0,5 до примерно 10% по массе диметоксиметилсилилметакрилата.

Было обнаружено, что полимеры, содержащие больше чем примерно 0,2% по массе алкоксисилильных функциональных мономеров, особенно хорошо подходят для применения в адгезивных композициях согласно настоящему изобретению, и их можно использовать в производстве адгезивных товарных продуктов, таких как, например, адгезивные ленты и адгезивные листы, посредством нанесения адгезива или адгезивной композиции на материал основы, такой как бумага, ткань или пластмассовая пленка.

Отношение силиконового полимера и акрилового мономера и/или полимера составляет от 50:1 до 1:50.

Один предпочтительный способ полимеризации представляет собой образование силикон-акрилового сополимера посредством инициирования полимеризации акриловых мономеров в присутствии радикального инициатора, растворителя и силиконового полимера. В конце радикальной полимеризации вводят катализатор реакции обмена заместителями, и акриловый полимер реагирует с силиконовым полимером в том же реакционном сосуде, производя сополимер. Алкоксисилильные функциональные мономеры, присоединенные на основную цепь акрилового полимера, подвергаются реакции конденсации с концевыми функциональными ОН-группами силиконового полимера и быстро повторно уравновешиваются с динамическим расщеплением и повторным образованием связи -Si-O-Si- в присутствии воды/влаги и сильного кислотного или основного катализатора. Эту стадию называют «реакцией скрэмблинга» (реакция обмена заместителями между различными молекулами), поскольку она приводит к полному смешиванию двух полимеров, несмешиваемых по своей природе - силиконового полимера и акрилового полимера. Алкоксисилильные функциональные группы акрилового полимера претерпевают реакцию перекрестного «самосвязывания» в присутствии воды/влаги и катализатора реакции обмена заместителями.

В другом предпочтительном способе полимеризации катализатор реакции обмена заместителями добавляют к силиконовому полимеру и акриловому полимеру в тот же реакционный сосуд для производства сополимера. В этом случае также имеет место реакция обмена заместителями, в результате которой образуется сополимер.

Подходящие катализаторы реакции обмена заместителями имеют значение рКа не более -6 или не менее 15.

Примерами катализаторов реакции обмена заместителями являются KOH, NaOH, LiOH, реагенты, представляющие собой литийорганические соединения, реактивы Гриньяра, метансульфоновая кислота, серная кислота, кислая глина, кислотные ионообменные смолы и их смеси. Другие примеры таких катализаторов включают в себя металлоорганические соли металлов, таких как олово, титан, алюминий, висмут. Можно также применять комбинации катализаторов двух или более типов, перечисленных выше.

Реакция обмена заместителями может иметь место при комнатной температуре, одним из предпочтительных способов является проведение каждой реакции с нагреванием при 50-160°С. Предпочтительными температурами для стадии реакции обмена заместителями являются 100-150°С. Предпочтительно, реакции обмена заместителями дают возможность протекать по меньшей мере до тех пор, пока не прекратится выделение побочных продуктов конденсации, таких как вода, спирт и диоксид углерода. Нагревание продолжают до тех пор, пока не будут получены желаемые физические свойства, такие как вязкость, прозрачность раствора и адгезивность. Обычно смеси на каждой стадии будут давать возможность реагировать в течение периода длительностью от примерно 1 часа до примерно 24 часов.

Предпочтительно, растворитель или дополнительный растворитель является выбранным из группы, состоящей из алифатических углеводородов, ароматических углеводородов, простого эфира, тетрагидрофурана, этилацетата, метилэтилкетона, воды и их смесей.

Другой вариант осуществления настоящего изобретения направлен на создание композиции, содержащей силикон-акриловый сополимер. Указанный силикон-акриловый сополимер может быть составлен в виде разнообразных адгезивных материалов, включая адгезивный материал в виде раствора, эмульсионный адгезивный материал и адгезивный материал в виде горячего расплава. Для придания желаемых свойств силикон-акриловому сополимеру к нему можно добавлять дополнительные компоненты.

Силикон-акриловый сополимер можно смешивать с дополнительными компонентами для образования композиции, такой как адгезивный материал, кроющий материал, уплотнительный материал и т.п. Дополнительные компоненты можно смешивать с сополимером согласно настоящему изобретению для дополнительного усиления или ослабления желаемого свойства композиции. Такие компоненты включают в себя силиконовую смолу, вещества, повышающие клейкость, солюбилизаторы, присадки, антиоксиданты, сложный полиэфир, простой полиэфир, полиуретан, натуральный каучук, синтетический каучук, модификаторы вязкости, наполнители и т.п.

Полезные компоненты, представляющие собой силиконовую смолу, которые можно применять при практическом осуществлении настоящего изобретения, включают в себя силиконовые смолы, которые содержат от 0,05 до 5% по массе гидроксильных групп, связанных с силиконом, а также содержат триорганосилоксильные единицы типа R3SiO1/2 и тетрафункциональные силоксильные единицы типа SiO4/2 в мольном отношении, соответствующем 0,5-1,5 единиц R3SiO1/2 на каждую единицу SiO4/2. Силиконовую смолу можно смешивать с силикон-акриловым сополимером в твердой форме или в растворе с толуолом, ксилолом или гептаном и т.п. Предпочтительными органическими R-группами силиконовой смолы являются метил, гидроксил, винил, фенил, (мет)акрилоксигруппа и их смеси. Одной предпочтительной R-группой является метильная группа. Смолы можно также дополнительно обрабатывать Me3SiOSiMe3, ViMe2SiOSiMe2Vi, MeViPhSiOSiPhViMe, Me3SiNHSiMe3 или триорганосиланом, таким как Me3SiCl, Me2ViSiCl или MeViPhSiCl для уменьшения количества ОН в силиконовой смоле.

Результатом добавления силиконовой смолы к сополимеру согласно настоящему изобретению является другая композиция, отличная от той, которую получают, добавляя силиконовую смолу к силиконовому полимеру и акриловому полимеру, которые не образовали сополимера. Без связи с какой-либо теорией, можно указать, что в последней композиции силиконовая смола образует центральный домен, который образует мосты между силиконовым полимером и акриловым полимером. Эти композиции термодинамически нестабильны, и со временем они приводят к микроскопическому (или даже макроскопическому) разделению фаз. В композиции гибридного адгезивного материала согласно настоящему изобретению, изготовленной с сополимером, реакционноспособные сайты на силиконовом полимере являются уже прореагировавшими с акриловыми мономерами или полимерами и поэтому силиконовая смола не образует центральных доменов или мостиковых доменов, соединяющих акриловый полимер и силиконовый полимер.

Добавление силиконовой смолы к силикон-акриловому сополимеру рассматривают как «реакцию загустевания», и ее проводят в присутствии катализатора загустевания. Примерами катализаторов для этой реакции загустевания являются (NH4)2CO3 (тв.), карбамат аммония, NH4OH (водный), метансульфоновая кислота, серная кислота, кислая глина, кислотные ионообменные смолы Amberlyst™ (Rohm и Haas), KOH, NaOH, LiOH, н-бутиллитий и их смеси. Хотя реакция загустевания может иметь место при комнатной температуре, одним из предпочтительных способов является проведение этой реакции с нагреванием при 50-160°С. Предпочтительная температура стадии загустевания находится в диапазоне 40-150°C.

Предпочтительно, реакции загустевания дают возможность протекать по меньшей мере до тех пор, пока не прекратится выделение побочных продуктов конденсации, таких как вода, спирт и диоксид углерода. Нагревание продолжают до тех пор, пока не будут получены желаемые физические свойства, такие как вязкость, прозрачность раствора и адгезивность. Обычно смеси на каждой стадии будут давать возможность реагировать в течение периода длительностью от примерно 1 часа до примерно 24 часов. После завершения стадии реакции загустевания содержание твердых веществ регулируют, добавляя или удаляя растворитель.

Подходящими веществами, повышающими клейкость, являются вещества, известные в данной области техники, которые включают в себя: (1) алифатические углеводороды; (2) смешанные алифатические и ароматические углеводороды; (3) ароматические углеводороды; (4) замещенные ароматические углеводороды; (5) гидрированные сложные эфиры; (6) политерпены; (7) минеральные масла; и (8) древесные смолы или канифоль и их гидрированные формы. Полезные уровни веществ, повышающих клейкость, обычно составляют от примерно 1% по массе до примерно 30% по массе в расчете на общую массу композиции.

Сополимеры согласно настоящему изобретению можно также смешивать с дополнительными полимерами для усиления желаемых свойств. Примеры полимеров, которые можно применять для смешивания, включают в себя, но не ограничиваются ими, другие акрилаты, полисилоксаны, полиизобутилен, сложный полиэфир, полипропиленоксид (PPO), полиизопрен, полибутадиен, блок-полимеры стирола и т.п. Примеры блок-полимеров стирола включают в себя, но не ограничиваются ими, стирол-изопрен-стирольный блок-сополимер (SIS), стирол-бутадиен-стирольный блок-сополимер (SBS), стирол-этиленбутен-стирольные сополимеры (SEBS) и их диблок-аналоги.

Композиции согласно настоящему изобретению могут включать в себя другие добавки, известные квалифицированным специалистам в данной области техники. Эти добавки могут включать в себя, но не ограничиваются ими, пигменты, наполнители, флуоресцентные добавки, добавки, влияющие на текучесть и выравнивание слоя, смачивающие агенты, поверхностно-активные вещества, пеногасители, модификаторы реологических свойств, средства, повышающие проницаемость, стабилизаторы и антиоксиданты.

Антиоксиданты можно добавлять по отдельности или в комбинации для защиты компонентов от разложения в процессе приготовления и применения адгезивных композиций и для обеспечения длительной термостабильности. Как правило, в адгезивные композиции можно включать примерно до 1% по массе одного или более антиоксидантов, обычно от примерно 0,1% до примерно 0,5% по массе.

С силикон-акриловыми сополимерами можно смешивать дополнительные полимеры. Примеры таких полимеров включают в себя сложный полиэфир, простой полиэфир, полиуретан, природный каучук, синтетический каучук и т.п.

ПРИМЕРЫ

Пример 1

Начальную загрузку, содержащую 20,0 г бутилакрилата, 5,0 г метилметакрилата, 0,5 г триметоксисилилпропилакрилата, 40,8 г силиконового полимера (Wacker Elastomer 80N), 0,05 г Vazo-67 (2,2'-азо-ди(2-метилбутиронитрил)) и 50,0 г ксилола, перемешивали и загружали в 500-мл 4-горлую круглодонную колбу, оснащенную мешалкой из нержавеющей стали, термометром, холодильником, водяной баней и воронками для медленного добавления. Эту начальную загрузку нагревали при перемешивании до кипения с обратным холодильником. После 15 минут кипячения с обратным холодильником добавляли 30 г ксилола и 0,3 г Vazo-67 в течение 2-часового периода. В конце этого добавления вносили 0,1 г KOH (1,0 н. в воде) и смесь перемешивали при кипячении с обратным холодильником в течение 4 часов. В конце периода выдержки содержимое охлаждали до комнатной температуры и выгружали раствор полимера. Ксилол удаляли, выпаривая его в вакууме роторного испарителя, и добавляли гептан до достижения содержания твердых веществ, равного 50%.

Пример 2

Начальную загрузку, содержащую 98,0 г 2-EHA, 2,0 г триметоксисилилпропилакрилата, 400,0 г силиконового полимера (Wacker Elastomer 80N), 0,07 г Vazo-67 и 650,0 г гептана, перемешивали и загружали в 2-л 4-горлую круглодонную колбу, оснащенную мешалкой из нержавеющей стали, термометром, холодильником, водяной баней и воронками для медленного добавления. Эту начальную загрузку нагревали до кипения при перемешивании с обратным холодильником. После 15 минут кипячения с обратным холодильником добавляли 50 г гептана и 0,5 г Vazo-67 в течение 2-часового периода. В конце этого добавления вносили 0,2 г KOH (1,0н в воде) и смесь перемешивали при кипячении с обратным холодильником в течение 4 часов. В конце периода выдержки содержимое охлаждали до комнатной температуры и выгружали раствор полимера. Часть гептана удаляли, выпаривая в вакууме роторного испарителя, доводя содержание твердых веществ до 50%.

Пример 3

Начальную загрузку, содержащую 20,0 г 2-EHA, 5,0 г метилакрилата, 0,5 г триметоксисилилпропилакрилата, 0,05 г Vazo-67 и 50,0 г ксилола, перемешивали и загружали в 500-мл 4-горлую круглодонную колбу, оснащенную мешалкой из нержавеющей стали, термометром, холодильником, водяной баней и воронками для медленного добавления. Эту начальную загрузку нагревали до кипения при перемешивании с обратным холодильником. После 15 минут кипячения с обратным холодильником добавляли 30 г ксилола и 0,3 г Vazo-67 в течение 2-часового периода. В конце этого добавления вносили 0,1 г KOH (1 н. в воде) и 40,8 г силиконового полимера (Wacker Elastomer 80N) и смесь перемешивали при кипячении с обратным холодильником в течение 4 часов. В конце периода выдержки содержимое охлаждали до комнатной температуры и выгружали раствор полимера. Ксилол удаляли, выпаривая в вакууме роторного испарителя, и добавляли гептан, доводя содержание твердых веществ до 50%.

Пример 4

Начальную загрузку, содержащую 98,0 г 2-EHA, 2,0 г триметоксисилилпропилакрилата, 0,07 г Vazo-67 и 1,0 л гептана, перемешивали и загружали в 2-л 4-горлую круглодонную колбу, оснащенную мешалкой из нержавеющей стали, термометром, холодильником, водяной баней и воронками для медленного добавления. Эту начальную загрузку нагревали до кипения при перемешивании с обратным холодильником. После 15 минут кипячения с обратным холодильником добавляли 50 г гептана и 0,5 г Vazo-67 в течение 2-часового периода. В конце этого добавления вносили 0,2 г KOH (1,0 н. в воде) и 400,0 г силиконового полимера (Wacker Elastomer 80N) и смесь перемешивали при кипячении с обратным холодильником в течение 4 часов. В конце периода выдержки содержимое охлаждали до комнатной температуры и выгружали раствор полимера. Некоторое количество гептана удаляли, выпаривая его в вакууме роторного испарителя, доводя содержание твердых веществ до 50%.

Пример 5

Начальную загрузку, содержащую 98,0 г 2-EHA, 2,0 г триметоксисилилпропилакрилата, 0,07 г Vazo-67 и 80,0 г гептана, перемешивали и загружали в 500-мл 4-горлую круглодонную колбу, оснащенную мешалкой из нержавеющей стали, термометром, холодильником, водяной баней и воронками для медленного добавления. Эту начальную загрузку нагревали до кипения при перемешивании с обратным холодильником. После 15 минут кипячения с обратным холодильником добавляли 20 г гептана и 0,5 г Vazo-67 в течение 2-часового периода. В конце этого добавления содержимое колбы выдерживали при кипячении с обратным холодильником в течение 2 часов. В конце периода выдержки содержимое охлаждали до комнатной температуры и выгружали раствор полимера. Добавляли гептан, доводя содержание твердых веществ до 50%.

Пример 6

Смесь силикон-акрилового сополимера из примера 2 (50 г), смолы Methyl MQ (20 г), катализатора (NH4)2CO3 (0,5 г) и гептана (30 г) перемешивали при 60°C в течение 2 ч. Затем реакционную смесь нагревали с обратным холодильником до кипения гептана в течение 2 ч под слабым потоком газообразного азота. Добавляли гексаметилдисилизан (2,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 2 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 7

Смесь силикон-акрилового сополимера из примера 2 (50 г), смолы Methyl MQ (20 г), катализатора NH4OH (водный) (30% NH3, 0,2 г) и гептана (30 г) перемешивали при кипячении с обратным холодильником в течение 3 ч под слабым потоком газообразного азота. Добавляли гексаметилдисилизан (2,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 2 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 8

Смесь силикон-акрилового сополимера из примера 1 (50 г), смолы Methyl MQ (20 г), катализатора KOH (водн.) (0,1 г) и гептана (200 г) перемешивали при 100°C в течение 3 ч под слабым потоком газообразного азота. Добавляли гексаметилдисилизан (2,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 2 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 9

Смесь силикон-акрилового сополимера из примера 3 (50 г), смолы Methyl MQ (20 г), катализатора KOH (0,1 г) и гептана (30 г) перемешивали при 100°C в течение 3 ч под слабым потоком газообразного азота. Добавляли гексаметилдисилизан (2,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 2 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 10

Смесь силикон-акрилового сополимера из примера 4 (50 г), смолы Methyl MQ (20 г), катализатора NH4OH (водн.) (30% NH3, 0,2 г) и гептана (30 г) перемешивали при кипячении с обратным холодильником в течение 3 ч под слабым потоком газообразного азота. Добавляли гексаметилдисилизан (2,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 2 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 11

Смесь акрилового сополимера из примера 5 (50 г), силиконового полимера (Wacker Elastomer 80N, 50 г), катализатора КОН (водн.) (1,0 н. в воде) (0,2 г) и гептана (300 г) перемешивали при кипячении с обратным холодильником в течение 4 ч под слабым потоком газообразного азота. Затем добавляли смолу Methyl MQ (50 г) и KOH (водный) (1,0 н. в воде) (0,1 г) и смесь перемешивали при кипячении с обратным холодильником в течение 2 ч. Добавляли уксусную кислоту (0,03 г) и смесь перемешивали при кипячении с обратным холодильником в течение 0,5 ч. Добавляли NH4OH (водный) (30% NH3, 0,05 г) и смесь перемешивали при кипячении с обратным холодильником в течение 0,5 ч. Добавляли гексаметилдисилизан (2,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 1 ч. Гептановый растворитель удаляли в роторном испарителе и полученный в результате этого горячий расплавленный адгезивный материал упаковывали в стеклянную банку.

Пример 12

Смесь акрилового сополимера из примера 5 (50 г), силиконового полимера (Wacker Elastomer 80N, 50 г), катализатора КОН (водный) (1,0 н. в воде) (0,2 г) и гептана (300 г) перемешивали при кипячении с обратным холодильником в течение 4 ч под слабым потоком газообразного азота. Добавляли уксусную кислоту (0,03 г) и смесь перемешивали при кипячении с обратным холодильником в течение 0,5 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 13: Сравнительный пример

Смесь акрилового сополимера из примера 5 (50 г), силиконового полимера (Wacker Elastomer 80N, 50 г), смолы Methyl MQ (50 г), катализатора KOH (водн.) (1,0 н. в воде) (0,2 г) и гептана (300 г) перемешивали при кипячении с обратным холодильником в течение 4 ч под слабым потоком газообразного азота. Добавляли уксусную кислоту (0,03 г) и смесь перемешивали при кипячении с обратным холодильником в течение 0,5 ч. Добавляли гексаметилдисилизан (5,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 1 ч. Продукт охла