Способ определения стойкости инструмента

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при определении стойкости инструмента методом, основанным на корреляции между магнитными и физико-механическими свойствами. Для определения стойкости инструмента, работающего в составе пресса для холодной обработки металлов давлением при рабочей нагрузке в плоскости, перпендикулярной плоскости обработки, измеряют коэрцитивную силу на наиболее нагруженных участках инструмента в процессе его эксплуатации. Измерение производят в плоскости обработки в направлениях, параллельном и перпендикулярном плоскости рабочей нагрузки на инструмент. Полученные значения сопоставляют с критическими и производят оценку текущего ресурса инструмента. Для оценки используют наименьшее из рассчитанных по приведенным формулам значений текущего ресурса. В результате при определении стойкости инструмента обеспечивается учет влияния конструкции и материала инструмента, степени износа и рабочей нагрузки на технологической операции, что позволяет повысить точность определения. 2 ил., 2 табл., 1 пр.

Реферат

Изобретение относится к области машиностроения и может быть использовано, преимущественно, как метод достоверного определения стойкости инструмента, работающего в составе пресса для холодной обработки металлов давлением с обеспечением рабочей нагрузки на инструмент в плоскости, перпендикулярной плоскости обработки, основанный на корреляции между магнитными и физико-механическими свойствами.

Из уровня техники известен способ определения стойкости инструмента по формуле, предложенной Романовским В.П. («Справочник по холодной штамповке». - Л.: Машиностроение. Ленингр. отд-ние. 1979. - 782 с, ил., стр.600):

где s - толщина материала заготовки (мм2),

σв - предел прочности материала заготовки (кгс/мм2),

а - коэффициент, зависящий от вида штампа (например, 16000 -универсально-сборные штампы, 25000 - пробивные штампы, 30000 - вырубные штампы).

Недостатком данного решения является то, что предлагаемая формула учитывает лишь параметры заготовки, а также актуальна только при определенных производственно-технологических условиях, что обусловливает невысокую точность и низкую эффективность известного способа определения стойкости инструмента.

Наиболее близким к заявленному - прототипом - является способ эксплуатации прокатного валка, включающий магнитную дефектоскопию путем измерения коэрцитивной силы на поверхности валка перед вводом в работу, эксплуатацию валка и списание, отличающийся тем, что дополнительно периодически проводят магнитную дефектоскопию валка путем измерения распределения коэрцитивной силы по поверхности и при среднем значении коэрцитивной силы, превышающем вдвое среднее значение коэрцитивной силы перед вводом в работу, производят списание валка или проведение низкотемпературного отпуска (RU, заявка на изобретение №2003108187 А, В21В 28/02, опубл. 20.09.2004).

К недостаткам прототипа следует отнести его невысокую точность и низкую эффективность, обусловленные отсутствием взаимосвязи замеряемого косвенного параметра - коэрцитивной силы - с реальными параметрами обработки и, как следствие, завышенным запасом прочности.

В основу заявленного технического решения была положена задача создания способа максимально достоверного определения стойкости инструмента, работающего в составе пресса для холодной обработки металлов давлением с обеспечением рабочей нагрузки на инструмент в плоскости, перпендикулярной плоскости обработки, который учитывал бы влияние основных факторов - конструкцию и материал инструмента, конструкцию и степень износа оборудования, график рабочих нагрузок технологической операции и т.д.

Техническим результатом изобретения является оптимизация ресурса инструмента при исключении возможности аварийной ситуации на производстве.

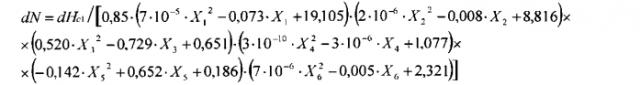

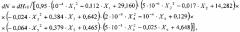

Поставленная задача и заявленный технический результат обеспечиваются тем, что в способе определения стойкости инструмента, работающего в составе пресса для холодной обработки металлов давлением с обеспечением рабочей нагрузки на инструмент в плоскости, перпендикулярной плоскости обработки, включающем измерение коэрцитивной силы на наиболее нагруженных участках инструмента в процессе его эксплуатации, сопоставление полученных значений с критическим и оценку текущего ресурса инструмента, коэрцитивную силу измеряют в плоскости обработки в направлениях, параллельном и перпендикулярном плоскости рабочей нагрузки на инструмент, а в качестве текущего ресурса принимают наименьшее из рассчитанных значений

и

где dN - текущий ресурс инструмента,

dHc1 - разность между критическим значением и значением коэрцитивной силы в наиболее нагруженном участке рабочей детали инструмента, измеренным в направлении, параллельном плоскости рабочей нагрузки на инструмент, А/м;

dHc2 - разность между критическим значением и значением коэрцитивной силы в наиболее нагруженном участке рабочей детали инструмента, измеренным в направлении, перпендикулярном плоскости рабочей нагрузки на инструмент, А/м;

Χ1 - предел прочности материала заготовки (МПа),

Х2 - предел прочности материала инструмента (МПа),

Х3 - количество перешлифовок инструмента,

Х4 - количество деталей, уже обработанных инструментом на текущий момент,

Х5 - толщина листа заготовки (мм),

Х6 - номинальная сила пресса (кН).

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного технического решения, позволил установить, что не обнаружены аналоги, характеризующиеся признаками и связями между ними, идентичными или эквивалентными всем существенным признакам заявленного технического решения, а выбранный из выявленных аналогов прототип (как наиболее близкий по совокупности признаков аналог) позволил выявить совокупность существенных (по отношению к усматриваемому заявителем техническому результату) отличительных признаков в заявленном объекте изобретения, изложенных в формуле.

Следовательно, заявленное техническое решение соответствуют условию патентоспособности «новизна» по действующему законодательству.

Для проверки соответствия заявленного технического решения требованию условия патентоспособности «изобретательский уровень» заявитель провел дополнительный поиск известных из уровня техники сходных решений, с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения, результаты которого показывают, что заявленное техническое решение не следует (для специалиста) явным образом из известного уровня техники, поскольку из уровня техники (определенного заявителем) не выявлено влияния предусматриваемых существенными признаками заявленного технического решения преобразований на достижение усматриваемого заявителем технического результата.

В частности, заявленным техническим решением не предусматриваются следующие преобразования известного объекта-прототипа:

- дополнение известного объекта каким-либо известным признаком, присоединяемым к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

- замена какого-либо признака известного объекта другим известным признаком для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какого-либо признака известного объекта с одновременным исключением обусловленной наличием этого признака функции и достижением при этом обычного для такого исключения результата;

- увеличение количества однотипных признаков в известном объекте для усиления технического результата, обусловленного наличием в объекте именно таких признаков;

- выполнение известного объекта или его части из известного материала для достижения технического результата, обусловленного известными свойствами материала;

- создание объекта, включающего известные признаки, выбор которых и связь между ними осуществлены на основании известных правил и достигаемый при этом технический результат обусловлен только известными свойствами признаков этого объекта и связей между ними.

Следовательно, заявленное техническое решение соответствует требованию условия патентоспособности «изобретательский уровень» по действующему законодательству.

Сущность заявленного способа поясняется графическими материалами, где на Фиг. 1 представлена диаграмма значения коэрцитивной силы в плоскости обработки в системе координат ОХ-ΟΖ, где ОХ - направление, параллельное плоскости рабочей нагрузки на инструмент (фактически - параллельное фронту пресса), ΟΖ - направление, перпендикулярное плоскости рабочей нагрузки на инструмент (фактически - перпендикулярное фронту пресса).

В качестве основного контролируемого параметра принимается коэрцитивная сила Hc (А/м), так как она однозначно связана с остаточной пластической деформацией, т.е. с уровнем повреждаемости металла.

Из диаграммы (на Фиг. 1 - пример, в процессе исследования получено множество диаграмм) следует, что для инструмента, работающего в составе пресса для холодной обработки металлов давлением с обеспечением рабочей нагрузки на инструмент в плоскости, перпендикулярной плоскости обработки, максимальные значения коэрцитивной силы практически в 100% случаев получены в направлениях ОХ и/или ΟΖ, что и учтено в формуле изобретения.

В основу предложенного способа положен принцип тестовых измерений перечисленных в формуле изобретения параметров для конкретного процесса обработки конкретной детали конкретным инструментом на конкретном оборудовании с последующим математическим моделированием зависимости определяемого параметра - текущего (остаточного) ресурса инструмента - от вышеозначенных параметров.

Способ реализуют следующим образом.

1. Измеряется экспериментально или по литературным источникам значение коэрцитивной силы для используемого для изготовления рабочих деталей инструмента, соответствующее предразрушению при рекомендуемых руководящими материалами (ГОСТами и т.д.) термообработках.

2. В наиболее нагруженном участке рабочей детали инструмента (определяемом либо по экспертным данным, либо расчетом численными методами) измеряется текущее значение коэрцитивной силы.

3. Определяются следующие данные: X1 - предел прочности материала заготовки («Справочник по холодной штамповке», 6-е издание переработанное и дополненное. - Л.: Машиностроение. Ленингр. отд-ние. 1971. - 782 с, ил., стр.740-744 или экспериментально), МПа, Х2 - предел прочности материала матрицы (например, по «Марочнику стали и сплавов» под ред. Зубченко А.С. - М.: Машиностроение, 1977. - 380 с. или экспериментально), МПа, Х3 - количество перешлифовок (из технологического журнала цеха), шт, Х4 - количество деталей, снятых со штампа на момент исследования (из технологического журнала цеха), шт, Х5 - толщина листа заготовки (техническое задание), мм, Х6 - номинальная сила пресса (определяется по стандартной методике, например, «Справочник по холодной штамповке», - Л.: Машиностроение. Ленингр. отд-ние. 1971. - 782 с, ил., стр.22-24, 481), кН.

4. По предлагаемым формулам рассчитывается текущий ресурс инструмента по двум направлениям (перпендикулярно и параллельно фронту пресса).

5. При достижении значения dN<1 инструмент следует вывести из эксплуатации, заменив его на новый или восстановленный.

Оценка надежности полученных уравнений и адекватности модели осуществлялась с помощью коэффициента несовпадения Тейла и критерия Фишера (Ефимова, М.Р. Общая теория статистики: Учебник / Μ.Ρ Ефимова, Е.В. Петрова, В.Н. Румянцев / - М.: ИНФРА-М, 1996, 340 с.) Коэффициент несовпадения Тейла составил: для модели в направлении OX 0,065, в направлении ΟΖ 0,124. Расчетная величина критерия Фишера для модели в направлении оси ОХ составила 340,90, ΟΖ 7,99, что больше теоретической величины (7,20), следовательно, с вероятностью более 99% модель адекватна.

Пример реализации заявленного способа определения стойкости инструмента.

Матрица штампа изготовлена из материала Х12МФ (ГОСТ 5950-2000). Для этого материала мы провели экспериментальные исследования на образцах из этой стали. Образцы были подвергнуты термообработке (аналогично рабочим деталям штампов):

- предварительный подогрев до 650-700°С;

- окончательный нагрев до 950-1050°С;

- закалка в масло;

- отпуск 170-190°С в течение 1,5 часа на воздухе.

Полоса была разрезана на элементы размерами 80×300×150 мм механическим способом. Элементы были разрезаны на заготовки для изготовления образцов. При разрезке соблюдалась ориентация образцов относительно основных направлений исходной полосы. При проведении экспериментов использовался также аттестованный прибор КИМ-2М.

Для измерений коэрцитивной силы на образцах согласно ГОСТ 12119.3-98 «Методы определения магнитных свойств и электрических свойств. Метод измерения коэрцитивной силы в разомкнутой магнитной цепи» к объекту контроля предъявляется следующее требование - отношение длины исследуемого объекта к квадратному корню из площади поперечного сечения должно быть не менее десяти. Все исследуемые образцы соответствовали ему. Были применены следующие параметры измерения - ток размагничивания 155 мА, 3 импульса намагничивания.

Замеры коэрцитивной силы (А/м) осуществлялись в двух взаимно перпендикулярных направлениях (параллельно и перпендикулярно плоскости рабочей нагрузки на инструмент, или, в производственной терминологии, параллельно и перпендикулярно направлению протяжки), а также после испытания образцов на трещиностойкость (вблизи зоны разрыва) для определения значения коэрцитивной силы, соответствующей моменту предразрушения.

Статистическая обработка экспериментальных данных:

Определение выборочных характеристик (Вентцель Е.С. Теория вероятности. М.: Наука, 2003. - 576 с, стр.110)

1. Среднее значение исследуемой величины

где n - число измерений; Hci - значение каждого из замеров.

2. Дисперсия

3. Среднеквадратичное отклонение

4. Диапазон изменения (размах)

5. Номинальное значение

где HCmin, HCmax - соответственно минимальное и максимальное значения коэрцитивной силы по проведенным замерам.

6. Коэффициент вариации

6. Коэффициент относительной асимметрии

7. Коэффициент относительного рассеивания

Для выборки H1 (перпендикулярно направлению протяжки) справедливо - H c ¯ = 7027 (среднее значение по (1)); σH=839 (среднеквадратичное отклонение по (3)); 2Δ=3014 (размах по (4)); HCH=6914 (номинальное значение по (5)); kV=11,93% (коэффициент вариации по (6); kT=0,08 (коэффициент относительной асимметрии по (7)); α=1,67 (коэффициент относительного рассеяния по (8)). Для выборки Н2 (параллельно направлению протяжки) - H c ¯ = 6675 ; σH=956; 2Δ=5618; HCH=5864; kV=17,32%; kT=0,25; α=1,20. Для выборки Н3 (предразрушение) - H c ¯ = 8077 ; σH=429; 2Δ=1507; HCH=8003; kV=5,31%; kT=0,10; α=1,71. Полученные данные сведены в Таблицу 1. Очевидно, что все выборки соответствуют нормальному распределению (Фиг. 2), для которого обязательно выполнение следующих условий (Вентцель Е.С. Теория вероятности. М.: Наука, 2003. - 576 с, стр.110):

Для нормального распределения кривая распределения плотности вероятностей описывается следующим уравнением (Вентцель Е.С. Теория вероятности. М.: Наука, 2003. - 576 с, стр.112)

График распределения плотности вероятностей показан на Фиг. 2 Анализ графиков распределения плотностей вероятностей показал, что первичные (для неповрежденного эксплуатационным нагружением материала) и вторичная (соответствующая моменту предразрушения) кривые Гаусса расположены предельно близко друг к другу. Это объясняется тем, что сталь Х12МФ разрушается практически по хрупкому механизму.

Необходимо определить ресурс матрицы штампа для вырубки-пробивки детали шайба из материала 10 кп ГОСТ 16523-97, толщина материала 1 мм, наружный диаметр 15 мм, внутренний 8 мм. Материал матрицы сталь Х12МФ.

Постоянные параметры:

Χ1 - предел прочности материала заготовки, принимаем равным 320 МПа (листовой материал из стали 10 кп ГОСТ 16523-97), Х2 - предел прочности материала матрицы, принимаем 1364 МПа (сталь Х12МФ при вышеуказанных термообработках - экспериментальные исследования авторов), Х5 - толщина листа заготовки 1 мм (техническое задание), Х6 - номинальная сила пресса, принимаем 250 кН (рассчитывается и выбирается по стандартной методике для операции вырубка-пробивка) - площадь среза 72,22 мм2, сопротивление срезу 270 МПа, следовательно, технологическая сила будет являться произведением площади среза на сопротивление срезу и составит 195 кН. Пресс выбирается по силе с запасом 1,25 ближайший из ряда прессов. Выбираем пресс номинальной силой 250 кН, критическое значение коэрцитивной силы, при котором инструмент утрачивает эксплуатационные свойства, H с к р = 8077 А/м - принимается средним по выборке экспериментальных данных (табл.1).

Переменные параметры:

Х3 - количество перешлифовок инструмента, в начальный момент принимаем для нового штампа 0;

Х4 - количество деталей, уже обработанных инструментом на текущий момент, в начальный момент принимаем для нового штампа 0;

Нс1 - разность между критическим значением и значением коэрцитивной силы в наиболее нагруженном участке рабочей детали инструмента, измеренным в направлении, параллельном фронту пресса, А/м;

Нс2 - разность между критическим значением и значением коэрцитивной силы в наиболее нагруженном участке рабочей детали инструмента, измеренным в направлении, перпендикулярном фронту пресса, А/м.

По предлагаемым формулам определяется ресурс инструмента в направлениях ОХ и ΟΖ. Направление ОХ параллельно фронту пресса, ΟΖ - перпендикулярно ему. Матрица изготовлена и расположена так, что направление протяжки (при изготовлении матрицы) соответствует направлению ОХ.

Результаты сведены в Таблицу 2 и подтверждают возможность промышленного применения заявленного технического решения.

С учетом изложенного можно сделать вывод о том, что поставленная задача - создание способа максимально достоверного определения стойкости инструмента, работающего в составе пресса для холодной обработки металлов давлением с обеспечением рабочей нагрузки на инструмент в плоскости, перпендикулярной плоскости обработки, который учитывал бы влияние основных факторов - конструкцию и материал инструмента, конструкцию и степень износа оборудования, график рабочих нагрузок технологической операции и т.д. - решена, заявленный технический результат - оптимизация ресурса инструмента при исключении возможности аварийной ситуации на производстве - достигнут, а техническое решение - способ определения стойкости инструмента - промышленно применимо и соответствует критериям изобретения «новизна» и «изобретательский уровень» по действующему законодательству.

Способ определения стойкости инструмента, используемого в прессе для холодной обработки металлов давлением при рабочей нагрузке на инструмент в плоскости, перпендикулярной плоскости обработки, включающий измерение коэрцитивной силы на наиболее нагруженных участках инструмента в процессе его эксплуатации, сопоставление полученных значений с критическим и оценку текущего ресурса инструмента, отличающийся тем, что коэрцитивную силу измеряют в плоскости обработки в направлениях, параллельном и перпендикулярном плоскости рабочей нагрузки на инструмент, а для оценки текущего ресурса инструмента используют наименьшее из значений текущего ресурса инструмента, рассчитанных по следующим формулам: и где dN - текущий ресурс инструмента,dHc1 - разность между критическим значением и значением коэрцитивной силы в наиболее нагруженном участке рабочей детали инструмента, измеренным в направлении, параллельном плоскости рабочей нагрузки на инструмент, А/м;dHc2 - разность между критическим значением и значением коэрцитивной силы в наиболее нагруженном участке рабочей детали инструмента, измеренным в направлении, перпендикулярном плоскости рабочей нагрузки на инструмент, А/м;Х1 - предел прочности материала заготовки (МПа),Х2 - предел прочности материала инструмента (МПа),Х3 - количество перешлифовок инструмента,Х4 - количество обработанных инструментом деталей на текущий момент,Х5 - толщина заготовки (мм),Х6 - номинальная сила пресса (кН).