Материал для варистора высокой напряженности поля

Иллюстрации

Показать всеИзобретение относится к материалу варистора для разрядника, служащего для защиты от перенапряжения, с целевой напряженностью переключающего поля в диапазоне от 250 до 400 В/мм. Материал варистора содержит ZnO, образующий фазу ZnO, Bi2O3, образующий жидкую фазу, влияющий на рост зерна в процессе спекания, а также шпинельную фазу, включающую смесь Mn, Co, Ni и Сr, а также может дополнительно содержать 0,05% мол. SiO2, причем количество пирохлорной фазы, включенной в материал варистора, таково, что отношение пирохлорной фазы к шпинельной фазе составляет менее 0,15:1. Увеличение напряженности переключающего поля и снижение потери мощности варистора является техническим результатом изобретения. 3 н. и 7 з.п. ф-лы, 5 ил., 2 табл.

Реферат

Изобретение относится к материалу варистора для разрядника, служащего для защиты от перенапряжения, согласно п.1, к способу получения указанного материала варистора согласно п.8 и к применению указанного материала варистора для разрядника, служащего для защиты от перенапряжения, имеющего целевую напряженность переключающего поля в диапазоне от 250 до 400 В/мм, согласно п.10.

Варисторы, то есть нелинейные вольтамперные резисторы, хорошо известны из уровня техники и часто применяются в качестве устройств защиты от перенапряжения. В общем, устройства защиты от перенапряжения используются в системах электропитания или в контурах электронного оборудования, чтобы защитить систему электропитания или электронное оборудование путем устранения перенапряжения, наложенного на нормальное электрическое напряжение. Принцип данной защиты от перенапряжения основан на характеристике варистора функционировать как изолятор при нормальном электрическом напряжении, но при этом показывать низкое сопротивление, когда приложено перенапряжение.

В известных варисторах широко применяются диски материала варистора на основе ZnO. Кроме главного компонента ZnO данные материалы варистора обычно включают многие другие добавки, которые оказывают влияние на характеристики варистора.

В этом отношении высокие нелинейные характеристики материалов варистора приписывают главным образом присутствию Bi2O3, который образует монослои атомов Bi вокруг зерен ZnO и создает потенциальные барьеры, а также присутствию переходных металлов, таких как Co, Mn и другие, которые стабилизируют потенциальные барьеры путем создания дополнительных дефектов на границе зерна. Обычные материалы варистора дополнительно включают Sb2O3 или SiO2 в концентрациях нескольких % мол. для регулирования микроструктуры путем образования так называемых “шпинелей”, которые ингибируют рост зерен.

Помимо фазы ZnO, межзеренной фазы оксида висмута и шпинельной фазы обычно присутствует четвертая фаза, называемая пирохлорной фазой, формальной формулы Bi3Sb3Zn2O14, которая могла бы включать также другие легирующие добавки в минорных концентрациях. Согласно Inada с соавторами, Japanese Journal of Applied Physics, 1980, Vol. 19, № 3, 409-419, например, пирохлорная фаза начинает появляться в ходе спекания при температурах от примерно 650 до 750°C (в зависимости от фактической композиции) и исчезает при температурах выше 950-1050°C, где шпинель образуется из пирохлора. Тем не менее варисторы, спеченные даже при температуре выше 1200°C, обычно содержат в некоторой степени пирохлорную фазу вследствие повторного образования в ходе охлаждения при относительно медленных скоростях, существующих при производстве. Согласно упомянутому сообщению Inada предполагается, что пирохлор не играет роли в неомическом свойстве.

Желаемыми свойствами хороших материалов варистора являются четко определенное переключающее электрическое напряжение VS или напряженность переключающего поля ES, соответственно, высокий коэффициент нелинейности α (альфа) в диапазоне переключения согласно уравнению I=(V/C)α (альфа), высокое поглощение энергии, низкие потери мощности и высокая стабильность в течение срока службы.

Переключающее электрическое напряжение VS составляет приблизительно 3 вольта на границу зерна и зависит от суммарного числа границ зерен в последовательности и, следовательно, также от числа дисков варистора в последовательности и от размера блока. Напряженность переключающего поля ES является свойством материала и определяется размером зерна материала или плотностью границ зерен, соответственно. Здесь далее ES определена как напряженность переключающего поля при плотности тока 0,1 мА/см2.

Большинство из коммерчески доступных материалов варистора имеют напряженность переключающего поля в диапазоне 150-250 В/мм. Поэтому варисторы с такой напряженностью переключающего поля могут быть названы “варисторами нормального поля” или “варисторами среднего поля”. Следовательно, варисторы с напряженностью переключающего поля ниже 150 В/мм называются “варисторами низкого поля”, а варисторы с напряженностью переключающего поля выше 250 В/мм называются “варисторами высокого поля”. Здесь далее проведена дополнительная дифференциация между выражением “варистор высокого поля” (ES=250-400 В/мм) и “варистор сверхвысокого поля” (ES>400 В/мм).

Материал варистора высокого поля представляет особый интерес для разрядников высокого электрического напряжения (или “разрядников, служащих для защиты от перенапряжения”), поскольку он позволяет уменьшить его размеры. Создание такого материала варистора высокого поля представляет собой, однако, весьма трудную задачу главным образом по причине управления его термическими характеристиками.

С одной стороны, потери мощности в ходе нормальной непрерывной эксплуатации варистора высокого поля генерируются в меньшем объеме, приводя к тому, что диск варистора и участки корпуса разрядника работают при повышенных температурах. Более высокие температуры часто являются нежелательными или неприемлемыми вследствие обусловленного ими старения всех вовлеченных материалов. Высокие температуры при нормальных условиях эксплуатации также снижают способность варистора поглощать термическую нагрузку в течение импульса перенапряжения и увеличивают риск теплового пробоя после таких условий нагрузки. Следовательно, требуются значительно меньшие удельные потери мощности (потери мощности, нормированные на объем и приложенную напряженность поля) для материалов варистора высокого поля по сравнению с материалами варистора с нормальной напряженностью переключающего поля.

С другой стороны термическая нагрузка в течение импульса перенапряжения является также более серьезной из-за меньшего объема. Следовательно, необходимыми также являются превосходные импульсные эксплуатационные качества, что приводит к требованиям высокой электрической нелинейности в диапазоне сильного тока и высокой способности к поглощению энергии.

Кроме того, следует избегать ухудшения электрических свойств в течение срока службы.

Чтобы достичь высокой или сверхвысокой напряженности поля, размер зерен материала варистора должен быть значительно уменьшен.

Известно несколько возможностей влияния на размер зерен и, следовательно, на напряженность переключающего поля. Один вариант состоит в снижении температуры спекания, как, например, указано в US-B-4719064, результатом чего являются меньшие зерна и более высокая напряженность переключающего поля. Это, однако, возможно только в пределах определенного диапазона, поскольку более низкие температуры спекания обычно приводят к более низкой нелинейности и ухудшают импульсные эксплуатационные качества. Что касается уменьшения коэффициента нелинейности за счет снижения верхней температуры и сокращения времени пребывания в ходе спекания, эффект этого показан, например, в публикации Balzer с соавторами, J. Am. Ceram. Soc., vol. 87, № 10 (2004), 1932. Дополнительный недостаток слишком низкой температуры спекания заключается в том факте, что вследствие ее применения материал часто не уплотняется должным образом в ходе спекания, давая пористую структуру, что могло бы снижать способность к поглощению энергии.

Другой вариант регулирования электрических свойств материалов варистора состоит в изменении химического состава.

Из компонентов, содержащихся в традиционных материалах варистора, Bi2O3 представляет собой единственный компонент, образующий жидкую фазу в ходе спекания. Уменьшение содержания Bi2O3, следовательно, уменьшает количество жидкой фазы в ходе спекания, замедляя рост зерен, и, таким образом, также увеличивая напряженность переключающего поля. Однако эффект увеличения напряженности переключающего поля путем уменьшения содержания висмута относительно мал. Кроме того, в случае меньших зерен требуется большое количества висмута, чтобы покрыть границы зерен и создать стабильные потенциальные барьеры. В противном случае нелинейность сильно уменьшается.

Как упомянуто выше, Sb2O3 часто используют в традиционных материалах варистора для регулирования микроструктуры и для увеличения переключающего поля. Известно, что сурьма образует цинк-сурьмяные шпинели на ранней стадии спекания, которые затрудняют рост зерен. Добавление Sb2O3 раскрыто, например, в EP-A-0961300. Как будет подробно показано ниже, недавно, однако, было обнаружено, что Sb2O3 оказывает отрицательное влияние на нелинейность и потерю мощности материала варистора вследствие поглощения части имеющегося оксида висмута.

Дополнительно, было предложено добавлять кремний в диапазоне от 0,1 до нескольких % мол. для достижения более высокой напряженности поля. В данном отношении дается ссылка, например, на US-B-5107242, согласно которой оксид кремния использован в количестве от 0,6 до 2,0% мол., причем указанный оксид кремния осаждается в граничном слое зерен, чтобы предотвратить рост зерен ZnO. Идея применения кремния дополнительно изложена в EP-A-0320196, US-B-4920328, US-B-4719064, DE-A-2739848 и US-B-5075666.

Добавление кремния вызывает образование цинк-кремниевых шпинелей с эффектом, схожим с эффектом, вызываемым сурьмой. Однако увеличение напряженности переключающего поля для композиций с высоким содержанием кремния часто является очень большим, приводя не только к материалу варистора высокого поля, но также к материалу варистора сверхвысокого поля.

Учитывая вышеупомянутые недостатки уровня техники, задача настоящего изобретения состоит в том, чтобы предоставить материал варистора высокого поля, имеющий низкие уровни потери мощности. Дополнительной задачей является то, что указанный материал варистора обладает в то же время превосходными эксплуатационными качествами в том, что касается электрических свойств, в частности электрическими характеристиками, то есть нелинейной вольтамперной кривой (или кривой плотность тока - напряженность поля, соответственно), импульсным поведением и стабильностью в течение срока службы.

Задача настоящего изобретения решена материалом варистора по п.1. Предпочтительные варианты осуществления определены в зависимых пунктах формулы изобретения.

Согласно п.1 материал варистора настоящего изобретения включает ZnO, образующий фазу ZnO, и Bi в выражении на Bi2O3, образующий фазу Bi2O3. Материал варистора дополнительно включает шпинельную фазу.

В противоположность традиционным материалам варистора, материал варистора высокого поля настоящего изобретения отличается тем, что он включает только ограниченное количество пирохлорной фазы или вовсе не включает пирохлорную фазу. Как определено в п.1, количество пирохлорной фазы в материале варистора настоящего изобретения является таким, что отношение пирохлорной фазы к шпинельной фазе составляет менее 0,15:1. Отношение тем самым представляет отношение интенсивностей рентгеновских лучей для наиболее высокого пика пирохлорной фазы к наиболее высокому пику шпинельной фазы, измеренных с использованием излучения CuKα (альфа). Однако наиболее высокие пики пирохлорной и шпинельной фазы сами обычно не подходят для количественного определения, поскольку они перекрываются с другими фазами материала варистора. Вместо измерения наиболее высокого пика фазы может быть измерен другой преобладающий пик, для которого известно пиковое отношение к наиболее высокому пику. В этом случае интенсивность измеренного пика необходимо умножить на пиковое отношение, чтобы рассчитать интенсивность наиболее высокого пика.

Настоящее изобретение основано на неожиданном обнаружении того, что образованию пирохлора в ходе спекания сопутствует уменьшение нелинейности, а также увеличение потери мощности материала варистора. Не желая ограничиваться теорией, предполагают, что часть висмута, который связан с пирохлором, отсутствует на границах зерен, что тем самым приводит к низким и нестабильным потенциальным барьерам.

Данное наблюдение находится в противоречии с тем, что известно из уровня техники, в частности из статьи Inada с соавторами, которая указывает, что пирохлор не играет роли в неомическом свойстве.

Уменьшением или устранением по настоящему изобретению пирохлорной фазы, получают материал варистора высокого поля, имеющий превосходный коэффициент нелинейности и весьма низкую потерю мощности даже при повышенных температурах. Что касается потери мощности, согласно настоящему изобретению могут быть достигнуты значения менее 40 мВт/(см2*кВ), предпочтительно менее 35 мВт/(см2*кВ), при 115°C.

Согласно предпочтительному варианту осуществления настоящего изобретения отношение пирохлорной фазы к шпинельной фазе составляет менее 0,1:1.

В общем, материал варистора высокого поля настоящего изобретения включает помимо ZnO и Bi2O3 смесь шпинельобразующих компонентов, включающих Mn, Co, Ni и Cr в выражении на MnO2, CoO, NiO и Cr2O3, соответственно. В качестве дополнительного отличия от идей уровня техники, в частности US-B-5107242, количество SiO2, включенного в материал варистора настоящего изобретения, обычно удерживают низким и предпочтительно оно составляет менее 0,05% мол.

Материал варистора согласно настоящему изобретению может быть получен, выбирая надлежащим образом количества его компонентов и/или регулировкой технологических параметров в ходе его получения.

Согласно первому типу материала варистора настоящего изобретения:

количество Bi2O3 составляет по меньшей мере 0,3% мол., более предпочтительно по меньшей мере 0,6% мол., наиболее предпочтительно от 0,6% мол. до 0,9% мол.,

количество Sb2O3 составляет менее 1,8% мол.,

молярное отношение Bi2O3 к Sb2O3 составляет по меньшей мере 0,5:1

и суммарное количество MnO2, CoO, NiO и Cr2O3 составляет по меньшей мере 2,5% мол., более предпочтительно по меньшей мере 3% мол.

Как упомянуто выше, было обнаружено, что высокая концентрация сурьмы не только действительно приводит к возрастающему числу частиц цинк-сурьмяной шпинели, которые действуют как ингибитор роста зерен и, следовательно, являлись бы желательными для увеличения напряженности переключающего поля, но также образуется пирохлорная фаза, поглощающая часть имеющегося оксида висмута и делающая его неактивным для активации границ зерен.

Поддержанием количества сурьмы низким, конкретно менее 1,8% мол., пирохлорную фазу уменьшают, что приводит к увеличению нелинейности и снижению уровней потери мощности первого типа материала варистора, определенного выше.

Как будет показано в контексте чертежей, пирохлорная фаза по существу не образуется, когда количество Sb2O3 удерживают менее 1,8% мол. Более того, предпочтительно, чтобы количество Sb2O3 составляло менее 1,5% мол., наиболее предпочтительно от 0,9% мол. до 1,5% мол.

Вместо высокого количества сурьмы первый тип материала варистора настоящего изобретения включает смесь шпинельобразующих компонентов, включающих переходные металлы Mn, Co, Ni и Cr, причем суммарное количество MnO2, CoO, NiO и Cr2O3 составляет по меньшей мере 2,5% мол., более предпочтительно по меньшей мере 3% мол. Благодаря присутствию вышеназванных компонентов на основе переходных металлов в соответствующих высоких концентрациях образуются дополнительные частицы шпинели, допуская, таким образом, увеличение напряженности переключающего поля, схожего с наблюдаемым при добавлении Sb, но при значительном преимуществе, заключающемся в том, что висмут не удаляется из границ зерен за счет связывания с пирохлорной фазой. На формирование потенциальных барьеров высокого качества, таким образом, не оказывается отрицательного влияния в материале варистора настоящего изобретения.

В отличие от общих знаний уровня техники, согласно которым содержание Bi должно быть сильно понижено, Sb-легирование должно быть повышено и следует использовать повышенные уровни Si-легирования для того, чтобы получить характеристики высокой напряженности поля, эксперименты показали, что первый тип материала варистора настоящего изобретения превосходит в том, что касается коэффициента нелинейности, удельной потери мощности и долгосрочной стабильности, материал, полученный согласно упомянутым идеям уровня техники касательно материала варистора высокого поля.

Согласно второму типу материала варистора настоящего изобретения количество Bi2O3 составляет менее 0,5% мол., причем молярное отношение Bi2O3 к Sb2O3 составляет менее 0,4:1, предпочтительно менее 0,3:1, наиболее предпочтительно менее 0,25:1, и суммарное количество MnO2, CoO, NiO и Cr2O3 составляет по меньшей мере 4% мол. Благодаря данной композиции может быть достигнуто отношение пирохлорной фазы к шпинельной фазе менее 0,15. Соответствующий способ получения второго типа материала варистора описан ниже.

Согласно дополнительному предпочтительному варианту осуществления смесь шпинельобразующих компонентов дополнительно включает по меньшей мере один дополнительный шпинельобразующий компонент, выбранный из группы, состоящей из Fe, Al, Ti, Mg и Cu.

Кроме того, предпочтительно, чтобы материал дополнительно включал по меньшей мере одну легирующую добавку, выбранную из группы, состоящей из Ag и B.

Настоящее изобретение дополнительно относится к способу получения материала варистора по настоящему изобретению, в котором исходную композицию, включающую Bi2O3, Sb2O3, MnO2, CoO, NiO и Cr2O3, смешивают с ZnO и необязательно остальными легирующими добавками, спрессовывают в диски, предпочтительно цилиндрические диски, и спекают при температуре выше 1000°C, чтобы получить материал варистора.

В общем, компоненты материала варистора диспергируют, перемалывают и смешивают в водной суспензии (“взвесь”) вместе с органическими добавками, такими как диспергирующий агент, связующее и/или смазочный материал. Взвесь гранулируют в части порошка распылительной сушкой. Порошок спрессовывают в диски и спекают при температурах выше 1000°C, чтобы получить конечные свойства варистора. Спеченный блок затем обычно подвергают стадии металлизации и глазирования.

Если используют композицию согласно второму типу материала варистора, отношение пирохлорной фазы к шпинельной фазе менее 0,15:1 получают, подвергая исходную композицию стадии прокаливания при температуре выше 600°C перед ее смешением с ZnO и необязательно остальными легирующими добавками, спрессовыванием ее в цилиндрические диски и ее спеканием.

Учитывая полученные характеристики, материал варистора настоящего изобретения особенно подходит для разрядника, служащего для защиты от перенапряжения, имеющего целевую напряженность переключающего поля в диапазоне от 250 до 400 В/мм.

Настоящее изобретение дополнительно проиллюстрировано следующими примерами.

ПРИМЕРЫ

Диски материала варистора получали, используя помимо ZnO, служащего главным компонентом, Bi2O3 и Sb2O3 в количествах, указанных в Таблицах 1 и 2. Материал варистора данных примеров дополнительно включает смесь шпинельобразующих компонентов, включающих Mn, Co, Ni и Cr в выражении на MnO2, CoO, NiO и Cr2O3, причем MnO2 составляет примерно 0,7% мол., CoO составляет примерно 1,4% мол., NiO составляет примерно 1,4% мол. и Cr2O3 составляет примерно 0,1% мол. Для каждого материала варистора в Таблицах 1 и 2 также приведены соответствующие напряженность переключающего поля (ES), коэффициент нелинейности α (альфа) и потеря мощности (PL) при 115°C.

Методы определения фаз в материале хорошо известны специалисту и включают дифракционные методы, такие как дифракция нейтронов или дифракция рентгеновских лучей. В частности, в контексте настоящих примеров фазы определяли методом XRD, используя излучение CuKα (альфа). Для количественного анализа использовали пирохлорный пик [6 2 2] и шпинельный пик [4 0 0], поскольку (i) оба пика являются отдельностоящими и, таким образом, отсутствует перекрывание с пиками других фаз и (ii) оба пика представляют собой преобладающие пики для своих фаз и их можно легко обнаружить в случае присутствия фазы.

| Таблица 1 | |||||

| Bi2O3 [% мол.] | Sb2O3 [% мол.] | ES [В/мм] | альфа | PL при 115°C [мВт/(кВ*см2)] | Py/Sp |

| 0,75 | 1 | 307 | 89 | 25 | 0,00 |

| 0,75 | 1,5 | 363 | 89 | 28 | 0,02 |

| 0,75 | 2 | 403 | 90 | 23 | 0,06 |

| 0,75 | 2,5 | 403 | 78 | 35 | 0,14 |

| 0,75 | 3 | 441 | 75 | 51 | 0,20 |

| 0,75 | 3,5 | 443 | 31 | 119 | 0,31 |

| Таблица 2 | |||||

| Bi2O3 [% мол.] | Sb2O3 [% мол.] | ES [В/мм] | альфа | PL при 115°C [мВт/(кВ*см2)] | Py/Sp |

| 0,25 | 1,5 | 484 | 61 | 53 | 0,00 |

| 0,50 | 1,5 | 398 | 75 | 43 | 0,01 |

| 0,75 | 1,5 | 363 | 89 | 28 | 0,02 |

| 1,00 | 1,5 | 333 | 89 | 30 | 0,06 |

| 1,25 | 1,5 | 309 | 91 | 32 | 0,07 |

| 0,25 | 3,5 | 523 | 20 | 120 | 0,03 |

| 0,50 | 3,5 | 461 | 18 | 174 | 0,21 |

| 0,75 | 3,5 | 443 | 32 | 119 | 0,31 |

| 1,00 | 3,5 | 432 | 67 | 59 | 0,49 |

| 1,25 | 3,5 | 397 | 65 | 46 | 0,39 |

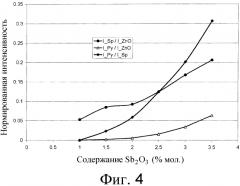

Как показано в Таблице 1, относительно высокий коэффициент нелинейности α, а также низкие потери мощности получены согласно настоящему изобретению, в котором количество пирохлорной фазы таково, что отношение пирохлорной фазы к шпинельной фазе составляет менее 0,15:1. Графическое представление отношения пирохлорной фазы к шпинельной фазе материала варистора, приведенного в Таблице 1, показано на Фиг.4, обсуждаемой ниже.

Как обсуждено выше, одна техническая мера, известная из уровня техники, уменьшения размера зерен материала варистора и увеличения напряженности переключающего поля заключается в уменьшении количества Bi2O3 и, таким образом, жидкой фазы, присутствующей в ходе спекания. Однако минимальное количество Bi2O3 необходимо, чтобы покрыть все границы зерен висмутом и создать потенциальные барьеры высокого качества.

Как ясно из Таблицы 2, слишком малое количество Bi2O3 в композиции первого типа может иметь результатом материал варистора, имеющий относительно малый коэффициент нелинейности и относительно высокие потери мощности, несмотря на то что отношение пирохлорной фазы к шпинельной фазе относительно мало.

Полученные результаты дополнительно обсуждаются с использованием приложенных чертежей, из которых

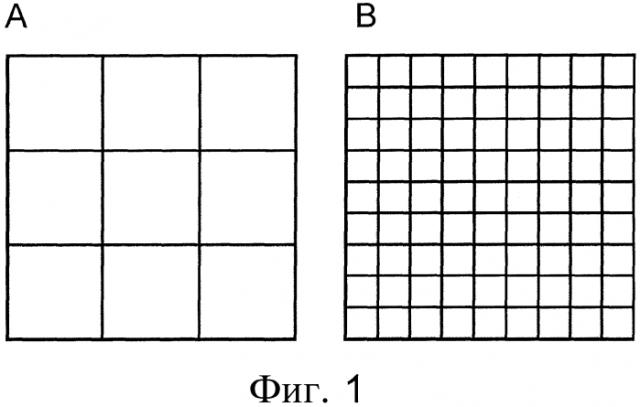

на Фиг.1 дано схематическое представление микроструктуры

a) материала варистора низкой напряженности поля, имеющего относительно большой размер зерен, и

b) материала варистора высокой напряженности поля, имеющего такой размер зерен, что их диметр в три раза меньше, чем в a);

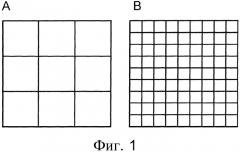

на Фиг.2 показано графическое представление коэффициента нелинейности α (альфа) и напряженности переключающего поля ES материала варистора как функции содержания в нем висмута;

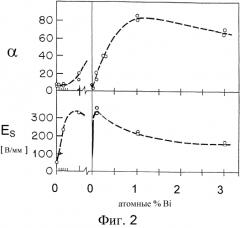

на Фиг.3 показано графическое представление относительного изменения напряженности переключающего поля ES, коэффициента нелинейности α (альфа) и потери мощности PL материала варистора как функции содержания в нем Sb2O3;

на Фиг.4 показано графическое представление нормированных интенсивностей пика шпинели [4 0 0] и пика пирохлора [6 2 2] (причем пик ZnO [1 0 0] использован для нормирования), а также отношение пирохлора к шпинели для материала варистора согласно Таблице 1 как функции содержания в них Sb2O3; и

на Фиг.5 показано графическое представление нормированной потери мощности (нормированной на приложенную напряженность поля и объем блока) для материала варистора среднего поля согласно уровню техники и для материала варистора высокого поля согласно настоящему изобретению как функции напряженности поля при трех различных температурах.

Из Фиг.1 ясно, что для меньшего размера зерен варистора высокой напряженности поля, приведенного на b), минимальное количество Bi2O3, необходимое для покрытия всех границ зерен, возрастает, поскольку увеличивается площадь поверхности раздела. По грубой оценке минимальная необходимая концентрация Bi2O3 масштабируется третьей степенью обратного размера зерна согласно уравнению

Bi2=(d1/d2)3*Bi1,

где d1 и d2 представляют собой диаметры зерен соответствующего материала варистора, Bi1 и Bi2 - соответствующие минимальные концентрации Bi2O3, необходимые для получения стабильных потенциальных барьеров.

Воздействие низкой концентрации висмута на коэффициент нелинейности и напряженность переключающего поля показано на Фиг.2, согласно которой оптимальное содержание Bi2O3 для получения малых зерен (и, таким образом, высокой напряженности переключающего поля) и оптимальное содержание Bi2O3 для высоких коэффициентов нелинейности разнонаправлены. Это отражено первым типом материала варистора настоящего изобретения, согласно которому количество Bi в выражении на Bi2O3 установлено равным по меньшей мере 0,3% мол. и более предпочтительно от 0,6% мол. до 0,9% мол. Таким образом, имеется достаточно висмута для всех присутствующих границ зерен при поддержании количества жидкой фазы насколько возможно низким.

Дополнительная техническая мера, известная из уровня техники, увеличения напряженности переключающего поля материала варистора представляет собой добавление Sb2O3. Как показано на Фиг.3, добавление Sb2O3, однако, сопряжено с ограничениями. Хотя согласно Фиг.3 напряженность переключающего поля возрастает с возрастанием количества Sb2O3, ему сопутствует значительное уменьшение коэффициента нелинейности и сильное возрастание потери мощности, если превышается критическая концентрация Sb2O3, составляющая приблизительно 2,5% мол. Это отражено в первом типе материала варистора настоящего изобретения, согласно которому количество Sb в выражении на Sb2O3 составляет менее 1,8% мол.

В случае высоких концентраций сурьмы присутствует не только цинк-сурьмяная шпинель, но также дополнительная пирохлорная фаза.

Согласно Фиг.4 композиции с различным содержанием Sb2O3 анализировали, используя рентгеновскую дифракцию. Для высоких концентраций сурьмы найдено, что помимо фаз ZnO и оксида висмута присутствует не только цинк-сурьмяная шпинель, но также начинает образовываться пирохлорная фаза. В графическом представлении, показанном на Фиг.4, интенсивности пика [4 0 0] шпинели (при 2θ=42,07° для излучения CuKα) и пика [6 2 2] пирохлора (при 2θ=58,43° для излучения CuKα) нормированы к интенсивности пика [1 0 0] ZnO (при 2θ=31,77° для излучения CuKα). Как можно видеть из Фиг.4, количество шпинельной фазы постепенно возрастает с возрастанием содержания Sb2O3, но для концентраций от 2 до 2,5% мол. Sb2O3 начинает образовываться дополнительная пирохлорная фаза, которая непрерывно нарастает в случае более высоких содержаний Sb2O3.

Было отмечено, что существует сильная корреляция между образованием пирохлора и ухудшением электрических свойств, которые оба возникают при одной и той же концентрации в диапазоне от 2 до 2,5% мол. Sb2O3. Не желая ограничиваться теорией, предполагают, что часть Bi2O3 связывается в спеченном варисторе с пирохлорной фазой, следовательно, отсутствуя на границах зерен, что приводит к нестабильным потенциальным барьерам. Такое поведение особенно обнаруживается в случае материалов высокого поля, где содержание Bi2O3 поддерживают низким, чтобы минимизировать количество жидкой фазы. Более того, добавление Sb2O3 выше отправной точки образования пирохлора оказывает сильное негативное воздействие двояким образом: во-первых, образуется большая доля пирохлорной фазы, связывающей большее количество висмута, и во-вторых, размер зерен уменьшается, что требовало бы большего содержания Bi2O3, чтобы в достаточной степени покрыть все границы зерен и предотвратить плохие электрические характеристики.

Согласно первому типу материала варистора настоящего изобретения содержание сурьмы поддерживают на уровне, при котором не образуется обнаруживаемое количество пирохлора. Остальное увеличение напряженности переключающего поля ES может быть достигнуто согласно изобретению использованием высокой суммарной концентрации смеси шпинельобразующих компонентов, включающих четыре оксида металлов CoO, MnO2, Cr2O3 и NiO. Было отмечено, что, если данная смесь использована в более высоких концентрациях, чем необходимо для получения желаемых электронных свойств, избыток атомов Co, Mn, Cr и Ni может быть предпочтительно обнаружен в шпинельной фазе (вместе с Sb и частью Zn), изменяя ее композицию (Zn, Sb, Co, Mn, Cr, Ni)3O4 (то есть (Znx1Sbx2Cox3Mnx4Crx5Nix6)O4, при x1+x2+x3+x4+x5+x6=3), где точное отношение атомов Zn, Sb, Co, Mn, Cr и Ni в шпинели допускает варьирование и зависит от концентраций различных добавок в материале варистора. Кроме того, формируется большая доля шпинельной фазы в материале варистора и размер зерен уменьшается, способствуя желаемому увеличению напряженности переключающего поля.

Как указано выше, настоящее изобретение позволяет получить материал варистора высокого поля с напряженностью переключающего поля ES в диапазоне от 250 до 400 В/мм. Поскольку критическое содержание Sb2O3 для образования пирохлора не превышается, висмут остается не связанным и весь Bi2O3 в материале варистора доступен для создания стабильных потенциальных барьеров. Результатом является материал варистора высокого поля с превосходным коэффициентом нелинейности и весьма низкими потерями мощности даже при высоких температурах.

Потеря мощности, измеренная при переменном напряжении (50 Гц) материала варистора среднего поля согласно уровню техники и материала варистора высокого поля согласно настоящему изобретению при трех различных температурах, показана графически на Фиг.5. Тем самым потеря мощности нормирована к напряженности приложенного поля и объему блока, тогда как напряженность поля нормирована напряженностью переключающего поля при нагрузке переменным током. Из Фиг.5 можно видеть, что характеристики низкой потери мощности материала по настоящему изобретению даже более выражены при более высоких температурах и значениях напряженности поля. Весьма низкие потери мощности при более высоких температурах представляются особенно важными после импульса перенапряжения. Вследствие меньшего объема материал высокого поля нагревается до более высоких температур. Находясь снова в режиме нормальной работы, в течение первых часов варистор функционирует при повышенной температуре. Принимая во внимание малую потерю мощности при высоких температурах, опасность теплового пробоя в значительной степени снижается в материале варистора настоящего изобретения, что представляет собой существенное требование для применения в варисторах высокого поля.

1. Материал варистора для разрядника, служащего для защиты от перенапряжения, содержащий ZnO, образующий фазу ZnO, и Bi в виде Bi2O3, образующий межзеренную фазу оксида висмута, причем указанный материал варистора дополнительно включает шпинельную фазу, отличающийся тем, что количество пирохлорной фазы, включенной в материал варистора, таково, что отношение пирохлорной фазы к шпинельной фазе составляет менее 0,15:1 и он включает смесь шпинельобразующих компонентов, включающих Mn, Со, Ni и Cr в виде на MnO2, СоО, NiO и Cr2O3, соответственно, и необязательно Si в виде на SiO2, причем количество SiO2 составляет менее 0,05% мол.

2. Материал варистора по п. 1, отличающийся тем, что отношение пирохлорной фазы к шпинельной фазе составляет менее 0,1:1.

3. Материал варистора по п. 1 или 2, отличающийся целевой напряженностью переключающего поля в диапазоне от 250 до 400 В/мм.

4. Материал варистора по п. 1, отличающийся тем, чтоколичество Bi2O3 составляет по меньшей мере 0,3% мол., более предпочтительно по меньшей мере 0,6% мол., наиболее предпочтительно от 0,6% мол. до 0,9% мол.,количество Sb2O3 составляет менее 1,8% мол.,молярное отношение Bi2O3 к Sb2O3 составляет по меньшей мере 0,5:1 исуммарное количество MnO2, СоО, NiO и Cr2O3 составляет по меньшей мере 2,5% мол., более предпочтительно по меньшей мере 3% мол.

5. Материал варистора по п. 1, отличающийся тем, чтоколичество Bi2O3 составляет менее 0,5% мол.,причем молярное отношение Bi2O3 к Sb2O3 составляет менее 0,4:1, предпочтительно менее 0,3:1, наиболее предпочтительно менее 0,25:1, исуммарное количество MnO2, СоО, NiO и Cr2O3 составляет по меньшей мере 4% мол.

6. Материал варистора по п. 1, в котором смесь шпинельобразующих компонентов дополнительно содержит по меньшей мере один дополнительный шпинельобразующий компонент, выбранный из группы, состоящей из Fe, Al, Ti, Mg и Cu.

7. Материал варистора по п. 1, который дополнительно содержит по меньшей мере одну легирующую добавку, выбранную из группы, состоящей из Ag и В.

8. Способ получения материала варистора по любому из предшествующих пунктов, в котором исходную композицию, включающую Bi2O3, Sb2O3, MnO2, СоО, NiO и Cr2O3, смешивают с ZnO и необязательно остальными легирующими добавками, спрессовывают в диски и спекают при температуре выше 1000°C с получением материала варистора.

9. Способ по п. 8 для получения материала варистора по п. 5, в котором исходную композицию Bi2O3, Sb2O3, MnO2, СоО, NiO и Cr2O3 прокаливают при температуре выше 600°C перед ее смешиванием с ZnO и необязательно остальными легирующими добавками.

10. Применение материала варистора по любому из предшествующих пунктов для разрядника, служащего для защиты от перенапряжения, имеющего целевую напряженность переключающего поля в диапазоне от 250 до 400 В/мм.