Способ получения нанокомпозита графена и карбида вольфрама

Иллюстрации

Показать всеИзобретение относится к технологии получения керамических материалов на основе карбида вольфрама (WC), а также к технологии искрового плазменного спекания для получения керамических нанокомпозитов, обрабатываемых электрофизическими и электрохимическими методами, и может быть использовано в различных областях науки и техники. Способ получения нанокомпозита графена и карбида вольфрама включает диспергирование оксида графена в дистиллированной воде с последующим добавлением в полученную суспензию водной суспензии нанопорошка карбида вольфрама, удаление жидкой фазы из суспензии до получения порошкообразной массы, формирование под давлением заготовки из полученной порошкообразной массы и ее искровое плазменное спекание. Удаление жидкой фазы осуществляют центрифугированием с последующей лиофилизацией, а восстановление графена происходит в процессе искрового плазменного спекания заготовки. Содержание графена составляет менее 0,8 мас.% композитного материала. Технический результат - упрощение способа при одновременном повышении механических характеристик нанокомпозита графена и карбида вольфрама. 1 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к технологии получения керамических материалов, а именно к области получения керамических материалов на основе карбида вольфрама (WC), а также к технологии искрового плазменного спекания для получения керамических нанокомпозитов с улучшенными токопроводящими и механическими характеристиками, и может быть использовано в различных областях науки и техники.

Из уровня техники известен способ получения керамики, состоящей из карбида вольфрама и нанотрубками углерода. Способ заключается в смешивании и прессовании порошков карбида вольфрама с нанотрубками углерода и спекании шихты (патент US 20080210473 А1).

Недостатком известного способа является использование дорогостоящих углеродных нанотрубок в качестве армирующего элемента, что соответственно делает процесс изготовления армирующих изделий дорогим, трудным из-за дефицита необходимого количества материала и не применимым в серийном производстве.

Наиболее близким по технической сути и решаемой задаче - прототипом - является способ получения нанокомпозита графена и карбида вольфрама. Способ включает диспергирование оксида графена в растворителе, добавление в полученную суспензию металлической соли, которая будет образовывать керамическую матрицу, термическая обработка суспензии для удаления жидкой фазы до получения порошкообразной массы, кальцинации металлической соли и восстановления графена, формообразования заготовки из полученной порошкообразной массы и ее искрового плазменного спекания (Патент US 2014/0197353 А1).

Недостатком прототипа является использование дополнительной термической обработки для восстановления графена и дополнительная кальцинация металлической соли для формирования керамической матрицы, а также образование агломератов графена при его восстановлении.

Задачей, на решение которой направленно заявленное изобретение, является создание простого, быстрого и легко масштабируемого процесса для улучшения получаемого нанокомпозита графена и карбида вольфрама без образования агломератов графена и неоднородной структуры.

Технический результат - упрощение способа при одновременном повышении качества композита.

Заявленный технический результат достигается посредством того, что в способе получения нанокомпозита, включающем диспергирование оксида графена, предназначенного для дальнейшего восстановления из него графена, в растворителе с последующим добавлением в полученную суспензию керамической матрицы, удаление жидкой фазы из суспензии до получения порошкообразной массы, предназначенной для формирования заготовки из полученной порошкообразной массы и ее искрового плазменного спекания, согласно изобретению при диспергировании оксида графена в качестве растворителя используют дистиллированную воду, керамическую матрицу добавляют в суспензию оксида графена в виде водной суспензии карбида вольфрама, удаление жидкой фазы осуществляют центрифугированием с последующей лиофилизацией, а восстановление графена осуществляют в процессе изготовления заготовки путем ее искрового плазменного спекания. Оптимально, чтобы mог×К/(mог×К+mwc)<0,8, где mог - масса оксида графена, mwc - масса карбида вольфрама, К=mг/moг, mг - масса графена, полученная из moг в процессе искрового плазменного спекания. В этом случае получаемый композит обладает повышенными механическими и улучшенными электропроводящими характеристиками.

Изобретение поясняется графическими материалами, где:

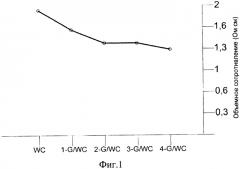

на Фиг. 1 - зависимость объемного сопротивления нанокомпозита от содержания графена;

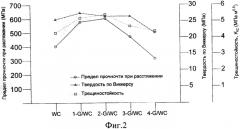

на Фиг. 2 - механические свойства полученных образцов после спекания.

Способ осуществляется следующим образом.

Первоначально получают керамический нанопорошок карбида вольфрама и оксида графена посредством диспергирования порошкообразного оксида графена в дистиллированной воде. Параллельно готовится дисперсию частиц карбида вольфрама в дистиллированной воде с выдерживанием водородного показателя, который заранее был зафиксирован с помощью добавления гидроксида, при постоянном перемешивании до получения стабильной суспензии. Затем к дисперсии оксида графена при перемешивании добавляют суспензию частиц карбида вольфрама, при этом контролируется водородный показатель (pH) - он поддерживается постоянным (путем добавления гидроксида). Порядок добавления суспензии не влияет на конечный результат. После процесса гетерокоагуляции супернатант удаляется с помощью центрифугирования, а оставшаяся суспензия оксида графена / карбид вольфрама сушится с помощью лиофилизации. Следующим этапом является формирование под давлением заготовки в графитовой матрице для дальнейшей обработки методом искрового плазменного спекания (Spark Plasma Sintering) с целью придания окончательной плотности порошка и получения токопроводящего нанокомпозита с однородной микроструктурой, при этом графен восстанавливается из оксида графена.

Пример осуществления способа.

Используется коллоидальный процесс для изготовления нанопорошка оксида графена/карбида вольфрама. Первоначально получают керамический нанопорошок карбида вольфрама и оксида графена посредством диспергирования порошкообразного оксида графена в дистиллированной воде (или по модифицированному методу Хамерса), например в концентрациях 3,5; 7; 10,5; 14,5 г/л. Параллельно готовится дисперсия частиц карбида вольфрама, например 40 г, в дистиллированной воде, например 100 мл, выдерживая водородный показатель (pH) постоянным (в рассматриваемом случае он равен 7) с помощью добавления, например гидрат аммиака, при постоянном перемешивании до получения стабильной суспензии. Затем к дисперсии оксида графена, при перемешивании, добавляют дисперсию частиц карбида вольфрама, при этом выдерживается водородный показатель (pH) и фиксируется в значение 7. Порядок добавления суспензии не влияет на конечный результат, т.е. возможно добавление к суспензии карбида вольфрама, суспензию оксида графена. После процесса гетерокоагуляции, супернатант удаляется с помощью центрифугирования, а оставшаяся суспензия оксида графена/карбид вольфрама сушится с помощью лиофилизации. Следующим этапом является формирование под давлением заготовки в графитовой матрице для дальнейшей обработки методом искрового плазменного спекания (Spark Plasma Sintering) при температуре, например 1800°С, со скоростью нагрева, например 100/мин, рабочим давлением, например 80 МРа и выдерживанием температуры, например в 1 мин, с целью придания окончательной плотности порошка и получения нанокомпозита карбида вольфрама с восстановленным графеном.

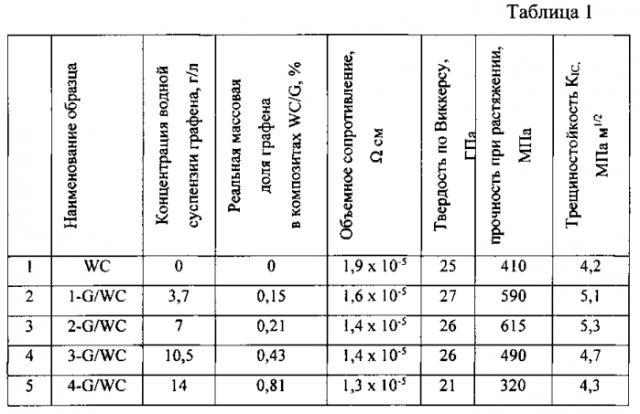

После спекания изделий в них была определена реальная массовая доля графена. Для сравнения этих результатов был изготовлен еще один образец карбида вольфрама без содержания графена. Результаты определения механических характеристик полученных примеров указаны в Таблице 1, а также в Фиг. 1 и 2.

В результате проведенного эксперимента №1 показаны значения объемного сопротивления, твердости, прочности при растяжении и трещиностойкости карбида вольфрама без включения графена. Эти значения будут использоваться как эталон для сравнения других результатов.

В примере №2 был получен образец 1-G/WC и наблюдается, что при массовой доле графена, равной 0,15%, происходит улучшение всех механических характеристик, а также электропроводимости, что выражается как обратная зависимость объемного сопротивления материала.

Проведенный эксперимент №3 указывает на то, что при увеличении реальной массовой доли графена до 0,21% происходит маленькое увеличение электропроводимости и снижение твердости, но при этом происходит увеличение предела прочности при растяжении и трещиностойкости до их максимальных значениий, полученных в этих примерах.

В примере №4 был получен образец 3-G/WC и он показывает, что при увеличении массовой доле графена до 0,43% значения твердости и объемного сопротивления не меняются по сравнению с полученными результатами в примере №3. При этом происходит снижение значений механических характеристик как предел прочности при растяжении и трещиностойкость.

Эксперимент №5 указывает на то, что при увеличении реальной массовой доли графена до 0,81% происходит ухудшение большинства механических характеристик, измеренных в этих примерах, по сравнению с другими результатами. В этом случае происходит только улучшение электропроводности материала.

Сравнительный анализ результатов показывает, что заявленное процентное содержание графена в массовой доле является предпочтительным для осуществления заявленного способа и достижения заявленного результата, а именно полученные нанокомпозиты в примерах 2, 3, 4, где соблюдено условие mог×K/(mог×К+mwc)<0,8, обладают повышенными механическими и улучшенными электропроводящими характеристиками по сравнению с карбидом вольфрама без включения графена.

Таким образом, можно сделать вывод, что в результате осуществления заявленного способа, в виде простого, быстрого и легко масштабированного процесса можно получать нанокомпозиты графена и карбида вольфрама без образования агломератов графена и неоднородной структурой благодаря применению коллоидального процесса с последующей лиофилизацией, для удаления жидких фаз. Кроме того, доказано, что применение метода искрового плазменного спекания позволяет контролировать размер зерен, сохранить структуру исходного порошка, получить однородные микроструктуры композита, провести спекание при температурах ниже принятых для карбида вольфрама, применить низкие значения давления при спекании по сравнению с другими подобными методами, что значительно повышает физико-механические свойства спеченного материала.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, не известной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для получения нанокомпозита из керамического порошка;

- для заявленного объекта в том виде, как он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки, известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

1. Способ получения нанокомпозита графена и карбида вольфрама, включающий диспергирование оксида графена, предназначенного для дальнейшего восстановления из него графена, в растворителе с последующим добавлением в полученную суспензию керамической матрицы, удаление жидкой фазы из суспензии до получения порошкообразной массы, предназначенной для формирования заготовки из полученной порошкообразной массы, и ее искрового плазменного спекания, отличающийся тем, что при диспергировании оксида графена в качестве растворителя используют дистиллированную воду, керамическую матрицу добавляют в суспензию оксида графена в виде водной суспензии карбида вольфрама, удаление жидкой фазы осуществляют центрифугированием с последующей лиофилизацией, а восстановление графена осуществляют в процессе изготовления заготовки путем ее искрового плазменного спекания.

2. Способ получения нанокомпозита графена и карбида вольфрама по п.1, отличающийся тем, чтоmог×K/(mог×K+mwc)<0,008, где mог - масса оксида графена,mwc - масса карбида вольфрама,K=mг/mог,mг - масса графена, полученная из mог в процессе искрового плазменного спекания.