Пакет для изготовления полого многослойного ячеистого изделия способом диффузионной сварки и сверхпластической формовки

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении полых многослойных ячеистых изделий путем диффузионной сварки и сверхпластической формовки, в частности рабочих лопаток вентилятора турбомашины. Пакет состоит из трех заготовок (1, 2, 3), совмещенных друг с другом с образованием между ними рабочей полости (4) и расположенной по ее периметру технологической полости (5), предназначенной для подключения к вакуумной системе. На одну из совмещенных поверхностей каждой пары заготовок, образующих рабочую полость (4), нанесено в соответствии с заданным рисунком антидиффузионное покрытие (7), содержащее связующее вещество, способное к термическому разложению. На противоположной ей поверхности в местах контакта с антидиффузионным покрытием (7) выполнена шероховатость. Между упомянутыми полостями пакета установлен соединительный элемент для обеспечения их сообщения между собой и сообщения рабочей полости с системой подачи газа под давлением при сверхпластической формовке. Изготовленное из упомянутого пакета полое многослойное ячеистое изделие имеет прочное диффузионное соединение и высокую удельную прочность. 4 ил.

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано в авиационном двигателестроении при изготовлении полых многослойных ячеистых изделий, в частности рабочих лопаток вентилятора турбомашины способом диффузионной сварки и сверхпластической формовки.

Диффузионная сварка представляет собой способ получения неразъемного соединения путем совмещения свариваемых поверхностей, нагрева их до высокой (~0,4 Тпл) температуры и последующей выдержки под определенным давлением в течение некоторого времени. Соединение поверхностей при этом происходит вследствие образования физической связи между атомами свариваемых поверхностей и последующего развития атомной диффузии через границу раздела, что позволяет обеспечить его высокую прочность в результате того, что в зоне соединения после сварки сохраняется микроструктура основного материала.

Таким образом, очевидно, что качество сварного соединения зависит не только от параметров диффузионной сварки - температуры, глубины вакуума, рабочего давления и времени процесса, но и от параметров исходной микроструктуры свариваемого материала, от состояния соединяемой поверхности - степени ее загрязнения, наличия окисных пленок, а также от микрогеометрии рельефа.

Большое значение при диффузионной сварке имеет чистота соединяемых поверхностей, а также возможность устранения источников их загрязнения при нагреве и приложении рабочего давления.

Диффузионная сварка осуществляется в вакууме глубиной ~103 Па. Считается, что состав газа остаточного давления при температуре сварки для большинства материалов является восстановительной средой, которая способствует дополнительной очистке соединяемой поверхности от продуктов разложения загрязнителей.

При получении полых многослойных ячеистых изделий методом диффузионной сварки и сверхпластической формовки используют антидиффузионные покрытия, предотвращающие сварку отдельных участков поверхностей заготовок пакета, одна из которых впоследствии при формовке образует внутреннюю структуру изделия.

Антидиффузионные покрытия, нанесенные на заранее определенные участки, которые не должны быть соединены при диффузионной сварке, состоят из связующего - обычно органического вещества и наполнителя в виде порошка мелкой фракции, например керамического жаропрочного материала (оксида иттрия, оксида алюминия, или нитрида бора). Связующее вещество антидиффузионного покрытия при нагреве полностью разлагается с образованием газообразных продуктов разложения. При этом остается только порошок антидиффузионного вещества, состоящий из частиц, обладающих антиадгезионными свойствами, которые препятствуют образованию физической связи и развитию последующей диффузии атомов материала через границу раздела поверхностей свариваемых объектов.

Процесс разложения связующего вещества происходит в интервале температур 200°C…400°C. При этом образующиеся газообразные продукты в той или иной степени, в зависимости от химической чистоты и химического состава компонентов, загрязняют свариваемые поверхности. Кроме того, образующийся газ может попадать в своеобразные ловушки в процессе схлопывания свариваемых поверхностей под воздействием сварочного давления, с одновременным формированием в зоне соединения замкнутых полостей, подобно газовым пузырькам, которые оказывают негативное влияние на прочность получаемого диффузионного соединения.

Таким образом, необходимость удаления остаточных продуктов разложения антидиффузионного покрытия очевидна.

Следует отметить, что после разложения связующего вещества антидиффузионного покрытия адгезионные связи между частицами порошка ослабевают, также ослабевает и адгезионная связь между частицами порошка и участками поверхности, на которую наносится антидиффузионное покрытие. В результате чего порошок может осыпаться под воздействием внешних факторов и попадать на свариваемые участки в результате малейшего внешнего механического воздействия на свариваемый пакет.

Следовательно, устранение газообразных и иных источников загрязнения со свариваемых поверхностей при подготовке к диффузионной сварке и в процессе ее выполнения имеет большое значение для получения качественного диффузионного соединения при изготовлении полых многослойных ячеистых изделий.

Другим, не менее важным фактором, влияющим на получение качественных полых многослойных ячеистых изделий, является разнотолщинность внутренних силовых элементов, которая устраняется за счет создания благоприятных условий для развития равномерного пластического течения материала средней заготовки, формирующей внутреннюю ячеистую структуру изделия в процессе сверхпластической формовки пакета.

Практика изготовления полых многослойных ячеистых изделий, таких как полая лопатка турбомашины, показала - максимальная пластическая деформация при формовке лежит в пределах ~50…250% и возникает во внутренних силовых элементах, образованных средней заготовкой. В некоторых случаях может наблюдаться высокая степень неравномерности распределения ее величины в деформируемой части средней заготовки пакета. При этом разница минимальных и максимальных значений деформации достигает величины 1,5…2,0 раза. На эту же величину уменьшается и толщина внутренних силовых элементов полого изделия. Важно отметить, что участки внутренних силовых элементов с минимальной толщиной располагаются в области соединения элементов полого изделия друг с другом, т.е. там, где значения напряжений от действия эксплуатационных нагрузок максимальны. Это приводит к значительному снижению показателя удельной прочности изделия в целом.

Поэтому обеспечение равномерной толщины внутренних силовых элементов полого изделия на этапе изготовления играет важную роль в повышении его удельной прочности.

Известен пакет для изготовления полой лопатки турбомашины, содержащий три заготовки, соединенные друг с другом с образованием рабочей полости. На одну из поверхностей в каждой паре образующих рабочую полость заготовок в соответствие с заданным рисунком нанесено антидиффузионное покрытие, содержащее связующее вещество, способное к термическому разложению. К противоположным торцам пакета приварены две трубки для удаления газообразных продуктов термического разложения связующего вещества на этапе нагрева пакета перед диффузионной сваркой и для подвода формовочного газа при последующей сверхпластической формовке [патент US 5826332, опубл. 27.10.98].

Наличие трубок в известном пакете позволяет удалять большую часть газообразных продуктов термического разложения связующего вещества, однако некоторая их часть в виде пузырьков остается в «затененных» областях рабочей полости, вблизи соединения заготовок по контуру, что понижает прочность диффузионного соединения.

Кроме этого при удалении газообразных продуктов посредством нескольких трубок в рабочей полости создается турбулентный поток газа, который, воздействуя на покрытие, способствует осыпанию порошка, повышая вероятность попадания отдельных порошинок на свариваемую поверхность. После сварки частички порошка, обладающие высокой твердостью, становятся концентраторами напряжений непосредственно на поверхности соединения, ухудшая механические свойства сварного соединения в целом.

Известен пакет для изготовления полых многослойных ячеистых изделий способом диффузионной сварки и сверхпластической формовки, содержащий три листовых заготовки, герметично сваренные по контуру с образованием рабочей полости. На одну из поверхностей в каждой паре образующих рабочую полость заготовок, в соответствии с заданным рисунком нанесено антидиффузионное покрытие, содержащее связующее вещество, способное к термическому разложению. При этом рабочая полость пакета выполнена с возможностью подключения к устройству, обеспечивающему удаление из нее газообразных продуктов разложения связующего вещества перед диффузионной сваркой и подвод формовочного газа на этапе сверхпластической формовки [патент US 4304350, опубл. 08.12.1981].

В известном техническом решении удаление газообразных продуктов разложения связующего вещества перед операцией диффузионной сварки и подача формовочного давления во внутреннюю полость сваренного пакета при выполнении операции сверхпластической формовки осуществляются через одно и то же устройство. При этом требования, которые предъявляются к устройству, через которое осуществляется удаление газообразных продуктов и осуществляется подача формовочного давления, различны. На этапе удаления проходное сечение устройства должно быть по возможности большим для снижения сопротивления. При последующем приложении всестороннего давления сжатия при высокой температуре на этапе диффузионной сварки такое устройство может потерять устойчивость и запечатать его проходное сечение, что сделает невозможным прохождение через устройство газа на последующем этапе сверхпластической формовки, что приведет к снижению качества получаемого изделия.

Кроме того, из-за необходимости установки системы трубопроводов и соединений для циркуляции инертного газа в рабочей полости пакета, последующего создания вакуума при диффузионной сварке и подвода формовочного газа при сверхпластической формовке технологические возможности такого пакета ограничены - требуется создание специальной установки для его использования.

Еще одним недостатком известного пакета является сложность его изготовления из-за необходимости выполнения в рабочей полости дополнительных внутренних элементов для ее соединения с внешней системой создания вакуума.

Наиболее близким к заявляемому техническому решению является пакет для изготовления полого многослойного ячеистого изделия способом диффузионной сварки и сверхпластической формовки, содержащий, по меньшей мере, две заготовки, которые соединены по всей длине своих краев, кроме участка, образующего окно, с формированием рабочей полости, причем на, по меньшей мере, одну поверхность в каждой паре устанавливаемых одна напротив другой поверхностей заготовок нанесено в соответствии с заданным рисунком антидиффузионное покрытие, содержащее связующее вещество, способное к термическому разложению, и герметичный резервуар, имеющий внутреннее пространство и открытую сторону, герметично соединенную с окном для обеспечения сообщения между внутренним пространством резервуара и рабочей полостью, при этом резервуар откачан до частичного вакуума, выполнен не подверженным деформации под воздействием температуры и давления при диффузионной сварке пакета и имеет объем, обеспечивающий при достижении температуры термического разложения связующего вещества отвод образующихся при этом газов в резервуар [патент РФ №2355538, опубл. 27.09.2005].

Недостатком известного пакета является невозможность получения полых многослойных ячеистых изделий с качественным диффузионным соединением, отвечающим за надежность их работы в условиях знакопеременного и ударного нагружения, например, таких, как полые лопатки турбомашины.

Это связано с тем, что пакет сваривают в условиях так называемого «статического» вакуума, когда в пакете создают вакуум, затем его нагревают и герметизируют, а диффузионную сварку осуществляют без одновременного вакуумирования его внутренней полости. Наличие окна, соединяющего полость с резервуаром, на этапе создания вакуума способствует образованию затененных участков, зон-ловушек для удаляемых газообразных продуктов разложения антидиффузионного покрытия. При этом также затрудняется удаления газообразных продуктов разложения покрытия с участков, расположенных вдали от окна, по сравнению с участками, прилежащими к окну. С повышением размеров полых изделий эта проблема усугубляется и негативно влияет на формирование качественного диффузионного соединения в изделиях.

Наличие герметичного резервуара увеличивает габариты пакета. Это приводит к необходимости увеличения размеров рабочей камеры для нагрева пакета с целью удаления связующего вещества антидиффузионного покрытия. Причем известный пакет можно использовать только в технологическом процессе, предусматривающем разделение операций удаления газообразных продуктов разложения при нагреве и последующей диффузионной сварки. При этом возникает необходимость использования дополнительной специализированной установки. Использование пакета для получения полых конструкций на других установках становится невозможным. Также невозможно использовать пакет при изготовлении полых изделий по технологической схеме, предусматривающей применение «динамического» вакуума, когда в рабочей полости пакета непрерывно создают вакуум при выполнении операции диффузионной сварки.

Присоединение герметичного резервуара перед выполнением операции диффузионной сварки, сопряжено с внешним механическим воздействием на пакет, которое приводит к осыпанию антидиффузионного покрытия и появлению возможности его попадания на свариваемые участки. Это может привести к нарушению геометрии внутренней ячеистой структуры полого изделия, и оказать негативное влияние на качество получаемого изделия.

Из описания известного пакета следует, что его конструкция и технология получения предполагают наличие в полости остаточных газообразных продуктов разложения связующего вещества антидиффузионного покрытия, что снижает глубину вакуума в зоне соединения. Однако известно, что глубина вакуума положительно влияет на увеличение прочности диффузионного соединения. Кроме этого экспериментальные исследования доказывают, что остаточные газообразные продукты приводят к появлению дополнительной пористости в зоне диффузионного соединения в виде непрерывной цепочки мелких пор и, как следствие, к снижению параметров динамической и циклической прочности готового изделия.

В известном устройстве объем герметичного резервуара зависит от объема рабочей полости. При этом общая площадь внутренней полости пакета, толщина наносимого покрытия, соотношение порошка керамики и связующего в наносимом антидиффузионном покрытии, продукты термического разложения которого необходимо удалять, не учитываются. Это затрудняет выбор необходимого объема резервуара для обеспечения оптимально заданного уровня остаточного давления в рабочей полости при диффузионной сварке, что также негативно влияет на прочность диффузионного соединения полого изделия.

Задача, на решение которой направлено заявляемое изобретение, заключается в создании пакета, который обеспечивает высокое качество изготавливаемого из него полого многослойного ячеистого изделия, в том числе и полой лопатки турбомашины, за счет повышения прочности диффузионного соединения заготовок и увеличения удельной прочности получаемого изделия.

Задачей изобретения является также упрощение конструкции пакета и расширение технологических возможностей применения пакета за счет изготовления из него полых изделий на различных установках, в соответствии с различными технологическими схемами.

Поставленная задача решается путем изготовления пакета для получения полого многослойного ячеистого изделия способом диффузионной сварки и сверхпластической формовки, который содержит, по меньшей мере, три заготовки, совмещенные и соединенные друг с другом с образованием рабочей полости и расположенной по ее периметру технологической полости, сообщающихся между собой по всему периметру при нагреве, при этом одна из совмещенных поверхностей в каждой паре образующих рабочую полость заготовок имеет нанесенное в соответствии с заданным рисунком антидиффузионное покрытие, содержащее связующее вещество, способное к термическому разложению, а противоположная ей поверхность в местах контакта с антидиффузионным покрытием имеет шероховатость, обеспечивающую возможность появления эффекта «бегающей шейки» на начальном этапе пластического течения материала пакета при сверхпластической формовке, между рабочей и технологической полостями установлен соединительный элемент для сообщения рабочей и технологической полостей на этапе диффузионной сварки и сообщения рабочей полости и системы подачи давления на этапе сверхпластической формовки, при этом технологическая полость выполнена с возможностью подключения к системе создания вакуума для отвода газов, образующихся при термическом разложении связующих веществ.

Расположение технологической полости по периметру рабочей полости и возможность их сообщения по периметру и посредством соединительного элемента позволяет при нагреве пакета обеспечить полное удаление газообразных продуктов разложения связующего вещества антидиффузионного покрытия на различных стадиях его разложения, что приводит к повышению прочности сварного соединения. Это происходит за счет того, что сообщение полостей по периметру обеспечивает беспрепятственное движение газов из рабочей полости пакета в технологическую наикратчайшим путем, исключая формирование зон-ловушек для удаляемых газообразных продуктов. При этом, соответственно, уменьшается сопротивление для движения газа. Кроме того, полное удаление газов из рабочей полости по всему периметру позволяет получать в рабочей полости пакета разряжение с контролируемым остаточным давлением, необходимым для образования качественного диффузионного соединения.

Выполнение технологической полости с возможностью ее подключения к системе создания вакуума для отвода газов, образующихся при термическом разложении связующих веществ, позволяет обеспечить постоянный и беспрепятственный отвод газообразных продуктов разложения связующего вещества антидиффузионного покрытия из рабочей полости, сохраняя чистоту участков поверхности заготовок пакета, совмещенных под диффузионную сварку.

Кроме того, подключение технологической полости к системе создания вакуума позволяет расширить технологические возможности использования пакета за счет возможности его использования для изготовления полых изделий с применением различных технологических схем - как с применением «динамически» откачиваемого вакуума, так и с применением «статического» вакуума.

Наличие на участках поверхностей заготовок, контактирующих с антидиффузионным покрытием, шероховатости, обеспечивающей возможность появления эффекта «бегающей шейки» на начальном этапе пластического течения материала пакета при сверхпластической формовке, позволяет повысить равномерность распределения толщины внутренних силовых элементов и тем самым увеличить равнопрочность ячеистой конструкции и соответственно удельную прочность получаемого полого изделия.

Сверхпластическая деформация - это длительный процесс, в течение которого значительно изменяется морфология и размеры компонентов микроструктуры деформируемого материала. Под воздействием внешних условий, определяемых режимами сверхпластической формовки, а также исходной микроструктуры, деформируемый материал приобретает свойства «вязкой» или «Ньютоновской» жидкости, т.е. начинает сопротивляться приложенным нагрузкам пропорционально не величине деформации, а скорости деформации. При этом сверхпластичность наступает не сразу. Существует некий аккомодационный период - неустановившаяся стадия пластического течения.

С позиции микроуровня сверхпластическое течение материала обеспечивается развитием зернограничного проскальзывания. Внутризеренное скольжение и миграция границ зерен при этом выполняют роль аккомодационных процессов. Другими возможными механизмами могут быть так называемые кооперированные процессы зернограничного проскальзывания и внутризеренного скольжения. В связи с чем считается, что пластическое течение с точки зрения микроуровня носит локальный характер [Кайбышев О.А. Пластичность и сверхпластичность металлов - М.: Металлургия, 1975, с.280]. Так как пластическая деформация развивается локально, в месте локализации увеличивается скорость деформации, и на дальнейшее ее развитие требуется более высокий уровень напряжений.

Считается, что на макроуровне повышение равномерности пластического течения материала в условиях сверхпластической деформация происходит благодаря эффекту так называемой «бегающей шейки». В месте локального увеличения скорости деформации она замедляется и в дальнейшем переходит на другие участки, где может развиваться с меньшими скоростями, т.е. туда, где на ее развитие требуются меньшие по величине напряжения [Колмогоров В.Л. Механика обработки металлов давлением // - УПИ., 2001. - С.836]. Этот механизм реализует условие равномерного развития пластического течения и, как следствие, обеспечивает достижение аномально высоких (до ~1000% и более) величин пластической деформации.

Наличие на участках поверхностей заготовок, контактирующих с антидиффузионным покрытием, шероховатости искусственно создает на поверхности множество концентраторов напряжений, которые и обеспечивают при сверхпластической формовке появление эффекта «бегающей шейки» практически без аккомодационного периода, т.е. с самого начала пластического течения материала. Поскольку пластическое течение возникает одновременно на всех участках с шероховатостью, оно развивается равномерно, что и является причиной снижения разнотолщинности формуемых элементов пакета.

В изделиях с внутренними силовыми элементами равной толщины в процессе их эксплуатации от внешних нагрузок формируется более равномерно распределенное напряженное состояние, чем при различной толщине элементов. Поэтому при одной и той же массе показатель удельной прочности таких полых изделий выше.

Кроме того, наличие шероховатости на участках поверхности рабочей полости, контактирующих с антидиффузионным покрытием, позволяет повысить удельную прочность получаемого изделия за счет увеличения значения предела пластичности и прочности основного материала, прошедшего сверхпластическую деформацию.

Известно, что в соответствии с законом Холла-Петча прочность материала обратно пропорциональна среднему размеру зерен. Экспериментально установлено, что явление сверхпластичности наблюдается в материалах с исходной микрокристаллической структурой, средний размер зерен которой лежит в пределах 2…5 мкм. Однако в процессе сверхпластической деформации, протекающей при температуре ~0,4 Тпл наблюдается интенсивный рост исходных зерен. Их средний размер, в зависимости от степени деформации, может увеличиться в два, три и даже более раз. В связи с чем следует ожидать ухудшение комплекса механических свойства материала после сверхпластической деформации.

Для того чтобы снизить степень ухудшения механических характеристик материала, необходимо применять методы, замедляющие рост зерен во время сверхпластической деформации. Одним из таких методов является легирование материала элементами, которые стабилизируют микроструктуру при высоких температурах. Наиболее эффективным стабилизирующим микроструктуру легирующим элементом для титана и его сплавов является оксид иттрия.

Заявляемая конструкция пакета такова, что при его диффузионной сварке в результате приложения к нему внешнего сжимающего давления порошок оксида иттрия, присутствующий в антидиффузионном покрытии, попадает в углубления шероховатости участков противолежащей поверхности заготовки. Высокая температура, значительное время и локальная деформация на участках с шероховатостью повышают диффузионную активность основного материала деформируемой заготовки, приводя к интенсивной диффузии оксида иттрия с поверхности вглубь материала. Таким образом, происходит нечто похожее на механическое легирование материала заготовки пакета элементами, которые стабилизируют рост зерен во время пластического течения материала. В результате чего по окончанию сверхпластической деформации основной материал сохраняет высокий комплекс механических свойств, что также повышает удельную прочность получаемых полых изделий.

Образование рабочей и расположенной по ее периметру технологической полостей из, по меньшей мере, трех заготовок, совмещенных и соединенных друг с другом, позволяет упростить изготовление пакета за счет формирования технологической полости из тех же заготовок, из которых формируется и рабочая полость. Это исключает необходимость изготовления специального резервуара из жаропрочных материалов для отвода газов образующихся при термическом разложении связующих веществ, и его присоединения к рабочей полости.

Упрощение достигается за счет того, что отпадает необходимость решения сложной задачи - герметичного присоединения резервуара из жаропрочного сплава, как правило, на никелевой основе, к титановой заготовке методом сварки или пайки, которое должно выдерживать высокое давление при высокой температуре.

Кроме того, образование рабочей полости и расположенной по ее периметру технологической полости из, по меньшей мере, трех заготовок, совмещенных и соединенных друг с другом, позволяет расширить технологические возможности пакета за счет возможности изготовления из него полых изделий по различным технологическим схемам и на оборудовании различного типа.

Многослойные полые изделия могут быть изготовлены с применением операции предварительного удаления продуктов разложения связующего вещества антидиффузионного покрытия, например, согласно ближайшему аналогу, последующей герметизацией пакета и далее его диффузионной сваркой в автоклаве. В этом случае технологическая полость выполняет функцию резервуара. Другой технологической схемой является постоянное создание вакуума в рабочей полости пакета на этапе его нагрева и последующей диффузионной сварки. В этом случае технологическая полость выполняет функции канала, соединяющего рабочую полость с внешним источником создания вакуума.

Заявляемая конструкция пакета, в которой наряду с рабочей предусмотрено наличие технологической полости, расположенной по периметру рабочей, допускает использование пакета при изготовлении полого многослойного ячеистого изделия как по первой, так и по второй технологической схемам, с применением различного оборудования. По первой схеме - это система предварительного нагрева пакета и автоклав, по второй - это изотермический пресс.

Предлагаемый пакет для изготовления полого многослойного ячеистого изделия способом диффузионной сварки и сверхпластической формовки представлен на следующих чертежах.

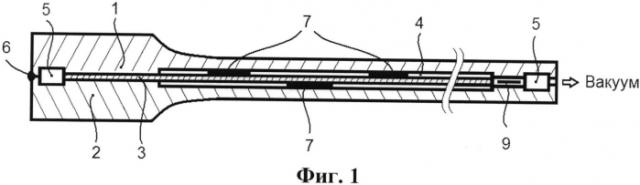

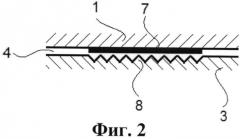

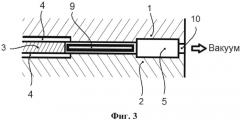

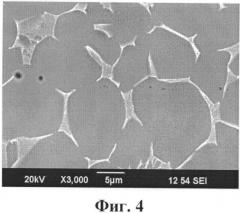

На фиг.1 показано продольное сечение пакета; на фиг.2 - сечение фрагмента рабочей полости пакета вблизи антидиффузионного покрытия; на фиг.3 - сечение фрагмента соединения рабочей и технологической полостей посредством соединительного элемента; на фиг.4 показана микроструктура диффузионного соединения в изготовленном полом изделии.

Предлагаемый пакет состоит из двух внешних 1 и 2, и одной средней 3 заготовок, совмещенных друг с другом и попарно образующих рабочую полость 4, и расположенную по ее периметру технологическую полость 5. Внешние заготовки 1 и 2 по контуру соединены между собой сварным швом 6. Одна из поверхностей в каждой паре образующих рабочую полость 4 заготовок имеет антидиффузионное покрытие 7, нанесенное в соответствии с заданным рисунком и содержащее связующее вещество, способное к термическому разложению, а противоположная ей поверхность заготовки 3 в местах контакта с нанесенным антидиффузионным покрытием 7 имеет участки 8 с шероховатостью, обеспечивающей появление эффекта «бегающей шейки» на начальном этапе пластического течения материала пакета при сверхпластической формовке. Между рабочей полостью 4 и технологической 5 установлен соединительный элемент 9. Технологическая полость 5 посредством отверстия 10 соединена с системой создания вакуума для отвода газов, образующихся при термическом разложении связующих веществ (не показана).

Изготовление предлагаемого пакета и его работа показаны на конкретном примере изготовления полой вентиляторной лопатки турбомашины.

Пакет для полой вентиляторной лопатки изготавливают из двух внешних 1, 2 и одной средней 3 заготовок. В качестве материала заготовок для изготовления предлагаемого пакета выбраны листовые полуфабрикаты из титанового сплава ВТ6 (T1-6A1-4V). Два внешних листа имеют толщину 2,0 мм, один внутренний лист - 1,0 мм. Размеры средней заготовки пакета в плане на 10…20 мм меньше соответствующих размеров внешних заготовок. На одну из поверхностей внешних заготовок 1 и 2 в каждой паре образующих рабочую полость 4 заготовок по определенному рисунку трафарета методом шелкографии наносят антидиффузионное покрытие 7, на основе оксида иттрия, содержащее связующее вещество, способное к термическому разложению. Участки 8 поверхности внутренней заготовки 3, контактирующие с антидиффузионным покрытием 7 по рисунку, аналогичному рисунку антидиффузионного покрытия, выполняют с шероховатостью. Параметры шероховатости выбирают в интервале Ra 0,7…1,6 в зависимости от параметров микроструктуры материала, из которого изготовлены заготовки. Для сплава ВТ6 со средним размером зерен dcp 1-2 мкм, шероховатость выбирают равной Ra~0,8 dcp.

Шероховатость на участке 8 на поверхности средней заготовки 3 получают механической обработкой. Шероховатость может быть выполнена также химическим либо электрохимическим способом. Необходимо отметить, что при создании шероховатости на участках 8 неизбежно происходит частичное удаление материала. Целесообразно удалять материал на глубину, равную или немного большую толщины наносимого антидиффузионного покрытия. Это необходимо делать для того, чтобы при совмещении поверхностей, образующих рабочую полость пакета, и на этапе нагрева пакета перед диффузионной сваркой, с целью удаления газообразных продуктов разложения связующих веществ антидиффузионного покрытия, освободившийся от связующего порошок частично или полностью заполнил бы пространство шероховатой части поверхности. Этим достигается закрепление порошинок в нужных местах пакета и предотвращение его попадания непосредственно на поверхность диффузионного соединения в процессе случайного внешнего механического воздействия на пакет, например, при транспортировке или установке пакета в приспособление для последующей диффузионной сварки.

Подготовленные заготовки 1, 2 и 3 накладывают друг на друга таким образом, чтобы антидиффузионное покрытие 7 располагалось напротив участков 8 поверхности среднего листа с шероховатостью. Внешние заготовки 1 и 2 пакета обваривают по контуру. Сварной шов 6 выполняют аргонодуговой сваркой. После сварки получают рабочую полость 4, образованную из совмещенных и соприкасающихся между собой поверхностей двух внешних 1, 2 и средней заготовки 3, имеющей размер листа в плане на ~10…20 мм эквидистантно меньше соответствующих размеров внешних заготовок, и расположенную по периметру рабочей полости технологическую полость, образованную внешними заготовками 1 и 2, торцом средней заготовки 3 и внутренней поверхностью сварного шва 6.

Перед обваркой внешних заготовок 1 и 2 по контуру, в предварительно изготовленный вырез в средней заготовке 3 устанавливают соединительный элемент 9 для сообщения рабочей и технологической полостей на этапе нагрева и диффузионной сварки, а также для подключения рабочей полости к системе подачи давления на этапе сверхпластической формовки. Конструктивно соединительный элемент 9 выбран с соблюдением требования - выдерживать внешние сжимающие нагрузки как при операции удаления связующего компонента антидиффузионного покрытия, так и при диффузионной сварке. Соединительный элемент может быть изготовлен из стали или из жаропрочного титанового сплава. Последний вариант более предпочтителен в тех случаях, когда конструкция полого изделия не требует удаления соединительного элемента, например при изготовлении пакета для получения из него полой лопатки турбомашины.

Предлагаемый пакет работает следующим образом. Технологическую полость 5 пакета через отверстие 10 соединяют с вакуумной системой газораспределительного устройства (не показана) и создают вакуум -10-1 Па. Затем пакет устанавливают в печь, нагревают до температуры 400-450°C и выдерживают в течение ~2 часов. При нагреве происходит разложение связующего вещества антидиффузионного покрытия 7. В начале нагрева образующиеся в рабочей полости 4 газообразные продукты разложения переходят в технологическую полость 5 через соединительный элемент 9. С увеличением температуры объем образующихся в рабочей полости 4 газообразных продуктов разложения непрерывно увеличивается и достигает значения, при котором газ не успевает проходить через соединительный элемент 9, в результате чего в пакете создается внутреннее давление, которое приводит к деформации пакета. В пакете, заявляемой конструкции рабочая полость 4 образована совмещенными и соприкасающимися между собой поверхностями внешних 1, 2 и внутренней 3 заготовками. Под воздействием внутреннего давления образующихся газов по всему периметру рабочей полости образуется щель. Посредством образованной щели происходит сообщение рабочей 4 и технологической 5 полостей. Через щель осуществляется выход газов из рабочей полости в технологическую, из которой они удаляются вакуумной системой газораспределительного устройства. Таким образом, происходит удаление основного объема газообразных продуктов распада из рабочей полости. При дальнейшем нагреве и последующей выдержке при заданной температуре количество связующего вещества уменьшается, в связи с чем уменьшается и объем газообразных продуктов его разложения. Пропускная способность внутреннего соединительного элемента 9, соединяющего рабочую 4 и технологическую 5 полости, становится достаточной для удаления газообразных продуктов из рабочей полости в технологическую. При этом поверхности заготовок 1, 2 и 3 вновь смыкаются и соприкасаются друг с другом. В результате разложения связующего вещества антидиффузионное покрытие 7 в виде порошка частично фиксируется поверхностью участков 8 средней заготовки 3, имеющих шероховатость.

После удаления газообразных продуктов из пакета температуру понижают, а сам пакет извлекают из печи. Затем его герметизируют и отсоединяют от вакуумной системы газораспределительного пульта. Затем пакет устанавливают в автоклав, где осуществляют диффузионную сварку при температуре ~900°C, сварочном давлении ~3,0 МПа и времени сварки ~3,5 часа.

По окончании диффузионной сварки технологическую полость пакета удаляют или оставляют в зависимости от технологической схемы последующей операции сверхпластической формовки полого изделия. В данном примере технологическую полость удаляют. Затем рабочую полость пакета присоединяют к системе создания рабочего давления газораспределительного пульта через соединительный элемент 9. Далее пакет устанавливают в штамп изотермического пресса, нагревают до температуры ~900°C и осуществляют его сверхпластическую формовку, подавая в рабочую полость газообразный аргон. При подаче давления происходит раздача пакета и образование внутренней ячеистой структуры изделия. После формовки пакет извлекают из штампа, охлаждают и отсоединяют от системы создания рабочего давления газораспределительного пульта.

Выполненные металлографические исследования образцов, вырезанных из полученного изделия, подтвердили высокое качество диффузионного соединения с минимальным содержанием пор (фиг.4). Удельная прочность изделия была также высокой. Ее высокий уровень определяли несущественное на 5-10% понижение прочности основного материала заготовок после сверхпластической формовки за счет увеличения среднего размера зерна и высокий уровень равномерности распределения толщин внутренних силовых элементов ячеистой структуры. Разница в толщине внутренних силовых элементов полого изделия составляла ~3-5%.

Проведенные эксперименты показали, что порообразование в зоне диффузионного соединения полого изделия, полученного из пр