Устройство для механизированного создания противофильтрационного покрытия из полимерного материала

Иллюстрации

Показать всеИзобретение относится к гидротехническому строительству и может быть использовано при строительстве оросительных каналов, а именно для механизированного создания противофильтрационных покрытий с использованием полимерных материалов, в том числе из отходов производства. Устройство для механизированного создания противофильтрационного покрытия из полимерного материала включает рамы 4 на шасси 1, расположенные на дамбах канала 3 напротив друг друга, и дополнительно установленные на колесных шасси бухты 2 с противофильтрационным материалом и режущим элементом 7. Рамы 4 выполнены телескопическими и соединены по оси канала с образованием жесткой фермы. На рамах установлены подвижные зажимы 5 для захвата противофильтрационного материала и подвижные прижимные валики, свободно перемещающиеся по фермам и управляемые из пункта управления, расположенного в кабине колесного шасси. По центру фермы установлен автоматический сварочный аппарат. Техническим результатом изобретения является исключение потерь воды на фильтрацию, механизация процессов устройства противофильтрационного покрытия, повышение качества работ, экономия трудовых ресурсов, исключение ручного труда при устройстве покрытий на мелиоративных каналах. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к гидротехническому строительству и может быть использовано при строительстве оросительных каналов, а именно для механизированного создания противофильтрационных покрытий с использованием полимерных материалов, в том числе из отходов производства.

Известно устройство для создания противофильтрационных покрытий из пленки или сыпучих веществ на затопленных каналах (патент Fr 1428155. Мелиорация и водное хозяйство за рубежом. Применение пластических материалов в орошении (По зарубежным патентам) - М.: ЦБНТИ - 1970 г., С. 30-31), которое состоит из камеры, закрытой со всех сторон от воды в которую подается через полый цилиндр сыпучий материал под фрезу, разрыхляющую и смешивающую подаваемый материал с грунтом дна канала. Пленка, покрывающая смешанный грунт, подается направляющими через жесткий рукав под уплотняющий каток, чем достигается ее плотное прилегание.

Недостатком устройства является то, что при рыхлении фрезой дна канала изменяется поперечное сечение канала, также можно отметить как недостаток то, что покрывается только дно канала, а на откосах противофильтрационное покрытие не выполняется, что не обеспечивает полное исключение потерь за счет фильтрации через откосы каналов.

Известна машина для покрытия дна водоемов полимерными пленками (патент Fr 1356657. Мелиорация и водное хозяйство за рубежом. Применение пластических материалов в орошении (По зарубежным патентам) - М.: ЦБНТИ - 1970 г., с. 31-32). Машина состоит из двух колес, синхронно работающих с цилиндром, на который намотана пленка. Все детали машины смонтированы на раме. Машина соединяется с трактором с помощью дышла. Полоса, подлежащая покрытию пленкой, очерчивается на местности уплотняющим валиком и двумя дисками. Для выравнивания поверхности перед укладкой пленки используют металлический лист, закрепленный на тяговой стойке. Края уложенной пленки засыпают с помощью устройств плужного типа и обжимают колесами.

Недостатком этого устройства является то, что полоса, подлежащая покрытию пленкой, очерчивается на местности, что не всегда осуществимо. Оно имеет низкую производительность, затруднительна работа на каналах сложного поперечного профиля. Предложенная машина применима только на малых каналах глубиной до 3,0 м.

Известны способ и устройство для создания поливной борозды с пленочным перфорированным покрытием (патент RU 2303098, опубл. 20.07.2007), включающее раму, на которой закреплен рабочий орган для нарезания борозд, после которого последовательно закреплены разравниватель, бухта с перфорированным пленочным полотнищем и прикатывающие ролики.

Недостатком указанного способа является сложность его выполнения и невозможность использования на больших каналах и каналах сложного сечения, а также то, что пленочное покрытие будет подвержено повреждениям от действия ветра, что снижает надежность работы пленки.

Известно устройство для бетонирования откосов (патент RU 2272862, опубл. 27.03.2006), включающее базовую машину, каркас-опалубку и приемный бункер.

К недостаткам описанного устройства относятся сложность конструкции, большая материалоемкость.

Наиболее близким техническим решением является машина для создания облицованных каналов (патент US 4472089, опубл. 21.07.1984), которая представляет собой раму на шасси, состоящую из двух наклонных направляющих, соединенных горизонтальной балкой на дне канала, которые перемешаются по дамбам канала, рама оснащена навесным оборудованием для создания профиля канала и бегунком для облицовки откосов канала полимерной пленкой.

Существенным недостатком конструкции является то, что дно канала остается необлицованным, так как бегунок перемещается строго по направляющим и не захватывает горизонтальный участок на дне канала. Не предусмотрено механизированное крепление пленки на дамбах и дне канала, т.е. эти процессы делаются вручную.

Сущностью предлагаемого изобретения является создание конструкции для полной механизации процесса облицовки каналов полимерным противофильтрационным покрытием, в целях исключения фильтрации из каналов и повышения уровня механизации мелиоративных работ.

Техническим результатом предлагаемого изобретения является исключение потерь воды на фильтрацию, механизация процессов устройства противофильтрационного покрытия, повышение качества работ, экономия трудовых ресурсов, исключение ручного труда при устройстве покрытий на мелиоративных каналах.

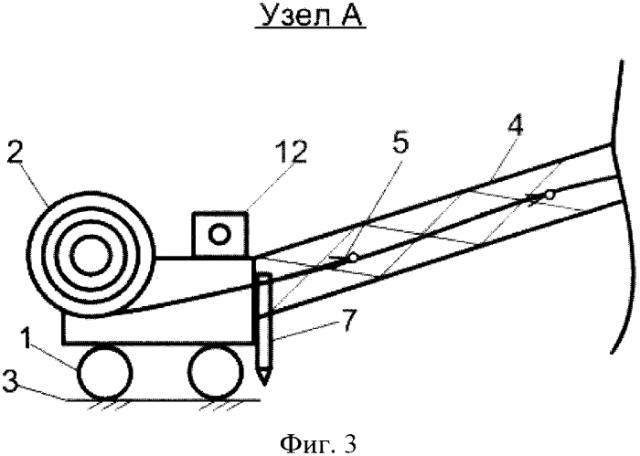

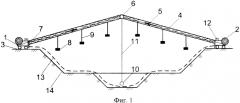

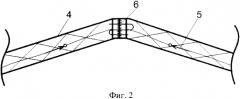

Изобретение поясняется чертежами, где на фиг. 1 - устройство для механизированного создания противофильтрационного покрытия из полимерного материала; на фиг. 2 - узел соединения телескопических рам; на фиг. 3 - колесное шасси с бухтой и телескопической рамой.

Цифрами на чертеже обозначено: 1 - колесное шасси; 2 - бухта с противофильтрационным полимерным материалом (гибкие листы); 3 - дамба канала; 4 - телескопическая рама; 5 - подвижный зажим; 6 - компактный сварочный аппарат; 7 - режущий элемент; 8 - подвижный валик; 9 - штанга; 10 - сварочный аппарат; 11 - вертикальная стойка; 12 - лазерный указатель; 13 - гибкие листы; 14 - профиль канала.

Технический результат достигается за счет конструкции состоящей из двух колесных шасси (например, ЗИЛ-43272Т), расположенных на дамбах канала напротив друг друга, на которых установлены бухты с противофильтрационным материалом (гибкие листы из отходов полиэтилена, а в качестве армирующего слоя - геосетка из отходов полиэтилена или геотекстиль из отходов текстильной промышленности) и режущим элементом (из стали марки 5ХВ2С по ГОСТ 25306-82). Кроме того, на колесные шасси установлены две телескопические рамы (из стали марки Ст3пс по ГОСТ 380-94 «Сталь углеродистая обыкновенного качества»), которые соединены по оси канала. Соединенные телескопические рамы образуют жесткую ферму. На рамах установлены подвижные зажимы (например, ЗАБу 4×10-35 «HEL-5505») для захвата полотнища из бухты на шасси, а для его укладки прижимные валики (из кремнийорганической резины повышенной плотности, производитель «Forsthoff», Германия), свободно перемещающиеся по фермам и управляемые из пункта управления, расположенного в кабине колесного шасси на скрепленных штангах разной длины для обеспечения плотного прилегания облицовки к дну и откосам канала. Также на раме установлен компактный автоматический сварочный аппарат для сварки полимерного материала (например, «Forplast-p2», производитель компания «Forsthoff»), при этом шов выполняется не на дне канала, а по центру фермы. После того как сварка будет завершена, прижимные зажимы отпускают, и полотнище равномерно прижимается подвижными (прижимными) валиками, которые свободно перемещаются по фермам и управляются из пункта управления, расположенного в кабине колесного шасси. Поперечные швы делают ультразвуковым сварочным аппаратом для сварки гибких листов К-100, установленным на ферме и способным перемещаться на всю ее длину. Аппарат установлен на телескопической вертикальной стойке, что дает возможность сваривать полотнища в поперечной плоскости каналов сложного очертания. После сварки аппарат возвращается в исходное положение. При этом точность передвижения комплекса контролируется лазерным указателем, расположенным на колесном шасси.

Устройство для механизированного создания противофильтрационного покрытия из полимерного материала выполняется следующим образом.

Колесные шасси 1, на которых установлены бухты с противофильтрационным материалом 2 расположены на дамбах канала 3 напротив друг друга, сводят смонтированные на них телескопические рамы 4 и закрепляют в таком положении при помощи стальных крюков. С помощью подвижного зажима 5 на обоих шасси захватываются гибкие листы и перемещаются по рамам 4 до оси канала, при достижении оси канала гибкие листы свариваются компактным автоматическим сварочным аппаратом 6 и обрезаются режущим элементом 7 от бухты 2, затем сваренное полотнище придавливается прижимными валиками 8 (свободно перемещающимися по фермам и управляемыми из пункта управления, расположенного в кабине колесного шасси) на штангах 9 к профилю канала 14. Поперечные швы делают ультразвуковым сварочным аппаратом 10, установленным на скрепленных рамах 4 и способным перемещаться на всю их длину. Аппарат 10 установлен на телескопической вертикальной стойке 11, что дает возможность сваривать материал в поперечной плоскости каналов сложного очертания. После сварки аппарат возвращается в исходное положение. Для точности передвижения комплекса используется лазерный указатель 12, расположенный на колесном шасси 1.

1. Устройство для механизированного создания противофильтрационного покрытия из полимерного материала, включающее рамы на шасси, расположенные на дамбах канала друг напротив друга, отличающееся тем, что на колесных шасси дополнительно установлены бухты с противофильтрационным материалом и режущим элементом, рамы выполнены телескопическими и соединены по оси канала с образованием жесткой фермы, при этом на рамах установлены подвижные зажимы для захвата противофильтрационного материала и подвижные прижимные валики, а автоматический сварочный аппарат установлен по центру фермы.

2. Устройство по п. 1, отличающееся тем, что прижимные валики, установленные на телескопических рамах, свободно перемещаются по фермам и управляются из пункта управления, расположенного в кабине колесного шасси.

3. Устройство по п. 1, отличающееся тем, что для точности передвижения используется лазерный указатель, расположенный на колесных шасси.