Наплавочный материал и деталь машинного оборудования, наплавленная наплавленным металлом

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к наплавочным материалам и деталям машинного оборудования с наплавленным металлом. Заявлен наплавочный материал, содержащий, мас.%: С от 0,2 до 1,0, Si от 0,2 до 0,5, Mn от 0,5 до 2,0, Cr от 15 до 30, Mo от 0,2 до 6,0 и W от 0,1 до 1,5, при этом он дополнительно содержит Fe и неизбежные примеси. Деталь машинного оборудования содержит базовую сталь и наплавленный на поверхность базовой стали или поверх нее наплавочный материал, представляющий собой поверхностный слой. Наплавленный металл имеет высокую коррозионную стойкость и износостойкость. 2 н. и 14 з.п. ф-лы, 7 ил., 6 табл., 10 пр.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к наплавочным материалам и деталям машинного оборудования, наплавленным наплавленным металлом. Более конкретно, настоящее изобретение относится к наплавочному материалу и детали машинного оборудования (компоненту машинного оборудования), оба из которых преимущественно применимы в вариантах использования, требующих превосходной коррозионной стойкости и износоустойчивости, таких как измельчители для предметов, выкапываемых из кислой почвы; и трубчатые реакторы.

Уровень техники

[0002] Обрабатываемый объект (материал), подвергаемый обработке с использованием технологического оборудования, такого как измельчитель или трубчатый реактор, может содержать кислоту, такую как соляная кислота или серная кислота, или может вторично образовывать такую кислоту во время обработки. Обрабатывающую камеру технологического оборудования, содержащую обрабатываемый объект, как правило, выполняют из стали. Кислота, если присутствует, может неблагоприятно воздействовать на внутреннюю стенку обрабатывающей камеры, вызывая ее коррозию. В дополнение, обрабатываемый объект часто может неблагоприятно изнашивать внутреннюю стенку обрабатывающей камеры во время обработки. Для предотвращения вредных воздействий наплавочные материалы, применяемые в деталях машинного оборудования, таких как обрабатывающие камеры, должны иметь коррозионную стойкость и износоустойчивость.

[0003] В качестве наплавочных материалов применялись сплавы железа (Fe) и сплавы кобальта (Co), имеющие химические составы, приведенные в Таблице 1. Различные наплавочные материалы использовались в зависимости от типов технологического оборудования и обрабатываемого объекта.

[0004]

| Таблица 1 | |||||||||||

| Химический состав сплава (в процентах по массе) | Примечания | ||||||||||

| C | Si | Mn | Cr | Mo | Ni | V | W | Co | Fe | ||

| №1 | 0,7 | 0,9 | 1,2 | 12,0 | 3,8 | 0,7 | 2,0 | 0,9 | - | Остальное количество | Стандартный пример |

| №2 | 0,4 | 0,2 | 0,7 | 13,5 | 0,3 | - | - | - | - | Остальное количество | Стандартный пример |

| №3 | 2,5 | - | - | 33,0 | - | - | - | 13,0 | Осталь-ное коли-чество | - | Стандартный пример |

| №4 | 1,0 | - | - | 26,0 | - | - | - | 5,0 | Осталь-ное коли-чество | - | Стандартный пример |

| №5 | 0,4 | 0,2 | 0,6 | 13,0 | 0,3 | - | - | - | - | Остальное количество | Стандартный пример |

| №6 | 4,5 | 0,7 | 1,1 | 31,0 | 1,6 | - | - | - | - | Остальное количество | Стандартный пример |

[0005] Однако все стандартные наплавочные материалы имеют недостаточно высокие характеристики в отношении коррозионной стойкости и износоустойчивости. Наплавочные материалы имеют плохую пластичность и ударную вязкость. Поэтому наплавочные материалы образуют неудовлетворительный наплавленный слой после наплавки, чувствительный к растрескиванию. В результате этого наплавочные материалы имеют плохую обрабатываемость при сварке и часто обусловливают склонность наплавленного слоя после сварки к образованию микротрещин и/или крупных трещин.

[0006] Такие дефекты при сварке, если возникают, требуют ремонта в этом месте (местоположении, где возникает дефект). Более конкретно, трещина, если образуется в наплавленном слое, должна быть заполнена сварочным материалом (наплавочным материалом), имеющим такой же химический состав, как у наплавленного слоя. Однако традиционные наплавочные материалы непригодны для такого ремонта. По этой причине, когда еще одну наплавку выполняют на существующем наплавленном слое, существующий наплавленный слой становится дефектным вследствие образования многочисленных трещин, и его нельзя удовлетворительно отремонтировать.

[0007] Независимо от этого, широко применяются обрабатывающие камеры, содержащие наплавленный слой, и на их поверхности твердый хромовый покровный слой (имеющий толщину от 10 до 200 мкм), для обеспечения лучшей износоустойчивости. Однако наплавленные металлы, сформированные из традиционных наплавочных материалов, имеют плохую адгезию к твердому хромовому покрытию и не могут образовать стабильное покрытие на твердом хромовом слое. Наплавленные металлы также имеют плохие пластичность и ударную вязкость. Поэтому наплавленные металлы часто создают трещины в твердом хромовом покровном слое и/или в наплавленном слое после сварки.

[0008] При таких обстоятельствах были предложены наплавочные материалы, чтобы обеспечить лучшие коррозионную стойкость и износоустойчивость (см. Патентный Документ (PTL) 1). Патентный Документ 1 раскрывает наплавочный материал, предназначенный для применения в детали, которая требует превосходной прочности, устойчивости к окислению и износоустойчивости при высокой температуре 600°С или выше. Наплавочный материал содержит от 0,5 до 3,0 процентов по весу С, от 3,0 до 7,0 процентов по весу Si, от 25 до 45 процентов по весу Cr, от 0 до 10 процентов по весу Mn, и от 0 до 13 процентов по весу Ni, остальное - Fe и неизбежные примеси, при этом уровни содержания Cr и Si удовлетворяют условию, заданному выражением: Cr≥-1,6Si+37. Наплавочный материал образует наплавленный металл на базовом металле, где наплавленный металл упрочнен или армирован тонкодисперсными игольчатыми карбидами в форме коротких волокон.

[0009] В наплавочном материале, раскрытом в Патентном Документе 1, используют сталь (Fe-сплав). Наплавочный материал содержит С, Si и Cu с высокими уровнями содержания, и содержит переходные элементы Групп IVa-Va (Ti, V, Zr, Nb, Mo и Ta) в больших количествах. Наплавочный материал проявляет плохую вязкость разрушения вследствие высокого содержания С от 0,5 до 3,0% по весу, и имеет чрезмерно высокую твердость вследствие содержания переходных элементов Групп IVa-Va (Ti, Zr, Nb и Ta) в больших количествах. Поэтому наплавочный материал чувствителен к хрупкому излому при коррозии.

[0010] Наплавочный материал, представленный в Патентном Документе 1, также чувствителен к образованию красной окалины (дефект красной окалины) после горячей прокатки вследствие чрезвычайно высокого содержания Si от 3,0 до 7,0 процентов по весу, когда горячую прокатку выполняют как стадию процесса производства стали. Красная окалина, даже если удаляемая промыванием кислотой, может оставлять поверхностные неровности, вызывая неоднородность поверхности продукта. Возможно, красная окалина может возникать даже при высокой температуре 600°С или выше. В этом случае порошкообразный α-Fe2O3, главным образом образующий красную окалину, мигрирует в обрабатываемый объект.

[0011] В дополнение, наплавочный материал, раскрытый в Патентном Документе 1, чувствителен к ломкости (красноломкости) во время процесса горячей прокатки вследствие чрезвычайно высокого содержания Cu 7,0 процентов по весу, в отношении его верхнего предела, где процесс горячей прокатки выполняют как стадию процесса производства стали. Это препятствует изготовлению стали стандартным способом производства стали, включающим процесс горячей прокатки, и мешает изготовлению и поставке целевого наплавочного материала.

[0012] Кроме того, были предложены другие Fe-сплавы в качестве наплавочных материалов, чтобы обеспечить лучшие коррозионную стойкость и износоустойчивость. Более конкретно, был предложен наплавочный материал, который содержит от 0,2 до 1,5 масс. % С, от 0,5 до 2,0 масс. % Si, от 0,5 до 2,0 масс. % Mn, от 20 до 40 масс. % Cr, от 2,0 до 6,0 масс. % Mo, от 0,5 до 6,0 масс. % Ni, от 1,0 до 5,0 масс. % V и от 0,5 до 5,0 масс. % W, остальное - Fe и неизбежные примеси. Наплавленный металл включает матрицу из ферритной фазы и имеет поликристаллическую микроструктуру, в которой частицы цементита присутствуют на границах зерен ферритной матрицы и окружают зерна феррита. Наплавочный материал имеет превосходные коррозионную стойкость и износоустойчивость, но оставляет возможности для усовершенствования в отношении пластичности и ударной вязкости. Наплавочный материал также оставляет желать лучшего в отношении обрабатываемости при сварке и сварочной ремонтопригодности. В частности, наплавочный материал, будучи используемым для нанесения еще одного наплавленного слоя для ремонта существующего наплавленного слоя, может вызывать растрескивание в существующем наплавленном слое в некотором диапазоне условий наплавки и может потребовать проведения сложной ремонтной процедуры. В дополнение, наплавочный материал имеет недостаточную адгезию к твердому хромовому покрытию, и это может препятствовать образованию стабильного покрытия.

Список цитируемой литературы

Патентная литература

[0013] Патентный Документ (PTL) 1: Публикация нерассмотренной заявки на патент Японии (JP-A) № Н11(1999)-226778.

Раскрытие изобретения

[0014] Настоящее изобретение было выполнено с учетом недостатков традиционных технологий, и его задача состоит в создании сварочного материала для формирования наплавленного металла, для применения в среде, где наплавленный металл часто подвергается воздействию кислоты, которая вызывает коррозию. Наплавленный металл, образованный наплавочным материалом, имеет превосходные коррозионную стойкость и износоустойчивость, имеет удовлетворительные пластичность и ударную вязкость, проявляет превосходную обрабатываемость при сварке и ремонтопригодность наплавки, имеет хорошую адгезию к твердому хромовому покрытию и менее склонен к растрескиванию. Еще одной целью настоящего изобретения является создание детали машинного оборудования, наплавленной таким наплавленным металлом.

[0015] В одном аспекте настоящего изобретения предлагается наплавочный материал, содержащий С с содержанием от 0,2 до 1,0 масс. %, Si с содержанием от 0,2 до 0,5 масс. %, Mn с содержанием от 0,5 до 2,0 масс. %, Cr с содержанием от 15 до 30 масс. %, Mo с содержанием от 0,2 до 6,0 масс. % и W с содержанием от 0,1 до 1,5 масс. %, остальное - Fe и неизбежные примеси.

[0016] Кроме того, в еще одном аспекте настоящего изобретения предлагается деталь машинного оборудования, содержащая базовую сталь и наплавленный металл, наплавленный на поверхность базовой стали или поверх нее, при этом наплавленный металл имеет поверхностный слой и содержит С с содержанием от 0,2 до 1,0 масс. %, Si с содержанием от 0,2 до 0,5 масс. %, Mn с содержанием от 0,5 до 2,0 масс. %, Cr с содержанием от 15 до 30 масс. %, Mo с содержанием от 0,2 до 6,0 масс. % и W с содержанием от 0,1 до 1,5 масс. %, в химическом составе поверхностного слоя, и наплавленный металл дополнительно содержит Fe и неизбежные примеси в поверхностном слое.

[0017] Эти и прочие задачи, признаки и преимущества настоящего изобретения станут более очевидными из нижеследующего подробного описания с привлечением сопроводительных чертежей.

Краткое описание чертежей

[0018]

[Фиг. 1] Фиг. 1 представляет пояснительный чертеж, иллюстрирующий образец для непропорционального испытания (образец для испытания по методу Gleeble), приготовленный для испытаний на растяжение в экспериментальном примере 2 в настоящем изобретении.

[Фиг. 2] Фиг. 2 представляет график, иллюстрирующий результаты испытаний ударной вязкости по Шарпи в экспериментальном примере 3.

[Фиг. 3] Фиг. 3 представляет график, иллюстрирующий результаты испытаний на коррозионную стойкость в экспериментальном примере 5.

[Фиг. 4] Фиг. 4 представляет концептуальную диаграмму, иллюстрирующую оборудование для испытания на истирание песком, используемое в испытаниях износоустойчивости в экспериментальном примере 6.

[Фиг. 5] Фиг. 5 представляет пояснительный чертеж, иллюстрирующий образец для испытания на плоский сдвиг, применяемый в экспериментальном примере 9.

[Фиг. 6] Фиг. 6 представляет пояснительный чертеж, иллюстрирующий, как выполняются испытания на плоский сдвиг в Экспериментальном Примере 9.

[Фиг. 7] Фиг. 7 представляет график, иллюстрирующий результаты испытаний на плоский сдвиг в экспериментальном примере 9.

Описание вариантов осуществления изобретения

[0019] Настоящее изобретение будет подробно иллюстрировано со ссылкой на приведенные ниже варианты его осуществления. В одном варианте осуществления настоящее изобретение представляет сварочный материал (наплавочный материал) для формирования наплавленного металла, и преимущественно применимый в обрабатывающей камере для обработки обрабатываемого объекта. Объект, обрабатываемый в обрабатывающей камере, может содержать кислоту, такую как соляная кислота или серная кислота. Поэтому обрабатывающая камера может быть использована в кислотной коррозионно-агрессивной среде с величиной pH от 7 до около 4,2. Обрабатывающая камера также может быть размещена в технологическом оборудовании, таком как измельчитель или трубчатый реактор, и использоваться в температурном диапазоне от комнатной температуры до около 200°С.

[0020] Наплавочный материал согласно варианту осуществления настоящего изобретения, будучи используемым для формирования наплавленного металла на внутренней стенке обрабатывающей камеры или поверх нее, может содействовать тому, что обрабатывающая камера будет иметь лучшие коррозионную стойкость и износоустойчивость. Наплавочный материал тем самым может способствовать тому, что обрабатывающая камера будет иметь более длительный срок службы. Наплавочный материал также имеет превосходные обрабатываемость при сварке и ремонтопригодность наплавки. В дополнение, наплавочный материал создает путем наплавки наплавленный слой, на поверхности которого может быть сформирован удовлетворительный твердый хромовый покровный слой, чтобы обеспечить лучшую износоустойчивость.

[0021] Ниже будет иллюстрирован химический состав наплавочного материала согласно варианту осуществления.

[0022] Углерод (С) способствует поддержанию баланса между пределом прочности на разрыв и относительным удлинением наплавленного металла. Содержание С в сварочном материале (наплавочном материале) составляет от 0,2 до 1,0 масс. %, и более предпочтительно от 0,3 до 0,8 масс. %. При повышении содержания С стали (Fe-сплавы) имеют более высокий предел прочности на разрыв и лучшую износоустойчивость, но проявляют меньшую ударную вязкость. В частности, гиперэвтектическая сталь, имеющая содержание С свыше 1,0 масс. %, имеет значительно худшую ударную вязкость, и трудна в обработке. Для предотвращения этого и для соблюдения хорошего баланса характеристик в качестве наплавленного металла, содержание С в наплавочном материале предпочтительно составляет от 0,2 до 1,0 масс. %, в то же время обеспечивая износоустойчивость в результате добавления одного или более других элементов.

[0023] Кремний (Si) способствует высокому пределу прочности на разрыв наплавленного металла. Для проявления активности содержание Si в сварочном материале задают на уровне 0,2 масс. % или более. Напротив, Si, если содержится в чрезмерно большом количестве, может сделать сталь (Fe-сплав) в значительной мере хрупкой. Для предотвращения этого содержание Si предпочтительно составляет от 0,2 до 0,5 масс. %.

[0024] Марганец (Mn) содействует образованию сварочным материалом наплавленного металла, имеющего прочность и ударную вязкость на определенных уровнях. Содержание Mn в сварочном материале составляет 0,5 масс. % или более, и более предпочтительно 0,7 масс. % или более. Напротив, Mn, если присутствует с содержанием свыше 2,0 масс. %, часто может вызывать ухудшение ударной вязкости и свариваемости наплавленного металла. Для предотвращения этого содержание Mn предпочтительно составляет от 0,5 до 2,0 масс. %, и более предпочтительно от 0,7 до 1,2 масс. %.

[0025] Хром (Cr) способствует формированию сварочным материалом наплавленного металла, имеющего лучшие коррозионную стойкость, твердость в горячем состоянии и износоустойчивость. Cr также отличается тем, что не подавляет свариваемость наплавленного металла. Cr придает наплавленному металлу лучшую износоустойчивость, так как Cr образует карбиды, тонко диспергированные в зернах, и действует как элемент для дисперсионного твердения. В дополнение, Cr, будучи добавленным в сочетании с упоминаемым позже Mo, содействует приданию наплавленному металлу высокой прочности и высокой твердости. Сварочный материал, имеющий содержание Cr менее 15 масс. %, может быть непригодным для получения наплавленного металла, имеющего коррозионную стойкость и износоустойчивость на требуемых уровнях. Напротив, сварочный материал, имеющий содержание Cr свыше 30 масс. %, часто может иметь тот недостаток, что образует мартенситную фазу. Для предотвращения этого содержание Cr в сварочном материале предпочтительно составляет от 15 до 30 масс. %.

[0026] Молибден (Mo), как добавляемый в комбинации с Cr, способствует формированию сварочным материалом наплавленного металла, имеющего более высокую прочность и более высокую твердость, как было описано выше. Mo, даже когда добавлен не в сочетании с Cr, благоприятно действует, придавая стали лучшую ударную вязкость. Mo, будучи добавленным в комбинации с Cr, предпочтительно может содержаться в наплавочном материале в количестве, соответствующем примерно одной десятой или менее от содержания Cr. Это может содействовать получению наплавленного металла, имеющего более высокую прочность и более высокую твердость. Mo предпочтительно добавляют с низким содержанием в комбинации с Cr, поскольку Mo является дорогостоящим сырьевым материалом. Mo предотвращает укрупнение зерен при высокотемпературном нагреве, и эффективно способствует получению наплавленного металла, имеющего высокий предел прочности на разрыв при высоких температурах. В дополнение, Mo содействует лучшей коррозионной стойкости стали, имеющей высокое содержание Cr, как в случае наплавочного материала согласно этому варианту осуществления. Содержание Mo предпочтительно составляет от 0,2 до 6,0 масс. %, и более предпочтительно от 0,2 до 1,5 масс. %, из соображений баланса с другими свойствами. Mo, если содержится в количестве свыше 6,0 масс. %, может вызывать ликвацию на границах зерен и обусловливает неблагоприятное формирование фаялита (Fe2SiO4), оксида Fe с Si, мигрирующего в сталь.

[0027] Никель (Ni) содействует получению наплавленного металла, имеющего лучшие коррозионную стойкость и ударную вязкость. Ni в варианте осуществления представляет собой элемент, добавляемый избирательно сообразно обстоятельствам, как будет упомянуто ниже. Ni имеет высокую стоимость сырьевых материалов. Поэтому содержание Ni предпочтительно составляет от 0,3 до 6,0 масс. %, более предпочтительно от 0,3 до 1,0 масс. %, и еще более предпочтительно от 0,3 до 0,6 масс. %, принимая во внимание стоимость сырьевого материала и баланс свойств. Содержание Ni предпочтительно составляет 0,3 масс. % или более, чтобы содействовать получению наплавленного металла, имеющего лучшие коррозионную стойкость и ударную вязкость. Напротив, Ni, если содержится в количестве свыше 6,0 масс. %, часто может способствовать неблагоприятному формированию аустенита.

[0028] Ванадий (V) образует карбид в наплавленном металле и действует как элемент для дисперсионного твердения. В этом варианте осуществления V представляет собой элемент, избирательно добавляемый при необходимости, как упоминается ниже. V, когда присутствует, содействует приданию наплавленному металлу лучшей износоустойчивости. В дополнение, V способствует тому, чтобы наплавленный металл имел более тонкодисперсную поликристаллическую микроструктуру и проявлял лучшую ударную вязкость. Напротив, V, если присутствует с содержанием более 2,0 масс. %, может образовывать выделившую фазу из VC (карбида ванадия) в большом количестве в зернах, и тем самым может вызывать ухудшение ударной вязкости наплавленного металла. Для предотвращения этого, содержание V предпочтительно составляет от 0,3 до 2,0 масс. %, и более предпочтительно от 0,3 до 1,5 масс. %. Содержание V предпочтительно составляет 0,3 масс. % или более, чтобы полученный наплавленный металл мог иметь лучшую износоустойчивость.

[0029] Вольфрам (W) образует карбид в наплавленном металле и действует как элемент для дисперсионного твердения. W, когда присутствует с содержанием 0,1 масс. % или более, может содействовать получению наплавленного металла, имеющего лучшую износоустойчивость. Напротив, W, если присутствует с содержанием свыше 1,5 масс. %, может образовывать выделившую фазу из WC (карбида вольфрама) в большом количестве в зернах, и тем самым часто может вызывать ухудшение ударной вязкости наплавленного металла. Для предотвращения этого, содержание W предпочтительно составляет от 0,1 до 1,5 масс. %, и более предпочтительно от 0,2 до 1,0 масс. %.

[0030] Наплавочный материал согласно этому варианту осуществления дополнительно содержит Fe (железо) и неизбежные примеси. Примерами неизбежных загрязняющих примесей являются P (фосфор), S (сера), Al (алюминий), Ca (кальций), Ti (титан), Co (кобальт), Cu (медь), Zr (цирконий), Nb (ниобий), Pd (палладий), Ag (серебро), Sn (олово), Hf (гафний), Та (тантал), Pt (платина), Au (золото) и Pb (свинец).

[0031] Фосфор (P) обусловливает хладноломкость наплавленного металла. Для предотвращения этого содержание Р предпочтительно поддерживают минимальным. Фосфор присутствует как загрязняющая примесь, вызывает ликвацию на границах зерен и образует зоны ликвации (полосы ликвации), при удлинении по продольному направлению (проковке), типично при ковке и прокатке. В полосах ликвации образуется альфа-железо (α-Fe) для устранения углерода из полос ликвации. В результате этого α-Fe формируется зонально в полосах ликвации фосфора; тогда как в других областях зонально образуется перлит. В общем это называется «ферритными полосами». Ферритные полосы, если образуются, вызывают ухудшение ударной вязкости наплавленного металла по направлению, перпендикулярному полосам.

[0032] Сера (S) придает наплавленному металлу красноломкость. Для предотвращения этого содержание S предпочтительно поддерживают минимальным. Сера образует MnS как сульфидное включение, вызывает ликвацию при горячей обработке, и тем самым делает сталь хрупкой.

[0033] Неизбежные примеси, как упомянутые выше, являются приемлемыми, когда присутствуют с совокупным содержанием 0,05 масс. % или менее.

[0034] Далее ниже будут иллюстрированы способ сварки с использованием наплавочного материала согласно этому варианту осуществления; и деталь машинного оборудования (например, обрабатывающая камера), наплавленная наплавленным металлом.

[0035] Наплавочный материал согласно этому варианту осуществления может быть использован при наплавке обрабатывающей камеры, заключающей в себе обрабатываемый объект, в технологическом оборудовании, таком как измельчитель или трубчатый реактор. Примером материала для обрабатывающей камеры являются разнообразные нержавеющие стали, сталь S25C, сталь SC49 и сталь SS400. Для подавления разбавления базового металла наплавочный материал предпочтительно имеет химический состав, идентичный или подобный составу базового металла. Однако затруднительно обеспечить наплавочный материал, имеющий идентичный базовому металлу химический состав, поскольку базовый металл главным образом требует прочности и ударной вязкости; тогда как наплавочный материал в основном требует твердости и износоустойчивости. Соответственно этому, предпочтительно удерживать базовый металл вертикально для выполнения наплавки на базовом металле, насколько это возможно, и последовательно повторять наплавку на наплавленном материале (слое наплавки). Этим можно подавить совместную миграцию элементов базового металла (главным образом Fe) и наплавочного материала под действием силы тяжести или конвекции. Согласно этому варианту осуществления, наплавочный материал может в меньшей степени проявлять отклонение в химическом составе от детали машинного оборудования, на которую наплавляют наплавленный металл, за исключением содержания Cr, Mo и Ni, которые претерпевают разбавление (сокращение) в меньшей степени.

[0036] Для получения требуемого наплавленного слоя, как было упомянуто выше, наплавочный материал согласно этому варианту осуществления может быть подвергнут сварке при стандартных условиях сварки. Однако, когда используют наплавочный материал согласно этому варианту осуществления, базовый металл предпочтительно нагревают при сварке. Более конкретно, в одном предпочтительном варианте осуществления, базовый металл нагревают со скоростью повышения температуры от 100°С до 300°С в час, выдерживают при температуре от 250°С до 350°С для сварки и охлаждают со скоростью охлаждения от 15°С до 100°С в час, тогда как сварку на базовом металле выполняют изотермически при температуре от 250°С до 350°С.

[0037] Ниже будут обобщены технические особенности наплавочного материала и детали машинного оборудования.

[0038] Наплавочный материал согласно одному варианту осуществления (аспекту) настоящего изобретения имеет содержание C от 0,2 до 1,0 масс. %, Si с содержанием от 0,2 до 0,5 масс. %, Mn с содержанием от 0,5 до 2,0 масс. %, Cr с содержанием от 15 до 30 масс. %, Mo с содержанием от 0,2 до 6,0 масс. % и W с содержанием от 0,1 до 1,5 масс. %, остальное - Fe и неизбежные примеси.

[0039] Наплавочный материал согласно варианту осуществления настоящего изобретения, будучи используемым для наплавки, может давать наплавленный металл, который имеет превосходные устойчивость к кислотной коррозии и износоустойчивость. Наплавочный материал, будучи применяемым для наплавки, поэтому может создавать обрабатывающую камеру, которая имеет превосходные коррозионную стойкость и износоустойчивость и имеет длительный срок службы. Наплавленный слой, сформированный из наплавочного материала, имеет превосходные пластичность и ударную вязкость. Поэтому сформированный наплавленный слой устойчив к растрескиванию после наплавки и проявляет превосходную обрабатываемость при сварке. Наплавочный материал, когда применяется в многослойной наплавке на существующем наплавленном слое, содействует удовлетворительной устойчивости к растрескиванию и превосходной адгезии между существующим наплавленным слоем и новым наплавленным слоем. Поэтому наплавочный материал проявляет превосходную ремонтопригодность. В дополнение, сформированный наплавленный слой имеет превосходные устойчивость к растрескиванию и адгезию к твердому хромовому покрытию, на поверхности которого может быть сформирован удовлетворительный твердый хромовый покровный слой.

[0040] Наплавочный материал, имеющий такую конфигурацию, предпочтительно дополнительно содержит V в количестве от 0,3 до 2,0 масс. %.

[0041] Наплавочный материал согласно варианту осуществления настоящего изобретения, когда содержит V в количестве в пределах этого диапазона, может образовывать наплавленный металл, имеющий лучшую износоустойчивость, и проявляющий лучшую ударную вязкость благодаря измельчению поликристаллической микроструктуры.

[0042] Наплавочный материал, имеющий такую конфигурацию, предпочтительно дополнительно содержит Ni в количестве от 0,3 до 6,0 масс. %.

[0043] Наплавочный материал согласно варианту осуществления настоящего изобретения, когда содержит Ni в количестве в пределах этого диапазона, может образовывать наплавленный металл, имеющий лучшую коррозионную стойкость и ударную вязкость.

[0044] Содержание С предпочтительно составляет от 0,3 до 0,8 масс. %.

[0045] Наплавочный материал согласно варианту осуществления настоящего изобретения, когда содержит С в количестве в пределах этого диапазона, может образовывать наплавленный металл, поддерживающий лучший баланс между пределом прочности на разрыв и относительным удлинением.

[0046] Содержание Mn предпочтительно составляет от 0,7 до 1,2 масс. %.

[0047] Наплавочный материал согласно варианту осуществления настоящего изобретения, когда содержит Mn в количестве в пределах этого диапазона, может образовывать наплавленный металл, непременно имеющий прочность и ударную вязкость на удовлетворительных уровнях.

[0048] Содержание Mo предпочтительно составляет от 0,2 до 1,5 масс. %.

[0049] Наплавочный материал согласно варианту осуществления настоящего изобретения, когда содержит Mo в количестве в пределах этого диапазона, может образовывать наплавленный металл, имеющий более высокую прочность и более высокую твердость.

[0050] Содержание W предпочтительно составляет от 0,2 до 1,0 масс. %.

[0051] Наплавочный материал согласно варианту осуществления настоящего изобретения, когда включает W с содержанием в пределах этого диапазона, может образовывать наплавленный металл, имеющий лучшую износоустойчивость.

[0052] Содержание Ni предпочтительно составляет от 0,3 до 1,0 масс. %.

[0053] Наплавочный материал согласно варианту осуществления настоящего изобретения, когда содержит Ni в количестве в пределах этого диапазона, может образовывать наплавленный металл, имеющий лучшую коррозионную стойкость и ударную вязкость.

[0054] Деталь машинного оборудования согласно еще одному варианту осуществления (аспекту) настоящего изобретения включает базовую сталь; и наплавленный металл на поверхности базовой стали или поверх нее, причем наплавленный металл имеет поверхностный слой и включает С с содержанием от 0,2 до 1,0 масс. %, Si с содержанием от 0,2 до 0,5 масс. %, Mn с содержанием от 0,5 до 2,0 масс. %, Cr с содержанием от 15 до 30 масс. %, Mo с содержанием от 0,2 до 6,0 масс. % и W с содержанием от 0,1 до 1,5 масс. %, остальное - Fe и неизбежные примеси, в химическом составе поверхностного слоя.

[0055] Примером детали машинного оборудования согласно варианту осуществления настоящего изобретения может быть обрабатывающая камера для применения в технологическом оборудовании, таком как измельчитель или трубчатый реактор. Деталь машинного оборудования имеет поверхностный слой, имеющий удовлетворительную устойчивость к растрескиванию и превосходную адгезию к твердому хромовому покрытию, на поверхности которого может быть сформирован удовлетворительный твердый хромовый покровный слой.

[0056] Наплавленный металл, которым наплавлена деталь машинного оборудования, предпочтительно дополнительно содержит V в количестве от 0,3 до 2,0 масс. %.

[0057] Наплавленный металл, содержащий V с содержанием в пределах этого диапазона, может иметь превосходные износоустойчивость и ударную вязкость. Поэтому деталь машинного оборудования с наплавленным металлом, как указано выше, может нести на ее поверхностном слое твердый хромовый покровный слой, сформированный более удовлетворительно.

[0058] Наплавленный металл, которым наплавлена деталь машинного оборудования, предпочтительно дополнительно содержит Ni в количестве от 0,3 до 6,0 масс. %.

[0059] Наплавленный металл, содержащий Ni с содержанием в пределах этого диапазона, может иметь превосходные коррозионную стойкость и ударную вязкость. Поэтому деталь машинного оборудования с наплавленным металлом, как указано выше, может нести на ее поверхностном слое твердый хромовый покровный слой, сформированный более удовлетворительно.

[0060] Наплавленный металл, которым наплавлена деталь машинного оборудования, предпочтительно содержит С в количестве от 0,3 до 0,8 масс. %.

[0061] Наплавленный металл, содержащий С с содержанием в пределах этого диапазона, может поддерживать лучший баланс между пределом прочности на разрыв и относительным удлинением. Поэтому деталь машинного оборудования с наплавленным металлом, как указано выше, может нести на ее поверхностном слое твердый хромовый покровный слой, сформированный более удовлетворительно.

[0062] Наплавленный металл, которым наплавлена деталь машинного оборудования, предпочтительно содержит Mn в количестве от 0,7 до 1,2 масс. %.

[0063] Наплавленный металл, содержащий Mn с содержанием в пределах этого диапазона, безусловно может иметь прочность и ударную вязкость на удовлетворительных уровнях. Поэтому деталь машинного оборудования с наплавленным металлом, как указано выше, может нести на ее поверхностном слое твердый хромовый покровный слой, сформированный более удовлетворительно.

[0064] Наплавленный металл, которым наплавлена деталь машинного оборудования, предпочтительно содержит Mo в количестве от 0,2 до 1,5 масс. %.

[0065] Наплавленный металл, содержащий Mo с содержанием в пределах этого диапазона, может иметь превосходные прочность и твердость. Поэтому деталь машинного оборудования с наплавленным металлом, как указано выше, может нести на ее поверхностном слое твердый хромовый покровный слой, сформированный более удовлетворительно.

[0066] Наплавленный металл, которым наплавлена деталь машинного оборудования, предпочтительно содержит W в количестве от 0,2 до 1,0 масс. %.

[0067] Наплавленный металл, содержащий W с содержанием в пределах этого диапазона, может иметь еще более высокую износоустойчивость. Поэтому деталь машинного оборудования с наплавленным металлом, как указано выше, может нести на ее поверхностном слое твердый хромовый покровный слой, сформированный более удовлетворительно.

[0068] Наплавленный металл, которым наплавлена деталь машинного оборудования, предпочтительно содержит Ni в количестве от 0,3 до 1,0 масс. %.

[0069] Наплавленный металл, содержащий Ni с содержанием в пределах этого диапазона, может иметь еще более высокую коррозионную стойкость и ударную вязкость. Поэтому деталь машинного оборудования с наплавленным металлом, как указано выше, может нести на ее поверхностном слое твердый хромовый покровный слой, сформированный более удовлетворительно.

Примеры

[0070] Ниже будут иллюстрированы несколько экспериментальных примеров в настоящем изобретении. Однако следует отметить, что примеры ни в коем случае не рассматриваются как ограничивающие область изобретения; что разнообразные изменения и модификации возможны без выхода за пределы смысла и области изобретения; и все такие изменения и модификации попадают в пределы области изобретения.

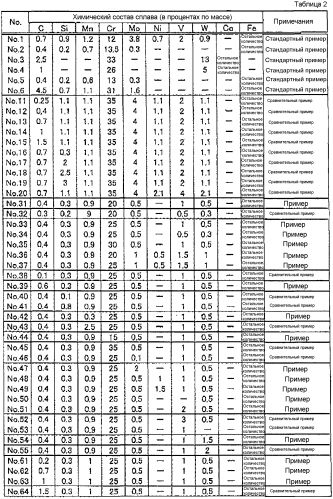

[0071] Экспериментальный пример 1

Приготовили каждый из сварочных материалов, приведенных в Таблице 2, подвергли наплавке на поверхности базового металла, содержащего сталь S25C, с образованием наплавленного слоя, имеющего среднюю толщину около 3 мм. Химические составы приведены в Таблице 2, причем каждый включает Fe и неизбежные примеси в качестве остального количества. Наплавку выполняли следующим образом. Базовый металл нагревали от комнатной температуры до 300°С со скоростью повышения температуры 100°С в час, подвергали наплавке, в то же время при изотермическом выдерживании при температуре 300°С; и после завершения наплавки охлаждали до комнатной температуры со скоростью охлаждения 20°С в час. Наплавку выполняли в нижнем положении и при силе тока 280 А и напряжении 30 В, с погонной энергией 2,0 кДж/мм. Таблица 3 показывает спецификацию химического состава углеродистой стали для применения в конструкционной детали (сталь S25C), используемой в качестве базового металла.

[0072]

[0073]

| Таблица 3 | ||||||

| Материал | Химический состав сплава (в процентах по массе) | |||||

| C | Si | Mn | P | S | Fe | |

| Сталь S25C | 0,20~0,30 | 0,15~0,40 | 0,30~0,60 | <0,045 | <0,045 | Остальное количество |

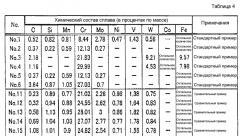

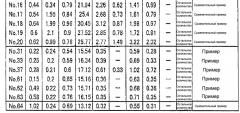

[0074] Из сварочных материалов, каждый из сварочных материалов №№1-6, 11-20, 31, 33, 37 и 61-64 использовали в сварке, и проанализировали химический состав поверхностного слоя полученного наплавленного металла. Таблица 4 показывает результаты анализа. Как используемый здесь, термин «поверхностный слой» имеет отношение к участку в пределах 1 мм глубины от поверхности. Поверхностный слой механически сострогали с наплавленного металла, растворили в предварительно заданной кислоте, и количественно анализировали химический состав наплавленного слоя с помощью химических анализов. Количественные анализы в химических анализах выполняли с помощью анализа на основе поглощения инфракрасного излучения на углерод (С), гравиметрически на Si и с использованием эмиссионной спектрометрии с индуктивно-связанной плазмой (ICP) на другие элементы.

[0075]

[0076] Fe как основополагающий элемент базового металла мигрирует из базового металла в наплавленный металл, изменяя содержание С, Si, Mn и Cr в результате разбавления. Полученный наплавленный