Способ получения черного износостойкого антикоррозионного покрытия на алюминии и сплавах на его основе методом микродугового оксидирования

Иллюстрации

Показать всеИзобретение относится к электрохимической технологии формирования износостойких, диэлектрических, антикоррозионных и декоративных оксидных или оксидно-керамических покрытий на изделиях из алюминиевых сплавах, в частности для нанесения неорганических покрытий на детали, используемые в авиационной, машиностроительной, химической и строительной отраслях промышленности. Способ включает микродуговое оксидирование детали в щелочно-силикатном электролите при плотностях переменного тока от 8 до 40 А/дм2 микродугового оксидирования, при этом в электролит дополнительно вводят гексацианоферрат щелочного металла и гексаметафосфат щелочного металла при следующих содержаниях компонентов, г/л: щелочь 1-4, гесацианоферрат щелочного металла 5-10; гексаметафосфат щелочного металла 2-4, техническое жидкое стекло с содержанием cтжс=15/m ± 0,25, где m - модуль технического жидкого стекла, при этом после пропускания электричества через один литр электролита в количестве 7,5-8,5 А·ч в него добавляют гексацианоферрат щелочного металла в количестве cд, определяемом из соотношения cд=0,13·cг, где cг и cд - исходное и добавленное содержание гексацианоферрата щелочного металла в щелочно-силикатном электролите, при этом процесс микродугового оксидирования продолжают после окончания роста покрытия и прекращения горения микродуговых разрядов в течение времени τп, которое устанавливают по соотношению:

τп=6000/(|i|·|t|)±1, мин,

где |i|, |t| - абсолютные значения плотности заданного переменного тока в А/дм2 и температура электролита в °C соответственно. Технический результат - повышение равномерности покрытия по толщине, повышение коррозионной стойкости, адгезии, твердости покрытия и длительности работоспособности электролита при использовании простой установки и высокой производительности процесса. 3 з.п. ф-лы, 2 пр.

Реферат

Изобретение относится к электрохимической технологии формирования износостойких, диэлектрических, антикоррозионных и декоративных оксидных или оксидно-керамических покрытий на изделиях из алюминиевых сплавах, в частности для нанесения неорганических покрытий на детали, используемые в авиационной, машиностроительной, химической и строительной отраслях промышленности.

Известно декоративное покрытие на вентильных металлах и способ получения (RU 2096534 А1, опублик. 1988) оптически черных защитных покрытий на вентильных металлах и их сплавах в условиях электроискровых разрядов в водном электролите, содержащем дигидрофосфат натрия, ферроцианид калия, вольфрамат или молибдат натрия. Покрытие наносят на алюминий и сплавы на его основе в гальваностатическом режиме при плотности постоянного тока 3-10 А/дм2 в течение 5-20 мин.

Получают равномерное гладкое покрытие толщиной 10-12 мкм с содержанием для алюминия и его сплавов, мас. %: Аl - 2,8-7,5; Fe - 29,5-33,5; Р - 7,7-8,4, W - 7,4-8,8. Черный цвет покрытию на алюминии обеспечивает наличие в покрытии шпинели FeAl2O4 и соединение K2FeO2.

К недостаткам способа можно отнести: 1) применение дорогих реактивов: молибдатов, вольфраматов; 2) узкая область его применения - только в декоративных целях. Кроме того, использование гальваностатического режима (постоянного тока) не позволяет формировать покрытия толщиной более 12 мкм. Покрытия, получаемые способом МДО, толщиной до 12 мкм не обладают в комплексе с оптическими такими свойствам, как антикоррозионная способность и износостойкость.

Наиболее близким по технической сущности является способ (RU №2285066 опублик. 10.10.2006). Черные покрытия на вентильных металлах получают при проведении их микродугового оксидирования в водном растворе, содержащем, г/л: дигидрофосфат натрия - 20-60, цитрат железа (III) - 2-25, триэтаноламин 5-30, в импульсном анодном или анодно-катодном режиме с частотой следования импульсов тока 50-2500 Гц и длительностью 50-1000 мкс при плотности тока 70-300 А/дм2; плотности анодного тока 70-300 А/дм2, а катодного тока 50-120 А/дм2.

Данный способ также имеет недостатки, заключающиеся в невозможности: 1) получения высоких физико-механических свойств (твердость, износостойкость), антикоррозионной способности и адгезии покрытий к металлической основе вследствие небольших их толщин, не более 50 мкм; 2) использования недорогостоящего, простого в изготовлении источника питания; 3) получения покрытий на крупногабаритное изделие вследствие высокой плотности задаваемого тока; 4) использования данного способа для получения декоративных черных покрытий в промышленном масштабе вследствие низкой длительности работоспособности электролита.

Технический результат, достигаемый в изобретении, заключается в получении черных композиционных покрытий, равномерных по толщине на всей поверхности изделий из алюминия и сплавов на его основе, обладающих улучшенными функциональными свойствами, а именно антикоррозионной способностью, высокой адгезией к металлической основе и твердостью при использовании простой емкостной установки, высокой производительностью процесса микродугового оксидирования и большой длительностью работоспособности электролита.

Указанный технический результат достигается следующим образом.

Способ получения черного композиционного покрытия на изделиях из алюминиевых сплавов методом микродугового оксидирования включает их микродуговое оксидирование в щелочно-силикатном электролите при плотностях переменного тока от 8 до 40 А/дм2. При проведении способа в щелочно-силикатный электролит дополнительно вводят гексацианоферрат щелочного металла (II) и гексаметафосфат щелочного металла при следующих содержаниях компонентов в водном растворе, г/л:

щелочь 1-4;

техническое жидкое стекло, концентрацию (cтжс) которого в зависимости от модуля (m) рассчитывают по уравнению: cтжс=15/m±0.2;

гесацианоферрат щелочного металла 5-10;

гексаметафосфат щелочного металла 2-4.

После пропускания количества электричества через один литр электролита в количестве 7,5-8,5 А·ч в щелочно-силикатный электролит добавляют гексацианоферрат щелочного металла в количестве, определяемом из соотношения cд=0,13·cг, где cг и cд - исходное и добавленное содержание гексацианоферрата щелочного металла в щелочно - силикатном электролите. Процесс микродугового оксидирования продолжают после окончания роста покрытия и прекращения горения микродуговых разрядов в течение времени τп, которое устанавливают по соотношению:

τп=6000/(|i|·|t|)±1 мин,

где |i|, |t| - абсолютные значения плотности заданного переменного тока в А/дм2 и температура электролита в °C соответственно.

В качестве щелочи используют гидрооксид натрия или калия.

В качестве гексацианоферрата щелочного металла может использоваться гексацианоферрат натрия или калия.

В качестве гексаметафосфата щелочного металла может использоваться гексаметафосфат натрия или калия.

Проблема получения многофункциональных черных покрытий актуальна для многих отраслей промышленности, т.е. там, где требуется сочетание таких свойств покрытия, как высокая степень поглощения и излучения, высокое рассеивание тепла, одновременно декоративный вид и их высокие антикоррозионная способность, твердость и адгезия к металлической основе.

Радиаторы, панели приборов, детали оптики, корпуса, прицелы спортивного и военного оружия должны иметь декоративный вид и обладать коррозионной стойкостью в различных средах и, зачастую, стойкостью к истиранию и царапинам.

Получаемые по заявляемому способу композиционные покрытия черного цвета, полученные на алюминии и сплавах на его основе, состоят по крайней мере из двух слоев - внешнего и внутреннего. При этом внутренний слой на основе γ - Аl2О3 имеет толщину 15-20 мкм, а внешний слой имеет толщину 90-125 мкм и содержит (% масс.) до: 23 FeAl2O4, 8 α-Fe, 9 Fе3Р, остальное - γ-Аl2O3 в кристаллических включениях, находящихся в аморфной фазе на основе железа. Метод МДО позволяет варьировать в широких пределах как состав получаемых композиционных покрытий, так и их свойства.

Однако для того, чтобы внедрить в массовое производство метод МДО, позволяющий получать черные декоративные покрытия с высокими функциональными свойствами, необходимо решить несколько задач, а именно: установки должны быть простыми и надежными, компоненты водного раствора доступными, длительность работоспособности электролита большой, а режим их получения обеспечивать высокую производительность процесса.

Применяя щелочно-силикатный электролит, содержащий 5-10 г/л гексацианоферрата калия, удалось разработать высокопроизводительный способ получения черных покрытий (скорость роста толщины покрытия - до 3,5 мкм/мин) на алюминии и сплавах на его основе, обладающих высокими декоративными и функциональными свойствами.

Включение железа (II) в состав покрытий происходит в виде железо-алюминиевой шпинели, обладающей высокими прочностными характеристиками, как и аморфное железо, которое является основой покрытия.

При концентрации менее 1 г/л NaOH или КОН электролит имеет недостаточно высокую удельную электропроводность, что приводит к большим затратам электроэнергии. Кроме того, при таких концентрациях щелочи в водном растворе увеличивается напряжение пробоя парогазовой фазы, что также приводит к дополнительным затратам электроэнергии; т.е. процесс становится высокоэнергозатратным. При концентрации щелочи более 4 г/л в катодный полупериод протекания тока рН электролита в сквозных порах стремится к 14, что при нагреве покрытия приводит к интенсивному травлению металлического дна сквозных пор и, как следствие, к отслаиванию покрытия от металлической основы.

При концентрациях технического жидкого стекла (ТЖС) в водном растворе более 15/m покрытие приобретает серый цвет вследствие возрастания скорости осаждения диоксида кремния на поверхность образца или изделия, а при концентрациях ТЖС, меньших 15/m, не реализуется зажигание плазменных микроразрядов на всей площади образца или изделия. Последнее не позволяет получать равномерные по толщине и свойствам покрытия на их поверхности.

Экспериментально установлено, что в электролитах, содержащих менее 5 г/л гексацианоферрата калия или натрия, при проведении процесса МДО не происходит формирование покрытия глубокого черного цвета, а высокие его концентрации, например выше 10 г/л, отрицательно сказываются на свойствах (твердости, антикоррозионной способности и адгезии к металлической основе) покрытий.

Введением в электролит от 2 до 4 г/л гексаметафосфата натрия или калия (стабилизатора электролита) увеличивается в 1,9 раза длительность работоспособности электролита - от 4,5 до 8,5 А·ч/л. При добавлении в электролит менее 2 г/л или более 4 г/л гексаметафосфата натрия или калия покрытия становится серыми или не имеют декоративный цвет.

Экспериментально установлено, что с добавлением K4[Fe(CN)6] или Na4[Fe(CN)6] после пропускания количества электричества через один литр электролита в количестве 7,5-8,5 А·ч, определяемом по уравнению 0.13·cг=cд, где cг, cд - исходная и добавляемая концентрации К4[Fе(СN)6] или Na4[Fe(CN)6] соответственно, увеличивается длительность работоспособности электролита до 14,5 А·ч/л. Необходимость дополнительного введения в электролит К4[Fе(СN)6] или Na4[Fe(CN)6] после пропускания количества электричества через один литр электролита в количестве 7,5-8,5 А·ч обусловлена тем, что в основном происходит расход гексацианоферрата щелочного металла при получении методом МДО черных декоративных покрытий. При добавлении в электролит количества гексацианоферрата щелочного металла более 0,13·cг не реализуется процесс МДО, а при концентрациях этой соли менее 0,13·cг не происходит увеличения длительности работоспособности электролита. Она становится менее максимально достигнутой (14,5 А·ч/л).

При проведении процесса МДО при заданной плотности переменного тока, когда толщина черного покрытия достигает предельной толщины (например, при заданных плотностях переменного тока 10, 40 А/дм2 предельные толщины покрытий приблизительно 110, 140 мкм соответственно), происходит самопроизвольный переход от горения плазменных анодных микроразрядов к искровым разрядам с последующим и их исчезновением, что и является причиной прекращения роста толщины покрытия. Вместе с тем, образование покрытия продолжается. Механизм этого специфического явления связан со следующим: при протекании процесса микродугового оксидирования на границе раздела композиционная пленка - металлическая основа образуются продольные поры. При проведении процесса МДО после достижения покрытием предельной толщины происходит рост только внутреннего его слоя, который заполняет продольную пору; то есть этот процесс протекает на границе раздела внешний слой - внутренний слой покрытия по следующему механизму:

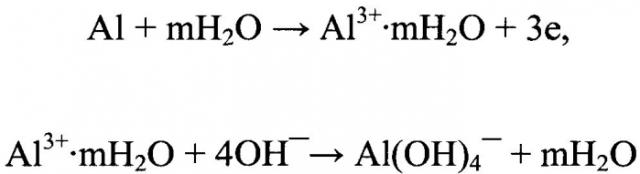

при катодной поляризации рабочего электрода вследствие протекания реакции 2Н2О+2е→Н2+2OН- происходит увеличение рН электролита, находящегося в продольных порах, на границе раздела композиционная пленка - металлическая основа, приводящее к интенсивному растворению алюминия по реакциям:

Раствор в порах покрытия насыщается анионами A l ( O H ) 4 − . При последующей анодной поляризации рабочего электрода и реализации пробоев происходит плазменно-термохимическое преобразование анионов гидроксида алюминия, например, по реакциям:

до оксида алюминия, закрывающего продольные поры. Процесс практически переходит в кинетическое равновесие: скорость растворения рыхлых продуктов (SiO2, Аl(ОН)3), заполняющих сквозные поры в катодный полупериод протекания переменного тока, становится приблизительно равной скорости их образования в анодный полупериод его протекания между электродами. Благодаря формированию внутреннего оксидного слоя в покрытии при дополнительной временной обработке, когда не происходит рост толщины покрытия при проведении процесса микродугового оксидирования, продольные поры на границе раздела металлическая основа - покрытие исчезают. Наличие внутреннего оксидного слоя, который заполняет ранее образованные продольные поры, увеличивает адгезию покрытия к металлической основе не менее чем 3.5 раза (до 850 МПа).

Способ осуществляется следующим образом.

Пример 1

Черное декоративное покрытие наносят последовательно на образцы (19 шт. ) из алюминия (99.99%), при помощи емкостной установки, номинальная мощность которой 38 кВт (максимальный ток 100 А).

Образец, площадь поверхности которого 5 дм2, погружают в ванну с водным раствором, содержащим 1 г/л КОН, 5 г/л технического жидкого стекла (Na2O·2.9 SiO2·9Н2О), 5 г/л K4[Fe(CN)]6, 2 г/л Na6P6O18, в качестве рабочего электрода. Концентрация введенного в электролит технического жидкого стекла, модуль (m) которого 2.9, была рассчитана по формуле cтжc=15/m±0.2. Рабочий объем ванны, заполненный электролитом, 200 л. Для поддержания температуры электролита (20°С) электролит пропускают через холодильную установку. Ванна, выполненная из нержавеющей стали, служит вспомогательным электродом. Между электродами (образцами и вспомогательным электродом) пропускают переменный ток, плотность которого 15 А/дм2, частота 50 Гц. За время 75 мин получают на образцах покрытие черного цвета толщиной 120±3 мкм. Продолжают проводить процесс при той же плотности переменного тока, пропускаемого между электродами, и после самопроизвольного гашения микродуговых разрядов в течение 20 мин. Необходимая длительность проведения процесса МДО, когда не происходит рост толщины покрытия, была рассчитана по уравнению τп=6000/(|i|·|t|), мин, где |i|, |t| абсолютные значения плотности заданного переменного тока в А/дм2, температура электролита в °C соответственно.

После получения черного декоративного покрытия на 10 образцах, количества затраченного электричества на единицу объема электролита (л) - 7,5 А·ч., в электролит добавили 0,65 г/л гексацианоферрата калия. Количество добавленного гексацианоферрата калия было определено по уравнению 0,13·cг=cд, где cг, cд - исходная и добавляемая концентрации. Без замены электролита было получено черное декоративное покрытие на 19 образцах, суммарная площадь которых 95 дм2.

Полученное покрытие имеет высокие микротвердость - 750-890 HV, антикоррозионную способность - после выдержки в камере соляного тумана в течение 336 ч отсутствуют коррозионные поражения (требование ISO 9227), адгезия покрытия к металлической основе - не менее 75 МПа. Покрытие имеет равномерный черный цвет на глубину 105 мкм.

Пример 2

Радиатор электронной аппаратуры сложной конфигурации (площадь поверхности 1.3 дм2), выполненный из деформируемого алюминиевого сплава Д16, погружают в ванну с водным раствором, содержащим 4 г/л КОН; 10 г/л K4[Fe(CN)6]; 6 г/л технического жидкого стекла (Na2O·2SiO2·9Н2О), модуль которого 2, с добавкой в электролит в качестве стабилизатора 4 г/л гексаметафосфата натрия. Объем электролита - 280 л. Электролит пропускают через холодильник для его охлаждения и удержания температуры на уровне 15°C. Ванна, выполненная из нержавеющей стали, служит вторым электродом. Между электродами пропускают переменный ток, плотность которого 40 А/дм2, частота 50 Гц.

За 40 мин получают композиционное покрытие черного цвета со средней толщиной 140 мкм. Продолжают проводить процесс при той же плотности переменного тока, пропускаемого между электродами, и после самопроизвольного гашения микродуговых и искровых разрядов в течение 10 мин. Длительность проведения процесса, когда не происходит рост толщины покрытия, рассчитано по уравнению τп=6000/([i|·|t|).

При описанном выше технологическом режиме в этом же электролите покрывают серию радиаторов. После нанесения покрытия на 65 радиаторов (отношение затраченного количества электричества к объему электролита - 8 А·ч/л) добавляют 1,3 г/л К4[Fе(СN)6]. Концентрация добавки равна 0,13 исходной концентрации этой соли.

Количество радиаторов, на которые наносят черные декоративные покрытия до замены электролита, рабочий объем которого 280 л, - 117. Их суммарная площадь 115,1 дм2.

Полученное покрытие на радиаторах имеет высокие микротвердость (810-890 HV), антикоррозионную способность - после выдержки в камере соляного тумана в течение 336 ч отсутствуют коррозионные поражения (требование ISO 9227) - и равномерный черный декоративный цвет на глубину 125±3 мкм.

Таким образом, полученные декоративные покрытия по данному способу имеют высокую микротвердость, антикоррозионную способность, адгезию к металлической основе. Получение их на поверхности легких сплавов не требует сложного оборудования, а производительность получения таких покрытий, длительность работоспособности электролита являются высокими. Кроме того, покрытия не изменяют цвет после сошлифовки толщины покрытия практически до внутреннего слоя.

1. Способ получения черного композиционного покрытия на алюминии и алюминиевых сплавах методом микродугового оксидирования, который проводят при плотностях переменного тока от 8 до 40 А/дм2 в щелочно-силикатном электролите, содержащем техническое жидкое стекло, отличающийся тем, что в щелочно-силикатный электролит дополнительно вводят гексацианоферрат щелочного металла и гексаметафосфат щелочного металла при следующих содержаниях компонентов, г/л:щелочь 1-4,гесацианоферрат щелочного металла 5-10,гексаметафосфат щелочного металла 2-4,техническое жидкое стекло cтжс=15/m ± 0,25, где cтжс - содержание технического жидкого стекла, m - модуль технического жидкого стекла, при этом после пропускания электричества через один литр электролита в количестве 7,5-8,5 А·ч в него добавляют гексацианоферрат щелочного металла в количестве cд, определяемом из соотношения cд=0,13·cг, где cг и cд - исходное и добавленное содержание гексацианоферрата щелочного металла в щелочно-силикатном электролите, при этом процесс микродугового оксидирования продолжают после окончания роста покрытия и прекращения горения микродуговых разрядов в течение времени τп, которое устанавливают по соотношению:τп=6000/(|i|·|t|)±1, мин,где |i|, |t| - абсолютные значения плотности заданного переменного тока в А/дм2 и температура электролита в °C соответственно.

2. Способ по п. 1, отличающийся тем, что в качестве щелочи используют гидрооксид натрия или калия.

3. Способ по п. 1, отличающийся тем, что в качестве гексацианоферрата щелочного металла используют гексацианоферрат натрия или калия.

4. Способ по п. 1 отличающийся тем, что в качестве гексаметафосфата щелочного металла используют гексаметафосфат натрия или калия.