Способ производства кокса

Иллюстрации

Показать всеИзобретения могут быть использованы в коксохимической промышленности. Способ производства кокса включает формирование смеси углей путем смешения двух или более типов угля и карбонизацию указанной смеси углей. При этом предварительно выводится соотношение между межфазным натяжением смеси углей, состоящей из двух или более типов угля, и прочностью кокса, который произведен путем карбонизации указанной смеси углей. Межфазное натяжение указанной смеси углей получают с использованием поверхностного натяжения каждого из типов углей и определения относительных содержаний каждого из указанных типов угля с использованием указанного соотношения между межфазным натяжением и прочностью кокса, которое было предварительно выведено, таким образом, чтобы межфазное натяжение смеси углей находилось в таком интервале, в котором кокс имел бы желаемую прочность. Изобретения позволяют смешивать различное угольное сырье и производить доменный кокс с высокой прочностью. 2 н. и 13 з.п. ф-лы, 7 ил., 13 табл., 6 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства доменного кокса высокой прочности.

Уровень техники

Доменный кокс применяется как восстанавливающий агент, источник тепла, и несущий материал для поддержания газопроницаемости в доменной печи. В настоящее время существует тенденция к производству высокопрочного кокса, с целью обеспечить стабильное функционирование при условии малого расхода восстанавливающего агента. Поскольку множественные типы (десять или более типов) угля обычно смешивают и используют при производстве доменного кокса, были произведены исследования, относящиеся к способу предсказания прочности кокса, получаемого из смеси углей. Например, способы от (А) до (С) хорошо известны.

(A) Способ предсказания прочности кокса, использующий прочность матрицы прочности кокса и текучесть в качестве показателей.

Этот способ основан на теории смешения, которая предсказывает прочность кокса на основании двух показателей, а именно среднего максимального показателя отражения витринита (средняя величина Ro, в дальнейшем просто обозначаемая Ro) и максимальной текучестью по Гизелеру (MF), в качестве параметров качества угля, и обычно используется в настоящее время.

(B) Способ предсказания прочности кокса, использующий ЯМР

Это способ предсказания прочности кокса, использующий показатель, отражающий количество пластического компонента угля, которое определяется с использованием ЯМР (ядерного магнитного резонанса), и показатель, отражающий вязкость пластического компонента угля (например, смотрите позицию 1 в списке Патентной литературы).

(C) Способ предсказания прочности кокса, использующий коэффициент эффекта смешения в качестве показателя.

Свойства угля изменяются в зависимости от происхождения, угольной шахты и угольного пласта, и отмечается, что существует совместимость между разными типами угля, при смешении разных типов угля при производстве кокса.

В случае типичных уравнений предсказания прочности кокса, используемых в способах, таких как способы, описанные выше в (А) и (В), поскольку прочность кокса, получаемого из смеси углей, состоящей из двух типов угля, предсказывается с использованием взвешенных средних значений различных физических свойств, существует множество случаев, в которых влияние повышения прочности вследствие совместимости, то есть эффект смешения, не предсказывается. С другой стороны, известен способ для предсказания эффекта смешения. В соответствии с данным способом, свойство кокса, получаемого из смеси углей, состоящей из множества типов углей, предсказывается на основании предположения, что кокс представляет собой агрегацию всех возможных комбинаций двух типов угля, выбранных из типов угля, составляющих кокс, разность между свойством кокса, полученного из двух типов угля, и взвешенным средним значением свойств двух типов кокса, полученных, соответственно, из двух типов угля, взятых в отдельности, представляется коэффициентом эффекта смешения, и уравнения предсказания прочности угля получают с использованием коэффициентов эффекта смешения (например, смотрите позицию 2 Патентной Литературы). Коэффициент эффекта смешения может быть получен на основании непосредственного измерения или на основании предположения.

Список цитирования

Патентная литература

[PTL 1] Нерассмотренная заявка на патент Японии, публикация №2002-294250

[PTL 2] Нерассмотренная заявка на патент Японии, публикация №9-255966

Не патентная литература

[NPL 1] J.K. Spelt и D. Li; «Подход к межфазным натяжениям, основанный на уравнении состояния, в Прикладной термодинамике поверхности», A.W. Neumann и J.K. Spelt (ред.); Серия Advances in Chemistry (Успехи химии), том 63, издательство Marcel Dekker, Нью-Йорк, 1996, стр. 239-292.

[NPL 2] D.W. Fuerstenau, «Международный журнал обработки руды, 20», 1987, стр. 153.

Раскрытие изобретения

Техническая задача

Хотя, в качестве способов предсказания прочности кокса для производства высокопрочного кокса, предложены описанные выше способы, уголь с высоким средним максимальным показателем отражения витринита (Ro) и высокой максимальной текучестью по Гизелеру, необходим для производства высокопрочного кокса с использованием метода, описанного в (А). Поскольку этот тип угля дорогостоящ, существует проблема повышения стоимости. Также, в случае, когда используется неспекающийся или слабоспекающийся уголь, имеющий малую текучесть, в связи с уменьшением чувствительности измерения показателя, отражающего текучесть, сложно определить текучесть, и возникает проблема неприменимости определенного значения.

Также, поскольку способ, описанный в (В), сосредоточен на текучести и вязкости угля, то есть показателях, имеющих в практическом смысле повышенную чувствительность определения максимальной текучести (MF), существует проблема, связанная со стоимостью, как и в случае способа, описанного в (А). Кроме того, оборудование, используемое в способе, описанном в (В), является дорогостоящим, специализированным и неудобным.

Более того, возможно более точно предсказать прочность кокса на основании способа, описанного в (С), в котором используется коэффициент эффекта смешения. Однако, поскольку параметр общепринятого уравнения прочности кокса используется в этом способе, этот способ все же не превосходит общепринятые способы, вследствие чего проблема, связанная со стоимостью, остается нерешенной. Также, хотя в этом способе и оценивается взаимодействие между частицами угля, поскольку эта оценка основана не на физическом свойстве, относящемся к адгезивности частиц угля, точность предсказания прочности недостаточно хороша, и существует проблема, связанная с неудобством, в случае, когда коэффициент эффекта смешения получают путем экспериментального измерения.

Настоящее изобретение было выполнено с целью решения описанной выше проблемы, и задачей настоящего изобретения является обеспечение способа для производства кокса, в котором возможно повысить прочность кокса, не допуская при этом повышения материальной стоимости угольного сырья.

Решение проблемы

Особенности настоящего изобретения, сделанного с целью решить описанные выше проблемы, следующие.

(1) Способ производства кокса, в котором смесь углей формируют путем смешения двух или более типов угля и карбонизуют указанную смесь углей, при этом способ, включает в себя использование межфазного натяжения между типами углей в качестве контрольного показателя для определения относительных содержаний каждого из типов угля в смеси при формировании смеси углей.

(2) Способ производства кокса в соответствии с пунктом (1), дополнительно включающий в себя: получение межфазного натяжения между типами углей с использованием поверхностного натяжения каждого из типов угля, предварительный вывод соотношения между указанным межфазным натяжением смеси углей, состоящей из двух или более типов угля, и прочностью кокса, который произведен путем карбонизации указанной смеси углей, и определение относительных содержаний каждого из типов угля в смеси с использованием указанного соотношения таким образом, чтобы межфазное натяжение смеси углей находилось в таком интервале, в котором кокс имел бы желаемую прочность.

(3) Способ производства кокса в соответствии с пунктом (2), в котором поверхностное натяжение угля получают нагреванием угля при температуре, соответствующей температуре начального размягчения или более высокой, и при температуре затвердевания или более низкой, охлаждением нагретого угля в атмосфере инертного газа и осуществлением измерения с использованием охлажденного угля.

(4) Способ производства кокса в соответствии с пунктом (3), в котором поверхностное натяжение угля получают нагреванием угля при температуре 350°C или выше и 800°C или ниже, охлаждением нагретого угля в атмосфере инертного газа и осуществлением измерения с использованием охлажденного угля.

(5) Способ производства кокса в соответствии с любым из пунктов (2)-(4), в котором межфазное натяжение между типами угля получают вычислением межфазного натяжения γinter по приведенному ниже уравнению (1) с использованием поверхностного натяжения каждого из типов углей:

, где

γi: поверхностное натяжение угля i

γij: межфазное натяжение между углем i и углем j

wi: относительное содержание в смеси угля i

γinter: межфазное натяжение смеси углей, состоящей из угля 1, угля 2, угля 1, … и угля n.

(6) Способ производства кокса в соответствии с любым из пунктов (2)-(4), в котором межфазное натяжение между типами углей получают вычислением межфазного натяжения γinter по приведенному ниже уравнению (2) с использованием поверхностного натяжения каждого из типов углей:

, где

γi: поверхностное натяжение угля i

wi: относительное содержание в смеси угля i

γinter: межфазное натяжение смеси углей, состоящей из угля 1, угля 2, угля 1, … и угля n.

σ γ 2 : дисперсия величин поверхностного натяжения всех составляющих типов угля.

(7) Способ производства кокса, в соответствии с п. (5) или (6), в котором относительное содержание каждого из типов угля в смеси определяют таким образом, чтобы межфазное натяжение γinter составляло 0,03 мН/м (миллиньютона на метр) или меньше.

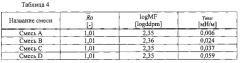

(8) Способ производства кокса в соответствии с п. (7), в котором используют смесь углей, имеющую взвешенное среднее значение Ro составляющих типов угля, равное 0,90% или более и 1,30% или менее, и взвешенное среднее значение logMF составляющих типов угля, равное 2,3 или более и 2,8 или менее, где Ro - средний максимальный показатель отражения, а MF - максимальная текучесть по Гизелеру.

(9) Способ производства кокса в соответствии с п. (5) или (6), в котором относительное содержание каждого из типов угля в смеси определяют таким образом, чтобы межфазное натяжение γinter составляло 0,02 мН/м или меньше в случае смеси углей, имеющей взвешенное среднее значение Ro составляющих типов угля, равное 0,90% или более и 1,30% или менее, и имеющей взвешенное среднее значение logMF составляющих типов угля, равное 2,0 или более и 2,3 или менее, где Ro - средний максимальный показатель отражения, a MF - максимальная текучесть по Гизелеру.

(10) Способ производства кокса в соответствии с п. (5) или (6), в котором относительное содержание каждого из типов угля в смеси определяют таким образом, чтобы межфазное натяжение γinter составляло 0,01 мН/м или меньше в случае смеси углей, содержащей 30 масс. % или более угля, имеющего величину logMF, равную 1,4 или менее, где MF - максимальная текучесть по Гизелеру.

Преимущества изобретения

В способе настоящего изобретения, прочность кокса предсказывается с учетом силы адгезии, возникающей вследствие межфазных натяжений между частицами угля, и относительные содержания каждого из типов угля в смеси определяют с использованием данного способа предсказания. То есть в способе настоящего изобретения, кокс производят с использованием иных показателей, чем те, которые используются в традиционных способах. Следовательно, возникают следующие эффекты.

(a) Поскольку увеличивается точность предсказания уравнения прочности кокса, становится возможным производить кокс при условиях смешения, которые не могут быть определены с использованием традиционных параметров свойств углей.

(b) Кроме того, поскольку увеличивается количество параметров, определяющих свойства угля, увеличивается свобода в приобретении материалов, в связи с чем становится возможным повышать прочность кокса без увеличения материальной стоимости.

(c) Более того, поскольку способ настоящего изобретения может быть применен к неспекающимся или слабоспекающимся углям, текучесть которых слишком низка для определения с использованием пластометра Гизелера, становится возможным существенно увеличить свободу при смешении угольного сырья.

Краткое описание чертежей

Фиг. 1 представляет собой диаграмму, иллюстрирующую принцип измерения поверхностного натяжения с использованием пленочной флотации.

Фиг. 2 представляет собой график, иллюстрирующий распределение поверхностного натяжения с использованием кривой частотного распределения.

Фиг. 3 представляет собой схематическое изображение, иллюстрирующее некую плоскость внутри кокса, полученного из смеси углей, состоящей из двух типов угля в соотношении 1:1.

Фиг. 4 представляет собой график, иллюстрирующий соотношение между дисперсией поверхностного натяжения и межфазным натяжением составляющих типов угля в смеси углей.

Фиг. 5 представляет собой график, иллюстрирующий влияние межфазного натяжения на показатель прочности кокса, полученный барабанной пробой.

Фиг. 6. представляет собой график, иллюстрирующий влияние межфазного натяжения на показатель прочности кокса, полученный барабанной пробой, для кокса, полученного из смесей угля, содержащих высокое количество углей с низким MF.

Фиг. 7 представляет собой диаграмму, иллюстрирующую соотношение между показателем прочности кокса, полученным барабанной пробой, для кокса, произведенного в ПРИМЕРЕ 4 и logMF смесей угля.

Осуществление изобретения

Кокс производят путем карбонизации частиц угля, которые размягчаются и прилипают друг к другу. Следовательно, считается, что сила адгезии между частицами угля оказывает влияние на прочность кокса.

Как правило, сила адгезии между частицами угля повышается с уменьшением межфазного натяжения на поверхностях адгезии. Можно считать, что межфазное натяжение представляет собой тип свободной энергии, который существует на поверхностях, на основании того, что межфазное натяжение выражается в единицах мН/м. Следовательно, наличие межфазного натяжения означает наличие свободной энергии, способной вызывать действие сил, на поверхностях раздела. Следовательно, высокое межфазное натяжение приводит к склонности к образованию трещин. Хотя, в настоящем изобретении силу адгезии между частицами угля определяют с использованием межфазного натяжения в качестве показателя, на основании предположения, что межфазное натяжение оказывает влияние на силу адгезии между частицами угля, существует проблема, связанная со сложностью измерения межфазного натяжения.

Хотя предпочтительным является непосредственное измерение межфазного натяжения на границе раздела между частицами угля разных сортов, это весьма трудно, при использовании традиционных способов. Следовательно, в настоящем изобретении используется способ для предсказания межфазного натяжения на основании поверхностного натяжения каждого из типов сорта угля, как описано ниже, и относительные содержания углей в смеси определяют на основании межфазного натяжения. Однако, оставались невыясненными некоторые обстоятельства, такие как условия измерения поверхностного натяжения, которые могли быть подходящим образом использованы для предсказания прочности кокса, способ предсказания межфазного натяжения с использованием поверхностных натяжений и степень влияния этих факторов на прочность кокса. Авторы настоящего изобретения провели исследования относительно этих факторов, нашли способ эффективный для предсказания прочности кокса и создали настоящее изобретение.

Межфазное натяжение может быть определено из поверхностного натяжения материалов, которые приходят в соприкосновение друг с другом. Для разных материалов А и В, межфазное натяжение между материалами А и В может быть определено из поверхностного натяжения каждого из материалов А и В, и, например, межфазное натяжение может быть получено из приведенного ниже уравнения (3) с использованием уравнения Гирифалко и Гуда.

Здесь, γA, γB: поверхностные натяжения материалов А и В, γAB: межфазное натяжение между материалами А и В, и ϕ: коэффициент взаимодействия. ϕ может быть определен экспериментально, и известно, что величина ϕ изменяется в зависимости от материалов А и В.

Кроме того, D. Li и A.W. Neumann предлагают приведенное ниже уравнение (4), которое может быть выведено путем преобразования уравнения (3) в предположении, что ϕ увеличивается с увеличением разности между γA и γB.

Здесь β: постоянная β определяется экспериментально, и D. Li и A.W. Neumann вычислили значение, равное 0,0001247 (м2/мДж)2 для β (смотрите позицию 1 в списке не патентной литературы). Следовательно, межфазное натяжение между углем А и углем В может быть определено путем измерения поверхностных натяжений угля А и угля В и подстановки этих величин в уравнение (3) или (4). Поскольку необходимо экспериментальное измерение ϕ при использовании уравнения (3), предпочтительным для удобного вычисления межфазного натяжения является использование уравнения (4), в котором предсказывается значение ϕ.

Считается, что сила адгезии между частицами угля при коксовании зависит от поверхностного натяжения от начала размягчения до окончания затвердевания. Следовательно, предпочтительным является измерение поверхностного натяжения угля в размягченном состоянии. Однако в практическом применении измерение поверхностного натяжения в условиях, когда частицы угля размягчаются и слипаются друг с другом, является сложным. На основании результатов исследований, авторы настоящего изобретения выяснили, что поверхностное натяжение угля в размягченном состоянии может быть предсказано путем нагревания угля в отсутствии воздуха до температуры, при которой уголь размягчается, то есть нагревания угля в инертной атмосфере, охлаждения нагретого угля при скорости охлаждения 10°C/сек или большей, и измерения поверхностного натяжения угля.

Поскольку считается, что поверхностное натяжение оказывает влияние на адгезию между частицами угля, уместным является установление температуры нагревания, описанной выше, в диапазоне, в котором частицы угля начинают размягчаться, прилипают друг к другу, затвердевают, и процесс коксования завершается, то есть при температуре 350°C или выше, при которой частицы угля начинают размягчаться, и при температуре 800°C или ниже, при которой завершается коксование. В диапазоне температур нагревания от 350°C до 800°C, температура, при которой происходит размягчение, особенно влияет на адгезию. Поскольку диапазон температур, при которых уголь, используемый для производства кокса, размягчается, составляет от 350°C до 500°C и можно сказать, что температура, при которой размягчаются угли всех типов, составляет 500°C, является предпочтительным, чтобы температура нагревания составляла от 480°C до 520°C, в особенности вблизи 500°C. Кроме того, поскольку поверхностное натяжение термически обработанного угля имеет некоторую корреляцию с поверхностным натяжением сырого угля, возможно также определить межфазное натяжение с использованием поверхностного натяжения угля.

Термически обработанный уголь быстро охлаждают, чтобы сохранить молекулярную структуру размягченного состояния, и, следовательно, предпочтительным является, чтобы скорость охлаждения составляла 10°C/сек или более, при этом считается, что молекулярная структура не изменяется. Примеры способов быстрого охлаждения включают в себя способ, использующий сжиженный азот, ледяную воду, воду или инертный газ, такой как азот. Является предпочтительным осуществлять быстрое охлаждение с использованием сжиженного азота, поскольку требуется время для охлаждения материала внутри образца, и наблюдается разброс в зависимости от скорости охлаждения в случае использования охлаждения газом, и поскольку на измерение поверхностного натяжения оказывает влияние влага, содержащаяся на поверхности образца при охлаждении ледяной водой или водой.

Что касается способов измерения поверхностного натяжения, известны методы лежачей капли, метод капиллярного поднятия, метод максимального давления пузырька, сталагмометрический метод, метод висячей капли, метод отрыва кольца, метод Вильгельми, метод измерения угла натекания и отекания, метод качающейся пластинки, метод пленочной флотации и другие схожие методы. Поскольку уголь состоит из различных молекулярных структур, и поскольку предполагается, что уголь имеет неравномерное распределение поверхностного натяжения, в особенности предпочтительным является использование метода пленочной флотации, при которой предполагается возможным выяснить распределение поверхностного натяжения (смотрите позицию 2 в Списке не патентной литературы). Метод пленочной флотации является способом, которым может быть измерено поверхностное натяжение твердого тела.

Основной принцип метода пленочной флотации будет описан со ссылкой на фигуру 1. Метод пленочной флотации основан на идее о том, что при падении измельченных частиц 3 образца из газовой фазы 1 на поверхность жидкости 2, поверхностные натяжения частицы образца и жидкости равны в том случае, когда частица 3 образца погружается как раз под уровень поверхности жидкости 2 (в случае частицы образца, расположенной в центре фигуры 1, для которой контактный угол, по существу, равен 0°). Стрелки 4 отражают направление силы поверхностного натяжения частицы 3 образца. Белая стрелка, расположенная в центре фигуры 1, отражает направление погружения, и горизонтальная стрелка показывает, что поверхностное натяжение жидкости велико на левой стороне (сторона H) фигуры и поверхностное натяжение жидкости мало на правой стороне (сторона L) фигуры. Погружая частицы образца в различные типы жидкостей с различными поверхностными натяжениями и получая массовую долю плавающих частиц образца для каждого из типов жидкости, и представляя результаты в виде кривой частотного распределения, получают кривую распределения поверхностного натяжения, как проиллюстрировано на фигуре 2. Здесь, поверхностное натяжение, непосредственно получаемое методом пленочной флотации, представляет собой критическое поверхностное натяжение (поверхностное натяжение жидкости, при котором контактный угол составляет 0°), и поверхностное натяжение угля может быть определено из критического поверхностного натяжения, как описано ниже. Приведенное ниже уравнение (5) получено из приведенного выше уравнения (3), где γS: поверхностное натяжение твердого тела (угля), γL: поверхностное натяжение жидкости, γSL: межфазное натяжение, γC: критическое поверхностное натяжение, и ϕ: коэффициент взаимодействия (угля и жидкости).

Уравнение (6) получено из уравнения Юнга.

Уравнение (7) получено из уравнений (5) и (6)

Уравнение (8) получено подстановкой θ=0° и γL=γC в уравнение (7).

Уравнение (9) получено возведением в квадрат обеих частей уравнения (8).

Поверхностное натяжение γS угля может быть получено из критического поверхностного натяжения γC и ϕ в уравнении (9).

Разница в структуре между жидкостью, используемой в методе пленочной флотации, и углем велика. По сравнению с данной разницей, считается, что разница в структуре между углями различных типов (типами угля) мала. Поскольку коэффициент взаимодействия ϕ является параметром, на который оказывает влияние молекулярная структура соответствующих материалов, поверхностное натяжение γS определяется лишь критическим поверхностным натяжением, на основании допущения, что коэффициент взаимодействия ϕ постоянен, вне зависимости от сорта угля. Следовательно, можно также сказать, что поверхностное натяжение угля может быть оценено только на основе критического поверхностного натяжения. В настоящем изобретении, на основании допущения, что коэффициент взаимодействия ϕ равен 1, считается, что величина поверхностного натяжения γS угля равна критическому поверхностному натяжению γC.

Ниже будут описаны различные условия осуществления метода пленочной флотации. Поскольку поверхностное натяжение угля или угля в размягченном состоянии распределено в диапазоне от 20 до 73 мН/м, следует использовать жидкость с поверхностным натяжением в этом диапазоне для метода пленочной флотации. Например, можно приготовить жидкость с поверхностным натяжением от 20 до 73 мН/м из водных растворов органических растворителей, таких как этанол, метанол, пропанол, трет-бутанол и ацетон. Что касается диаметра образца частиц, которые используются для измерения поверхностного натяжения, поскольку, с точки зрения принципа измерения, является предпочтительным измерение поверхностного натяжения при контактном угле, почти равном 0°, и поскольку контактный угол увеличивается с увеличением диаметра частиц образца, является предпочтительным использовать частицы настолько малого диаметра, насколько возможно. Однако, поскольку частицы склонны агрегировать в случае, когда диаметр частиц образца меньше, чем 53 мкм, является предпочтительным измельчать образец таким образом, чтобы диаметр частиц образца составлял от 53 до 100 мкм. Кроме того, поскольку метод пленочной флотации использует флотацию материала вследствие поверхностного натяжения, необходимо, чтобы измерение проводили в условиях, при которых сила тяжести материала пренебрежимо мала. Это связано с тем, что наблюдается увеличение контактного угла вследствие силы тяжести в случае большой плотности материала. Следовательно, является предпочтительным, чтобы измерялось поверхностное натяжение материала с плотностью, равной 2000 кг/м3 или меньшей, с тем, чтобы на контактный угол не оказывала влияние сила тяжести. Поскольку различные типы угля удовлетворяют этому условию, можно измерить поверхностное натяжение всех типов угля, таких как твердый коксующийся уголь, неспекающийся или слабоспекающийся уголь, и антрацит, вне зависимости от типов угля. Более того, также возможно тем же способом измерить поверхностное натяжение примесей, таких как деготь, нефтяной кокс, коксовая мелочь, пыль, отходы пластика и биомассы.

Один из примеров способов приготовления образов, используемых для метода пленочной флотации, является способ, в котором образец приготавливают измельчением угля в порошок с диаметром частиц 200 мкм или менее, нагреванием измельченного угля до температуры 500°C со скоростью нагревания 3°C/мин, охлаждением термически обработанного угля сжиженным азотом, измельчением охлажденного угля в порошок с диаметром 150 мкм или менее и сушкой порошка в потоке сухого инертного газа при температуре 120°C в течение 2 часов, и этот способ может быть применен. Предпочтительно, чтобы диаметр частиц измельченного термически обработанного угля составлял 250 мкм или менее, как указано в качестве диаметра измельченного угля в экспресс-анализе угля по JIS M 8812, чтобы сделать однородный образец из образца угля, неоднородного по мацералу угля или свойствам. Хотя скорость нагревания устанавливается равной 3°C/мин, поскольку скорость нагревания при производстве кокса в коксовой печи равна приблизительно 3°C/мин, является предпочтительным регулировать скорость нагревания в соответствии со скоростью нагревания, при которой кокс, поверхностное натяжение которого измеряют, нагревается в практическом способе производства. Можно использовать любой тип способа сушки, при котором влага, присутствующая на поверхности частиц образца, может быть удалена, и способ, при котором осуществляется сушка при пониженном давлении, также может быть использован взамен способа, при котором нагревание при температуре от 100°C до 200°C осуществляется в инертном газе, таком как азот или аргон.

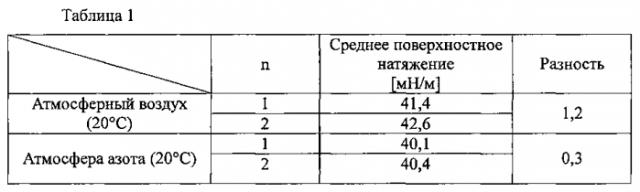

Причина, по которой охлаждение осуществляется в инертной атмосфере после нагревания частиц образца до температуры около 500°C, состоит в том, что таким образом намереваются уменьшить ошибку измерения поверхностного натяжения. Причина состоит в том, что поскольку температура угля высока сразу после осуществления нагревания, происходит изменение структуры вследствие частичного окисления поверхности угля, в случае осуществления охлаждения в атмосфере, содержащей кислород, что приводит к ошибке измерения поверхностного натяжения. Результаты измерения поверхностного натяжения с использованием этого способа при охлаждении в различных атмосферах, даны в Таблице 1. Как показано в Таблице 1, осуществляли охлаждение некоего нагретого угля, изменяя лишь атмосферу при охлаждении, и измерение проводилось дважды (n=1,2) для каждой атмосферы, и определяли среднее значение из двух измеренных величин. Использовали два типа атмосферы при охлаждении, где одна представляла собой атмосферный воздух (20°C), другая представляла собой атмосферу азота (20°C).

В Таблице 1 показано, что, тогда как разница между результатами двух измерений находилась в пределах 0,3 в случае, когда охлаждение осуществлялось в инертной атмосфере (20°C), разница между результатами двух измерений составила 1,2 в случае, когда охлаждение осуществлялось в атмосферном воздухе (20°C). Считая, что ошибка измерения в этом способе измерения (стандартное отклонение результатов измерения одного и того же образца) составляет 0,4, является предпочтительным осуществлять охлаждение в инертной атмосфере, такой как газообразный азот, чтобы также уменьшить разброс результатов измерения поверхностного натяжения. Хотя в качестве инертной атмосферы может быть использован такой благородный газ, как аргон, или газообразный азот, обычно используется газообразный азот.

Примеры показателей, характеризующих поверхностное натяжение одного сорта угля (одного угля) включают в себя среднее значение распределения поверхностного натяжения, стандартное отклонение поверхностного натяжения, поверхностное натяжение в максимуме распределения поверхностного натяжения, максимальное и минимальное значения распределения поверхностного натяжения, и функция распределения поверхностного натяжения. Среднее значение распределения поверхностного натяжения (обозначаемое как γ с верхней чертой) выражается, например, приведенным ниже уравнением (10).

Здесь γ: поверхностное натяжение, f(γ): частота распределения поверхностного натяжения. Стандартное отклонение распределения поверхностного натяжения (σγ) выражается, например, уравнением (11).

Поверхностное натяжение в максимуме распределения поверхностного натяжения и максимальное и минимальное значения распределения поверхностного натяжения показаны, соответственно позициями 5, 6 и 7 на фигуре 2. Примеры функций распределения поверхностного натяжения включают нормальное распределение, логарифмически нормальное распределение, распределение Фишера, распределение хи-квадрат, экспоненциальное распределение, гамма-распределение и бета-распределение, каждое из которых имеет форму распределения, похожую на распределение поверхностного натяжения.

Что касается времени измерения поверхностного натяжения, предпочтительно измерять поверхностное натяжение в течение 7 дней до того дня, когда готовят смесь углей для производства кокса, более предпочтительно - непосредственно перед производством кокса, если это возможно. Поскольку на поверхностное натяжение оказывает влияние молекулярная структура, измеренная величина поверхностного натяжения может меняться из-за условий хранения угля и эрозии угля. Следовательно, является предпочтительным, чтобы время между измерением и приготовлением было настолько коротким, насколько возможно. Кроме того, поскольку поверхностное натяжение того же типа угля может изменяться в связи с изменением качества или степенью смешения на угольной шахте, предпочтительно, чтобы поверхностное натяжение измерялось при каждой поставке угля.

Далее будет рассмотрен иллюстративный случай определения межфазного натяжения смеси углей с применением уравнения (4), с использованием в качестве показателя, характеризующего поверхностное натяжение, среднего значения распределения поверхностного натяжения, определенного из уравнения (10). Здесь предполагается, что есть два типа угля А и В, имеющие различные поверхностные натяжения. Как показано на фигуре 3, в случае, когда кокс производят путем равномерного смешения угля А 8 и угля В 9 в соотношении 1:1, считается, что существует граница раздела 10а между частицами угля А 8, граница раздела 10d между частицами угля В 9, и границы раздела 10b и 10c между частицами угля А 8 и угля В 9 в некоей плоскости 11 внутри кокса. В предположении, что эти границы раздела называются, соответственно граница раздела а-а, граница раздела b-b, и граница раздела a-b, необходимо, чтобы межфазное натяжение угля А и угля В было определено путем суммирования величин межфазных натяжений границы раздела a-a, границы раздела b-b и границы раздела a-b. Следовательно, межфазное натяжение смеси углей, состоящей из угля А и угля В определяется суммой произведений межфазных натяжений и вероятностей существования всех границ раздела. Именно эта формула вычисления выражена в представленном ниже уравнении (12).

где γAB: межфазное натяжение смеси углей, состоящей из угля А и угля В, paa: вероятность существования границы раздела a-a, pab: вероятность существования границы раздела a-b, pbb: вероятность существования границы раздела b-b, γaa: межфазное натяжение на границе раздела a-a, γab: межфазное натяжение на границе раздела a-b, γbb: межфазное натяжение на границе раздела b-b. Предполагается, что межфазное натяжение каждой из границ раздела определяется подстановкой средних величин распределений поверхностных натяжений угля А и угля В в уравнение (4). Считается, что вероятность существования каждой границы раздела меняется в зависимости от соотношений угля А и угля В. Следовательно, предполагается, что вероятность существования каждой границы раздела определяется из произведений относительных содержаний угля А и угля В в смеси. Подробности будут описаны ниже.

граница раздела a-a: вычисляют умножением относительного содержания угля А на относительное содержание угля А. Поскольку уголь А и уголь В смешивают в соотношении 1:1, относительные содержания угля А, и угля В в смеси составляют каждый по 50%. Следовательно, вероятность существования границы раздела составляет 25% из приведенного ниже уравнения (13)

граница раздела a-b: вычисляют умножением относительного содержания угля А на относительное содержание угля В. Предполагают, что граница раздела a-b и граница раздела b-a суть одно и то же. Вероятность существования границы раздела составляет 50% из приведенного ниже уравнения (14).

граница раздела b-b: вычисляют умножением относительного содержания угля В на относительное содержание угля В. Вероятность существования границы раздела составляет 25% из приведенного ниже уравнения (15)

Подводя итог описанному выше, формула для вычисления межфазного натяжения выражается приведенным ниже уравнением (16), которое получается подстановкой в уравнение (12) вместо вероятностей существования относительных содержаний.

где wa: относительное содержание угля А в смеси и wb: относительное содержание угля В в смеси.