Блок самовентилируемых резисторов для электрического общественного транспорта

Иллюстрации

Показать всеИзобретение относится к электротехнике, в частности к конструкции блока резисторов в электротранспорте. Блок самовентилируемых резисторов имеет установленные в виде рядов резистивные элементы в опорно-крепежной арматуре и токовыводы, соединенные с узлом электрических подключений. Резистивные элементы электрически и механически соединены между собой. Каждый из рядов резистивных элементов составлен из вертикально ориентированных воздухопрозрачных спиралей, навитых из круглой тугоплавкой формодержащей металлической проволоки диаметром 1,5-5 мм, с шагом спирали не менее 1,5 диаметров проволоки и диаметром навивки не более 12 диаметров проволоки. Спирали установлены между верхними и нижними токоведущими держателями и закреплены на них через свои крайние витки. Технический результат заключается в снижении рабочей температуры блока резисторов при снижении его габаритов и массы. 5 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к электротехнике, в частности к конструкции блока резисторов в электротранспорте, и может быть использовано для разработки изделий этого вида - как в городском электротранспорте, включая и метро, так и в пригородных электропоездах.

Блоки резисторов служат в качестве дополнительной нагрузки, включаемой в цепь тягового электродвигателя при его электродинамическом торможении, обеспечивая необходимое рассеивание избыточной энергии, возникающей при переходе электродвигателя из двигательного в генераторный режим.

Известны блоки резисторов, используемых в системах торможения электротранспорта:

- свидетельство RU на полезную модель №17658 «Модуль тормозных резисторов для электроподвижного состава»;

- свидетельство RU на полезную модель №22918 «Тормозной резистор для вагонов метрополитена»;

- патент RU на изобретение №2195034 «Модуль нагрузочных резисторов (варианты)».

В названных выше технических решениях резистивные элементы выполнены в виде трубчатых электронагревателей (ТЭНов).

Вариант конструкции с использованием ТЭНов с технической точки зрения удобен тем, что в них легко осуществить качественный кондуктивный теплоотвод от оболочки ТЭНа на его оребрение или на стандартный воздушный радиатор. А уже с этих элементов организовать качественный конвективный теплоотвод с помощью потока воздуха, обусловленного движением электрического транспортного средства.

Однако с технической точки зрения этот подход практически неприемлем по целому ряду причин.

Прежде всего, ТЭН - это очень инерционный элемент, в котором энергия в стационарном режиме работы (даже при интенсивном теплоотводе с его поверхности) постепенно накапливается в его внутренних областях. После отключения напряжения нагрева ТЭНа тепло с его поверхности нужно еще какое-то время снимать. Так на тепловентиляторах с нагревательными элементами на ТЭНах специально вводят время задержки выключения вентилятора после отключения напряжения нагрева. Если этого не делать, температура поверхности (оболочки) ТЭНа будет нарастать после его выключения. Это будет иметь место, поскольку аккумулированная в нем тепловая энергия будет выравниваться по объему ТЭНа (перераспределяться от внутренних элементов - нагревательной спирали и т.п. - к поверхности), а съем тепла с поверхности при остановке вентилятора уже прекратится.

В данном случае напряжение на ТЭНы будет подано в начале цикла торможения. После этого мощность, выделяемая в ТЭНе, будет нарастать. Она максимальна примерно в середине цикла торможения. В результате энергия в нем будет все это время накапливаться, а съем тепла с поверхности будет практически еще нулевым, поскольку тепло не успеет перераспределиться по объему и не поступит на поверхность (оболочку) ТЭНа.

К тому времени, когда тепло начнет поступать на оболочку, троллейбус или трамвай уже остановятся (время разогрева ТЭНа - 5÷0 минут, а время торможения - не более 20 секунд), охлаждающий резистивные элементы воздух уже не будет поступать в блок тормозных резисторов. Соответственно ТЭНы будут нагреваться дальше со всеми вытекающими отсюда проблемами по надежности, долговечности и тепловому режиму эксплуатации окружающих блок других элементов трамвая и троллейбуса.

Кроме того, максимальная теплорассеивающая способность воздушных ТЭНов не превышает, как правило, 3 кВт, а рассеиваемая в блоке тормозных резисторов в режиме торможения мощность достигает в пике нескольких сотен киловатт. Таким образом, блок тормозных резисторов должен будет строиться из не менее чем 100÷150 ТЭНов, каждый со своим радиатором (или по несколько штук в каждом радиаторе, но, разумеется, с отдельной установкой каждого ТЭНа).

В результате получится очень массивная и габаритная конструкция с огромной трудоемкостью изготовления и лишь ради того, чтобы создать устройство, неприемлемое с позиций надежности, долговечности и теплового режима эксплуатации окружающих блок других элементов трамвая и троллейбуса.

Известны также конструкции, в которых блок резисторов помещен в корпус, образующий канал с входом и выходом воздуха, и выполнен в виде навитой ленты высокого удельного сопротивления с токоотводами:

- В.К.Калинин «Электровозы и электропоезда», М: Транспорт, 1991;

- авторское свидетельство SU №1327195 «Мощный воздухоохлаждаемый резистор»,

- авторское свидетельство SU №1647665 «Блок резисторов»,

- патент RU на полезную модель №112492 «Блок резисторов с принудительным охлаждением»,

- патент RU на изобретение №2115966 «Резистивный блок».

Перечисленные выше в данном перечне конструкции имеют свои серьезные ограничения, связанные в основном с малой механической формоустойчивостью ленточной спирали. В рамках этой конструкции ленточную проволоку для пространственной локализации сопротивления навивают «на ребро», получая таким образом спираль с очень малым декрементом затухания в диапазоне возникающих в составе транспортного средства вибраций. Ранее такие устройства создавались в основном для башенных кранов. При механическом переносе этих композиций на подвижные средства электротранспорта ленточные спирали укрепляли на специальных массивных керамических изоляторах с выполненной на их поверхности спиральной канавкой. Эта канавка и удерживает спирали от длительного поддержания вынужденной вибрации и выхода в механический резонанс.

Однако сами изоляторы внесли в эту композицию целый ряд существенных недостатков.

Во-первых, эти изоляторы достаточно габаритны и массивны, что многократно увеличивает общий объем конструкции и массу блоков. Во-вторых, они существенно ухудшают теплоотвод от блоков по следующим причинам:

- высококачественный кондуктивный теплоотвод от спирали на керамические изоляторы практически невозможен в силу слабого теплового контакта между спиралью и изоляторами в такой конструкции;

- конвективный теплоотвод в такой конструкции также невозможен, поскольку сами изоляторы создают большое аэродинамическое сопротивление потоку охлаждающего (при движении транспортного средства) воздуха и, кроме того, большая часть диаметра витков ленточной спирали попадает в такой конструкции в аэродинамическую тень от изоляторов;

- тепло, накопившееся за счет механизмов теплоемкости в самих изоляторах (даже через слабые механизмы кондуктивной теплопередачи), с самих изоляторов в силу изложенных выше причин снимается достаточно медленно;

- в результате тепло не успевает полностью перейти в поток охлаждающего воздуха за время движения от начала торможения до полной остановки (конца электрического торможения).

Из практики известно, что блоки резисторов такой конструкции постоянно перегреваются - при торможении трамваев, троллейбусов, электропоездов температура их достигает 550÷600°С (до белого свечения). Кроме того, если использовать для изготовления этих массивных изоляторов высококачественную керамическую массу с высоким содержанием оксида алюминия, цена блоков силовых резисторов будет неприемлемо большой. Поэтому используют, как правило, низкокачественную керамическую массу с малым содержанием оксида алюминия. Такие изоляторы имеют низкую механическую прочность, растрескиваются и рассыпаются в процессе эксплуатации от возникающих при этом сильных термических ударов, а это уже создает электрическую и пожарную опасность для всего транспортного средства в целом.

Наиболее близким аналогом заявляемого блока является блок тормозных резисторов (см. прилагаемое фото на фиг. 5), изготовляемый заводом ЗАО «Тролза» (Завод производит троллейбусы с 1951 года, общий выпуск составил более 60 тысяч троллейбусов. Средний выпуск в год порядка 200-300 штук. Одна из моделей троллейбусов, выпускаемых ЗАО «Тролза» (Саратовская область, г. Энгельс, http://trolza.ru/) - "ЗиУ-682Г-016", является самой выпускаемой в мире. Троллейбусы этой марки разошлись по всему миру, став не только визитной карточкой предприятия, но и символом России как троллейбусной державы. За 2012 год произведено 314 троллейбусов. Часть продукции экспортировалась и экспортируется в самые разные страны. За 2013 год объем выпуска продукции составил порядка четырехсот штук) в г. Энгельсе, совместно с которым данный Заявитель (ООО «Этна») проводил исследования разнообразных конструкций силовых и тормозных блоков, и часть выводов нашла отражение при описании их недостатков и недоработок в данной заявке. Кроме того Заявителю была поручена разработка конструкции тормозного блока, свободного от выявленных недостатков.

Недостатки наиболее близкого аналога те же, что и у других конструкций блоков с резистивными элементами из навитой ленты высокого удельного сопротивления, описанных выше.

Задачей заявляемого изобретения является снижение рабочей температуры блока резисторов при снижении их габаритов и массы.

Сущность заявляемого изобретения заключается в том, что в блоке самовентилируемых резисторов для электрического общественного транспорта, имеющем установленные в виде рядов резистивные элементы в опорно-крепежной арматуре, электрически и механически соединенные между собой, и имеющем токовыводы, соединенные с узлом электрических подключений, каждый из рядов резистивных элементов составлен из вертикально ориентированных воздухопрозрачных спиралей, навитых из круглой тугоплавкой формодержащей металлической проволоки диаметром 1,5-5 мм, с шагом спирали не менее 1,5 диаметров проволоки, диаметром навивки не более 12 диаметров проволоки, причем спирали установлены между верхними и нижними токоведущими держателями и закреплены на них через свои крайние витки.

Кроме того заявляется блок с вышеназванными особенностями, имеющий кожух с противолежащими входным и выходным отверстиями, при этом по периметру отверстия, по крайней мере, входного, размещен концентратор охлаждающего воздушного потока с профилированно оформленными гранями, образующими обращенный вглубь рупорообразный канал для прохода воздуха.

Заявляется также блок с вышеназванными особенностями, в котором опорно-крепежная арматура включает два каркаса - внешний для кожуха и внутренний для держателей с резистивными элементами, при этом каждый из каркасов имеет стойки из толстостенного прочного металла и горизонтальные верхние и нижние рамообразные крепежные пластины.

Кроме того, внешний и внутренний каркасы одновременно разделены электрически и соединены механически керамическими изоляторами с развитой поверхностью, образующими дополнительный контур изоляции.

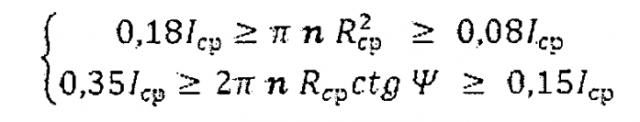

Заявляется также изобретение, в котором количество параллельных спиралей n, расположенных между каждой парой держателей - верхним и нижним, определяется из соотношений:

где Rcp [мм] - радиус проволоки спирали,

Iср[А] - средний рабочий ток, протекающий по спирали в процессе торможения,

Ctg Ψ - котангенс угла намотки спирали.

Кроме того в заявляемом блоке крайние витки спиралей закреплены на металлических держателях, установленных на внутреннем каркасе блока через изоляторы резьбовыми соединениями.

Технический результат заявляемого решения

Главным конструктивным отличием заявляемой конструкции является оригинальное выполнение резисторов в виде воздухопрозрачных спиральных конструкций, что осуществлено навивкой их из прочной формодержащей круглой фехралевой проволоки, установленных в блок в виде вертикально ориентированных спиралей, расположенных между нижними и верхними держателями и закрепленных на них (по типу положения каждой стоя) вдоль вертикальной стороны блока, а не так, как во всех описанных аналогах-конструкций - при ориентации сформированных спиралей в положении лежа вдоль горизонтальной стороны блока.

Из описанного в пункте «Сущность заявляемого решения» видна причинно-следственная связь новых конструктивных приемов и модификации узлов, которые дают значительный выигрыш в достижении поставленных задач - снижении рабочей температуры эксплуатации блока резисторов при снижении одновременно его массы и габаритов.

В отличие от используемых ранее конструкций предлагаемая конструкция на воздухопрозрачных спиральных элементах представляется гораздо более надежной в конструктивном и технологическом плане.

Кроме придания конструкции каждой из спиралей свойств воздухопрозрачности (без заполнения внутри стержневыми керамическими изоляторами) и значительного облегчения только за счет этого приема массы блока в целом необходимо учесть важное отличие держателей спиралей - они выполнены в виде токоведущих конструкций, являющихся звеньями общей электрической цепи, соединяющей все элементы-резисторы. Подобного ни в одном из аналогов, описанных в обзоре данной заявки, до этого не было известно.

Круглая толстая проволока гораздо жестче ленточной, декремент затухания механических колебаний навитой из нее спирали гораздо больше. За счет правильного выбора натяжения спирали удается полностью вывести механические резонансы за диапазон частот вибраций транспортного средства.

Прозрачные спирали практически не создают аэродинамического сопротивления потоку охлаждающего их воздуха; при этом все их витки и все элементы каждого витка охлаждаются этим потоком (в такой конструкции в аэродинамическую тень не попадает практически ни один из подвергающихся нагреву элементов). В результате удается на сотни градусов снизить температуру резисторов, довести температуру имеющегося в предлагаемой конструкции кожуха практически до температуры окружающей среды, обеспечить высокую надежность и долговечность конструкции. И, кроме того, за счет отсутствия в предлагаемой конструкции массивных габаритных керамических изоляторов для фиксации витков спирали удается значительно снизить габариты и массу блоков.

Еще один важный эффект удается получить за счет того, что в предлагаемой конструкции суммарная индуктивность примерно в 6 раз ниже, чем на блоке предшествующей конструкции. За счет этого в наиболее распространенных в настоящее время транспортных средствах с транзисторным управлением существенно расширяется диапазон тормозного усилия. Соответственно расширяется и диапазон скоростей, в котором работает электрическое торможение.

Итак, кратко технические преимущества заключаются:

- в повышении удельной мощности рассеяния за счет увеличения прозрачности конструкции, что позволило обеспечить значительное снижение габаритов и массы устройства;

- в устранении сильных локальных перегревов резисторов и корпуса блока, снижении рабочей температуры резисторов и корпуса блока (температура которого в этой конструкции практически не отличается от температуры окружающей среды). Следствием этого явилось значительное повышение надежности и долговечности блока и улучшение условий эксплуатации, увеличение срока службы близлежащих к нему элементов конструкций различных электрических транспортных средств;

- еще одним следствием облегчения температурного режима и увеличения устойчивости блока к механическим и термомеханическим воздействиям явилось значительное повышение его электрической и пожарной безопасности;

- к важным техническим преимуществам можно отнести также обеспечение более плавного электрического торможения в более широком диапазоне скоростей транспортного средства, что кроме комфорта водителя и пассажиров обеспечивает еще и снижение нагрузки на устройства механического торможения.

Оптимальный технический результат можно получить, учитывая необходимое количество спиралей, которое подобрано авторами данной конструкции.

Эксперименты, проведенные для систем, в которых центральные части неравенств были примерно равны среднему значению задаваемого неравенствами диапазона:

подтвердили, что рабочая температура спиралей во всех режимах торможения не превышала 260°С, в то время как в прототипе - блоке на ленточных спиралях с массивными керамическими изоляторами - она достигала 550÷600°С.

Основной смысл этих эмпирически полученных и отработанных соотношений - в ограничении снизу количества соединенных параллельно участков спиралей. Несложные расчеты показывают, что чем больше количество спиралей, тем больше (при данном суммарном токопроводящем их сечении) площадь поверхности теплосъема. Однако слишком большое количество спиралей из проволоки малого сечения существенно сложнее (и с конструкторской, и с технологической точки зрения) установить, чем малое количество спиралей из проволоки большого сечения. Поэтому количество соединенных параллельно спиралей нужно увеличивать только до выполнения соотношений. При этом и плотность тока по спирали будет не выше допустимой нормы, и тепловой поток будет сниматься с достаточно большой поверхности. А соответственно будет достигаться приемлемый тепловой режим входящих в состав блока резистивных элементов.

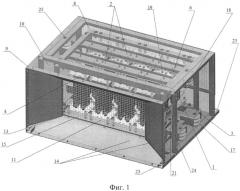

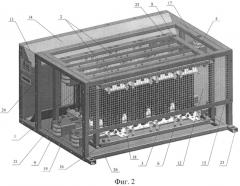

Заявляемое устройство поясняется с помощью Фиг.1-4, на которых представлены:

фиг. 1 - вид спереди заявляемого устройства;

фиг. 2 - вид сзади заявляемого устройства;

фиг. 3 - вид сзади одной из модификаций заявляемого устройства с вынесенным за кожух узлом электрических подключений;

фиг. 4 - группа параллельно соединенных спиралей.

На всех фигурах позициями 1-27 обозначены:

1 - резистивный элемент;

2 - ряды резистивных элементов;

3 - нижний держатель;

4 - верхний держатель;

5 - проволока спирали;

6 - изолятор внутреннего (первого) контура изоляции;

7 - крайние витки спиралей;

8 - внутренний каркас;

9 - внешний каркас;

10 - кожух;

11 - входное отверстие;

12 - выходное отверстие;

13 - концентратор воздушного потока;

14 - грани концентратора;

15 - защитная сетка;

16 - рамообразная крепежная пластина;

17- изолятор внешнего (второго) контура изоляции с развитой поверхностью;

18 - токовыводы;

19 - резьбовое соединение спиралей с держателями;

20 - вставка для усиления каркаса;

21 - П-образная скоба;

22 - маломощный резистор;

23 - опора;

24 - стойка внешнего каркаса;

25 - технологическое отверстие;

26 - болт заземления;

27 - узел электрических подключений.

Блок самовентилируемых резисторов для электрического общественного транспорта содержит резистивные элементы 1 в виде воздухопрозрачных спиралей. Резистивные элементы 1 расположены рядами 2 в опорно-крепежной арматуре и закреплены с торцевых сторон на токопроводящих держателях - верхнем 3 и нижнем 4, выполненных в виде горизонтальных пластин, установленных горизонтальными рядами внутри блока. Воздухопрозрачные спирали резистивных элементов 1 выполнены из круглой высокоомной проволоки 5 диаметром d 3,0 мм, свернутой в спираль. Диаметр D навивки спирали 30 мм, шаг h спирали 6,2 мм. Подходящими свойствами обладает, например, проволока марки суперфехраль GSSY. Использование такого типа резистивных элементов 1 позволяет получить ряд преимуществ по сравнению с другими конструкциями-аналогами: безынерционность, прозрачность для воздушного потока, уменьшенные массогабаритные размеры. Сопротивление, мощность и размер резистивного элемента 1 определяются параметрами цепи (током и напряжением), в которую устанавливают резистивные элементы 1, а конструкция диктуется необходимостью осуществления максимального теплоотвода с поверхности резистивного элемента 1. Крайние витки спиралей 7 закреплены на держателях 3, 4 через изоляторы 6. Электрическая изоляция держателей 3, 4 резистивных элементов 1 от каркаса 8 (назовем его внутренним) обеспечивается размещением между держателями 3, 4 и данным каркасом 8 керамических изоляторов 6.

Кожух 10 имеет прямоугольные отверстия - входное 11 и противолежащее ему выходное 12.

Для формирования сжатого воздушного потока, направленного на резистивные элементы 1, в конструкции устройства предусмотрен концентратор 13 воздушного потока. Он образован, например, четырьмя профилировано оформленными гранями 14, образующими обращенный вглубь устройства рупорообразный канал для прохода воздуха. Концентратор 13 воздушного потока размещен по периметру отверстия, по крайней мере, входного 11. Возможен вариант устройства с двумя концентраторами 13 воздушного потока, обращенными друг к другу со стороны входного 11 и выходного 12 отверстий.

Входное 11 и выходное 12 отверстия устройства закрыты защитными сетками 15 для предотвращения попадания внутрь устройства посторонних предметов, птиц, в частности. Сетки 15 имеют ячейки размером не менее 10×10 мм.

Установка одного каркаса 8 внутри второго расположенного ближе к стенкам кожуха 10, как правило, в форме прямоугольного параллелепипеда и поэтому являющегося внешним каркасом 9 осуществляется при помощи скоб 21 П-образной формы на керамических изоляторах 17 с развитой поверхностью, обеспечивая, таким образом, второй контур электрической изоляции. Каждый из каркасов 8, 9 имеет стойки 24 из толстостенного прочного металла и протяженные горизонтальные верхние и нижние рамообразные крепежные пластины 16, объединяющие в своем составе группы спиралей на держателях 3, 4.

Благодаря облегченным тепловым режимам предлагаемой конструкции, отсутствию в ней значительных термомеханических нагрузок, приводящих к ослаблению резьбовых соединений 19 (фиг. 4), данное устройство получилось не обслуживаемым (не требующим систематических осмотров и обслуживания), что очень важно для эксплуатации. Это серьезное преимущество заявляемого решения перед блоками резисторов предшествующих конструкций, которые приходилось осматривать и обслуживать практически перед каждым выходом троллейбусов, трамваев и т.п. на линию. Причем не только осматривать, но и систематически подтягивать потерявшие прочную фиксацию от сильных термоударов резьбовые соединения 19.

Для увеличения механической прочности устройства возможно усиление его каркаса 8 треугольными вставками 20 по углам и ребрами жесткости на сторонах внешнего 9 и внутреннего 8 каркасов.

В конструкции устройства, применяемого при пуске двигателя, используются маломощные резисторы 22. Они также, как и спиралеобразные резистивные элементы 1, являющиеся самовентилируемыми, охлаждаются естественным образом.

Для закрепления устройства на крыше электротранспортного средства внешний каркас 9 имеет опоры 23 с соответствующими технологическими отверстиями 25 под штатное место крепления на крыше транспортного средства. На внешней стороне кожуха 10 имеется болт заземления 26.

Заявляемый блок содержит токовыводы 18 на узел электрических подключений 27, выполненные в виде контактных пластин, соединенных электрически и механически с держателями 3, 4. В качестве варианта исполнения узел электрических подключений 27 может быть выполнен в виде короба с закрепленными гермовводами (см. фиг. 3).

Блок самовентилируемых резисторов для электрического общественного транспорта работает следующим образом.

Блок подключают к цепи двигателя. Во время электродинамического торможения, когда тяговый электродвигатель переходит в режим генерации, контакты двигателя отключаются от контактной сети и замыкаются на токовыводы 18 блока. При этом кинетическая энергия двигателя и транспортного средства преобразуется сначала в электрическую энергию, а затем в тепло, выделяемое резистивными элементами 1 блока, которое определяется как сопротивление двигателя, умноженное на квадрат значения силы тока в цепи каждого двигателя в режиме генерации.

Охлаждение резистивных элементов 1 осуществляется потоком воздуха, направленным вдоль движения транспортного средства, поступающим на спиральные элементы посредством концентратора 13 воздушного потока, собирающего воздух с площади, существенно большей площади сечения области с резисторами, что позволяет увеличить скорость и плотность воздуха в зоне теплосъема.

Тормозная сила при электрическом торможении растет с увеличением силы тока в цепи двигателя и тем больше, чем больше отрицательное ускорение торможения.

Окончательная остановка транспортного средства осуществляется с помощью рабочей (механической) тормозной системы.

Пример

Опытным путем было установлено, что применение резистивных элементов 1 из проволоки 5 диаметром d менее 1,5 мм увеличивает поверхность теплосъема при заданном токопроводящем сечении, что хорошо с позиций теплосъема с поверхности спиралей. Однако это реализуется при установке слишком большого их количества в каждой группе параллельно соединенных спиралей, что совершенно неприемлемо, поскольку очень усложняет конструкцию держателей и технологию установки спиралей.

И, наоборот, установка вместо группы параллельных спиралей одной спирали диаметром более 5 мм гораздо удобнее с конструкторской и технологической точки зрения, однако при этом площадь поверхности теплосъема будет слишком мала, и спирали будут перегреваться.

Поэтому количество соединенных параллельно спиралей нужно варьировать только в рамках выполнения приведенных выше соотношений (а соответственно, осуществлять и выбор характеризующих их геометрических размеров). При этом и тепловой поток будет сниматься с достаточно большой поверхности, а соответственно, будет достигаться приемлемый тепловой режим входящих в состав блока резистивных элементов. И конструктивно-технологические параметры данной конструкции будут близки к оптимальным.

В результате значительного количества апробаций сделан вывод, что диаметр D навивки должен быть строго определен, поэтому он выбран равным именно не более 12 диаметров d проволоки из соображений увеличения механической жесткости резистивных элементов 1 и минимизации амплитуды их механических колебаний при воздействии внешних вибраций. Проведенные эксперименты подтвердили данный вывод и позволили сделать данное ограничение D≤12d для всех конструкций блоков.

В настоящее время проходит испытания и апробацию заявляемый блок под специальным названием БТР-1 ТРСУ (блок тормозных резисторов). Он обладает активным сопротивлением 1,86 Ом, индуктивностью 31 мкГн. Температура поверхности резистивных элементов 1 при максимальном токе (в режиме экстремального торможения достигающем 415 А) и расходе воздуха 210 м3/мин (при движении троллейбуса со скоростью 50 км/час) равнялась 257°С. Изоляция блока выполнена на напряжение 3,25 кВ.

В процессе проведения тягово-энергетических испытаний троллейбуса с опытным образцом заявляемого блока тормозных резисторов водители отмечали, что предлагаемая конструкция обеспечивает лучшее качество электрического торможения, более быструю реакцию машины, чем блоки используемой ранее конструкции. За 6 месяцев опытной эксплуатации (без обслуживания) пилотной партии блоков (40 штук) ни одного отказа не зарегистрировано. Не наблюдалось также свечения резисторов и перегрева близлежащих элементов, что было неизбежно при использовании предшествующих конструкций блока (в частности, постоянно выходила из строя из-за перегревов теплоизоляция крыши троллейбуса).

1. Блок самовентилируемых резисторов для электрического общественного транспорта, имеющий установленные в виде рядов резистивные элементы в опорно-крепежной арматуре, электрически и механически соединенные между собой, и имеющий токовыводы, соединенные с узлом электрических подключений, отличающийся тем, что каждый из рядов резистивных элементов составлен из вертикально ориентированных воздухопрозрачных спиралей, навитых из круглой тугоплавкой формодержащей металлической проволоки диаметром 1,5-5 мм, с шагом спирали не менее 1,5 диаметров проволоки и диаметром навивки не более 12 диаметров проволоки, причем спирали установлены между верхними и нижними токоведущими держателями и закреплены на них через свои крайние витки.

2. Блок по п. 1, отличающийся тем, что он имеет кожух с противолежащими входным и выходным отверстиями, при этом по периметру отверстия, по крайней мере, входного, размещен концентратор охлаждающего воздушного потока с профилированно оформленными гранями, образующими обращенный вглубь рупорообразный канал для прохода воздуха.

3. Блок по п. 2, отличающийся тем, что опорно-крепежная арматура включает два каркаса - внешний для кожуха и внутренний для держателей с резистивными элементами, при этом каждый из каркасов имеет стойки из толстостенного прочного металла и горизонтальные верхние и нижние рамообразные крепежные пластины.

4. Блок по п. 3, отличающийся тем, что внешний и внутренний каркасы одновременно разделены электрически и соединены механически керамическими изоляторами с развитой поверхностью, образующими дополнительный - второй контур изоляции.

5. Блок по п. 1, отличающийся тем, что количество параллельных спиралей n, расположенных между каждой парой держателей - верхним и нижним, определяется из соотношений: где Rcp [мм] - радиус проволоки спирали,Icp [А] - средний рабочий ток, протекающий по спирали в процессе торможения,ctg Ψ - котангенс угла намотки спирали.

6. Блок по п. 1, отличающийся тем, что крайние витки спиралей закреплены на металлических держателях, установленных на внутреннем каркасе блока через изоляторы резьбовыми соединениями.