Способ и горелка для рассредоточенного горения

Иллюстрации

Показать всеИзобретение относится к области энергетики. Способ осуществления рассредоточенного горения включает следующие этапы: инжектируют топливо в печь вдоль оси инжектирования топлива из топливной форсунки, расположенной в узле горелки; инжектируют окислитель в печь из форсунки первичного окислителя, при этом топливная форсунка и форсунка первичного окислителя расположены концентрично относительно друг друга; сжигают топливо и первичный окислитель в печи; уменьшают количество окислителя, инжектируемого из форсунки первичного окислителя; инжектируют первую и вторую струи окислителя в печь из первой и второй динамических фурм, расположенных с противоположных сторон топливной форсунки в узле горелки; инжектируют первую и вторую струи рабочего тела под углами к первой и второй струям окислителя соответственно, так что первая и вторая струи вторичного окислителя направляются под углом от оси инжектирования топлива. Изобретение позволяет снизить NOx достичь рассредоточенного горения при использовании разных видов топлив с помощью простой и компактной горелки. 2 н. и 18 з.п. ф-лы, 1 табл., 17 ил.

Реферат

Уровень техники

Кислородное сжигание топлив является известной стратегией для повышения использования тепла (термического кпд) в промышленных печах по сравнению со сжиганием, при котором основным окислителем является воздух. Кислородно-топливные горелки имеют более высокие температуры пламени, что улучшает теплопередачу излучением от пламени к загрузке. Однако более высокие температуры пламени в определенных обстоятельствах могут иметь негативные последствия, особенно для печей с более низкими температурами печей, таких как плавления вторичного алюминия. Благодаря высокой температуре пламени предрасположенность к образованию NOx повышается. Следовательно, если N2 поступает в зону сгорания, либо с топливом, либо из-за присоса воздуха в печь, образование NOx может значительно интенсифицироваться. Пламя с более высокой температурой также может вызывать появление пережогов в печи или оказывать негативное влияние на качество продукта. В некоторых случаях, подобных плавлению алюминия, высокая температура пламени также может повышать скорость окисления металла, тем самым приводя к потерям металла.

Для преодоления вышеупомянутых нежелательных последствий, в качестве стратегии осуществления кислородного сжигания при более низких, но очень постоянных температурах, разработан способ рассредоточенного горения. Основной идеей такой стратегии, также называемой разбавленным сжиганием, сжиганием в мягких условиях или беспламенным сжиганием (в определенных обстоятельствах, когда пламя подолгу остается невидимым), является разбавление реагентов печными газами (преимущественно смесью H2O и CO2) перед сжиганием для того, чтобы достичь более низкой температуры и более равномерного распределения температуры в печи. Чтобы поддерживать беспламенный режим, температуру разбавленных смесей следует поддерживать выше температуры самовоспламенения. В отличие от сложного взаимовлияния между массопереносом и химической реакцией, наблюдаемого при традиционных способах сжигания, сильно разбавленные реагенты делают сжигание кинетически лимитированным процессом путем увеличения периода времени, необходимого для реакции горения. Такой медленный процесс горения проявляется в виде весьма рассредоточенных зон реакции, где максимальная температура становится низкой, благодаря чему резко снижается образование NOx.

Для рассредоточенного горения предложено много горелок.

В публикации WO 2004/029511 описано использование эжектирующего эффекта, создаваемого кислородными форсунками горелки, чтобы обеспечивать внутреннюю рециркуляцию печных газов. Инжектирование топлива по потоку позволяет кислороду смешиваться с печными газами до достижения топлива. В публикации WO 2004/029511 предусматривается наличие 6 труб подачи кислорода, размещенных по кругу вокруг системы для инжектирования топлива. Подача кислорода из труб подачи кислорода предпочтительно происходит со сверхзвуковыми скоростями.

Как и в случае горелки, описанной в публикации WO 2004/029511, в патенте США № 6007326 описано сжигание с низкими концентрациями как топлива, так и кислорода в печи. Разбавление реагентов обеспечивают с помощью пространственно разнесенных инжекций этих реагентов с высокими скоростями. Топливо и окислитель можно предварительно нагревать до любой температуры выше температуры окружающей среды.

В опубликованной заявке на патент США 20070254251 описана горелка, предназначенная для режима беспламенного сжигания. Она предусматривает несколько инжекций топлива и окислителя, играющих разные роли. Возможный центральный стабилизатор пламени окружен многочисленными форсунками для инжекции форсунками для инжектирования топлива и газообразного окислителя в печь или зону сгорания. В качестве окислителя можно применять воздух или кислород.

Некоторые горелки для рассредоточенного горения, использующие кислород, должны быть основаны на высокой скорости инжекций реагентов. Инжекции на высокой скорости обычно требуют высоких давлений кислорода и природного газа для работы. Из-за такого недостатка существует необходимость в достижении рассредоточенного горения с помощью горелки, работающей при относительно более низких давлениях.

Независимо от давления подачи окислителя, рассредоточенного горения обычно достигают путем раздельного инжектирования топлива и окислителя в печь. Струи одного или обоих реагентов инжектируют в печь так, чтобы способствовать вовлечению печных газов в струи, например, путем применения высоких градиентов скорости, завихряющихся потоков или неудобообтекаемых тел. С целью достижения достаточного разбавления одного или обоих реагентов перед взаимодействием/смешиванием двух потоков реагентов друг с другом определяют расстояние между струями. Например, в патенте США № 5961312 описана конструкция горелки, в которой расстояние L между струями топлива и воздушными струями задается уравнением (L/Da)×[(Va/V0)5]>10, где Da - диаметр воздушной форсунки, Va - скорость воздуха, V0 - единичная скорость воздуха (1 м/с). Аналогично, в патенте США № 6007326 указано, что для достижения условий разбавленного сжигания с низким образованием NOx между струями топлива и окислителя требуется расстояние по меньшей мере 15,2 см (6 дюймов), а предпочтительно - 61 см (24 дюйма). Эти требования к расстоянию между струями часто могут сделать горелки недопустимо большими и громоздкими.

Иногда также применяется ненулевой угол инжектирования между форсунками реагентов, чтобы задержать смешивание реагентов до тех пор, пока они не будут разбавлены печными газами. Например, в патенте США № 5772421 описана конструкция горелки, в которой топливо и окислитель выпускаются так, что они сначала расходятся друг от друга в разные стороны, а в итоге смешиваются внутри печи. Однако смешивание расходящихся струй зависит от геометрии печи, работы горелки и местонахождения горелки внутри печи. В результате такие горелки зачастую эффективны только в определенных конкретных печах и в конкретных условиях эксплуатации.

Еще одной стратегией достижения рассредоточенного горения является распределение одного из реагентов в печи путем применения многочисленных форсунок. Другой реагент обычно подается в виде высокоскоростной струи или в виде струи с высокой степенью закручивания, чтобы увлекать за собой печные газы. Например, в патенте США № 6773256 описана горелка, в которой небольшое количество топлива подается в поток окислителя, чтобы обеспечить обедненное топливом пламя. Остальное топливо подается с помощью многочисленных топливных форсунок на фиксированных расстояниях от пламени. Конструкции топливных форсунок могут обеспечивать инжектирование топлива под разными углами к пламени, в зависимости от требуемого ступенчатого изменения подачи. Результатом такой стратегии проектирования может стать относительно большая, сложная горелка, которая может быть относительно дорогой в изготовлении и трудно управляемой.

Из-за вышеописанных недостатков существует необходимость в достижении рассредоточенного горения с помощью простой, компактной горелки.

Даже если не считать компактность горелки важным фактором и оптимизировать горелку для конкретной конфигурации печи и для конкретных условий эксплуатации, как только интервал между инжекциями топлива и окислителя задан, изменить такой интервал в традиционных горелках с фиксированными инжекциями топлива и окислителя невозможно. Возможность такого изменения становится важной, если необходимо разработать конструкцию единой горелки, способную обеспечить сжигание газообразных, жидких и твердых топлив. Причина состоит в том, что разные топлива имеют разные оптимальные условия инжектирования. Это различие между оптимальными условиями инжектирования существует даже между разными типами одного общего класса топлив, такого как пылевидный уголь.

Из-за вышеописанных недостатков существует необходимость в достижении рассредоточенного горения при разных типах топлив с помощью единого устройства горелки.

Одним из важных условий достижения весьма многоступенчатого сгорания является высокая температура печи. Чтобы поддерживать полное сгорание внутри камеры сгорания при многоступенчатом сгорании, печь надо предварительно разогреть до температуры выше 800°С. Большинство многоступенчатых горелок требуют использования горелки для предварительного нагрева, чтобы обеспечить требуемую температуру печи перед ступенчатым изменением подачи. Например, в публикации WO 2006/031163 описана горелка, которую можно эксплуатировать как в огневом режиме, так и в режиме ступенчатого сгорания. Сначала, когда печь холодная, топливо и окислитель инжектируют из коаксиального отверстия (труба в трубе), чтобы получить стабильное пламя. Как только температура печи достигает температуры самовоспламенения топлива, топливо и окислитель инжектируют из отверстий, которые пространственно отделены друг от друга, чтобы получить рассредоточенное горение внутри печи. Проблема почти со всеми устройствами ступенчатых горелок заключается в их зачастую недостаточной работоспособности при мощностях горелок, отличающихся от номинальной расчетной мощности. Обычно такие горелки очень хорошо работают в условиях номинальной мощности, однако эффективность сгорания и характеристики выбросов часто значительно ухудшаются, когда мгновенная мощность горелки меняется от номинальной до некоторой другой мощности. Такое изменение мощности горелки является широко распространенным сценарием для большинства промышленных печей.

Из-за вышеописанного недостатка существует необходимость в горелке, которая может достичь удовлетворительного рассредоточенного горения при различных мощностях горелки.

Раскрытие изобретения

Предложен способ осуществления рассредоточенного горения, включающий следующие этапы. Инжектируют топливо в печь вдоль оси инжектирования топлива из топливной форсунки, расположенной в узле горелки. Инжектируют окислитель в печь из форсунки первичного окислителя, при этом топливная форсунка и форсунка первичного окислителя расположены концентрично относительно друг друга. Сжигают топливо и первичный окислитель в печи. Уменьшают количество окислителя, инжектируемого из форсунки первичного окислителя. Инжектируют первую и вторую струи окислителя в печь из первой и второй динамических фурм, расположенных с противоположных сторон топливной форсунки в узле горелки. Первую и вторую струи рабочего тела (рабочей текучей среды) инжектируют под углами к первой и второй струям окислителя соответственно, так что первая и вторая струи вторичного окислителя направляются под углом от оси инжектирования топлива.

Также предложена горелка для осуществления рассредоточенного горения, содержащая: узел горелки, имеющий первую поверхность, выполненную обращенной от пространства камеры сгорания, и вторую поверхность, выполненную обращенной к пространству камеры сгорания; форсунку топлива/окислителя, продолжающуюся от первой поверхности ко второй поверхности, при этом форсунка топлива/окислителя содержит внутреннюю трубку, расположенную концентрично внутри наружной трубки, причем форсунка топлива/окислителя выполнена с возможностью инжектирования топлива и первичного окислителя в печь вдоль оси инжектирования топлива; и первую и вторую динамические фурмы, расположенные на одинаковом расстоянии от форсунки топлива/окислителя и продолжающиеся от первой поверхности до второй поверхности. Каждая первая динамическая фурма содержит: корпус с впускным концом, смежным первой поверхности, и выпускным концом, обращенным ко второй поверхности, при этом через корпус от первой поверхности узла горелки к выпускному концу корпуса продолжаются канал инжектирования вторичного окислителя и канал инжектирования рабочего тела, причем канал инжектирования рабочего тела расположен сбоку канала инжектирования вторичного окислителя в стороне от форсунки топлива/окислителя; и крышку, расположенную поверх выпускного конца корпуса, причем крышка содержит сопрягаемый конец, выполненный с возможностью сопряжения с выпускным концом корпуса, и выпускной конец, смежный второй поверхности, при этом крышка дополнительно имеет отверстие в выпускном конце крышки, которое имеет размер, соответствующий внутреннему диаметру наружной трубки, и выполнено с возможностью обеспечения испускания струи вторичного окислителя из канала инжектирования вторичного окислителя и наружу из отверстия выпускного конца. Крышка выполнена с возможностью обеспечения сообщения по текучей среде между каналом инжектирования рабочего тела и выпускным концом крышки и столкновения струи рабочего тела со струей вторичного окислителя из канала инжектирования вторичного окислителя для направления струи вторичного окислителя под углом от оси инжектирования топлива.

Также предложена система горелки для осуществления рассредоточенного горения, содержащая вышеописанную горелку, источник топлива в сообщении по текучей среде с форсункой топлива/окислителя и источник окислителя в сообщении по текучей среде с форсункой топлива/окислителя и динамические фурмы.

Способ, горелка и/или система горелки могут предусматривать один или более из следующих аспектов:

топливо является газообразным;

топливо представляет собой распыленную жидкость;

топливо представляет собой измельченные в порошок твердые вещества;

топливо представляет собой пылевидный уголь;

пылевидный уголь приводится в псевдоожиженное состояние и инжектируется с помощью воздуха или рециркулированного топочного газа в качестве газа-носителя;

количества топлива и окислителя, инжектируемых в печь, увеличиваются по мере увеличения количеств рабочего тела, инжектируемых в виде первой и второй струй рабочего тела, благодаря чему уменьшается степень, до которой первая и вторая струи вторичного окислителя направляются под углом от оси инжектирования топлива;

дополнительная порция вторичного окислителя инжектируется из первой и второй фурм низкоскоростного окислителя, расположенных выше и ниже топливной форсунки соответственно, причем дополнительная порция вторичного окислителя инжектируется с меньшей скоростью, чем из первой и второй динамических фурм;

сжигание топлива и окислителя дает невидимое пламя;

топливо и первую и вторую струи вторичного окислителя инжектируют параллельно друг другу перед тем, как начинается инжектирование рабочего тела;

перед тем, как начинается инжектирование рабочего тела, первую и вторую струи вторичного окислителя инжектируют от оси инжектирования топлива под углом к ней;

после того, как начинается инжектирование рабочего тела, первую и вторую струи вторичного окислителя инжектируют от оси инжектирования топлива под большим углом;

каждая из крышек дополнительно содержит полость в сообщении по текучей среде между соответствующим каналом подачи рабочего тела и концевым отверстием крышки, а каналы подачи рабочего тела, каналы подачи вторичного окислителя, полости и концевые отверстия сконфигурированы и выполнены так, что струя рабочего тела сталкивается со струей вторичного окислителя перед выходом вторичного окислителя из концевого отверстия;

каждая из крышек дополнительно содержит отверстие, продолжающееся между соответствующим каналом подачи рабочего тела и выпускным концом крышки, а каналы инжектирования рабочего тела, каналы инжектирования вторичного окислителя, отверстия и концевые отверстия сконфигурированы и выполнены так, что струя рабочего тела сталкивается со струей вторичного окислителя после выхода вторичного окислителя из концевого отверстия;

каждый из каналов инжектирования вторичного окислителя продолжается вдоль оси, образуя угол с осью инжектирования топлива;

каждый из каналов инжектирования вторичного окислителя продолжается вдоль оси, параллельной оси инжектирования топлива;

окислитель представляет собой чистый в промышленном отношении кислород.

Краткое описание чертежей

Для дополнительного понимания сущности и задач настоящего изобретения нужно обратиться к нижеследующему подробному описанию, приводимому во взаимосвязи с прилагаемыми чертежами, на которых сходные элементы обозначены одинаковыми или аналогичными ссылочными позициями, и при этом:

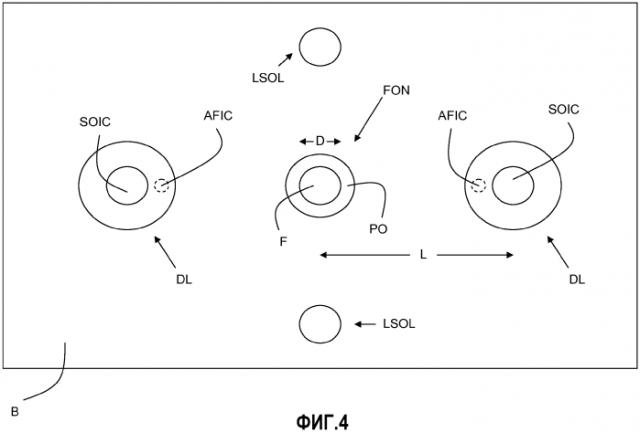

на фиг.1A схематично показан первый этап первого варианта осуществления способа согласно изобретению, на котором из узла горелки инжектируют только первичные топливо и окислитель;

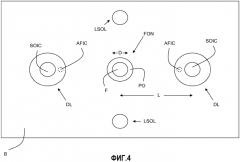

на фиг.1B схематично показан второй этап первого варианта осуществления способа согласно изобретению, на котором начинают инжектирование вторичного окислителя;

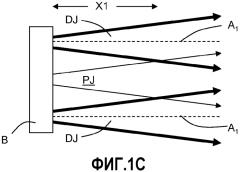

на фиг.1C схематично показан третий этап первого варианта осуществления способа согласно изобретению, на котором достигают требуемой степени ступенчатого изменения подачи вторичного окислителя;

на фиг.1D схематично показан четвертый этап первого варианта осуществления способа согласно изобретению, на котором вторичный окислитель направляют под углом от оси инжектирования топлива посредством рабочих струй;

на фиг.2A схематично показан первый этап второго варианта осуществления способа согласно изобретению, на котором из узла горелки инжектируют только первичные топливо и окислитель;

на фиг.2B схематично показан второй этап второго варианта осуществления способа согласно изобретению, на котором начинают инжектирование вторичного окислителя;

на фиг.2C схематично показан третий этап второго варианта осуществления способа согласно изобретению, на котором достигают требуемой степени ступенчатого изменения подачи вторичного окислителя;

на фиг.2D схематично показан четвертый этап второго варианта осуществления способа согласно изобретению, на котором направляют под углом вторичный окислитель от оси инжектирования топлива посредством рабочих струй;

на фиг.3 представлен вид спереди, схематично иллюстрирующий скрытые части первого варианта осуществления горелки согласно изобретению, который не включает в себя фурмы для низкоскоростного инжектирования кислорода;

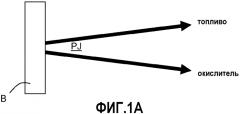

на фиг.4 представлен вид спереди, схематично иллюстрирующий скрытые части второго варианта осуществления горелки согласно изобретению, включающий в себя пару фурм для низкоскоростного инжектирования кислорода, расположенных выше и ниже плоскости, в которой расположены форсунки первичного топлива/окислителя и вторичного окислителя;

на фиг.5A представлено схематичное изометрическое изображение первого варианта осуществления динамических фурм, иллюстрирующее их скрытые части;

на фиг.5B представлен вид в разрезе динамической фурмы согласно фиг.5A, сделанном вдоль линии B-B;

на фиг.5C представлен вид в разрезе динамической фурмы согласно фиг.5A, сделанном вдоль линии C-C;

на фиг.5D представлен вид в разрезе динамической фурмы согласно фиг.5A, сделанном вдоль линии D-D;

на фиг.5E схематично показана вертикальная проекция продольного среза динамической фурмы, рассмотренной на фиг.5A;

на фиг.6A представлено схематическое изометрическое изображение второго варианта осуществления динамической фурмы, иллюстрирующее ее скрытые части;

на фиг.6B схематично показана вертикальная проекция продольного среза динамической фурмы согласно фиг.6A.

Описание предпочтительных вариантов осуществления изобретения

Предложена простая, компактная горелка для рассредоточенного горения, которая способна обеспечить широкое распространение окислителя в печи посредством придания определенного направления струям вторичного окислителя, которое достигается путем применения динамических фурм. В динамических фурмах вместо динамических механических частей используются дополнительные порции окислителя, чтобы изменять направления инжектируемых струй вторичного окислителя относительно струи топлива. Поэтому окислитель распространяется в объеме, намного большем, чем достигаемый с помощью форсунок вторичного окислителя, имеющих фиксированную ось инжектирования. Благодаря распространению окислителя в намного большем объеме горелку можно эксплуатировать в режиме рассредоточенного горения, который характеризуется более явно выраженным постоянством температуры в печи, а также более низким максимумом температуры. Режим рассредоточенного горения также можно улучшить путем уменьшения потока первичного окислителя до нулевого или почти нулевого потока и одновременного инжектирования соответствующего количества окислителя из форсунок для низкоскоростного инжектирования окислителя, расположенных выше и ниже топливной форсунки и форсунки окислителя.

Одно из преимуществ, обеспечиваемых горелкой согласно изобретению, состоит в возможности ее адаптации для инжектирования широкой номенклатуры топлив. С помощью горелки можно инжектировать либо твердое топливо в виде частиц, либо жидкое или газообразное топливо. Твердое топливо в виде частиц обычно представляет собой пылевидный уголь, который приводится в псевдоожиженное состояние и переносится воздухом или рециркулированным печным/топочным газом в качестве газа-носителя согласно хорошо известным в данной области методам. Газ-носитель обычно имеет содержание кислорода около 5 об.% при минимальной мощности горелки. Жидкое топливо обычно представляет собой топочное масло, которое инжектируется со скоростью, достаточной для распыления его в виде струи. Способы инжектирования распыленного топочного масла хорошо известны специалистам в данной области. Газообразное топливо обычно представляет собой природный газ.

Другим преимуществом, которое обеспечивает горелка, является ее компактный размер. Традиционные горелки для многоступенчатого или рассредоточенного горения требуют широких интервалов между инжекциями топлива и вторичного окислителя для того, чтобы достичь большего вовлечения печных газов и замедления смешивания окислителя и топлива перед их полным сгоранием. Таким образом, узлы традиционных горелок могут быть относительно большими. Несмотря на то, что горелка согласно изобретению по-прежнему обеспечивает больше вовлечение печных газов и замедленное смешивание топлива и окислителя, она делает за счет относительно сближенных струй вторичного окислителя и направления их под углом от струи топлива.

Еще одно преимущество, обеспечиваемое горелкой, состоит в возможности адаптировать ее к различным геометриям печей. Геометрия печи и мощность горелки могут иметь влияние на степень вовлечения печного газа в направляемую под углом струю вторичного окислителя. Другими словами, если струя направляется под углом слишком сильно, а стенка печи располагается достаточно близко к струе, полнота, до которой печной газ мог бы увлекаться струей, может быть ограничена. Если геометрия печи не ограничивает направляемую под углом струю таким образом, то в общем случае большей становится степень, до которой струя направляется под углом, более значительным становится ее разбавление печными газами, общая температура печи становится более низкой, а постоянство температуры в печи становится более явным.

Еще одно преимущество, обеспечиваемое горелкой, заключается в ее способности достигать желательного смешивания топлива и окислителя в относительно широком диапазоне мощностей горелки. Рассмотрим случай горелки для рассредоточенного горения с разделенными в пространстве местами инжекций реагентов, где углы инжектирования реагентов зафиксированы относительно друг друга. Такие конструкции горелки обусловлены необходимостью рассредоточенного горения при обычной мощности горелки. Когда мощность такой традиционной горелки уменьшается по сравнению с ее оптимизированной мощностью, инжекции реагентов при относительно меньшем давлении в направлениях вдоль фиксированных углов (или параллельных друг другу) продемонстрируют тенденцию к интенсификации смешивания реагентов с печными газами перед смешиванием друг с другом, тем самым приводя к нестабильному пламени. С другой стороны, когда мощность такой традиционной горелки повышается по сравнению с оптимизированной мощностью, при инжекциях под относительно более высоким давлением в направлениях вдоль фиксированных углов (или параллельных друг другу) реагенты будут, как правило, смешиваться с печными газами менее интенсивно, чем друг с другом, тем самым приводя к образованию пережогов в пламени и печи. Это особенно важно в случае твердого топлива в виде частиц типа пылевидного угля, когда полное выгорание может не происходить до того, как частично сгоревшие частицы угля ударяются о противоположную стенку печи. Для решения таких проблем можно поддерживать оптимальное смешивание топлива и окислителя и оптимальное вовлечение печных газов (в струю) по мере того, как меняется мощность горелки, просто путем изменения степени, до которой струи вторичного окислителя направляются под углом от струи топлива. На практике, чрезмерного вовлечения печного газа и нестабильности пламени при относительно низких мощностях горелок можно избежать путем уменьшения степени, до которой струя вторичного окислителя направляется под углом от струи топлива. Возникновения пережогов или бомбардировки стенки печи частицами угля до полного выгорания при относительно высоких мощностях горелки также можно избежать путем уменьшения степени, до которой струя вторичного окислителя направляется под углом от струи топлива. В связи с тем, что окислитель и топливо смешиваются быстрее, более полного сгорания можно достичь без чрезмерного попадания продуктов сгорания на противоположную стенку печи.

Несмотря на то, что горелка может применяться в широком спектре процессов, ее эксплуатация особенно выгодна в процессах горения, включающих в себя фазу плавления с последующей фазой очистки (рафинирования), таких как при плавлении и очистке загрузок твердых веществ типа стекла и металла.

Во время первой фазы (фаза нагревания) работы горелки согласно изобретению топливо и первичный окислитель инжектируют через форсунку топлива/окислителя типа «труба в трубе» в виде струи одного реагента, окутанной другим реагентом, в камеру сгорания (такую как в промышленной печи), где они сжигаются. Несмотря на то, что такая окутанная струя может включать в себя центральную струю первичного окислителя, окутанную топливом, в более типичном случае она представляет собой центральную струю топлива, окутанную первичным окислителем. Во время фазы нагревания, несмотря на то, что вторичный окислитель может вдуваться из динамических фурм с противоположных сторон форсунки топлива/окислителя, обычно этого не происходит.

Фазу нагревания можно осуществлять до тех пор, пока не достигнута температура самовоспламенения топлива и окислителя. Для газообразных топлив, таких как природный газ, она обычно составляет более 700°C или более 800°C.

Первая и вторая динамические фурмы, размещенные с противоположных сторон форсунки топлива/окислителя на одинаковом расстоянии от нее, подают вторичный окислитель. Для того чтобы, в конечном счете, достичь рассредоточенного горения, уменьшая инжектирование первичного окислителя из форсунки топлива/окислителя, инжектирование вторичного окислителя инициируют во время перехода от фазы нагревания ко второй фазе работы (фазе рассредоточенного горения). Если требуется постоянный общий расход окислителя в печи, увеличение инжектирования вторичного окислителя будет соответствовать уменьшению инжектирования первичного окислителя. По мере продолжения такого перехода от фазы нагревания к фазе рассредоточенного горения количество вторичного окислителя дополнительно увеличивается, а количество первичного окислителя дополнительно уменьшается. Это продолжается, пока (из динамических фурм) инжектируется требуемая порция окислителя (то есть порция, требуемая при ступенчатом изменении подачи) в виде вторичного окислителя, соотносимая с количеством первичного окислителя (из форсунки топлива/окислителя).

Во время перехода от первой ко второй фазе открывается клапан, чтобы обеспечить поток рабочего тела через каналы инжектирования рабочего тела, каждый из которых расположен по соседству с каналами инжектирования вторичного окислителя со стороны напротив форсунки топлива/окислителя. Поток рабочего тела сталкивается с потоком вторичного окислителя под углом. Благодаря взаимосвязи углов между потоками рабочего тела и вторичного окислителя струи вторичного окислителя направляются под углом от струи топлива по сравнению с начальными осями, вдоль которых струи вторичного окислителя инжектировались перед началом инжектирования рабочего тела.

При необходимости, в некоторый момент между началом и концом перехода от первой ко второй фазе расход первичного окислителя можно уменьшить до нуля, а соответствующее количество суммарного окислителя можно инжектировать из пары фурм для низкоскоростного инжектирования окислителя, одна из которых расположена выше форсунки топлива/окислителя, а другая расположена ниже форсунки топлива/окислителя. Если выбран такой вариант, скорость динамических струй вторичного окислителя обычно составляет более 60 м/с, в то время как скорость низкоскоростного инжектирования вторичного окислителя ниже, чем скорость струй вторичного окислителя, хотя обычно составляет, по меньшей мере, 5 м/с. Было обнаружено, что низкоскоростное инжектирование окислителя вместо первичного окислителя позволяет достичь беспламенного сжигания, при котором пламя визуально не наблюдается.

По окончании перехода от фазы нагревания к фазе рассредоточенного горения достигается требуемая степень направления под углом струй вторичного окислителя, достигается требуемая степень ступенчатого изменения подачи струй между первичным и вторичным окислителем и осуществляется - при необходимости - низкоскоростное инжектирование окислителя. Такие условия можно сохранять на протяжении фазы рассредоточенного горения. Во время фазы рассредоточенного горения обычно 90-95% общего количества окислителя инжектируется в виде вторичного окислителя, в то время как в виде первичного окислителя инжектируется только 10-5%. Если потребуется, степень ступенчатого изменения подачи можно эмпирически изменять, пока пламя больше не будет видимым пламенем и не будет достигнуто беспламенное сжигание. В зависимости от требуемой степени рассредоточенного горения, возможны также более низкие степени ступенчатого изменения подачи. Кроме того, более низкие степени ступенчатого изменения подачи могут быть желательны, если из-за ограничений, связанных с геометрией печи, необходимо относительно укороченное пламя.

Расход рабочего тела обычно составляет 1-20% от общего потока окислителя из динамической фурмы. Скорость рабочего тела обычно составляет 100 м/с или менее при номинальной мощности горелки, в то время как скорости топлива и первичного окислителя обычно составляют 100-200 м/с и 75-150 м/с, соответственно при номинальной мощности горелки.

Несмотря на то, что окислитель может представлять собой воздух, чистый в промышленном отношении кислород или воздух, обогащенный кислородом, обычно он представляет собой чистый в промышленном отношении кислород со степенью чистоты, по меньшей мере, 90% (по объему). Первичный окислитель обычно составляет 75-100% от общего расхода окислителя в горелке во время первой фазы, но только 0-10% от общего расхода окислителя в горелке при температуре выше температуры самовоспламенения (обычно 0-10% от общего расхода окислителя при температуре выше 850°С) во время второй фазы. С другой стороны, вторичный окислитель обычно имеет скорость 75-200 м/с при номинальной мощности горелки, а его расход составляет 0-25% от общего расхода окислителя в горелке во время первой фазы, но составляет не менее 90-100% при температурах камеры сгорания выше температуры самовоспламенения (обычно - 90-100% от общего расхода окислителя при температуре выше 850°С) во время второй фазы.

Рабочее тело может представлять собой дополнительную порцию окислителя, воздуха или инертного газа, такого как аргон, или рециркулированного топочного газа.

Несмотря на то, что динамические фурмы могут быть отделены от форсунки топлива/окислителя любым необходимым расстоянием, которое по-прежнему позволяет получать стабильное пламя, обычно центр каждой динамической фурмы отделен от центра форсунки топлива/окислителя расстоянием, которое примерно в шесть раз больше внутреннего диаметра внутренней трубы форсунки топлива/окислителя. Такое расстояние обычно дает достаточную степень смешивания между вторичным окислителем и печными газами.

Поскольку струи являются сильно турбулентными, можно считать, что скорость распространения струи не является функцией числа Re Рейнольдса. Следовательно, диаметр струи можно записать в виде уравнения (I):

(r1/2)/(x)=0,08468 (I)

где x - ось струи, а r1/2 - радиус струи, при котором аксиальная скорость уменьшилась наполовину от ее значения на оси. Применяя приведенное выше уравнение, можно рассчитать расстояние, пройдя которое две струи встречаются. При таком расчете различие в плотности между струей и окружающим газом не учитывается. Тем не менее такой расчет может быть уместным в качестве первого приближения. Когда турбулентная струя продолжается расстояние x, формула, представляющая отношение массового расхода струи и увлеченного массового расхода, может быть записана в виде уравнения (II):

Mx/Mo=0,32(ρ1/ρo)0,5x/do, где

Mo: массовый расход струи,

Mx: интегрированный массовый расход увлечения (струей) до x,

do: диаметр струи,

ρ1: плотность окружающей среды и

ρo: плотность струи.

Если для x в уравнении (II) используется значение 72 мм, значение Mx/Mo составляет 4,72. Такое значение представляет собой наименьшую величину разбавления, которое должна иметь струя. Для того чтобы получить подобное разбавление для большей мощности горелки, струя должна пройти большее расстояние. Для мощности горелки 2 МВт струя должна пройти 650 мм. Расчет дает расстояние между форсункой топлива/окислителя и дополнительной фурмой, равное 87 мм. Это может привести к нежелательно большому размеру горелки. Для того чтобы уменьшить размер такой нежелательно большой горелки, динамические фурмы можно ориентировать под небольшим углом (таким, как 15 градусов) от оси инжектирования топлива. Такое направление под углом уменьшает расстояние между форсункой топлива/окислителя и динамическими фурмами, только до 45 мм, т.е. уменьшение составляет почти 50%. Таким образом, не увеличивая расстояние между форсункой топлива/окислителя и динамическими фурмами можно поддерживать минимальное расстояние (например, 650 мм) там, где два реагента агента встречаются. Специалист в данной области согласится, что приведенные выше соображения можно применять для достижения требуемого расстояния, на котором встречаются струи, при заданной мощности горелки.

Первый вариант осуществления способа согласно изобретению проиллюстрирован на фиг.1A-D. Как наилучшим образом показано на фиг.1A, во время первой фазы (например, нагревания) процесса сжигания первичная струя PJ, представляющая собой окутанную окислителем струю топлива, инжектируется из узла B горелки. В первичной струе PJ инжектируется все количество окислителя. Как наилучшим образом показано на фиг.1B, во время перехода от первой фазы (например, нагревания) ко второй фазе (например, рассредоточенному горению) начинается ступенчатое изменение подачи между первичной и вторичной порциями благодаря началу инжектирования вторичного окислителя в виде динамических струй DJ вдоль начальных осей A1 инжектирования. Более темные линии первичной струи PJ обозначают относительно большую долю суммарного окислителя по сравнению с относительно меньшей долей суммарного окислителя, инжектируемого в виде динамических струй DJ, обозначенных соответственно более светлыми линиями. Как наилучши