Коллектор теплоносителя парогенератора с u-образными трубами горизонтального теплообменного пучка и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к электроэнергетике и может быть использовано в горизонтальных парогенераторах атомных электростанций (АЭС) с водо-водяным энергетическим реактором (ВВЭР). Заявлен коллектор теплоносителя первого контура парогенератора с U-образными трубами горизонтального теплообменного пучка, выполненный в виде сварного толстостенного сосуда, имеющего перфорированную среднюю цилиндрическую часть, выполненную с возможностью установки и закрепления в ней пучка U-образных теплообменных труб, которые сформированы в пакеты и разделены в пучке вертикальными межтрубными коридорами, нижнюю цилиндрическую часть, выполненную с возможностью сварного соединения с патрубком корпуса парогенератора, и верхнюю цилиндрическую часть с коническим переходом к фланцевому соединению люка с крышкой. Наружный диаметр Dкол коллектора первого контура в средней части выбран из заданного соотношения шага между теплообменными трубами, ширины коридора теплообменного пучка, наружного диаметра теплообменных труб, количества труб в горизонтальном ряду, минимального радиуса изгиба труб в теплообменном пучке. При этом отверстия для закрепления теплообменных труб размещены на средней цилиндрической части коллектора в шахматной компоновке. Технический результат изобретения заключается в обеспечении прочности перемычек стенки коллектора между отверстиями для закрепления теплообменных труб и герметичности соединения теплообменных труб с коллектором при том, что наружная поверхность перфорированной части коллектора наиболее эффективно используется для заведения труб в него. 2 н. и 12 з.п. ф-лы, 8 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к электроэнергетике и может быть использовано в горизонтальных парогенераторах атомных электростанций (АЭС) с водо-водяным энергетическим реактором (ВВЭР).

УРОВЕНЬ ТЕХНИКИ

Парогенератор является важнейшим элементом первого контура реакторной установки. В свою очередь, соединение коллектора теплоносителя первого контура с пучком теплообменных труб является наиболее сложным в изготовлении узлом парогенератора. К данному узлу предъявляются особенно высокие требования по обеспечению межконтурной плотности. То есть в конструкции узла соединения коллектора теплоносителя должна быть исключена возможность повреждения теплопередающих и иных элементов, разуплотнение которых приводит к попаданию радиоактивной воды первого контура в пароводяной теплоноситель второго контура, циркулирующий через турбину, конденсаторы, подогреватели и т.п. элементы конструкции реакторной установки АЭС с возможностью выхода радиоактивных элементов в окружающую среду.

Коллектор теплоносителя первого контура, используемый в горизонтальных парогенераторах, обычно, представляет собою толстостенный цилиндрический сосуд, диаметр и толщина которого изменяются по длине указанного сосуда. В центральной цилиндрической части коллектора выполнены сквозные отверстия, которые служат для закрепления в них концов теплообменных труб. Нижняя цилиндрическая часть коллектора выполнена с возможностью сварного соединения с патрубком корпуса парогенератора, а верхняя цилиндрическая часть коллектора имеет разъем (люк) для доступа внутрь и выполнена с коническим переходом к фланцевому соединению люка с крышкой.

Основные проблемы, которые могут возникать при эксплуатации парогенератора, связаны с проблемами обеспечения конструкционной целостности фланцевых разъемов и конструкционной целостности коллекторов теплоносителя первого контура.

Наиболее трудоемкой и технологически сложной операцией при изготовлении парогенератора является соединение пучка теплообменных труб с коллекторами теплоносителя первого контура, требующей сверления на ограниченной площади боковой стенки коллектора множества близко расположенных глубоких сквозных отверстий с последующей герметичной заделкой в них теплообменных труб. Наличие множества близко расположенных глубоких сквозных отверстий ослабляет прочность коллектора, что при заданной толщине боковой стенки накладывает ограничение на количество теплообменных труб, которые можно разместить в парогенераторе, а в случае увеличения количества теплообменных труб потребуется и значительное увеличение толщины боковых стенок коллектора.

Указанные проблемы по-разному решаются в уровне техники.

Так, вариант решения задачи по обеспечению конструкционной целостности фланцевых разъемов раскрыт, в частности, в описании авторского свидетельства СССР №1267847, опубликованного 10.01.1996, МПК: F22B 1/02, в котором описан узел парогенератора, содержащий коллектор греющего теплоносителя первого контура с фланцевым разъемом, размещенным в горловине корпуса парогенератора с образованием кольцевого зазора. В зазоре установлен ограничитель аварийного перетока греющего теплоносителя первого контура, отделяющий верхнюю полость горловины от остальной части корпуса, выполненный в виде уплотнительного кольца, имеющего в поперечном сечении вид сужающегося вниз клина.

Другой вариант уплотняющего устройства, применяемого в узлах уплотнений реакторных установок АЭС, раскрыт в патенте РФ №84491 на полезную модель, МПК F16J 15/12, опубликованном 10.07.2009. Уплотнительная прокладка состоит из двух составных ограничительных колец Г-образного профиля и расположенного между ними уплотнительного элемента из спрессованной фольги из терморасширенного графита. Применение в узлах уплотнения реакторной установки прокладок из терморасширенного графита позволяет снизить вероятность течи теплоносителя первого контура реакторной установки при использовании их для уплотнения как цилиндрических, так и торцевых поверхностей узла уплотнения.

Технология обработки глубоких сквозных отверстий в коллекторах парогенераторов, трубных досках и других деталях оборудования атомных станций и нефтехимических производств описана в патенте РФ №2514359, опубликованном 27.04.2014, МПК В23В 35/00. Способ включает предварительное сверление отверстия сверлильным инструментом, состоящим из головки и стебля. При этом осуществляют подачу смазочно-охлаждающей жидкости (СОЖ) под давлением не менее 4 МПа в зазор между обрабатываемой поверхностью и сверлильным инструментом и отвод стружки потоком СОЖ по внутренним каналам головки и стебля. Чистовую обработку осуществляют разверткой, которую устанавливают на тот же стебель, причем отвод стружки происходит через просверленное отверстие вперед по направлению движения подачи развертки. Вывод развертки из отверстия совмещают с выглаживанием поверхности отверстия, при этом развертку вращают с числом оборотов, которое до 4 раз превышает обороты при развертывании, а скорость вывода развертки на 5%-7% превышает величину рабочей подачи. Использованием данного способа обеспечивается удаление поверхностного слоя с остаточными напряжениями растяжения, уменьшается шероховатость поверхности отверстия, повышается эксплуатационная надежность соединения теплообменного оборудования.

Другое изобретение, раскрытое в патенте РФ №2524461, опубликованном 27.07.2014, МПК B21D 39/06, решает задачу закрепления теплообменных труб в коллекторах парогенераторов трубообразной формы. В соответствии с указанным изобретением предварительно осуществляют раздачу концов труб на внутренней поверхности коллектора, сварку труб, гидравлическую раздачу в пределах толщины коллектора, раздачу переднего конца в зоне, прилегающей к внутренней поверхности, и механическую развальцовку в зоне, прилегающей к наружной поверхности коллектора. Причем раздачу переднего конца труб производят механическим вальцеванием 3-х роликовыми вальцовками с ограничением крутящего момента на вале привода. После этого выполняют гидравлическую раздачу за один или за два перехода. При этом перепад диаметров между зонами механического вальцевания и участком, на котором осуществляют гидравлическую раздачу, выдерживают не более 0,75÷1% от наружного диаметра теплообменной трубы. При использовании изобретения повышается надежность и долговечность полученного соединения. Описанный способ является весьма трудоемким, относится только к одной операции закрепления теплообменных труб в коллекторе, не охватывает всю технологию изготовления и сборки коллектора теплоносителя первого контура для горизонтального парогенератора АЭС с ВВЭР.

Наиболее близким аналогом предложенного технического решения является полезная модель, охраняемая патентом RU30928, опубликованным 10.07.2003, МПК: F22B 1/02. Полезная модель относится к технологии изготовления парогенератора, содержащего корпус и теплообменный узел, включающий входной и выходной коллекторы теплоносителя первого контура с присоединенным к ним пучком горизонтальных теплообменных труб. Причем горизонтальные теплообменные трубы установлены с относительным шагом по горизонтали и по вертикали, соответственно равным (l,44-l,55)d и (l,35-l,40)d, где d - диаметр трубы. Указанный диапазон выбора шагов для установки теплообменных труб охватывает, в том числе, и плотные компоновки труб теплообменного пучка, однако вопрос размещения теплообменных труб в коллекторе теплоносителя в случае применения указанной плотной компоновки теплообменного пучка остался нерешенным. То есть, в случае применения плотной компоновки теплообменных труб с шагом величиной 1,44·d по горизонтали и 1,35·d по вертикали в соответствии с данной полезной моделью, не гарантированы условия прочности перфорированной части коллектора теплоносителя и технологичности заведения теплообменных труб в коллектор при формировании пакетов теплообменного пучка.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является создание узла горизонтального парогенератора, включающего в себя коллектор теплоносителя первого контура с пучком U-образных теплообменных труб при обеспечении условий сохранения прочности коллектора, герметичности и технологичности крепления в коллекторе теплообменных труб при повышении наполненности парогенератора теплообменными трубами.

Технический результат изобретения заключается в обеспечении прочности перемычек стенки коллектора между отверстиями для закрепления теплообменных труб и герметичности соединения теплообменных труб с коллектором при том, что наружная поверхность перфорированной части коллектора наиболее эффективно используется для заведения труб в него.

Для решения поставленной задачи заявлен коллектор теплоносителя первого контура парогенератора с U-образными трубами горизонтального теплообменного пучка, выполненный в виде сварного толстостенного сосуда, имеющего перфорированную среднюю цилиндрическую часть, выполненную с возможностью установки и закрепления в ней пучка U-образных теплообменных труб, которые сформированы в пакеты и разделены вертикальными межтрубными коридорами, нижнюю цилиндрическую часть, выполненную с возможностью сварного соединения с патрубком корпуса парогенератора, и верхнюю цилиндрическую часть с коническим переходом к фланцевому соединению люка с крышкой, отличающийся тем, что наружный диаметр Dкол коллектора первого контура в средней части выбран из соотношения:

где: Sг - шаг между теплообменными трубами в горизонтальном ряду теплообменного пучка, мм;

В2 - ширина коридора теплообменного пучка, расположенного напротив коллектора теплоносителя, мм;

d - наружный диаметр теплообменных труб, мм;

n1 и n2 - количество труб в горизонтальном ряду меньшего и большего пакета теплообменных труб, соответственно, мм;

Rг - минимальный радиус изгиба труб в теплообменном пучке, мм, при этом отверстия для закрепления теплообменных труб размещены на средней цилиндрической части коллектора в шахматной компоновке, а расстояние между кромками соседних отверстий по горизонтали на внутренней поверхности коллектора составляет не менее 5,5 мм.

Расстояние между кромками отверстий на внутренней поверхности корпуса коллектора теплоносителя не менее 5,5 мм создает возможность сварки торца теплообменной трубы по всей окружности со стенкой коллектора, что обеспечивает герметичность их соединения.

Теплообменные трубы, закрепленные в отверстиях на боковой стенке коллектора, выполнены в виде бесшовных цельнотянутых труб из аустенитной нержавеющей стали.

В теплообменном пучке теплообменные трубы сформированы в пакеты с вертикальными межтрубными коридорами шириной 100-250 мм.

Теплообменный пучок заполнен теплообменными трубами равномерно снизу доверху с зазорами между соседними трубами по вертикали, не превышающими вертикальный шаг труб в пучке.

Отверстия, выполненные в средней цилиндрической части корпуса коллектора, заполняют площадь его наружной поверхности снизу доверху и формируют зону сверления. На развертке коллектора по наружному диаметру указанная зона сверления ограничена снизу ломаной линией в виде симметричного клина. При этом клин имеет усеченную вершину с горизонтальным участком. Величина горизонтального участка составляет величину не менее 3(d+6) мм. Наличие и величина горизонтального участка выбраны из условия обеспечения надежности парогенератора за счет снижения остаточных напряжений в коллекторе. Формирование зоны сверления в виде остроконечного клина могло бы послужить концентратором напряжений, т.е. способствовать зарождению трещины в корпусе коллектора, поэтому упомянутая остроконечная конфигурация зоны сверления в конструкции заявленного коллектора не применяется.

Фланцевое соединение люка с крышкой снабжено уплотнительной прокладкой из расширенного графита, в частности, из терморасширенного графита, выполненной в виде кольца из прессованной графитовой фольги, армированной лентой из нержавеющей стали. Уплотнение фланцевого разъема прокладками из терморасширенного графита позволяет снизить усилия затяга на фланцевом соединении и улучшить напряженное состояние коллектора теплоносителя.

Другим объектом заявленного изобретения является способ изготовления коллектора теплоносителя первого контура парогенератора с U-образными трубами горизонтального теплообменного пучка, включающий предварительное изготовление двух поковок сложной формы и U-образных теплообменных труб, сборку и сварку поковок, сверление в средней цилиндрической части коллектора сквозных отверстий, сборку теплообменного пучка из U-образных теплообменных труб, которые сформированы в пакеты и разделены в пучке вертикальными межтрубными коридорами, закрепление в отверстиях коллектора первого контура каждой теплообменной трубы роликовой вальцовкой и сваркой с внутренней стороны коллектора, отличающийся тем, что наружный диаметр Dкол коллектора первого контура в средней части выбран из соотношения:

где: Sг - шаг между теплообменными трубами в горизонтальном ряду теплообменного пучка, мм;

В2 - ширина коридора теплообменного пучка, расположенного напротив коллектора теплоносителя, мм;

d - наружный диаметр теплообменных труб, мм;

n1 и n2 - количество труб в горизонтальном ряду меньшего и большего пакета теплообменных труб, соответственно, мм;

Rг - минимальный радиус изгиба труб в теплообменном пучке, мм, при этом отверстия для закрепления теплообменных труб размещают на средней цилиндрической части коллектора в шахматной компоновке, а расстояние между кромками соседних отверстий по горизонтали на внутренней поверхности коллектора выбирают не менее 5,5 мм.

В соответствии с заявленным способом теплообменные трубы закрепляют в отверстиях на средней цилиндрической части коллектора путем кольцевой сварки конца каждой трубы с внутренней поверхностью коллектора, после чего по толщине стенки коллектора проводят гидравлическую раздачу теплообменной трубы с механической довальцовкой у наружной поверхности коллектора до полного устранения зазора между корпусом коллектора и заделанной в него теплообменной трубой.

Теплообменный пучок заполняют теплообменными трубами равномерно снизу вверх с зазорами между соседними трубами по вертикали, не превышающими вертикальный шаг труб в пучке, а при установке коллектора теплоносителя первого контура в корпус парогенератора высота его зоны сверления не выходит за пределы размещения верхнего ряда труб теплообменного пучка в парогенераторе.

При сборке коллектора теплоносителя с пучком теплообменных труб для заведения их в отверстия, просверленные в средней части коллектора, радиусы изгиба-теплообменных труб выполняют размером не менее 60 мм, предпочтительно, не менее 100 мм. Увеличение радиуса изгиба позволяет ввести в каждую теплообменную трубу электромагнитный зонд для токовихревого контроля целостности трубы. Обеспечение возможности 100% объема токовихревого контроля целостности теплообменных труб улучшает эксплуатационные характеристики парогенератора, его надежность и долговечность.

Условия обеспечения показателей прочности коллектора теплоносителя дополнительно требуют, чтобы при сверлении отверстий в средней цилиндрической части коллектора площадь наружной поверхности зоны сверления превышала площадь отверстий не менее чем на 20%.

Заявленное изобретение позволяет выбрать наружный диаметра коллектора теплоносителя в диапазоне, в котором достигается технический результат. Нижнее значение полученного диапазона диаметра коллектора еще позволяет обеспечить технологичность крепления труб в коллекторе в части кольцевой приварки концов труб к коллектору с внутренней стороны корпуса коллектора и обеспечить его прочность. Верхнее значение диапазона диаметра коллектора позволяет обеспечить технологичность сборки парогенератора, а именно гарантирует возможность заведения всех труб теплообменного пучка в отверстия коллектора теплоносителя.

ПЕРЕЧЕНЬ ФИГУР И ЧЕРТЕЖЕЙ

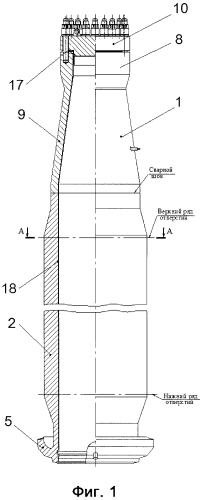

На фигуре 1 показан в разрезе корпус коллектора теплоносителя первого контура.

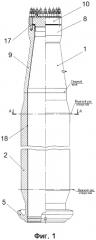

На фигуре 2 показано поперечное сечение зоны сверления корпуса коллектора теплоносителя первого контура в средней цилиндрической части коллектора.

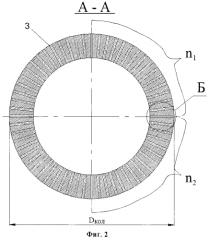

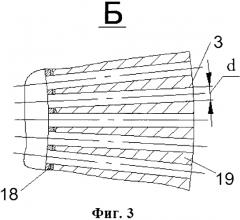

На фигуре 3 показан фрагмент поперечного сечения зоны сверления корпуса коллектора теплоносителя первого контура.

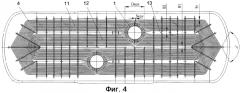

На фигуре 4 показано сечение узла парогенератора, включающего два коллектора теплоносителя первого контура с закрепленными в них U-образными теплообменными трубами, которые сформированы в пакеты и разделены вертикальными межтрубными коридорами.

На фигуре 5 показан фрагмент сечения коллектора теплоносителя с заделанными в него теплообменными трубами.

На фигуре 6 показана развертка корпуса коллектора теплоносителя первого контура по диаметру.

На фигуре 7 показан в поперечном разрезе корпус горизонтального парогенератора.

На фигуре 8 показана заделка теплообменной трубы в отверстии в боковой стенке коллектора.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Как показано на фиг. 1 коллектор 1 теплоносителя первого контура горизонтального парогенератора имеет корпус, который представляет собой сварной толстостенный сосуд. В центральной цилиндрической части 2 коллектора выполнены глубокие отверстия 3, показанные в сечении на фигурах 2 и 3, которые служат для закрепления в них концов теплообменных труб 4, как показано на фиг. 4, 5 и 8. Нижняя цилиндрическая часть 5 коллектора выполнена, как показано на фиг. 7, с возможностью сварного соединения с патрубком 6 корпуса 7 парогенератора, а верхняя часть 8 коллектора имеет фланцевый разъем для доступа внутрь. Она выполнена с коническим переходом 9 к фланцевому соединению люка с крышкой 10.

Коллектор 1 теплоносителя имеет перфорированную множеством отверстий 3 среднюю цилиндрическую часть 2, выполненную с возможностью установки и закрепления в указанных отверстиях 3 пучка U-образных теплообменных труб 4, которые сформированы в пакеты 11 и 12 и разделены вертикальными межтрубными коридорами 13. Отверстия 3 размещены на средней цилиндрической части 2 коллектора в шахматной компоновке.

Отверстия 3, выполненные в средней цилиндрической части 2 корпуса коллектора 1, заполняют площадь его наружной поверхности снизу доверху. Границы расположения верхнего и нижнего ряда отверстий 3 показаны горизонтальными штрихпунктирными линиями на фиг. 1. На фигуре 5, где показана на развертке коллектора 1 по наружному диаметру, указана зона сверления 14, которая ограничена снизу ломаной линией 15 в виде симметричного клина. При этом клин, ограничивающий зону сверления снизу, имеет усеченную вершину 16 с горизонтальным участком. Величина горизонтального участка составляет величину не менее 3·(d+6) мм. Наличие и величина горизонтального участка служит для устранения концентратора напряжений в данной области корпуса коллектора, повышает прочность и надежность корпуса коллектора.

Фланцевое соединение люка с крышкой снабжено кольцевой уплотнительной прокладкой 17 из терморасширенного графита.

Способ изготовления узла парогенератора, включающего коллектор 1 теплоносителя первого контура с U-образными трубами 4 горизонтального теплообменного пучка, предусматривает предварительное изготовление двух поковок сложной формы. Первая более массивная поковка служит для формирования нижней 5 и средней 2 цилиндрической части корпуса коллектора 1. Из второй поковки формируют верхнюю коническую часть 8 коллектора 1 с фланцем. Затем осуществляют сборку и сварку поковок. На внутреннюю поверхность корпуса коллектора наносят двухслойную антикоррозионную наплавку 18. Кроме того, изготавливают заданное количество U-образных теплообменных труб. Осуществляют сверление по известной технологии отверстий 3 в средней цилиндрической части 2 коллектора 1, сборку теплообменного пучка из U-образных теплообменных труб 4, которые формируют в пакеты 11 и 12, разделенные вертикальными межтрубными коридорами 13. Каждую теплообменную трубу 4 заводят в соответствующее ей отверстие 3 в корпусе коллектора 1. Закрепляют трубы 4 в отверстиях коллектора первого контура роликовой вальцовкой с последующей круговой обваркой (кольцевой сваркой) конца трубы 4 с внутренней стороной коллектора 1. Упомянутый кольцевой сварной шов 19 показан на фиг.8. После чего по толщине L стенки коллектора проводят гидравлическую раздачу каждой теплообменной трубы 4 с механической довальцовкой у наружной поверхности коллектора 1 до полного устранения зазора между корпусом коллектора и теплообменными трубами 4.

Для обеспечения прочности перемычек 19 стенки коллектора 1 между отверстиями 3, в которые закреплены теплообменные трубы 4, и герметичности соединения упомянутых теплообменных труб с коллектором, а также для наиболее эффективного использования наружной поверхности перфорированной части коллектора для заведения в него труб необходимо правильно выбрать наружный диаметр Dкол коллектора в его средней части (в зоне сверления).

Для этого используют следующее эмпирическое соотношение:

где: Sг - шаг между теплообменными трубами в горизонтальном ряду теплообменного пучка, мм;

В2 - ширина коридора теплообменного пучка, расположенного напротив коллектора теплоносителя, мм;

d - наружный диаметр теплообменных труб, мм;

n1 и n2 - количество труб в горизонтальном ряду меньшего и большего пакета теплообменных труб, соответственно, мм;

Rг - минимальный радиус изгиба труб в теплообменном пучке, мм.

Измерение параметров соотношения показано на фигурах 2-4.

Отверстия 3 для закрепления теплообменных труб 4 размещают на средней цилиндрической части коллектора в шахматной компоновке, а расстояние между кромками соседних отверстий 3 по горизонтали на внутренней поверхности коллектора выбирают не менее 5,5 мм. При установке коллектора 1 в корпус 7 парогенератора высота его зоны сверления 14 не выходит за пределы размещения верхнего ряда труб теплообменного пучка в парогенераторе.

При сборке коллектора теплоносителя с пучком теплообменных труб для заведения их в отверстия 3, просверленные в средней части 2 коллектора, радиусы изгиба Rг теплообменных труб выполняют размером не менее 60 мм, предпочтительно, не менее 100 мм для обеспечения токовихревого контроля качества сборки данного узла.

Заявленный узел функционирует в составе горизонтального парогенератора в реакторной установке атомной электростанции.

Нагретый в реакторе теплоноситель первого контура подается во входной коллектор 1 теплоносителя первого контура. Из входного коллектора 1 теплоноситель поступает в теплообменные трубы 4, сформированные в пакеты 11 и 12 теплообменного пучка, и движется по ним, отдавая свою теплоту через стенки теплообменных труб 4 теплоносителю второго контура - котловой воде, и собирается в выходном, или собирающем, коллекторе 20 теплоносителя первого контура. Из выходного коллектора 20 с помощью циркуляционного насоса теплоноситель вновь возвращается в реактор. Корпус 7 парогенератора наполнен котловой водой до определенного уровня выше пучка теплообменных труб, который при эксплуатации поддерживается постоянным. Питательная вода подается в парогенератор через патрубок 21 подвода питательной воды и устройство подвода и раздачи питательной воды. Вытекая из него, питательная вода смешивается с котловой водой и прогревается до температуры насыщения. Переданное от теплоносителя первого контура тепло расходуется на испарение котловой воды и образование пара в межтрубном пространстве парогенератора. Образующийся пар поднимается вверх и поступает к сепарационной части парогенератора, которая выполнена в виде свободного объема, сепарационных устройств или их сочетания. Пройдя сепарационную часть парогенератора, пар имеет нормируемую проектом влажность. Далее он отводится из парогенератора через пароотводящие устройства в виде патрубков 22 отвода пара и установленных перед ними потолочных дырчатых листов. Вырабатываемый парогенератором пар далее используется в паросиловом технологическом цикле выработки электроэнергии.

В процессе эксплуатации парогенератора соединение коллектора теплоносителя первого контура с пучком U-образных теплообменных труб является тем узлом, от которого в первую очередь требуется обеспечение межконтурной плотности, поскольку любое его разуплотнение приводит к попаданию радиоактивной воды теплоносителя первого контура в пароводяной теплоноситель второго контура, циркулирующий через турбину и другие элементы конструкции реакторной установки АЭС с риском выхода радиоактивных элементов в окружающую среду.

Заявленное техническое решение, относящееся к конструкции коллектора теплоносителя парогенератора с U-образными трубами горизонтального теплообменного пучка и способу его изготовления, создает технический результат, заключающийся в обеспечении гарантированной прочности перемычек стенки коллектора между отверстиями для закрепления теплообменных труб, герметичности соединения теплообменных труб с коллектором при том, что наружная поверхность перфорированной части коллектора наиболее эффективно используется для заведения труб в него.

Пример 1.

Изготавливается парогенератор с коридорной компоновкой труб. Горизонтальный шаг размещения теплообменных труб в пучке составляет Sг=27 мм. Для формирования теплообменного пучка применены теплообменные трубы Ø18 мм. Минимальный радиус изгиба труб составляет Rг=120 мм. Количество теплообменных труб в горизонтальном ряду каждого пакета n1=n2=44. Ширина коридоров между пакетами труб составляет B1=В2=220 мм.

При диаметре D коллектора теплоносителя меньше 1517 мм, например, 1500 мм, горизонтальный шаг труб по наружной поверхности коллектора составит:

При расчетных давлениях, характерных для оборудования первого контура АЭС с ВВЭР, толщина коллектора составит 205 мм.

Таким образом, горизонтальный шаг между трубами по внутренней поверхности коллектора

, тогда зазор между трубами на внутренней стороне коллектора составит: δ=Sвн-d=21-18=3 мм. При зазоре между соседними трубами, составляющем 3 мм, их невозможно обварить и технически изготовить парогенератор, т.к. не обеспечивается герметичность и прочность соединения теплообменных труб с коллектором теплоносителя первого контура.

При диаметре более 1987 мм для части труб теплообменного пучка не представляется возможным завести их в отверстия перфорированной части коллектора, поскольку боковая поверхность коллектора будет пересекать участок изгиба трубы. Изогнутая труба не входит в отверстие. Как следствие, ухудшится наполненность парогенератора теплообменными трубами, сократится площадь теплообменной поверхности парогенератора, понизится его мощность, технико-экономические и эксплуатационные показатели.

1. Коллектор теплоносителя первого контура парогенератора с U-образными трубами горизонтального теплообменного пучка, выполненный в виде сварного толстостенного сосуда, имеющего перфорированную среднюю цилиндрическую часть, выполненную с возможностью установки и закрепления в ней пучка U-образных теплообменных труб, которые сформированы в пакеты и разделены в пучке вертикальными межтрубными коридорами, нижнюю цилиндрическую часть, выполненную с возможностью сварного соединения с патрубком корпуса парогенератора, и верхнюю цилиндрическую часть с коническим переходом к фланцевому соединению люка с крышкой, отличающийся тем, что наружный диаметр Dкол коллектора первого контура в средней части выбран из соотношения: где: Sг - шаг между теплообменными трубами в горизонтальном ряду теплообменного пучка, мм;В2 - ширина коридора теплообменного пучка, расположенного напротив коллектора теплоносителя, мм;d - наружный диаметр теплообменных труб, мм;n1 и n2 - количество труб в горизонтальном ряду меньшего и большего пакета теплообменных труб, соответственно, мм;Rг - минимальный радиус изгиба труб в теплообменном пучке, мм, при этом отверстия для закрепления теплообменных труб размещены на средней цилиндрической части коллектора в шахматной компоновке так, что расстояние между кромками соседних отверстий по горизонтали на внутренней поверхности коллектора составляет не менее 5,5 мм.

2. Коллектор по п. 1, отличающийся тем, что теплообменные трубы, закрепленные в отверстиях на боковой стенке коллектора, выполнены из аустенитной нержавеющей стали в виде бесшовных цельнотянутых труб.

3. Коллектор по п. 1, отличающийся тем, что в теплообменном пучке теплообменные трубы сформированы в пакеты с вертикальными межтрубными коридорами шириной 100-250 мм.

4. Коллектор по п. 1, отличающийся тем, что фланцевое соединение люка с крышкой снабжено уплотнительной прокладкой из расширенного графита.

5. Коллектор по п. 4, отличающийся тем, что уплотнительная прокладка фланцевого соединения выполнена из терморасширенного графита в виде прессованной графитовой фольги, армированной лентой из нержавеющей стали.

6. Коллектор по п. 1, отличающийся тем, что отверстия, выполненные в его средней цилиндрической части формируют зону сверления, которая ограничена снизу симметричным клином с усеченной вершиной.

7. Коллектор по п. 6, отличающийся тем, что зона сверления, представленная на развертке коллектора по наружному диаметру, ограничена снизу ломаной линией в виде клина с усеченной вершиной, причем длина усеченного участка не менее 3·(d+6) мм.

8. Коллектор по п. 6, отличающийся тем, что площадь зоны сверления превышает площадь отверстий не менее чем на 20%.

9. Способ изготовления коллектора теплоносителя первого контура парогенератора с U-образными трубами горизонтального теплообменного пучка, включающий предварительное изготовление двух поковок сложной формы и U-образных теплообменных труб, сборку и сварку поковок, сверление в средней цилиндрической части коллектора отверстий, сборку теплообменного пучка U-образных теплообменных труб, которые сформированы в пакеты и разделены вертикальными межтрубными коридорами, закрепление в отверстиях коллектора первого контура каждой теплообменной трубы роликовой вальцовкой и сваркой с внутренней стороны коллектора, отличающийся тем, что наружный диаметр Dкол коллектора первого контура в средней части выбран из соотношения: где: Sг - шаг между теплообменными трубами в горизонтальном ряду теплообменного пучка, мм;В2 - ширина коридора теплообменного пучка, расположенного напротив коллектора теплоносителя, мм;d - наружный диаметр теплообменных труб, мм;n1 и n2 - количество труб в горизонтальном ряду меньшего и большего пакета теплообменных труб, соответственно, мм;Rг - минимальный радиус изгиба труб в теплообменном пучке, мм,при этом отверстия для закрепления теплообменных труб размещены на средней цилиндрической части коллектора в шахматной компоновке так, что расстояние между кромками соседних отверстий по горизонтали на внутренней поверхности коллектора составляет не менее 5,5 мм.

10. Способ по п. 9, отличающийся тем, что теплообменные трубы закрепляют в отверстиях на средней части коллектора путем кольцевой сварки концов труб с внутренней поверхностью коллекторов, после чего по толщине стенки коллекторов проводят гидравлическую раздачу теплообменных труб с механической довальцовкой у наружной поверхности коллекторов до полного устранения зазора между коллекторами и теплообменными трубами.

11. Способ по п. 9, отличающийся тем, что теплообменный пучок заполняют теплообменными трубами равномерно снизу вверх с зазорами между соседними трубами по вертикали, не превышающими вертикальный шаг труб в пучке.

12. Способ по п. 9, отличающийся тем, что при установке коллектора теплоносителя первого контура в корпус парогенератора высота его зоны сверления не выходит за пределы размещения верхнего ряда труб теплообменного пучка.

13. Способ по п. 9, отличающийся тем, что радиусы изгиба теплообменных труб, для введения их в отверстия средней части коллектора, выполняют размером не менее 60 мм, предпочтительно, не менее 100 мм.

14. Способ по п. 9, отличающийся тем, что сверление отверстий в средней цилиндрической части коллектора выполняют так, чтобы площадь наружной поверхности указанной части коллектора (зоны сверления) превышала площадь отверстий не менее чем на 20%.