Горизонтальный парогенератор атомной электростанции и способ его сборки

Иллюстрации

Показать всеИзобретение относится к парогенераторам, в частности к горизонтальным парогенераторам для атомных электростанций с водо-водяным энергетическим реактором (ВВЭР). Заявлен горизонтальный парогенератор атомной электростанции, содержащий цилиндрический корпус, два эллиптических днища, по меньшей мере один патрубок подвода питательной воды и отвода пара, входной коллектор и выходной коллектор, а также присоединенный к указанным коллекторам пучок теплообменных труб, причем количество Nтр теплообменных труб в пучке выбрано в заявленной зависимости от наружного диаметра dтp теплообменной трубы, причем величина зазора между соседними теплообменными трубами в вертикальном направлении не превышает величину вертикального шага между теплообменными трубами в пучке. Техническим результатом изобретения является повышение эффективности теплопередачи в объеме парогенератора с одновременным ограничением количества и максимальной длины теплообменных труб, что позволяет использовать трубы, освоенные промышленностью. 2 н. и 9 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к парогенераторам, в частности к горизонтальным парогенераторам для атомных электростанций.

Со времени создания реакторных установок для атомных электростанций с водо-водяным энергетическим реактором (ВВЭР) сложились два различных подхода к конструкции парогенераторов - парогенераторы вертикального типа и парогенераторы горизонтального типа. В первом случае парогенератор имеет вертикально расположенный корпус и вертикально ориентированные U-образные теплообменные трубы, заделанные в горизонтальную трубную доску. Во втором случае парогенератор имеет горизонтально расположенный корпус и горизонтально ориентированные теплообменные трубы, заделанные в вертикально установленные входной и выходной коллекторы теплоносителя первого контура. В настоящее время обе конструктивные концепции окончательно оформились в устойчивые, но отличающиеся друг от друга направления развития техники.

Данное изобретение относится к парогенератору существенно горизонтального типа для атомной электростанции (далее - парогенератор), к такому как парогенератор, раскрытый в международной заявке WO 9320386 (опубликована 14.10.1993; МПК F22B 1/02) или в международной заявке WO 9320385 (опубликована 14.10.1993; МПК F22B 1/02), и никак не затрагивает парогенераторы вертикального типа.

Известными особенностями горизонтального парогенератора, вытекающими из его конструкции, являются следующие:

- умеренная паровая нагрузка допускает использование простой схемы сепарации при надежном обеспечении требуемой влажности пара;

- умеренная скорость среды во втором контуре исключает опасность вибрации теплообменных труб и других элементов парогенератора;

- вертикальные цилиндрические входной и выходной коллекторы первого контура позволяют избежать накопления шламовых отложений на их поверхности и за счет этого снизить опасность коррозионного повреждения теплообменных труб в районе мест заделки их в указанные коллекторы;

- повышенный запас воды во втором контуре способствует более надежному расхолаживанию реактора через парогенератор в случае использования аварийного водопитания, а большая аккумулирующая способность такого парогенератора смягчает переходные режимы эксплуатации реакторной установки;

- применение принципа ступенчатого испарения позволяет поддерживать низкую концентрацию растворенных примесей в ответственных зонах парогенератора, что существенно повышает надежность его работы с точки зрения коррозии;

- горизонтальное расположение поверхности теплообмена обеспечивает надежную естественную циркуляцию среды по первому контуру даже при снижении массового уровня воды ниже верхних рядов теплообменных труб;

- обеспечиваются благоприятные условия для естественной циркуляции теплоносителя первого контура в аварийных режимах;

- обеспечивается удобный доступ к пучку теплообменных труб для обслуживания и контроля как со стороны первого контура, так и второго контура. В нижних точках корпуса парогенератора, где возможно оседание и накопление шлама, нет теплообменных труб, поэтому в случае скопления коррозионно-активных примесей в нижней части корпуса парогенератора возможен их смыв через систему продувки и специально предусмотренные штуцеры.

Из уровня техники известны конструкции парогенераторов горизонтального типа, которые не предназначены для атомной промышленности, но имеют ряд существенных признаков, совпадающих с признаками парогенераторов, используемых на атомных электростанциях. Например, известен парогенератор, описанный в заявке ЕР 1927809 (опубликована 04.06.2008; МПК F22B 1/18, F22B 21/02). Парогенератор имеет корпус, работающий под давлением и выполненный в форме барабана. Продольная ось корпуса ориентирована по существу горизонтально. В корпусе размещены полые трубки, сформированные в секции и расположенные преимущественно параллельно друг другу, закрепленные в поддерживающей раме. Аналогичные решения описаны в заявке JPH 06300201 (опубликована 28.10.1994; МПК F22B 1/16, F28F 9/24) и патенте CN 203384952 (опубликован 08.01.2014; МПК F22B 1/16). В указанных конструкциях для заделки теплообменных труб используется вертикальная трубная доска. Использование трубной доски в конструкции горизонтального парогенератора имеет недостатки, связанные с большой металлоемкостью, сложностью изготовления, сложностью обеспечения герметичности соединения теплообменных труб с трубной доской и возможностью накопления шлама у поверхности трубной доски, активизирующего процессы коррозии.

Указанные недостатки преодолеваются при отказе от использования трубной доски, вместо которой в конструкцию горизонтального парогенератора введены вертикально расположенные входной и выходной коллекторы теплоносителя первого контура, имеющие, приблизительно, цилиндрическую форму.

Например, в упомянутой выше международной заявке WO 9320386 раскрыт горизонтальный парогенератор для атомной промышленности, который содержит цилиндрический корпус с продольно ориентированной горизонтально осью. В корпусе расположен пучок теплообменных труб, выполненный с разрывом в наполнении по вертикали, как показано на фиг. 1 описания патента. В разрыве между трубами теплообменного пучка размещены трубы раздачи питательной воды. Концы труб теплообменного пучка закреплены в отверстиях на боковых стенках вертикальных коллекторов теплоносителя первого контура. При этом отверстие патрубка для подачи питательной воды подключено к распределительному устройству, соединенному с трубопроводом, точка перегиба которого расположена на горизонтальном уровне верхней кромки входной части отверстия подачи питательной воды. Техническое решение направлено на повышение равномерности тепловой нагрузки на поверхности теплообмена для исключения коррозионного растрескивания коллектора теплоносителя и труб подачи питательной воды. Однако наличие разрыва в наполнении теплообменного пучка по вертикали значительно снижает количество теплообменных труб, которые можно разместить в корпусе парогенератора, что, в свою очередь, снижает мощность и запас теплообменной поверхности, следовательно, снижается надежность парогенератора.

Наиболее близким аналогом настоящего изобретения является парогенератор согласно патенту RU 30928 (опубликован 10.07.2003; МПК F22B 1/02). Парогенератор содержит корпус, входной и выходной коллекторы с присоединенным к ним пучком горизонтальных теплообменных труб с коридорным расположением, который снабжен устройствами дистанционирования и разделен на пакеты, между которыми выполнены вертикальные межтрубные коридоры. Горизонтальные теплообменные трубы установлены с относительным шагом по горизонтали и по вертикали, соответственно равным (1,44÷1,55)·d и (1,35÷1,40)·d, где d - диаметр теплообменной трубы. Данное техническое решение позволяет выбрать шаг для установки теплообменных труб, но не ограничивает длину или количество теплообменных труб в парогенераторе, достаточные для обеспечения эффективного уровня теплопередачи от теплоносителя первого контура к теплоносителю второго контура АЭС с ВВЭР.

Еще одним аспектом настоящего изобретения является способ сборки горизонтального парогенератора для атомной электростанции.

Из патента RU 100590 (опубликован 20.12.2010; МПК F22B 37/00) известен способ сборки горизонтального парогенератора, включающий изготовление корпуса из стальных кованых обечаек, к каждому торцу которого приварено эллиптическое днище, содержащее патрубок ревизии с плоской крышкой, в котором отношение средней высоты патрубка ревизии к внутреннему диаметру патрубка ревизии выбрано не более 0,9 и не менее 0,1. Данное техническое решение направлено на уменьшение габаритов парогенератора для упрощения его доставки от завода-изготовителя к месту монтажа и увеличения свободного пространства в боксе парогенератора. Уменьшение продольных габаритов достигается путем выполнения более коротким патрубка ревизии, а не за счет изменения длины корпуса парогенератора.

Наиболее близким аналогом предлагаемого способа сборки горизонтального парогенератора является способ, описанный в книге Парогенераторные установки атомных электростанций (Рассохин Н.Г. М.: Энергоатомиздат, 1987, с. 65-68). Известный способ предусматривает изготовление сварного цилиндрического стального корпуса парогенератора из кованых обечаек, двух штампованных эллиптических днищ, входного и выходного коллекторов теплоносителя первого контура, коллекторов питательной воды и химических реактивов и других внутрикорпусных устройств, а также формование пучка U-образных теплообменных труб. При сборке парогенератора сначала в корпус устанавливают вертикальные коллекторы и закрепляют их путем сварки, затем устанавливают опоры для трубного пучка, формируют пучок теплообменных труб, устанавливают прочие внутрикорпусные устройства, затем осуществляют сварку эллиптических днищ с корпусом. Наиболее трудоемкой с позиции технологии операцией при изготовлении парогенератора является соединение пучка теплообменных труб с коллекторами теплоносителя первого контура, требующей сверления на ограниченной площади боковой стенки коллектора множества близко расположенных глубоких отверстий с последующей герметичной заделкой в них теплообменных труб. Наличие множества близко расположенных глубоких отверстий ослабляет прочность коллектора и накладывает ограничение на количество теплообменных труб, которые можно разместить в парогенераторе.

Задачей настоящего изобретения является создание парогенератора, удовлетворяющего требованиям надежности, технологичности в изготовлении и обладающего повышенной мощностью при сохранении основных габаритных размеров с обеспечением оптимальной скорости циркуляции котловой воды между тепловыми трубами.

Техническим результатом изобретения является обеспечение эффективной теплопередачи в объеме парогенератора с одновременным ограничением количества и максимальной длины теплообменных труб.

Ограничение максимальной длины теплообменных труб позволяет использовать для создания теплообменной поверхности парогенератора трубы, освоенные промышленностью. Проблема в том, что при изготовлении теплообменных труб парогенераторов для АЭС используются бесшовные трубы из нержавеющей стали, например холоднотянутые или горячекатаные трубы длиной 10-15 м. Производство бесшовных труб длиной более 30-40 м в настоящее время не освоено промышленностью, что является ограничением при изготовлении парогенераторов с применением более длинных теплообменных труб. Использование сварных труб для формирования теплообменной поверхности парогенератора недопустимо по соображениям обеспечения надежности.

Мощность парогенератора зависит от величины его теплообменной поверхности, которая в свою очередь определяется выбором наружного диаметра и количества труб в пучке теплообменных труб. Уменьшение наружного диаметра труб и увеличение их количества, с одной стороны, позволяет обеспечить технологичность изготовления парогенератора за счет применения коротких труб, освоенных промышленностью. С другой стороны - это приводит к уменьшению скорости движения теплоносителя в трубах, снижению эффективности теплопередачи и технико-экономических показателей парогенератора. В связи с этим при изготовлении парогенераторов для АЭС возникает проблема выбора соотношения количества теплообменных труб и их диаметра.

Для решения поставленной задачи заявлен горизонтальный парогенератор атомной электростанции, содержащий цилиндрический корпус, два эллиптических днища, по меньшей мере один патрубок подвода питательной воды и отвода пара, входной коллектор и выходной коллектор теплоносителя первого контура, присоединенный к указанным коллекторам пучок теплообменных труб, характеризующийся количеством Nтр теплообменных труб в пучке, которое выбирается в зависимости от наружного диаметра dтр теплообменной трубы следующим образом:

при dтр≤14 мм:

при dтр>14 мм:

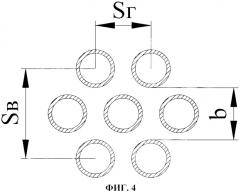

Причем в заявленной конструкции парогенератора теплообменные трубы наполняют пучок теплообменных труб снизу вверх с равномерным шагом без разрывов и величина зазора b между соседними теплообменными трубами в вертикальном направлении не превышает величину вертикального шага между теплообменными трубами в пучке.

Плотность компоновки труб в теплообменном пучке оценивается по соотношению площади проходного сечения теплообменной трубы к площади размещения пучка теплообменных труб, приходящейся на одну трубу. В заявленном изобретении в пучке теплообменных труб отношение площади проходного сечения теплообменной трубы к площади размещения пучка теплообменных труб, приходящейся на одну трубу, выбрано из условия:

где:

Sтр - площадь проходного сечения теплообменной трубы, мм2;

fтр - площадь размещения пучка теплообменных труб, приходящаяся на одну трубу, мм2.

При этом площадь проходного сечения теплообменной трубы Sтр может быть найдена из соотношения:

где

δ - толщина теплообменной трубы, мм;

dтр - диаметр теплообменной трубы, мм.

А площадь размещения пучка теплообменных труб, приходящаяся на одну трубу, fтр может быть найдена из соотношения:

где

Sв и Sг - вертикальный и горизонтальный шаг размещения труб в пучке, мм;

k - признак компоновки теплообменных труб в пучке (k=1 для коридорной компоновки, k=2 для шахматной компоновки).

Соблюдение данного условия обеспечивает преимущества заявленного парогенератора, поскольку в совокупности с условиями по ограничению количества и длины теплообменных труб способствует снижению металлоемкости конструкции парогенератора, а с другой стороны, обеспечивает надежную циркуляцию котловой воды (теплоносителя второго контура, рабочего тела).

В качестве теплообменных труб в теплообменном пучке парогенератора использованы бесшовные цельнотянутые трубы из аустенитной нержавеющей стали, в частности из хромоникелевой аустенитной нержавеющей стали, типа 08Х18Н10Т.

Поставленная задача в отношении заявляемого способа решается тем, что способ сборки горизонтального парогенератора атомной электростанции предусматривает изготовление цилиндрического корпуса, двух эллиптических днищ, по меньшей мере одного патрубка подвода питательной воды и отвода пара, входного и выходного коллектора теплоносителя первого контура, теплообменных труб с наружным диаметром dтр и количеством Nтр, операции по установке и креплению путем приварки к корпусу коллекторов, опор для пучка теплообменных труб, формированию пучка теплообменных труб и соединению их с входным и выходным коллекторами теплоносителя первого контура, а также установку и сварку днищ с корпусом. При этом пучок теплообменных труб формируют, обеспечивая величину зазоров по вертикали между соседними теплообменными трубами пучка b, не превышающую величину вертикального шага Sв между теплообменными трубами, а количество Nтр теплообменных труб в пучке выбирают в зависимости от наружного диаметра dтр теплообменной трубы следующим образом:

при dтр≤14 мм:

при dтр>14 мм:

где dтр задается в мм.

Комбинация таких признаков, как количество Nтр теплообменных труб в зависимости от их наружного диаметра dip, наполнение пучка теплообменными трубами непрерывно снизу вверх и обеспечение зазоров в пучке, не превышающих вертикальный шаг теплообменных труб в пучке, а также отношение и количество Nтр теплообменных труб в конкретной конструкции парогенератора величиной, которая позволяет обеспечить, с одной стороны, приемлемую скорость движения теплоносителя первого контура в теплообменных трубах, технологичность изготовления и установки теплообменных труб, а с другой - обеспечить характерный для парогенератора коэффициент теплопередачи, выдержать температурный напор, выбранный для парогенераторов мощностью в диапазоне примерно от 230 до 850 МВт и расходом теплоносителя через парогенератор примерно от 10000 до 30000 м3/ч.

Причем перед установкой в корпус парогенератора входного и выходного коллектора первого контура выполняют сквозные отверстия в боковой поверхности каждого коллектора в соответствии с количеством теплообменных труб в пучке; Nтр=Nотв. Количество отверстий в боковой поверхности коллектора теплоносителя первого контура выбирают из условий сохранения прочности коллектора. При необходимости повышение прочности коллектора может быть обеспечено увеличением толщины его боковой стенки и диаметра коллектора. Для гарантированного обеспечения прочности перфорированной части коллектора расстояние между кромками соседних отверстий в нем выбирают не менее 5,5 мм по внутренней поверхности боковой стенки.

Теплообменные трубы закрепляют в боковой поверхности коллекторов первого контура путем обварки концов труб с внутренней поверхностью коллекторов, после чего по толщине стенки коллекторов проводят гидравлическую раздачу теплообменных труб с механической довальцовкой у наружной поверхности коллекторов до полного устранения зазора между коллекторами и теплообменными трубами.

При этом теплообменные трубы собирают в пучок непосредственно в корпусе, порядно снизу вверх.

В качестве теплообменных труб используют бесшовные цельнотянутые трубы из аустенитной нержавеющей стали длиной не более 30 м.

Далее возможный вариант осуществления заявляемых горизонтального парогенератора и способа его сборки подробно раскрывается со ссылками на фигуры.

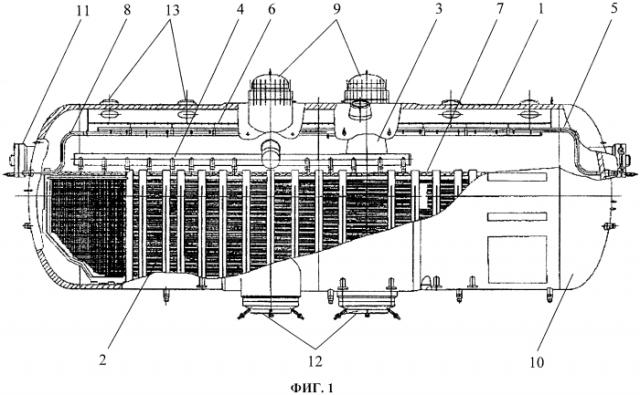

На фиг. 1 приведен общий вид парогенератора.

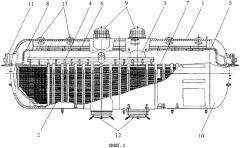

На фиг. 2 приведен вид парогенератора со стороны эллиптического днища в разрезе.

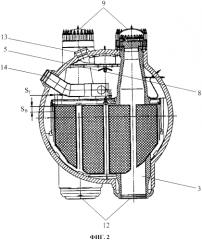

На фиг. 3 приведен вид теплообменных труб с элементами дистанционирования.

На фиг. 4 показана в поперечном сечении шахматная компоновка труб в теплообменном пучке.

На фиг. 5 показана в поперечном сечении коридорная компоновка труб в теплообменном пучке.

На фиг. 6 показано размещение перегородок для выгородки пакетов теплообменных труб.

Парогенератор представляет собой теплообменный аппарат с корпусом горизонтального типа для размещения в нем погруженной теплообменной поверхности и состоит из следующих элементов конструкции, показанных на прилагаемых фигурах: из корпуса 1, пучка 2 теплообменных труб (также трубный пучок, пучок), входного и выходного коллекторов 3 теплоносителя первого контура, устройства 4 подвода и раздачи питательной воды, устройства 5 подвода и раздачи питательной воды в аварийных режимах, потолочного дырчатого листа 6, погруженного дырчатого листа 7, устройства 8 подачи химических реагентов.

Корпус 1 является составной частью парогенератора, в котором установлены входной и выходной коллекторы 3 первого контура, теплообменная поверхность в виде пучка 2 теплообменных труб и внутрикорпусные устройства. На корпусе 1 размещены люки 9 второго контура для обслуживания входного и выходного коллекторов 3 первого контура.

Корпус 1 представляет собой сварной цилиндрический сосуд вытянутой в горизонтальном направлении формы, по торцам которого с двух сторон приваривают эллиптические днища 10, на которых размещены люки-лазы 11 доступа в объем второго контура.

На корпусе 1 также размещены патрубки 12 подвода и отвода теплоносителя первого контура, патрубки 13 отвода пара, патрубок 14 подачи питательной воды, а также прочие патрубки и люки технологического назначения.

Коллекторы 3 теплоносителя первого контура представляют собой толстостенные цилиндры переменных диаметров и толщины. Они выполнены из высокопрочной стали перлитного класса, а их внутренняя поверхность имеет защитную антикоррозионную наплавку. В центральной цилиндрической части коллекторов 3 выполнены отверстия, которые служат для закрепления в них концов теплообменных труб 15. Верхняя часть коллекторов 3 имеет разъем для доступа внутрь через люки 9 второго контура.

Теплообменная поверхность парогенератора сформирована из бесшовных цельнотянутых теплообменных труб 15, изготавливаемых из аустенитной нержавеющей стали. Теплообменные трубы выполнены в виде U-образных змеевиков, скомпонованных в пучок 2 и устанавливаемых с уклоном к коллекторам 3 для обеспечения возможности полного дренирования теплообменных труб 15. Теплообменные трубы 15 закрепляют в коллекторах 3 путем обварки концов с внутренней поверхностью коллекторов 3. По толщине стенки коллекторов 3 проводят гидравлическую раздачу теплообменных труб 15 с механической довальцовкой у наружной поверхности коллекторов 3 до полного устранения зазора (щели) между коллекторами 3 и теплообменными трубами 15. Теплообменные трубы 15 устанавливают на определенном расстоянии друг от друга (дистанционируют в пучке 2) с помощью элементов дистанционирования 16, например волнообразных полос и плоских планок (фиг. 3). Такая конструкция закрепления позволяет теплообменным трубам 15 перемещаться при тепловом расширении.

К числу внутрикорпусных устройств, размещенных в корпусе 1, относятся:

- устройство 4 подвода и раздачи питательной воды, расположенное над пучком 2 теплообменных труб. Указанное устройство 4 состоит из трубопроводов и раздающих труб, имеющих по своей длине отверстия для выхода питательной воды. Основным материалом, используемым при изготовлении указанного устройства, является нержавеющая сталь;

- устройство 5 подвода и раздачи питательной воды в аварийных режимах, расположенное в паровом пространстве и состоящее из коллектора и раздающих труб, имеющих по своей длине отверстия для выхода воды. Используемым при его изготовлении материалом является нержавеющая сталь;

- устройство 8 подачи химических реагентов при промывке парогенератора, расположенное в паровом пространстве и состоящее из коллектора, имеющего по своей длине отверстия для выхода раствора химических реагентов. Используемым при его изготовлении материалом является нержавеющая сталь;

- потолочный дырчатый лист 6 с перфорацией, расположенный в верхней части парогенератора и предназначенный для снижения коллекторного эффекта при отводе пара из парогенератора. Материалом, используемым при его изготовлении, является нержавеющая сталь;

- погруженный дырчатый лист 7, расположенный над пучком 2 теплообменных труб и предназначенный для выравнивания паровой нагрузки зеркала испарения. Основным материалом, используемым при его изготовлении, является нержавеющая сталь.

Для улучшения циркуляции котловой воды (теплоносителя второго контура) трубы теплообменного пучка парогенератора могут быть сформированы в пакеты, которые разделены между собой вертикальными межтрубными коридорами, которые показаны на фиг. 2 и на фиг. 6. Кроме того, как показано на фиг. 6, пакеты теплообменных труб теплообменного пучка парогенератора могут быть выгорожены по бокам перегородками 17, формирующими подъемный и опускной участки циркуляции котловой воды. В этом случае пар, образующийся между теплообменными трубами, не проходит в межтрубные коридоры и не препятствует опускному движению вниз более холодной котловой воды. Циркуляция котловой воды становится более интенсивной.

В другом варианте исполнения перегородками, формирующими подъемный и опускной участки циркуляции котловой воды, могут быть выгорожены только те пакеты теплообменных труб, которые расположены со стороны входного коллектора теплоносителя первого контура. Указанные перегородки выполняют из металлических листов без перфорации.

В основе конструкции парогенератора лежит следующий принцип работы. Нагретый в реакторе теплоноситель подается во входной, или раздающий, коллектор теплоносителя первого контура (один из коллекторов 3). Из раздающего коллектора теплоноситель поступает в теплообменные трубы 15, сформированные в пучок 2, и движется по ним, отдавая свою теплоту через стенку теплообменной поверхности котловой воде, и собирается в выходном, или собирающем, коллекторе теплоносителя первого контура (другой из коллекторов 3). Из собирающего коллектора с помощью циркуляционного насоса теплоноситель вновь возвращается в реактор. Корпус 1 парогенератора наполнен котловой водой до определенного уровня, который при эксплуатации поддерживается постоянным. Питательная вода подается в парогенератор через устройство 4 подвода и раздачи питательной воды. Вытекая из него, питательная вода смешивается с котловой водой и прогревается до температуры насыщения. Переданное от теплоносителя тепло расходуется на испарение котловой воды и образование пара в межтрубном пространстве парогенератора. Образующийся пар поднимается вверх и поступает к сепарационной части парогенератора, которая выполнена в виде свободного объема, сепарационных устройств или их сочетания. Пройдя сепарационную часть парогенератора, пар имеет нормируемую проектом влажность. Далее он отводится из парогенератора через пароотводящие устройства в виде патрубков 13 отвода пара и установленных перед ними потолочных дырчатых листов 6. Вырабатываемый парогенератором пар используется в паросиловом технологическом цикле выработки электроэнергии.

В общем случае устройство 5 подвода и раздачи питательной воды в аварийных режимах, устройство 8 подачи химических реагентов, потолочный дырчатый лист 6, погруженный дырчатый лист 7 являются элементами, не обязательными (факультативными) для парогенератора. Они необходимы для повышения эксплуатационной надежности парогенератора, его долговечности и т.п. и в разных конструкциях горизонтальных парогенераторов могут как присутствовать, так и отсутствовать. Устройство 5 подвода и раздачи питательной воды в аварийных режимах используется для подачи воды в парогенератор при повреждении основной линии питательной воды и при расхолаживании реакторной установки через второй контур при проектной аварии. Устройство 8 подачи химических реагентов используется при периодической промывке парогенератора от накопившихся отложений и продуктов коррозии. Через это устройство в парогенератор подается химический раствор. Погруженный дырчатый лист 7 используется для выравнивания паровой нагрузки в паровом пространстве парогенератора. Это необходимо для обеспечения сепарационных характеристик парогенератора и актуально только для парогенераторов большой мощности. Потолочный дырчатый лист 6 предназначен для формирования в паровом пространстве парогенератора равномерного профиля скоростей движения пара за счет создания сопротивления на пути его движения, что необходимо для обеспечения надежной сепарации пара в парогенераторе.

Способ сборки горизонтального парогенератора атомной электростанции осуществляется следующим образом. Из набора стальных обечаек сваркой изготавливают цилиндрический корпус 1 парогенератора, выполняют его термическую и механическую обработку. Изготавливают эллиптические днища 11, устройство 4 подвода и раздачи питательной воды, патрубки 13 отвода пара, входной и выходной коллекторы 3, теплообменные трубы 15 U-образной формы с наружным диаметром dтр и количеством Nтр. Далее сварной корпус устанавливают на опоры. В боковой поверхности входного и выходного коллекторов выполняют сверление отверстий и их обработку, устанавливают коллекторы в корпусе парогенератора и закрепляют их сваркой. Устанавливают опоры для трубного пучка теплоносителя и собирают пучок 2 теплообменных труб непосредственно в корпусе, порядно снизу вверх. Каждую трубу закрепляют в отверстии коллектора теплоносителя, проводят ее вальцовку и сварку с внутренней стороны коллектора. Устанавливают другие внутрикорпусные устройства. Устанавливают и приваривают эллиптические днища 11 к корпусу 1. В корпус парогенератора могут быть установлены такие устройства, как устройство 5 подвода и раздачи питательной воды в аварийных режимах, устройство 8 подачи химических реагентов, потолочный дырчатый лист 6, погруженный дырчатый лист 7. Эти элементы не являются обязательными для парогенератора, однако, как было указано выше, направлены на улучшение работы парогенератора, в частности на повышение эксплуатационной надежности.

Пучок 2 теплообменных труб формируют таким образом, чтобы он был наполнен теплообменными трубами 15 непрерывно снизу вверх. При этом посредством элементов дистанционирования 16 обеспечивают такие зазоры в пучке 2 теплообменных труб, которые не превышают вертикальный шаг теплообменных труб 15 в пучке 2.

Количество Nтр теплообменных труб в пучке выбирают в зависимости от наружного диаметра dтр теплообменной трубы по указанным выше соотношениям. С одной стороны, уменьшение наружного диаметра с одновременным увеличением количества труб, а также вкупе с зазорами между тепловыми трубами, не превышающими вертикальный шаг в пучке, обеспечивает увеличение теплообменной поверхности, как следствие, обеспечивают увеличение мощности парогенератора. С другой стороны, необходимо обеспечить надежную циркуляцию котловой воды (теплоносителя второго контура) в межтрубном пространстве теплообменного пучка.

Пример 1

Изготавливается парогенератор со следующими характеристиками:

- тепловая мощность Q=750 МВт;

- расход теплоносителя G-22000 м3/ч;

- теплообменная поверхность Н=6000 м2;

- теплообменные трубы имеют наружный диаметр dтр=21 мм и толщину стенки δ=1,5 мм;

- давление теплоносителя Р=16 МПа;

- компоновка труб коридорная (k=1);

- вертикальный и горизонтальный шаг труб в пучке Sв=Sг=36 мм.

Согласно заявленному техническому решению нижняя граница диапазона количества теплообменных труб, которые могут быть установлены в корпус данного парогенератора, составляет:

Верхняя граница диапазона количества теплообменных труб, которые могут быть установлены в корпус данного парогенератора, составляет:

Сравним скорости движения теплоносителя W (м/с) для варианта изготовления парогенератора, количество теплообменных труб которого попадает в полученный диапазон 1988≤Nтр≤11417, и парогенератора, количество теплообменных труб которого не попадает в полученный диапазон.

Получаем, что скорости движения теплоносителя для вариантов изготовления парогенератора, количество теплообменных труб которого попадает в полученный диапазон, составляет: 2,1 м/с≤W≤12 м/с.

Определим скорости движения теплоносителя для варианта изготовления парогенератора за пределами установленного диапазона 1988≤Nтр≤11417.

Для количества теплообменных труб больше установленного, например для величины 13000 теплообменных труб, скорость движения теплоносителя составит:

W13000=1,84 м/с.

Из примера видно, что скорость движения теплоносителя очень мала и не позволяет обеспечить эффективную теплопередачу1 (1Данные по номинальной скорости движения теплоносителя приведены в книге: "Гидродинамические и тепло-химические процессы в парогенераторах АЭС с ВВЭР", авторы: Трунов Н.Б., Логвинов С.А., Драгунов Ю.Г., М.: Энергоатомиздат, 2001, стр. 50, где указано: «Опыт проектирования горизонтальных парогенераторов позволяет считать, что оптимальная скорость теплоносителя в трубах составляет 4-6 м/с»), поэтому технико-экономические показатели парогенератора, имеющего количество теплообменных труб больше установленного диапазона, будут хуже заявленного.

Если в конструкции данного парогенератора использовать количество теплообменных труб меньше установленного, например 500 теплообменных труб, тогда W500=48 м/с. Указанная скорость движения теплоносителя при эксплуатации парогенератора приведет к сильному эрозионному износу труб теплообменного пучка и частому их повреждению, что снижает технико-экономические показатели парогенератора.

Сравним требуемую длину теплообменных труб Lтр для варианта изготовления парогенератора с указанными в примере параметрами, количество теплообменных труб которого попадает в установленный диапазон 1988≤Nтр≤11417, и парогенератора, количество теплообменных труб которого в него не попадает.

Исходя из того что тогда диапазон длины труб, достаточной для изготовления парогенератора, количество теплообменных труб которого попадает в установленный ранее диапазон 1988≤Nтр≤11417, составит:

7,97≤Lтр≤45 м

Дополнительно отметим, что при изготовлении парогенератора в соответствии с заявленным изобретением в качестве теплообменных труб используют бесшовные цельнотянутые трубы из аустенитной нержавеющей стали, как правило, длиной не более 30 м. В соответствии с тенденциями развития металлообрабатывающей промышленности можно ожидать, что в обозримом будущем будет возможно изготовление бесшовных цельнотянутых или горячекатаных труб длиной до 45 м.

Для варианта конструкции заданного парогенератора с количеством теплообменных труб меньше установленного, например 500 теплообменных труб, длина необходимых теплообменных труб составит: Lтр=182 м.

Бесшовные теплообменные трубы длиной 182 м промышленностью не производятся, и в ближайшей перспективе их производство не будет освоено.

Пример 2

Изготавливается парогенератор со следующими характеристиками:

- тепловая мощность Q=1000 МВт;

- расход теплоносителя G=36000 м3/ч;

- теплообменная поверхность Н=9000 м2;

- теплообменные трубы имеют наружный диаметр dтр=12 мм и толщину стенки δ=1,1 мм;

- давление теплоносителя Р=17 МПа.

Согласно заявленному техническому решению нижняя граница диапазона количества теплообменных труб, которые могут быть установлены в корпус данного парогенератора, составляет:

Верхняя граница диапазона количества теплообменных труб, которые могут быть установлены в корпус данного парогенератора, составляет:

Сравним скорости движения теплоносителя W (м/с) для варианта изготовления парогенератора, количество теплообменных труб которого попадает в полученный диапазон 6000≤Nтр≤32000, и парогенератора, количество теплообменных труб которого не попадает в полученный диапазон.

Получаем, что скорости движения теплоносителя для вариантов изготовления парогенератора, количество теплообменных труб которого попадает в полученный диапазон, составляет: 4 м/с≤W≤22 м/с.

Определим скорости движения теплоносителя для варианта изготовления парогенератора за пределами установленного диапазона 6000≤Nтр≤32000.

Для количества теплообменных труб больше установленного, например для величины 40000 теплообменных труб, скорость движения теплоносителя составит:

W40000=3,3 м/с.

Из примера видно, что скорость движения теплоносителя очень мала и не позволяет обеспечить эффективную теплопередачу, поэтому технико-экономические показатели парогенератора, имеющего количество теплообменных труб больше установленного диапазона, будут хуже заявленного.

Если в конструкции данного парогенератора использовать количество теплообменных труб меньше установленного, например 4000 теплообменных труб, тогда W4000=33 м/с. Указанная скорость движения теплоносителя при эксплуатации парогенератора приведет к сильному эрозионному износу труб теплообменного пучка, к последующей заглушке поврежденных труб, что снижает технико-экономические показатели парогенератора и срок его службы.

Сравним требуемую длину теплообменных труб Lтр для варианта изготовления парогенератора с указанными в примере параметрами, количество теплообменных