Способ сушки пылящих мелкозернистых материалов и установка для его осуществления (варианты)

Иллюстрации

Показать всеИзобретение относится к процессу сушки влажных мелкозернистых материалов как хорошо сыпучих, так и плохо сыпучих, например мелкозернистого угля перед загрузкой в коксовые батареи, бурого угля, металлургических концентратов (железорудного, никелевых, медно-никелевых, глины, апатитов, нефелинов и т.п.). Способ включает подвод тепла к материалу, нагрев материала до предельно допустимой температуры с последующей сушкой до необходимой остаточной величины влажности, при этом организуют поток влажного мелкозернистого материала, а его нагрев и сушку осуществляют с помощью предварительно нагретых твердых тел, предпочтительно в форме шаров, которые непрерывно в режиме прямотока подают в интенсивно перемешиваемый в барабане поток материала. По одному из вариантов установка для реализации способа содержит вращающийся барабан, устройство подачи материала, теплогенератор, устройства загрузки и выгрузки материала, при этом установка снабжена дополнительным теплообменником для нагрева твердых тел, предпочтительно в форме шаров, устройством ввода нагретых тел и влажного мелкозернистого материала во вращающийся барабан, устройствами отделения и передачи использованных шаров в теплообменник. Изобретение направлено на снижение пылевыноса, снижение потерь тепла с отходящими газами и повышение эффективности сушки при снижении габаритов сушильного оборудования. 4 н. и 7 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к процессу сушки влажных мелкозернистых материалов как хорошо сыпучих, так и плохо сыпучих, например мелкозернистого угля перед загрузкой в коксовые батареи, бурого угля, металлургических концентратов (железорудного, никелевых, медно-никелевых, глины, апатитов, нефелинов и т.п.).

Известен способ сушки зернистых материалов в барабанах прямым нагревом зернистых материалов в спутном потоке продуктов горения или отработанных газов [1] (М.М. Шамаханов. Сушильные установки углебрикетных фабрик. М., Углетехиздат, 1955).

Недостатками такой сушки пылящих мелкозернистых материалов являются

- большой пылевынос в особенности при глубокой сушке, хотя самые мелкие частицы по природе являются быстросохнущими и легко уносятся с потоком газов в первые же минуты процесса сушки;

- связанный с этим обязательный процесс пылеочистки выливается иногда в дорогостоящую проблему;

- значительные потери тепла с отходящими газами;

- взрыво- и пожароопасность процесса;

- низкая интенсивность и эффективность сушки;

- большие габариты оборудования сушки;

- при наличии сульфидов недопустимость превышения кислорода в среде теплоносителя более 10% и т.д.

Эти же недостатки в большинстве, за исключением размеров, относятся и к известному способу сушки мелкозернистых материалов в кипящем слое. Поэтому в основу изобретения положена задача устранения вышеупомянутых недостатков наиболее распространенных сушилок.

Задача настоящего изобретения заключается в снижении пылевыноса, снижении потерь тепла с отходящими газами и повышении эффективности сушки, снижение габаритов сушильного оборудования.

Поставленная задача решается тем, что способ сушки пылящих мелкозернистых материалов включает подвод тепла к материалу, нагрев материала до предельно допустимой температуры с последующей сушкой до необходимой остаточной величины влажности, при этом организуют поток влажного мелкозернистого материала, а его нагрев и сушку осуществляют с помощью предварительно нагретых твердых тел, предпочтительно в форме шаров, которые в режиме прямотока непрерывно подают в интенсивно перемешиваемый в барабане поток материала.

Нагрев и сушку мелкозернистого материала осуществляют нагретыми металлическими шарами диаметром в диапазоне 10÷25 мм.

Нагрев и сушку мелкозернистого материала осуществляют металлическими шарами, нагретыми до температуры 300-1000°С.

Металлические шары нагревают путем продувки газовым теплоносителем.

Металлические шары нагревают в отдельном теплообменнике.

Металлические шары нагревают в теплообменнике шахтного типа.

После сушки материала до необходимой остаточной величины влажности металлические шары отделяют, направляют для повторного нагрева и используют в новом цикле сушки.

Установка для осуществления способа по первому варианту содержит вращающийся барабан, устройство подачи материала, теплогенератор, устройства загрузки и выгрузки материала, при этом установка снабжена дополнительным теплообменником для нагрева твердых тел, предпочтительно в форме шаров, устройством ввода нагретых шаров и влажного мелкозернистого материала во вращающийся барабан, устройствами отделения и передачи использованных шаров в теплообменник.

В качестве устройства для отделения шаров установка снабжена грохотом или магнитным сепаратором.

Установка для осуществления способа по второму варианту содержит вращающийся барабан, устройство подачи материала, теплогенератор, устройства загрузки и выгрузки материала, при этом установка содержит барабан, по крайней мере с одним винтовым каналом, образованным шнековым устройством, закрепленным внутри барабана, установка снабжена дополнительным теплообменником для нагрева твердых тел, предпочтительно в форме шаров, устройством ввода нагретых тел и влажного мелкозернистого материала во вращающийся барабан, устройствами отделения и передачи использованных шаров в теплообменник.

Установка для осуществления способа по третьему варианту содержит устройство для перемещения материала, устройство подачи материала, теплогенератор, устройства загрузки и выгрузки материала, при этом устройство для перемещения материала выполнено в виде шнекового транспортера, установленного в лотке, установка снабжена дополнительным теплообменником для нагрева шаров, устройством ввода нагретых шаров и влажного мелкозернистого материала в шнековый транспортер, устройствами отделения и выгрузки использованных шаров, а также элеватором и наклонным лотком для подъема и транспортировки шаров в теплообменник.

Таким образом, согласно изобретению снижение пылевыноса, снижение потерь тепла с отходящими газами, повышение эффективности сушки, а также снижение габаритов сушильного оборудования достигается путем введения в интенсивно перемешиваемый поток влажного мелкозернистого материала твердого теплоносителя в виде, например, шаров, предварительно нагретых до достаточно высокой температуры в отдельно стоящем теплообменнике, например шахтного типа, который позволяет передать тепло газа вначале крупным, не пылящим твердым телам, а затем, смешав их с мелкозернистым материалом в потоке, интенсивно передать тепло материалу и тем самым обеспечить интенсивное испарение внешней и поровой влаги без непосредственного участия потока газов.

Новизна изобретения заключается в использовании твердого теплоносителя в виде нагретых твердых тел, предпочтительно в форме шаров, вместо газового для исключения пылевыноса и интенсификации процесса теплопередачи при взаимном интенсивном контакте с частицами материала. Мелкозернистый влажный материал имеет большую поверхность теплообмена, но ограниченную теплопроводность, а металлические шары имеют высокую теплопроводность при относительно неразвитой поверхности теплообмена (при разумных размерах для облегчения процесса отделения шаров от мелкозернистого материала). Хотя при магнитной сепарации возможно применение и значительно более мелких шаров с развитой поверхностью теплообмена, что может обеспечить значительную интенсификацию процесса сушки без пылевыноса. Загрузка высокотемпературных металлических шаров в плохосыпучий мелкозернистый материал позволит первоначально изменить структуру материала к дисперсности, что обеспечит ускорение сушки.

Принятый минимальный диаметр шаров 10 мм способствует увеличению поверхности теплоносителя при равной массе шаров, но более мелкие шары затрудняют их разделение простым грохочением. Максимальный размер шаров 25 мм обеспечивает достаточную теплоемкость шара и облегчает их отделение от мелкозернистого материала, в то же время дальнейшее увеличение диаметра шаров приводит к значительному снижению теплообменной поверхности, что может быть причиной снижения условного коэффициента теплообмена и увеличения времени сушки.

Снабжение установки, выполненной в виде барабана, дополнительным теплообменником для нагрева шаров и устройством их загрузки и выгрузки позволяет осуществлять сушку материалов, в частности угля, без участия газообразного теплоносителя в самом барабане, только радиационным и кондукционным способом без конвекции, что гарантирует устранение или резкое снижение пылевыноса, интенсификацию процесса теплообмена и уменьшение габаритов вращающегося барабана, что в свою очередь позволит сократить удельные затраты электроэнергии на тонну готовой продукции, отказаться от узла очистки газов от пыли. Опыты показывают, что длина барабанной сушилки может быть уменьшена в 5-10 раз. Снижаются или устраняются экологические проблемы. Уменьшаются потери тепла через корпус сушилки, во-первых, благодаря уменьшению поверхности барабана, во-вторых, благодаря снижению перепада температур между стенкой барабана и атмосферой, так как высоконагретые шары, находясь внутри потока материала, непосредственно не контактируют со стенкой барабана, а температура влажного материала практически не может подняться выше температуры кипения воды (100°C). Нагрев шаров в отдельном теплообменнике несмотря на некоторые неудобства позволяет добиться максимально эффективного использования тепла газообразного теплоносителя, так как шары легко могут быть нагреты до высокой температуры, а теплоноситель может быть охлажден до достаточно низких температур. Принципиально в качестве твердого теплоносителя могут быть использованы шары из керамических материалов, которые выдерживают нагрев до более высоких температур, чем металлические, а повышение разности температур всегда является положительным фактором ускорения сушки.

Барабан для сушки сыпучих материалов может быть выполнен внутри с винтовым каналом, образованным шнеком, закрепленным к стенке барабана. В этом случае материал с шарами получит организованное движение без какой-либо сегрегации с легко регулируемой производительностью, что гарантирует равномерность сушки.

Использование предварительно нагретых металлических шаров для сушки сыпучих материалов может быть осуществлено не только в барабанных установках. Изобретением предусмотрено выполнение установки для осуществления способа в виде шнекового транспортера, где нагретые шары движутся вместе с материалом по лотку, интенсивно перемешиваясь за счет вращения шнека. Такое выполнение установки позволит обеспечить более высокую компактность оборудования по сравнению с барабанной.

Сущность изобретения заключается в том, что высоко нагретые шары свое тепло отдают мелкозернистому материалу двумя способами: радиационным и кондуктивным. Основное достоинство радиационной сушки по сравнению с конвективной - возможность получения больших тепловых потоков, что позволяет резко сократить время сушки, а следовательно, и уменьшить габариты сушильного агрегата. Например, при температуре 600°C тепловой поток излучения составляет 22500 ккал/(м2 ч), а при температуре газов 600°C и скорости потока 2 м/сек плотность конвективного теплового потока не превышает 8000 ккал/(м2 ч), т.е. интенсивность радиационной передачи тепла с помощью нагретых тел почти в три раза превышает возможности передачи тепла конвекцией при обдувании газом. Аналогичное явление наблюдается и при кондуктивной передаче тепла сыпучему мелкозернистому материалу от высоконагретых твердых тел, погруженных в поток частиц. Например, при интенсивном механическом перемешивании материала условный коэффициент кондуктивного теплообмена для угольного порошка в 10 раз выше, чем конвективного. Опытами показано, что при сушке угля с 20% влажности до 7% шарами, нагретыми до 600°C, при интенсивном перемешивании время на сушку составляет 60÷90 секунд при соотношении по массе угля к шарам 1/3, в то время как при конвективном способе сушки продуктами горения с температурой 700°C время сушки составляет от 20 до 40 минут в зависимости от конструкции сушилки и расхода теплоносителя. При этом существенным фактом является: в первом случае практическое отсутствие пылевыноса, а во втором пылевынос доходит от 20 до 40% в зависимости от дисперсности мелкозернистого материала и значения конечной влажности. Кроме того, применение металлических шаров благодаря их высокой теплопроводности позволяет ускорить передачу аккумулированного тепла от центра к периферии шара, обеспечивая высокий перепад температур между поверхностью теплонесущего элемента и влажным материалом, температура которого не может быть выше 100°C, пока не будет удалена вся поверхностная влага.

В случаях выполнения установки сушки в виде барабана по данному способу скорость пара, испаряемого в процессе сушки угля от 20% до 7% при диаметре барабана 3,5 м/с, времени сушки 90 секунд и производительности 100 т/ч по сухому продукту составит не более 0,03 м/с, в то время как скорость сушильного агента продуктов горения в известных барабанных сушилках доходит от 2 до 8 м/с, что, как минимум, в 66 раз выше, соответственно, вынос пыли доходит до 20÷40%.

Новый технический результат, достигаемый при реализации изобретения, заключается в резком (до 10 раз) увеличении интенсивности сушки. Например, уголь крупностью +3 мм высушивается с 20% влажности до 7% за 60÷90 сек в зависимости от температуры шаров, их диаметра, скорости вращения барабана и т.д., при этом достигается отсутствие пылевыноса, а следовательно, не потребуется система пылегазоочистки.

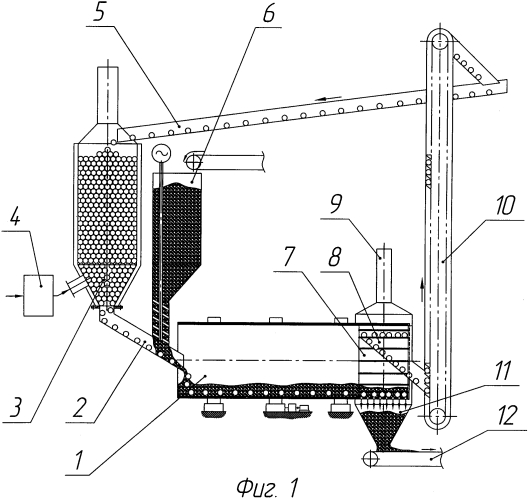

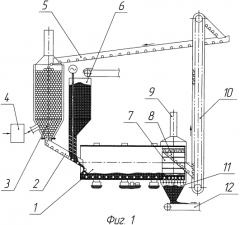

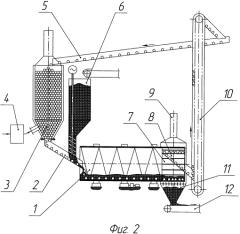

Изобретение поясняется примерами выполнения в вариантах, изображенных на чертежах, где фиг. 1 иллюстрирует схему установки сушки мелкозернистого материала с барабанной сушилкой с гладкой внутренней поверхностью, куда подается твердый теплоноситель в виде шаров и мелкозернистый материал на проход; на фиг. 2 приведена схема установки барабанного типа с винтовой направляющей; на фиг. 3 - схема установки лоткового типа с шнековым транспортером.

Установка сушки мелкозернистого материала, например угля, включает вращающийся барабан 1, течку загрузочную 2 для нагретых шаров и влажного материала, теплообменник 3, предпочтительно шахтного типа с затвором-питателем и трубой для отвода отработанных газов, теплогенератор 4 для выработки газового теплоносителя, лоток 5 самотечный для транспортировки шаров, бункер 6 с питателем для влажного материала, грохот 7 для отделения шаров от высушенного материала, лоток 8 для транспортировки шаров от барабана к элеватору, трубу 9 отвода пара из барабана, элеватор 10 для подъема шаров, бункер промежуточный 11 сухого материала и конвейер 12 для транспортировки готового продукта на склад.

Мелкозернистый материал, предназначенный для сушки, например уголь с влажностью 20% и средней крупностью до 3 мм, подают по течке 2 из бункера 6 во вращающийся барабан 1 и, одновременно, в эту же течку 2 подают из теплообменника 3 шахтного типа нагретые до 600°C газовым теплоносителем в теплогенераторе 4 металлические шары, которые, внедряясь в поток мелкозернистого материала в барабане 1, интенсивно отдают свое тепло мелкозернистому материалу. В процессе движения шары за счет излучения и кондуктивного теплообмена отдают аккумулированное тепло влажному мелкозернистому материалу. В результате чего начинается интенсивная сушка в пространстве барабана. Пар выбрасывается в атмосферу за счет самотяги трубы 9.

Металлические шары на выгрузке отделяются решетчатыми полками от мелкозернистого материала и в верхней точке барабана выгружаются в лоток 8, по которому самотеком попадают в корзины элеватора 10, поднимающего их в наклонный лоток 5 для загрузки шаров в теплообменник 3.

Высушенный до заданной влажности мелкозернистый материал в зоне выгрузки барабана 1 через сита грохота 7 поступает в промежуточный бункер 11 сухого материала и отгружается на склад конвейером 12.

Таким образом, заявленное изобретение позволит снизить пылевынос, снизить потери тепла с отходящими газами и повысить эффективность сушки при снижении габаритов сушильного оборудования.

1. Способ сушки пылящих мелкозернистых материалов, включающий подвод тепла к материалу, нагрев материала до предельно допустимой температуры с последующей сушкой до необходимой остаточной величины влажности, отличающийся тем, что организуют поток влажного мелкозернистого материала, а его нагрев и сушку осуществляют с помощью предварительно нагретых твердых тел, предпочтительно в форме шаров, которые непрерывно в режиме прямотока подают в интенсивно перемешиваемый в барабане поток материала.

2. Способ по п. 1, отличающийся тем, что нагрев и сушку мелкозернистого материала осуществляют нагретыми металлическими шарами диаметром в диапазоне 10÷25 мм.

3. Способ по п. 1, отличающийся тем, что нагрев и сушку мелкозернистого материала осуществляют металлическими шарами, нагретыми до температуры 300-1000°С.

4. Способ по п. 1, отличающийся тем, что металлические шары нагревают путем продувки газовым теплоносителем.

5. Способ по п. 1, отличающийся тем, что металлические шары нагревают в отдельном теплообменнике.

6. Способ по п. 1, отличающийся тем, что металлические шары нагревают в теплообменнике шахтного типа.

7. Способ по п. 1, отличающийся тем, что после сушки материала до необходимой остаточной величины влажности металлические шары отделяют, направляют для повторного нагрева и используют в новом цикле сушки.

8. Установка для сушки пылящих мелкозернистых материалов, содержащая вращающийся барабан, устройство подачи материала, теплогенератор, устройства загрузки и выгрузки материала, отличающаяся тем, что установка снабжена дополнительным теплообменником для нагрева твердых тел, предпочтительно в форме шаров, устройством ввода нагретых тел и влажного мелкозернистого материала во вращающийся барабан, устройствами отделения и передачи использованных шаров в теплообменник.

9. Установка п. 8, отличающаяся тем, что в качестве устройства для отделения шаров установка снабжена грохотом или магнитным сепаратором.

10. Установка для сушки пылящих мелкозернистых материалов, содержащая вращающийся барабан, устройство подачи материала, теплогенератор, устройства загрузки и выгрузки материала, отличающаяся тем, что содержит барабан, по крайней мере с одним винтовым каналом, образованным шнековым устройством, закрепленным внутри барабана, установка снабжена дополнительным теплообменником для нагрева твердых тел, предпочтительно в форме шаров, устройством ввода нагретых тел и влажного мелкозернистого материала во вращающийся барабан, устройствами отделения и передачи использованных шаров в теплообменник.

11. Установка для сушки пылящих мелкозернистых материалов, содержащая устройство для перемещения материала, устройство подачи материала, теплогенератор, устройства загрузки и выгрузки материала, отличающаяся тем, что устройство для перемещения материала выполнено в виде шнекового транспортера, установленного в лотке, при этом установка снабжена дополнительным теплообменником для нагрева шаров, устройством ввода нагретых шаров и влажного мелкозернистого материала в шнековый транспортер, устройствами отделения и выгрузки использованных шаров, а также элеватором и наклонным лотком для подъема и транспортировки шаров в теплообменник.