Способ получения биотоплива

Иллюстрации

Показать всеИзобретение относится к получению биотоплива, утилизации промышленных отходов, расширению ассортимента биотоплив и может быть использовано при производстве экологически чистых биотоплив для промышленных и коммунально-бытовых нужд. Биотопливо получают нейтрализацией жирных кислот растительного масла щелочным раствором с получением солей жирных кислот, причем соли жирных кислот обрабатывают олеумом в соотношении 2:1 соответственно в присутствии острого водяного пара при температуре 90°C, отделяют жирные кислоты от кислой воды, повторно промывают их водой до pH 6-7 и смешивают с отработанной гликолевой тормозной жидкостью в соотношении (8-9):(2-1). Предложенное техническое решение обеспечивает получение биотоплива с низкой себестоимостью и высокими качественными показателями из промышленных отходов и расширяет ассортимент биотоплив. 7 пр., 2 табл.

Реферат

Изобретение относится к получению биотоплива, утилизации промышленных отходов, расширению ассортимента биотоплив и может быть использовано при производстве экологически чистых биотоплив для промышленных и коммунально-бытовых нужд.

Известно получение биодизельного топлива на основе рапсового масла для использования в автотракторных двигателях (Аблаев А.Р. Производство и применение биодизеля: справочное пособие / А.Р. Аблаев и др. - М.: АПК и ППРО, 2006. - 31 с.), в котором для нейтрализации жирных кислот рапсового масла используют метанол.

Недостатком данного способа является использование метанола, который является сильным ядом, взрыво- и пожароопасным веществом, использование только рапсового масла и наличие неиспользованного отхода очистки масла - солей жирных кислот.

Наиболее близким является способ производства биотоплива на основе рапсового масла для дизельных автотракторных двигателей (патент РФ №2393209, С11С 3/04, 2010 г.), включающий нейтрализацию жирных кислот рапсового масла 20%-ным раствором едкого калия, который добавляют в количестве 0,25% от объема масла. Очищенное рапсовое масло смешивают с дизельным топливом в соотношении 2,5:1 соответственно.

Недостатком данного способа является использование только рапсового масла, дорогого дизельного топлива и наличие неиспользованного отхода очистки масла - солей жирных кислот, и как следствие высокая себестоимость получаемого топлива.

Задачей заявляемого технического решения является снижение себестоимости биотоплива за счет использования промышленных отходов.

Техническим результатом является получение биотоплива с низкой себестоимостью и высокими качественными показателями из промышленных отходов.

Технический результат достигается за счет того, что после нейтрализации жирных кислот растительного масла щелочным раствором, полученные соли жирных кислот обрабатывают олеумом в соотношении 2:1 соответственно в присутствии острого водяного пара при температуре 90°C, отделяют жирные кислоты от кислой воды, повторно промывают их водой до рН 6-7 и смешивают с отработанной гликолевой тормозной жидкостью в соотношении (8-9):(2-1).

Отличительными признаками изобретения являются: обработка щелочных солей жирных кислот олеумом при заданных условиях и смешение тормозной жидкости с полученными жирными кислотами.

Одним из этапов получения растительных масел является очистка масла от свободных жирных кислот путем щелочной нейтрализации. В процессе очистки в осадок выпадают соли щелочных металлов жирных кислот (карбоксилаты натрия или калия), являющиеся отходом производства. Жирные кислоты имеют довольно высокую теплотворную способность, низкую вязкость и в смеси с другими компонентами могут быть использованы в качестве биотоплив. Для их получения предложена обработка карбоксилата щелочного металла серной кислотой высокой концентрации при предложенных условиях.

Тормозные жидкости, применяемые в автомобилях, представляют собой моно- и полигликоли и их эфиры с добавлением антикоррозионных, антиокислительных, антивспенивательных добавок и пластификаторов. Они гигроскопичны. С поглощением воды происходит ухудшение их свойств: температура кипения понижается, вязкость увеличивается, ухудшается смазываемость деталей автомобиля и усиливается коррозия металлов. За год гликолевые тормозные жидкости накапливают до 2-3% воды и их нужно менять. Периодичность замены в зависимости от эксплуатации автомобиля обычно составляет от 1 до 3 лет. Утилизация их проблематична.

Смешение жирных кислот с отработанными гликолевыми жидкостями в заявленном соотношении позволяет получить биотопливо для промышленных и коммунально-бытовых нужд.

Таким образом, совокупность существенных признаков, изложенных в формуле изобретения, обеспечивает желаемый технический результат, а именно получение биотоплива с низкой себестоимостью и высокими качественными показателями из промышленных отходов.

Биотопливо получают путем смешения жирных кислот с отработанной гликолевой тормозной жидкостью при температуре 40-45°C в соотношении (8-9):(2-1) соответственно до получения устойчивой однородной жидкости.

Жирные кислоты получают из карбоксилатов щелочных металлов, являющихся отходом при производстве растительных масел. Карбоксилаты щелочных металлов обрабатывают олеумом в соотношении 2:1 соответственно при температуре 90°C в течение 20-25 минут. Перемешивание смеси и температуру обеспечивает подача острого водяного пара с температурой 120°C. Полученные жирные кислоты декантацией отделяют от кислой воды и промывают водой до рН 6-7. Кислые воды нейтрализуют раствором каустической соды.

Ниже приведены примеры получения биотоплива.

Опыты проводили в лабораторных условиях. В работе был использован эмалированный автоклав емкостью 20 л, оборудованный штуцерами для подачи водяного пара, воды, слива кислой воды и герметичной крышкой для загрузки компонентов. Смешение компонентов биотоплива проводили в аппарате емкостью 5 л, снабженном скоростной мешалкой (до 3000 об/мин) и подогревом, обеспечивающем температуру 40-45°C. Время перемешивания 30-40 мин.

Натриевую соль жирных кислот (карбоксилат натрия), являющуюся отходом производства подсолнечного масла, брали в ОАО «Югмаслопродукт», г. Кропоткин Краснодарского края.

Полученному биотопливу определяли вязкость условную ВЗ.4 по ГОСТ 8420, теплоту сгорания по ГОСТ 21261, массовую долю серы по ГОСТ Р51947, содержание механических примесей по ГОСТ 6370.

Пример №1

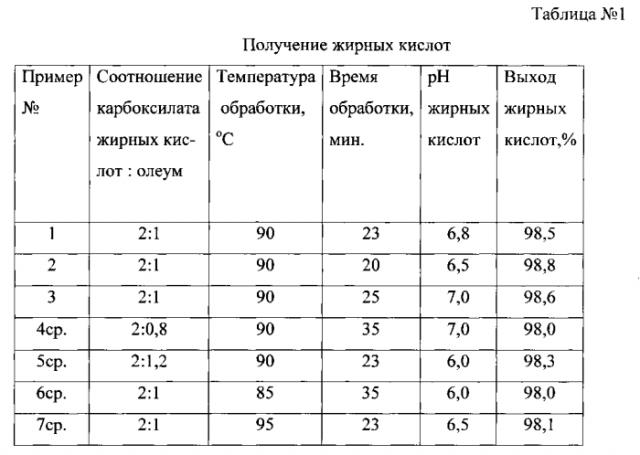

2 кг карбоксилата натрия помещали в автоклав, туда же добавляли 1 кг олеума, плотно закрывали крышку и подавали перегретый водяной пар с температурой 120°C. При достижении температуры в автоклаве 90°C обработку карбоксилата натрия продолжали 23 минуты, водяной пар отключали, автоклав охлаждали до 40°C и сливали кислую воду. Затем дважды подавали по 10л водопроводной воды. Отходящей воде определяли рН. Условия обработки и выход получаемых жирных кислот представлены в таблице №1.

1,7 кг жирных кислот (ЖК) и 0,3 кг отработанной гликолевой тормозной жидкости (ТЖ) помещали в аппарат, снабженный скоростной мешалкой и подогревом. При постоянном перемешивании смесь нагревали до 42°C и перемешивали еще 35 минут.

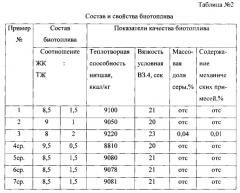

Полученное биотопливо анализировали, результаты представлены в таблице №2.

Пример №2

Способ получения биотоплива осуществляют по примеру №1 с той разницей, что обработку карбоксилата натрия проводили в течение 20 минут. Для смешения компонентов брали 1,8 кг ЖК и 0,2 кг ТЖ, смесь нагревали до 40°C и перемешивали в течение 40 минут.

Результаты опыта представлены в таблицах №1, 2.

Пример №3

Способ получения биотоплива осуществляют по примеру №1 с той разницей, что обработку карбоксилата натрия проводили в течение 25 минут. Для смешения компонентов брали 1,6 кг ЖК и 0,4 кг ТЖ, смесь нагревали до 45°C и перемешивали в течение 30 минут.

Результаты опыта представлены в таблицах №1, 2.

Пример №4 (сравнительный)

Способ получения биотоплива осуществляют по примеру №1 с той разницей, что для обработки карбоксилата натрия брали 0,8 кг олеума, обработку проводили в течение 23 минут. Для смешения компонентов брали 1,9 кг ЖК и 0,1 кг ТЖ, смесь нагревали до 45°C и перемешивали в течение 30 минут.

Результаты опыта представлены в таблицах №1, 2.

Пример №5 (сравнительный)

Способ получения биотоплива осуществляют по примеру №1 с той разницей, что для обработки карбоксилата натрия брали 1,2 кг олеума, обработку проводили в течение 23 минут.

Результаты опыта представлены в таблицах №1, 2.

Пример №6 (сравнительный)

Способ получения биотоплива осуществляют по примеру №1 с той разницей, что процесс обработки карбоксилата натрия олеумом проводили при 85°C в течение 23 минут.

Результаты опыта представлены в таблицах №1, 2.

Пример №7 (сравнительный)

Способ получения биотоплива осуществляют по примеру №1 с той разницей, что процесс обработки карбоксилата натрия олеумом проводили при 95°C в течение 23 минут.

Результаты опыта представлены в таблицах №1, 2.

Как видно из представленных результатов, заявленное соотношение солей жирных кислот к олеуму, температура и время обработки обеспечивают высокий выход жирных кислот (пр. №1-3, табл. 1). При снижении соотношения солей жирных кислот к олеуму или снижении температуры обработки (пр. №4, 6, табл. 1) необходимо увеличивать время контакта для достижения высокого выхода жирных кислот. Увеличение соотношения солей жирных кислот к олеуму и увеличение температуры обработки (пр. №5, 7, табл. 1) не приводит к увеличению выхода жирных кислот, кроме того увеличение олеума приводит к увеличению количества промывочной воды для достижения нейтрального рН.

Качество полученного биотоплива после смешения жирных кислот с отработанной гликолевой тормозной жидкостью представлено в таблице №2. Биотопливо соответствует нормам для топлив, а по таким показателям как массовая доля серы и содержание механических примесей превосходит требования существующих стандартов. Однако при снижении заявленного количества отработанной гликолевой тормозной жидкости в биотопливе снижается теплота сгорания биотоплива (пр. №4).

Таким образом, предложенное техническое решение обеспечивает получение биотоплива с низкой себестоимостью и высокими качественными показателями из промышленных отходов и расширяет ассортимент биотоплив.

Способ получения биотоплива, включающий нейтрализацию жирных кислот растительного масла щелочным раствором с получением солей жирных кислот, отличающийся тем, что соли жирных кислот обрабатывают олеумом в соотношении 2:1 соответственно в присутствии острого водяного пара при температуре 90°C, отделяют жирные кислоты от кислой воды, повторно промывают их водой до pH 6-7 и смешивают с отработанной гликолевой тормозной жидкостью в соотношении (8-9):(2-1).