Способ и устройство для смешивания двух потоков катализатора

Иллюстрации

Показать всеИзобретение относится к способу и устройству для смешивания потоков карбонизированного и регенерированного катализатора. Способ включает подачу первого потока катализатора в лифт-реактор, подачу второго потока катализатора в лифт-реактор, прохождение первого потока катализатора вокруг вставки, размещенной в лифт-реакторе, и смешивание с вторым потоком катализатора, прохождение второго потока катализатора вокруг вставки, размещенной в лифт-реакторе, смешивание с первым потоком катализатора, и прохождение первого потока катализатора и второго потока катализатора вокруг вставки и вверх в лифт-реакторе. Устройство содержит лифт-реактор, трубопровод для первого катализатора, сообщающийся с лифт-реактором, трубопровод для второго катализатора, сообщающийся с лифт-реактором, вставку, размещенную в лифт-реакторе между первым трубопроводом для катализатора и вторым трубопроводом для катализатора, которая создает препятствие непосредственному прохождению катализатора между первым трубопроводом для катализатора и вторым трубопроводом для катализатора. Изобретение обеспечивает эффективное смешивание потоков катализатора и уменьшение разности их температур. 2 н. и 8 з.п. ф-лы, 10 ил., 2 табл., 1 пр.

Реферат

Притязание на приоритет

По настоящей заявке испрашивается приоритет заявки на патент США №13/424713, дата подачи - 20.03.2012.

Уровень техники

Настоящее изобретение относится к способу и устройству для смешивания карбонизированного и регенерированного катализатора. Областью техники, к которой относится изобретение, может быть каталитический крекинг в псевдоожиженном слое катализатора (процесс FCC).

Процесс FCC представляет собой процесс конверсии углеводородов, который осуществляется путем контактирования углеводородов в реакционной зоне с псевдоожиженным слоем с катализатором, образованным измельченным зернистым материалом. Реакция при каталитическом крекинге, в отличие от гидрокрекинга, осуществляется в отсутствии значительного количества добавляемого водорода или потребляемого водорода. По мере прохождения реакции крекинга на катализаторе образуются отложения значительных количеств высокоуглеродистого материала, называемого коксом, что приводит к получению закоксованного или карбонизированного катализатора. Карбонизированный катализатор часто называют отработанным катализатором. Однако последний термин может быть неправильно истолкован, поскольку карбонизированный катализатор еще обладает значительной каталитической активностью. Парообразные продукты отделяют от карбонизированного катализатора в реакционной емкости. Карбонизированный катализатор может быть подвергнут десорбированию с использованием инертного газа, такого как водяной пар, с целью десорбирования из карбонизированного катализатора захваченных углеводородных газов. В ходе проведения процесса высокотемпературной регенерации с использованием кислорода в зоне регенерации происходит выжигание из карбонизированного катализатора кокса, который мог быть десорбирован.

Хотя карбонизированный катализатор является носителем отложений кокса, он еще может оставаться активным. В патентном документе US 3888762 описано смешивание карбонизированного и регенерированного катализатора для последующего контакта с углеводородным сырьем. Температура регенерированного катализатора может находиться в интервале от 593°C до 760°C (от 1100°C до 1400°F), а температура карбонизированного катализатора - в интервале от 482°C до 621°C (от 900°C до 1150°F). В патентном документе US 5597537 описано смешивание карбонизированного и регенерированного катализатора в смесительной емкости, осуществляемое для достижения равновесной температуры перед контактированием катализатора с углеводородным сырьем. В патентном документе US 7935314 описано использование отражательных перегородок, установленных в лифт-реакторе для создания препятствия движению катализатора вверх и способствующих смешиванию катализатора. В смешанном катализаторе с более равномерной температурой устраняются горячие пятна, которые могут образоваться в ходе неизбирательного крекинга и уменьшить выход нефтепродуктов.

В этой связи желательны усовершенствованные устройство и способы, используемые при смешивании карбонизированного и регенерированного катализатора.

Сущность изобретения

Было установлено, что камера смешивания в технологических аппаратах, которые предназначены для обработки больших количеств сырья, становится весьма габаритной, что увеличивает капитальные затраты и требует большего общего количества катализатора для заполнения общего объема технологического аппарата, увеличенного за счет камеры. Вместе с тем, было обнаружено, что карбонизированный и регенерированный катализатор могут быть тщательно перемешаны в лифт-реакторе за счет использования вставки.

В одном воплощении, относящемся к устройству, настоящее изобретение включает устройство для смешивания двух потоков катализатора, содержащее лифт-реактор. Первый трубопровод для катализатора и второй трубопровод для катализатора сообщаются с лифт-реактором. Вставка в лифт-реакторе, размещенная между первым трубопроводом для катализатора и вторым трубопроводом для катализатора, создает препятствие для прямого прохождения катализатора между первым трубопроводом для катализатора и вторым трубопроводом для катализатора.

Согласно другому воплощению, относящемуся к устройству, настоящее изобретение включает устройство для смешивания двух потоков катализатора, содержащее лифт-реактор. Первый трубопровод для катализатора сообщается с лифт-реактором через первое входное отверстие для катализатора, а второй трубопровод для катализатора сообщается с лифт-реактором через второе входное отверстие для катализатора. Наконец, вставка размещена в лифт-реакторе между первым входным отверстием для катализатора и вторым входным отверстием для катализатора.

Согласно еще одному воплощению, относящемуся к устройству, настоящее изобретение включает устройство для смешивания двух потоков катализатора, содержащее лифт-реактор с нижней частью увеличенных размеров, более узкой верхней частью и переходным участком между указанными нижней частью с увеличенными размерами и более узкой верхней частью. В более узкой верхней части лифт-реактора размещен распределитель сырья. Первый трубопровод для катализатора и второй трубопровод для катализатора сообщаются с нижней частью лифт-реактора. В нижней части лифт-реактора, имеющей увеличенные размеры, между первым трубопроводом для катализатора и вторым трубопроводом для катализатора установлена вставка.

В одном воплощении, относящемся к способу, настоящее изобретение включает способ смешивания двух потоков катализатора, включающий подачу первого потока катализатора в лифт-реактор. В лифт-реактор подают также второй поток катализатора. Первый поток катализатора перемещается в лифт-реакторе вокруг вставки и смешивается со вторым потоком катализатора, и второй поток катализатора перемещается вокруг вставки и смешивается с первым потоком катализатора. Затем первый поток катализатора и второй поток катализатора перемещаются в лифт-реакторе вокруг вставки и перемещаются вверх.

В другом воплощении, относящемся к способу, настоящее изобретение включает подачу первого потока катализатора в нижнюю часть лифт-реактора с увеличенными размерами. В указанную нижнюю часть лифт-реактора подают также второй поток катализатора. Первый поток катализатора проходит вокруг вставки и смешивается со вторым потоком катализатора, и второй поток катализатора проходит вокруг вставки и смешивается с первым потоком катализатора. Первый поток катализатора и второй поток катализатора перемещаются вокруг вставки и перемещаются вверх в лифт-реакторе. Затем первый поток катализатора и второй поток катализатора проходят выше вставки и поступают в более узкую часть лифт-реактора.

Согласно еще одному воплощению, относящемуся к способу, настоящее изобретение включает способ смешивания двух потоков катализатора, включающий подачу первого потока катализатора в лифт-реактор и подачу второго потока катализатора в лифт-реактор. Первый поток катализатора перемещается в лифт-реакторе вокруг вставки и смешивается со вторым потоком катализатора, а второй поток катализатора проходит вокруг вставки и смешивается с первым потоком катализатора. Закручиванию, по меньшей мере, одного из первого потока катализатора и второго потока катализатора способствует использование установленных на вставке лопаток. В конце концов, первый поток катализатора и второй поток катализатора перемещаются в лифт-реакторе вокруг вставки и вверх.

Указанная вставка, используемая в лифт-реакторе, способствует смешиванию первого потока регенерированного катализатора и второго потока карбонизированного катализатора. Такое конструктивное выполнение, кроме того, уменьшает объем катализатора и перепад давления, необходимый для смешивания двух потоков катализатора.

Краткое описание чертежей

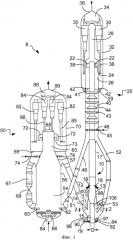

Фиг. 1 - схематический вид сбоку в вертикальном разрезе установки FCC, в которой используется настоящее изобретение.

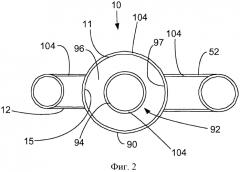

Фиг. 2 - вид в разрезе по линии 2-2 на фиг. 1.

Фиг. 3 - вид в разрезе по линии 2-2 на фиг. 1 воплощения, альтернативного показанному на фиг. 2.

Фиг. 4 - частичный схематический вид сбоку в вертикальном разрезе альтернативного воплощения установки FCC, представленной на фиг. 1, в которой используется альтернативное воплощение настоящего изобретения.

Фиг. 5 - частичный схематический вид сбоку в вертикальном разрезе альтернативного воплощения установки FCC, представленной на фиг. 1, в которой используется другое воплощение настоящего изобретения.

Фиг. 6 - вид в разрезе по линии 2-2 на фиг. 1 воплощения, альтернативного показанному на фиг. 2.

Фиг. 7 - вид в разрезе по линии 2-2 на фиг. 1 другого воплощения фиг. 2.

Фиг. 8 - вид в разрезе по линии 2-2 на фиг. 1 еще одного воплощения фиг. 2.

Фиг. 9 - частичный схематический вид сбоку в вертикальном разрезе альтернативного воплощения установки FCC, представленной на фиг. 1, в которой используется альтернативное воплощение настоящего изобретения.

Фиг. 10 - частичный схематический вид сбоку в вертикальном разрезе альтернативного воплощения установки FCC, представленной на фиг. 9, в которой используется другое альтернативное воплощение настоящего изобретения.

Определения

Термин «сообщение» означает, что при функционировании установки между перечисленными компонентами установки обеспечивается поток материала.

Термин «сообщение ниже по потоку» означает, что при функционировании установки, по меньшей мере, часть материала, проходящего к объекту взаимодействия, при сообщении ниже по потоку может проходить от субъекта взаимодействия, с которым сообщается указанный объект.

Термин «сообщение выше по потоку» означает, что при функционировании установки, по меньшей мере, часть материала, проходящего от субъекта взаимодействия, при сообщении выше по потоку может проходить к объекту взаимодействия, с которым сообщается указанный субъект.

Термин «непосредственное сообщение» означает, что поток от компонента, находящегося выше по потоку, поступает в компонент, находящийся ниже по потоку, без прохождения через промежуточную емкость.

Термин «подача» означает, что сырье перемещается из трубопровода или емкости непосредственно к объекту взаимодействия без прохождения через промежуточную емкость.

Термин «прохождение (транспортирование)» включает «подачу» и означает, что материал транспортируется от трубопровода или емкости к объекту взаимодействия.

Термин «направление» означает, что сырье перемещается от трубопровода или емкости, которая придает сырью определенную траекторию или направление.

Термин «в направлении вверх относительно вертикали» означает, что угол является наименьшим углом, образованным объектом и воображаемой вертикальной линией.

Осуществление изобретения

Устройство и способ согласно настоящему изобретению предназначены для смешивания регенерированного катализатора и карбонизированного катализатора для последующего контактирования с углеводородным сырьем. Настоящее изобретение может быть подходящим для использования в любом аппарате для контактирования газа и твердых частиц. Однако практическая полезность и эффективность изобретения выявлена в установке FCC. На фиг. 1 представлена установка 8 FCC, которая содержит реактор 20 и регенератор 50. Первый трубопровод 12 для регенерированного катализатора транспортирует первый поток регенерированного катализатора из регенератора 50 с определенным расходом, регулируемым с помощью регулирующего клапана 14, через входное отверстие 15 первого трубопровода 12 для регенерированного катализатора в лифт-реактор 10. Второй трубопровод 52 для карбонизированного катализатора транспортирует второй поток карбонизированного катализатора из реактора 20 с расходом, регулируемым с помощью регулирующего клапана 53, через входное отверстие 97 второго трубопровода 52 для карбонизированного катализатора в лифт-реактор 10.

Лифт-реактор 10 представляет собой протяженную вертикальную трубу, обычно изготовленную из раскисленной углеродистой стали. Лифт-реактор 10 может быть выполнен с нижней частью 11 увеличенных размеров и более узкой верхней частью 17. Нижняя часть 11 с увеличенными размерами может иметь больший диаметр, чем более узкая верхняя часть 17 лифт-реактора. Нижняя часть 11 лифт-реактора с увеличенными размерами может иметь полусферическое днище. Увеличенная нижняя часть 11 может содержать переходный участок 13 в форме усеченного конуса, который сужается от увеличенного диаметра нижней части к уменьшенному диаметру верхней части 17 лифт-реактора.

Первый трубопровод 12 для регенерированного катализатора и второй трубопровод 52 для карбонизированного катализатора могут быть присоединены к указанной нижней части 11 в пределах стенки 90 у входных отверстий 15 и 97, соответственно. Вся внутренняя поверхность лифт-реактора 10 может быть покрыта жаростойким материалом.

Псевдоожижающий агент, в частности, водяной пар из кольцевого распределителя 19, установленного в нижней части 11 с увеличенными размерами, побуждает катализатор к перемещению вверх через лифт-реактор 10 с относительно высокой плотностью. Множество распределителей 18 сырья, установленных в верхней части 17 лифт-реактора 10 непосредственно выше переходного участка 13, инжектируют сырье поперек движущегося потока частиц катализатора для распределения углеводородного сырья в лифт-реакторе 10. При контактировании углеводородного сырья с катализатором в лифт-реакторе 10 более тяжелое углеводородное сырье подвергается крекингу с получением продукта в виде более легких газообразных углеводородов, при этом на частицах катализатора осаждается кокс, и катализатор становится карбонизированным катализатором.

Подходящим исходным сырьем является традиционное сырье процесса FCC и исходное сырье, содержащее более высококипящие углеводороды. Наиболее распространенным традиционным сырьем является «вакуумный газойль» (ВГО), который, как правило, представляет собой углеводородный материал, выкипающий в интервале температур от 343°C до 552°C (от 650°F до 1025°F), полученный путем вакуумной перегонки остатка атмосферной перегонки. Такой углеводородный материал обычно характеризуется низким содержанием предшественников кокса и примесей тяжелых металлов, которые могут загрязнять катализатор.

Исходное сырье в виде тяжелых углеводородов, к которому может быть применено настоящее изобретение, включает тяжелые кубовые остатки, полученные из сырой нефти, сырую нефть для получения вязких битумов, сланцевую нефть, экстракт битуминозного песка, деасфальтированный остаток, продукты из угля ожижения, атмосферную и вакуумную слабо крекированную нефть. Тяжелое углеводородное сырье для настоящего изобретения включает также смеси перечисленных выше углеводородов, и приведенный выше их перечень не является полным. Кроме того, в качестве подходящего сырья рассматривается легкое рецикловое или предварительно подвергнутое крекингу сырье, например, нафта.

Реактор 20 ниже по ходу движения потока сообщается с лифт-реактором 10. В реакторе происходит разделение карбонизированного катализатора и газообразного продукта. Полученная смесь из карбонизированного катализатора и газообразного продукта непрерывно перемещается вверх через лифт-реактор 10 в реактор 20, в котором происходит разделение карбонизированного катализатора и газообразного продукта. Пара отводящих элементов 22 может тангенциально и в горизонтальном направлении выгружать смесь газа и катализатора с верха лифт-реактора 10 через один или большее число выпускных отверстий (на фиг. 1 показано только одно отверстие) в разделительную емкость 26, предназначенную для частичного отделения газов от катализатора. В зависимости от габаритов установки FCC могут быть использованы два, три или четыре отводящих элемента 22.

Транспортная труба 28 направляет пары углеводородов, включая отпаренные углеводороды, а также отпаривающий агент и увлеченный потоком катализатор к одному или большему числу циклонов 30, размещенных в реакторе 20, в которых карбонизированный катализатор отделяется от потока газообразных углеводородов. Разделительная емкость 26 частично размещена в реакторе 20 и может считаться частью реактора 20. Коллекторная камера 34 в реакторе 20 собирает отделенные газообразные потоки углеводородов из циклонов 30 для последующего их прохождения к выпускному патрубку 36 и, наконец, в зону фракционирования (не показана). Опускные трубы 38 циклонов выгружают катализатор из циклонов 30 в находящийся ниже в реакторе 20 слой 29. Катализатор с адсорбированными и увлеченными углеводородами может, в конце концов, проходить из нижерасположенного слоя 29 в используемую по усмотрению отпарную секцию 40 сквозь окна 42, выполненные в стенке разделительной емкости 26. Катализатор, отделенный в разделительной емкости 26, может перемещаться непосредственно в используемую по усмотрению отпарную секцию 40 через слой 41. Трубопровод 45 для псевдоожижения подводит инертный псевдоожижающий газ, как правило водяной пар, в отпарную секцию 40 через распределитель 46 псевдоожижающего газа. В отпарной секции 40 размещены отражательные перегородки 43, 44 или другие средства, способствующие контактированию отпарного газа и катализатора. Отпаренный карбонизированный катализатор выходит из отпарной секции 40 разделительной емкости 26 реактора 20 с более низкой концентрацией увлеченных или адсорбированных углеводородов по сравнению с их концентрацией на входе или в случае если их не подвергали процессу отпаривания. Первая часть карбонизированного катализатора отводится из разделительной емкости 26 реактора 20 через трубопровод 48 для отработанного катализатора и поступает в регенератор 50 с расходом, регулируемым с помощью регулирующего клапана 51. Вторая часть карбонизированного катализатора, которая была закоксована в лифт-реакторе 10, выходит из разделительной емкости 26 реактора 20 и направляется через второй трубопровод 52 для карбонизированного катализатора обратно в лифт-реактор 10 с расходом, регулируемым с помощью регулировочного клапана 53. Второй трубопровод 52 для карбонизированного катализатора сообщается ниже по потоку с реактором 20. Кроме того, второй трубопровод 52 для карбонизированного катализатора сообщается ниже по потоку с выходным отверстием 24 лифт-реактора 10 и выше по потоку сообщается с входным отверстием 97 второго трубопровода 52, служащим для подачи карбонизированного катализатора в лифт-реактор 10.

Лифт-реактор 10 способа и установки FCC поддерживают в условиях высокой температуры, которая, как правило, составляет более 425°C (797°F). В одном воплощении реакционную зону поддерживают при режимных параметрах крекинга, которые включают температуру в выпускном отверстии 24 лифт-реактора в интервале от 480°C до 621°C (от 896°F до 1150°F) и избыточное давление от 69 до 517 кПа (от 10 до 75 фунт/кв.дюйм), но обычно оно составляет менее 275 кПа (40 фунт/кв.дюйм). Соотношение катализатора и нефти, определяемое исходя из массы катализатора и углеводородного сырья, поступающих в нижнюю часть лифт - реактора, может находиться в пределах до 30:1, но обычно составляет от 4:1 до 10:1, и может находиться в интервале от 7:1 до 25:1. Обычно водород в лифт-реактор не добавляют, хотя в уровне техники известно добавление водорода. Водяной пар может быть введен в лифт-реактор 10 и реактор 20 в количестве, соответствующем 2-35 мас. % от количества сырья. Однако в большинстве случаев расход водяного пара находится в интервале от 2 до 7 мас. % для максимального производства бензина и от 10 до 20 мас. % для максимального производства легких олефинов. Среднее время нахождения катализатора в лифт-реакторе может составлять менее 5 секунд. Тип катализатора, используемого в рассматриваемом процессе, может быть выбран из разнообразия имеющихся на рынке катализаторов. Предпочтительным является катализатор, содержащий цеолитный материал, в частности, цеолит Y, но при необходимости могут быть использованы устаревшие аморфные катализаторы. Кроме того, для увеличения производства легких олефинов в каталитическую композицию могут быть включены селективные по форме добавки, например, ZSM-5.

Регенератор 50 сообщается ниже по потоку с реактором 20. В регенераторе 50 из части карбонизированного катализатора, отводимого в регенератор 50, выжигают кокс за счет контакта с кислородсодержащим газом, например, воздухом, для получения регенерированного катализатора. В качестве регенератора 50 может быть использован регенератор с камерой сгорания, в котором могут быть реализованы комбинированные условия турбулентного и быстро псевдоожижаемого слоя, обеспечивающие в таком высокоэффективном регенераторе 50 полную регенерацию карбонизированного катализатора. Однако для настоящего изобретения могут быть подходящими другие регенераторы и другие режимные параметры потока. Трубопровод 48 отработанного катализатора подает карбонизированный катализатор в первую или нижнюю камеру 54, образованную внешней стенкой 56, через приемный лоток 62 для отработанного катализатора. Карбонизированный катализатор, поступающий из реактора 20, обычно содержит углерод в виде кокса в количестве от 0,2 до 2 мас. %. Хотя кокс состоит преимущественно из углерода, он может содержать от 3 до 12 мас. % водорода, а также серу и другие материалы. Кислородсодержащий газ горения, обычно воздух, поступает в нижнюю камеру 54 корпуса регенератора 50 через трубопровод 54 и распределяется с помощью распределительного устройства 66. По мере поступления газа горения в нижнюю камеру 54 он контактирует с карбонизированным катализатором, поступающим из лотка 62, и поднимает катализатор вверх в нижней камере 54 с приведенной скоростью, которая может составлять, по меньшей мере, 1,1 м/с (3,5 фут/с). В одном воплощении в нижней камере 54 плотность катализатора может составлять от 48 до 320 кг/м (от 3 до 20 фунт/фут), а приведенная скорость газа горения - от 1,1 до 6,1 м/с (от 3,5 до 20 фут/с). Содержащийся в газе горения кислород контактирует с карбонизированным катализатором и выжигает из катализатора углеродистые отложения, при этом происходит, по меньшей мере, частичная регенерация катализатора и образуется отходящий газ.

В одном воплощении для ускорения выжигания кокса в нижней камере 54 горячий регенерированный катализатор из плотного слоя 59 катализатора, образованного в верхней или второй камере 70, может быть направлен на рециркуляцию в нижнюю камеру 54 через внешний трубопровод 67 для катализатора рецикла, и его расход может регулироваться с помощью регулирующего клапана 69. Горячий регенерированный катализатор поступает в нижнюю камеру 54 посредством приемного лотка 63. Рециркуляция регенерированного катализатора, за счет смешивания горячего катализатора из плотного слоя 59 катализатора, с относительно более холодным карбонизированным катализатором из трубопровода 48 отработанного катализатора, поступающего в нижнюю камеру 54, повышает общую температуру катализатора и газовой смеси в нижней камере 54.

Смесь катализатора и газа горения в нижней камере 54 перемещается вверх через переходный участок 57, имеющий форму усеченного конуса, в транспортную, вертикальную подъемную часть 60 нижней камеры 54. Вертикальная подъемная часть 60 образована трубой, которая предпочтительно выполнена цилиндрической формы и проходит предпочтительно вверх от нижней камеры 54. Смесь катализатора и газа перемещается в подъемной части с более высокой приведенной скоростью газа, чем в нижней камере 54. Повышение скорости газа обусловлено уменьшением площади поперечного сечения в подъемной части 60 по отношению к площади поперечного сечения нижней камеры 54 ниже переходного участка 57. В результате приведенная скорость газа, как правило, может превышать 2,2 м/с (7 фут/с). В подъемной части 60 нижней камеры катализатор может иметь более низкую плотность, составляющую менее 80 кг/м3 (5 фунт/фут3).

Регенератор 50, кроме того, содержит верхнюю или вторую камеру 70. Смесь твердых частиц катализатора и отходящего газа выгружается из верхнего участка подъемной части 60 нижней камеры в верхнюю камеру 70. По существу полностью регенерированный катализатор может выходить с верха транспортной, подъемной части 60, но предусмотрены также средства, через которые частично регенерированный катализатор выгружается из нижней камеры 54. Выгрузка осуществляется с помощью отводящего устройства 72, которое отделяет большую часть регенерированного катализатора от отходящего газа. В одном воплощении поток катализатора и газа, проходящий вверх в подъемной части 60, ударяется о верхний эллиптический торец 65 подъемной части 60, и происходит реверс потока. Затем катализатор и газ выходят через направленные вниз выпускные патрубки 73 отводящего устройства 72. Резкое уменьшение момента количества движения и изменение направления движения потока на обратное приводят к тому, что большая часть более тяжелого катализатора падает в плотный слой 59 катализатора, а более легкий отходящий газ, а также незначительная часть катализатора, все же уносимая отходящим газом, поднимаются вверх в верхней камере 70. Циклоны 82, 84 дополнительно отделяют катализатор от движущегося вверх газа и осаждают катализатор посредством опускных труб 85, 86 в плотный слой 59 катализатора. Отходящий газ выходит из циклонов 82, 84 и собирается в коллекторной камере 88 для прохода к выпускному патрубку 89 регенератора 50 и, как вариант, в систему утилизации отходящего газа или рекуперации энергии отходящего газа (не показано). Плотность катализатора в плотном слое 59 катализатора обычно поддерживают в интервале от 640 до 960 кг/и3 (от 40 до 60 фунт/фут3). Трубопровод 74 для псевдоожижения подает псевдоожижающий газ, обычно воздух, в плотный слой 59 катализатора посредством распределителя 76 псевдоожижающего газа. В регенераторе, выполненном с камерой сгорания, в плотный слой 59 катализатора через распределитель 76 псевдоожижающего газа поступает не более 2 мас. % от необходимого общего газа для процесса регенерации. В рассматриваемом воплощении газ вводят не для целей сжигания, а только для псевдоожижения, так что катализатор в виде текучей среды будет выходить через трубопроводы 67 и 12. Псевдоожижающий газ, добавленный через распределитель 76 псевдоожижающего газа, может быть газом горения. В том случае, если в нижней камере 54 осуществляется частичное сжигание, большее количество газа горения будет подведено в верхнюю камеру 70 через трубопровод 74 псевдоожижения.

В газах выше выпускных патрубков 73, выступающих из подъемной части 60 содержится от 10 до 30 мас. % катализатора, выгружаемого из нижней камеры 54, который поступает в циклоны 82, 84. Как правило, для регенератора 50 может быть необходимо 14 кг воздуха на кг удаляемого кокса для достижения полной регенерации. Если регенерируется большее количество катализатора, в традиционном лифт-реакторе может быть обработано большее количество сырья. Обычно регенератор 50 имеет в нижней камере температуру в интервале от 594 до 732°C (от 1100 до 1350°F) и в верхней камере 70 температуру от 649 до 760°C (от 1200 до 1400°F). Трубопровод 12 регенерированного катализатора ниже по потоку сообщается с регенератором 50 и лифт-реактором 10. Регенерированный катализатор из плотного слоя 59 катализатора транспортируют через трубопровод 12 регенерированного катализатора в качестве первого потока катализатора из регенератора 50 с прохождением через регулировочный клапан 14 обратно в лифт-реактор 10, где он вновь контактирует с сырьем при продолжении процесса FCC. Карбонизированный катализатор, транспортируемый по трубопроводу 52, образует второй поток катализатора.

Первый поток регенерированного катализатора и второй поток карбонизированного катализатора в лифт-реакторе 10 не имеют тенденцию основательно смешиваться перед контактированием с углеводородным сырьем. Следует отметить, что сырье может взаимодействовать с катализатором при различных температурах, что приводит к неизбирательному крекингу, в результате которого получают состав с относительно большим количеством нежелательных продуктов. В соответствии с одним аспектом для обеспечения смешивания карбонизированного катализатора и регенерированного катализатора в нижней части 11 лифт-реактора 10 необходимо размещение средства, способствующего смешиванию катализатора.

В воплощении, иллюстрируемом на фиг. 1, первый трубопровод 12 для регенерированного катализатора и второй трубопровод 52 для карбонизированного катализатора соединены с лифт-реактором 10 и сообщаются с ним. Первый поток регенерированного катализатора в первом трубопроводе 12 для регенерированного катализатора и второй поток карбонизированного катализатора во втором трубопроводе 52 для карбонизированного катализатора направляются в лифт-реактор 10 и смешиваются друг с другом. Один или оба из первого трубопровода 12 для регенерированного катализатора и второго трубопровода 52 для карбонизированного катализатора могут быть тангенциально подсоединены к нижней части 11 лифт-реактора 10, имеющей увеличенные размеры, для придания углового направления движения катализатору, выгружаемому в лифт-реактор, что способствует смешиванию в лифт-реакторе 10. Кроме того, в месте соединения нижней части 11 лифт-реактора 10, имеющей увеличенные размеры, и одного или обоих из первого трубопровода 12 для регенерированного катализатора и второго трубопровода 52 для карбонизированного катализатора могут быть установлены наклонные площадки, также содействующие смешиванию в указанной нижней части 11 лифт-реактора. После смешивания первый поток регенерированного катализатора и второй поток карбонизированного катализатора транспортируются в лифт-реакторе 10 вверх.

В лифт-реакторе может быть установлена вставка 92. Согласно одному аспекту вставка 92 может быть установлена в нижней части 11 лифт-реактора, имеющей увеличенные размеры. Вставка 92 может содержать внешнюю стенку 94, которая находится на определенном расстоянии от внутренней поверхности стенки 90 нижней части 11 с увеличенными размерами лифт-реактора 10. Согласно одному аспекту вставка 92 центрирована в радиальном направлении в нижней части И лифт-реактора 10. Другими словами, хотя это и не показано, вставка 92 имеет центральную продольную ось, совпадающую с центральной продольной осью лифт-реактора. В другом аспекте внешняя стенка 94 вставки выполнена в виде вертикальной стенки. Диаметр D вставки 92 может превышать от 0,6 до 1,5 раза, предпочтительно от 0,8 до 1,2 раза наибольший диаметр одного из первого трубопровода 12 для регенерированного катализатора и второго трубопровода 52 для карбонизированного катализатора.

Между стенкой 94 камеры 92 и стенкой 90 лифт-реактора 10 имеется зазор 96, образующий внутреннюю полость. Согласно одному аспекту вставка 92 и имеющая увеличенные размеры нижняя часть 11 лифт-реактора могут иметь форму цилиндра, и вместе они образуют кольцевую полость 96 между стенкой 94 вставки 92 и стенкой 90 нижней части 11 лифт-реактора 10, имеющей увеличенные размеры. Первый трубопровод 12 для регенерированного катализатора и второй трубопровод 52 для карбонизированного катализатора могут сообщаться с указанной кольцевой полостью 96, так что первый трубопровод 12 для регенерированного катализатора подает первый поток регенерированного катализатора в указанную полость 96, а второй трубопровод 52 для карбонизированного катализатора подает в полость 96 второй поток, образованный карбонизированным катализатором. Катализатор в кольцевой полости 96 псевдоожижается с помощью газа псевдоожижения, подаваемого из распределителя 19 газа псевдоожижения.

На фиг. 2 представлен вид в разрезе сверху по линии 2-2 на фиг. 1. На фиг. 2 показано не отображенное на фиг. 1 жаростойкое покрытие 104 на стенке 94 вставки 92 и стенках нижней части 11 лифт-реактора, а также на первом трубопроводе 12 для регенерированного катализатора и втором трубопроводе 52 для карбонизированного катализатора. Вставка 92 может быть установлена между первым трубопроводом 12 для катализатора и вторым трубопроводом 52 для катализатора и создает препятствие непосредственному прохождению катализатора между первым трубопроводом для катализатора и вторым трубопроводом для катализатора. Вставка 92 может быть размещена в нижней части 11 с увеличенными размерами лифт-реактора 10. Первый трубопровод 12 для катализатора присоединен к лифт-реактору 10 посредством входного отверстия 15 для первого катализатора, а второй трубопровод 52 для катализатора присоединен к лифт-реактору 10 посредством второго входного отверстия 97 для катализатора, а вставка 92 размещена между первым входным отверстием 15 для катализатора и вторым входным отверстием 97 для катализатора. Согласно одному аспекту первый трубопровод 12 для катализатора может быть соединен с лифт-реактором 10 посредством первого входного отверстия 15 для катализатора в нижней части 11 лифт-реактора 10, имеющей увеличенные размеры, и второй трубопровод 52 для катализатора может быть соединен с лифт-реактором 10 посредством второго входного отверстия 97 для катализатора в нижней части 11 с увеличенными размерами лифт-реактора 10, при этом вставка 92 может быть размещена между первым входным отверстием для катализатора и вторым входным отверстием для катализатора, находящимися в нижней части 11 с увеличенными размерами лифт-реактора 10. Первый поток катализатора и второй поток катализатора могут быть введены в кольцевую полость 96 между стенкой 90 лифт-реактора и стенкой 94 вставки 92.

Первый поток регенерированного катализатора из первого трубопровода 12 для регенерированного катализатора может быть направлен в лифт-реактор 10 радиально через первое входное отверстие 15 для регенерированного катализатора. Соответственно, первый трубопровод 12 для регенерированного катализатора может быть расположен радиально по отношению к стенке 90 лифт-реактора 10. При этом первый поток регенерированного катализатора из первого трубопровода 12 для регенерированного катализатора может быть направлен в нижнюю часть 11 с увеличенными размерами лифт-реактора 10 в радиальном направлении через первое входное отверстие 15 для регенерированного катализатора. Соответственно, первый трубопровод 12 для регенерированного катализатора может быть расположен радиально по отношению к стенке 90 нижней части 11 с увеличенными размерами лифт-реактора 10. Второй поток карбонизированного катализатора из второго трубопровода 52 для карбонизированного катализатора может быть направлен в лифт-реактор 10 радиально через второе входное отверстие 97 для карбонизированного катализатора. По существу второй трубопровод 52 для карбонизированного катализатора может быть расположен радиально по отношению к стенке 90 лифт-реактора 10. При этом второй поток карбонизированного катализатора из второго трубопровода 52 для карбонизированного катализатора может быть направлен в нижнюю часть 11 с увеличенными размерами лифт-реактора 10 в радиальном направлении через второе входное отверстие 97 для карбонизированного катализатора. Соответственно, второй трубопровод 52 для карбонизированного катализатора может быть расположен радиально по отношению к стенке 90 нижней части 11 с увеличенными размерами лифт-реактора 10.

Первый поток регенерированного катализатора перемещается от первого входного отверстия 15 вокруг вставки 92 в лифт-реакторе 10 и смешивается со вторым потоком карбонизированного катализатора, транспортируемым из второго входного отверстия 97 для карбонизированного катализатора, а второй поток карбонизированного катализатора перемещается от второго входного отверстия 97 вокруг вставки 92 в лифт-реакторе 10 и смешивается с первым потоком регенерированного катализатора, транспортируемым из первого входного отверстия 15 для регенерированного катализатора. Первый поток катализатора и второй поток катализатора могут перемещаться в кольцевой полости 96 в лифт-реакторе 10 и смешиваться друг с другом. Смешанный поток первого потока катализатора и второго потока катализатора движется вокруг вставки 92 и поднимается вверх в лифт-реакторе 10.

Как показано на фиг. 1, стенка 94 вставки 92 выполнена непроницаемой для катализатора, и поэтому она предотвращает прохождение катализатора внутрь вставки. Вст