Средство для обработки нетканого и текстильного материала

Иллюстрации

Показать всеИзобретение относится к химической технологии волокнистых материалов и касается средства для обработки нетканого и текстильного материала. Нетканый материал содержит термоскрепляемое волокно, к которому приклеивается средство для обработки волокна. Средство для обработки волокна содержит полиорганосилоксан, сложный алкилфосфатный эфир и анионное поверхностно-активное вещество, представленное формулой. Изобретение обеспечивает оптимизацию процесса получения нетканого материала для поглощающих изделий. 4 н. и 13 з.п. ф-лы, 9 ил., 7 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к нетканому материалу и средству для обработки волокна.

Уровень техники

Ранее авторы настоящего изобретения предлагали способ изменения гидрофильности бикомпонентного волокна типа "сердцевина-оболочка" путем термической обработки волокна, на поверхности которого находится гидрофилизирующее средство, прилипающее к поверхности волокна; и способ производства нетканого материала, гидрофильность которого частично понижается с применением вышеупомянутого способа (ссылка на патентную литературу 1). Способ придания градиента гидрофильности в направлении толщины нетканого материала описан не только в вышеупомянутой патентной литературе 1, но также, например, в патентной литературе 2 и 3.

Средство, содержащее силиконовое соединение, известно как средство для обработки волокон, и, например, в патентной литературе 4 описано применение масла, содержащего высокомолекулярный полиорганосилоксан, и основного масла для того, чтобы предотвращать склеивание волокон друг с другом во время производства эластичного волокна. Кроме того, в патентной литературе 5 описано применение масла, содержащего высокомолекулярный полиорганосилоксан, нацеленного на поддержание сухости поверхности нетканого материала без уменьшения способности к высокоскоростному кардочесанию даже после того, как нетканый материал вступает в контакт с жидкостью. Однако в патентной литературе 5 не описано, что вышеупомянутое масло содержит сложный алкилсульфатный эфир, алкилсульфонат и т.п.

Список литературы

Патентная литература

Патентная литература 1: JP 2010-168715A.

Патентная литература 2: JP 2005-87659A.

Патентная литература 3: JP 2005-314825A.

Патентная литература 4: JP 2003-201678A.

Патентная литература 5: JP H5-51872A.

Сущность изобретения

В патентной литературе 1 необходимым является применение термически растяжимого волокна, при этом применение волокна, которое отличается от термически растяжимого волокна, не подразумевается, и требуется дополнительная оптимизация в отношении уменьшения количества жидкости, остающейся на поверхности и т.п. В способах, описанных в патентной литературе 2 и 3, требовалась дополнительная оптимизация в отношении уменьшения количества жидкости, остающейся на поверхности и т.п.

Кроме того, способ, описанный в патентной литературе 4, представляет собой способ предотвращения слипания эластичных волокон друг с другом, и в патентной литературе 4 не подразумевается нанесение масла, применяемого в патентной литературе 4, на волокно, которое отличается от эластичного волокна.

В настоящем изобретении предлагается нетканый материал, включающий термоскрепляемое волокно, к которому прилипает средство для обработки волокна, где средство для обработки волокна содержит следующий компонент (A), компонент (B) и компонент (C).

(A) Полиорганосилоксан;

(B) Сложный алкилфосфатный эфир;

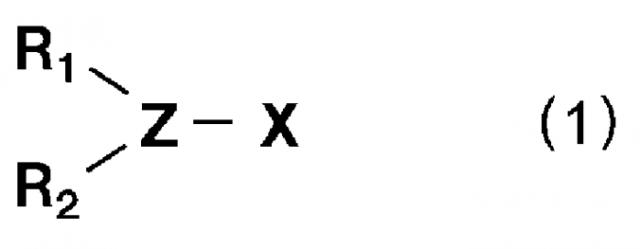

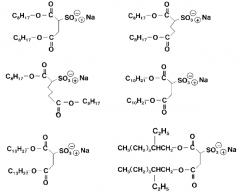

(C) Анионное поверхностно-активное вещество, представленное следующей общей формулой (1):

в которой Z представляет собой алкильную группу с линейной или разветвленной цепью, содержащей от 1 до 12 атомов углерода, и необязательно содержащую сложноэфирную группу, амидную группу, аминогруппу, полиоксиалкиленовую группу, простую эфирную группу или двойную связь; R1 и R2 независимо представляют собой алкильную группу с линейной или разветвленной цепью, содержащей от 2 до 16 атомов углерода, и необязательно содержащую сложноэфирную группу, амидную группу, полиоксиалкиленовую группу, простую эфирную группу или двойную связь; X представляет собой -SO3M, -OSO3M или -COOM; и M представляет собой H, Na, K, Mg, Ca или аммоний).

Кроме того, в настоящем изобретении предлагается нетканый материал NW1, полученный воздушной набивкой, или нетканый материал NW2, полученный воздушной набивкой, содержащие термоскрепляемое волокно, к которому прилипает средство для обработки волокна. Нетканые материалы NW1 и NW2, полученные воздушной набивкой, содержат первый слой и второй слой, прилегающий к первому слою, и по меньшей мере один из первого слоя и второго слоя содержит термоскрепляемое волокно, к которому прилипает средство для обработки волокна.

Нетканый материал NW1, полученный воздушной набивкой, удовлетворяет следующему условию I.

(Условие I)

Если первый слой материала NW1 виртуально разделить на два равных участка в направлении его толщины, и участок, один из двух равных участков, полученных при делении, со стороны, более отдаленной от второго слоя, определить как первый участок первого слоя; и участок, второй из двух равных участков, полученных при делении, со стороны, находящейся рядом со вторым слоем, определить как второй участок первого слоя, гидрофильность первого участка первого слоя, гидрофильность второго участка первого слоя и гидрофильность второго слоя удовлетворяют следующим соотношениям (11) и (12).

(11) Второй участок первого слоя имеет более высокую гидрофильность, чем первый участок первого слоя.

(12) Любой участок второго слоя имеет более высокую гидрофильность, чем второй участок первого слоя. Средство для обработки волокна содержит вышеупомянутый компонент (A), компонент (B) и компонент (C).

Нетканый материал NW2, полученный воздушной набивкой, удовлетворяет следующему условию II.

(Условие II)

Если второй слой виртуально разделить на два равных участка в направлении его толщины, и участок, один из двух равных участков, полученных при делении, со стороны, находящейся рядом с первым слоем, определить как первый участок второго слоя; и участок, второй из двух равных участков, полученных при делении, со стороны, более отдаленной от первого слоя, определить как второй участок второго слоя, гидрофильность первого слоя, гидрофильность первого участка второго слоя и гидрофильность второго участка второго слоя удовлетворяют следующим соотношениям (21) и (22).

(21) Первый участок второго слоя имеет более высокую гидрофильность, чем первый слой.

(22) Второй участок второго слоя имеет более высокую гидрофильность, чем первый участок второго слоя.

Средство для обработки волокна содержит вышеупомянутый компонент (A), компонент (B) и компонент (C).

Кроме того, в настоящем изобретении предлагается средство для обработки волокна для нетканых материалов. Средство для обработки волокна содержит следующий компонент (A), компонент (B) и компонент (C). Относительное содержание (по массе) компонента (A) относительно компонента (C) (первый/последний) составляет от 1:3 до 4:1, и компонент (A) содержится в количестве 30 масс.% или менее в расчете на массу средства для обработки волокна.

(A) Полиорганосилоксан;

(B) Сложный алкилфосфатный эфир; и

(C) Анионное поверхностно-активное вещество, представленное следующей общей формулой (1):

в которой Z представляет собой алкильную группу с линейной или разветвленной цепью, содержащей от 1 до 12 атомов углерода, и необязательно содержащую сложноэфирную группу, амидную группу, аминогруппу, полиоксиалкиленовую группу, простую эфирную группу или двойную связь; R1 и R2 независимо представляют собой алкильную группу с линейной или разветвленной цепью, содержащей от 2 до 16 атомов углерода, и необязательно содержащую сложноэфирную группу, амидную группу, полиоксиалкиленовую группу, простую эфирную группу, или двойную связь; X представляет собой -SO3M, -OSO3M или -COOM; и M представляет собой H, Na, K, Mg, Ca или аммоний.

Краткое описание чертежей

На фиг.1(a) представлен вид в перспективе, иллюстрирующий один из вариантов осуществления нетканого материала согласно настоящему изобретению; и на фиг.1(b) представлено частично увеличенное изображение сечения, сделанного в направлении толщины нетканого материала, проиллюстрированного на фиг.1(a).

На фиг.2 представлена схема, иллюстрирующая стадию производства нетканого материала, который изготавливают частично гидрофобным с применением волокна, которое становится гидрофобным под действием тепла.

На фиг.3 схематично проиллюстрирована структура поперечного сечения еще одного нетканого материала согласно другому варианту осуществления настоящего изобретения.

На фиг.4 схематично проиллюстрирована структура поперечного сечения еще одного нетканого материала согласно другому варианту осуществления настоящего изобретения.

На фиг.5 схематично проиллюстрирована структура поперечного сечения еще одного нетканого материала согласно другому дополнительному варианту осуществления настоящего изобретения.

На фиг.6 схематично проиллюстрирована структура поперечного сечения еще одного нетканого материала согласно другому дополнительному варианту осуществления настоящего изобретения.

На фиг.7 представлена схема, иллюстрирующая устройство, подходящее для производства нетканого материала согласно настоящему изобретению.

На фиг.8 приведен график, показывающий результаты оценки градиента степени гидрофильности, полученного после термообработки.

На фиг.9 представлена схема, иллюстрирующая структуру поперечного сечения нетканого материала, производимого согласно сравнительным примерам.

Описание вариантов осуществления изобретения

Настоящее изобретение относится к получению нетканого материала, выполненного с возможностью решения проблем, которые имеются в прототипах, и к способу эффективного или простого производства нетканого материала.

Далее настоящее изобретение будет объяснено на основе предпочтительных вариантов его осуществления.

Нетканый материал согласно настоящему изобретению предпочтительно представляет собой нетканый материал, полученный воздушной набивкой.

Упоминаемый в настоящем изобретении "нетканый материал, полученный воздушной набивкой", представляет собой нетканый материал, производимый за счет использования стадии применения флюида с температурой 50ºC или выше (например, газа или пара) в отношении полотна или нетканого материала; и примеры "нетканого материала, полученного воздушной набивкой", включают не только нетканый материал, производимый исключительно на упомянутой стадии, но также нетканый материал, производимый путем дополнительного применения упомянутой стадии к нетканому материалу, производимому другим способом; или к нетканому материалу, производимому при осуществлении другой стадии после упомянутой стадии.

Кроме того, в качестве нетканого материала согласно настоящему изобретению включен не только нетканый материал, полученный воздушной набивкой, но также нетканый материал, полученный объединением нетканого материала, полученного воздушной набивкой, и волокнистого листа из другого нетканого материала или пленочного материала и т.п.

Нетканый материал согласно настоящему изобретению представляет собой нетканый материал, производимый с применением термоскрепляемого волокна, к поверхности которого прилипает средство для обработки волокна, содержащее конкретное соединение, и нетканый материал предпочтительно представляет собой нетканый материал, полученный воздушной набивкой.

Средство для обработки волокна, применяемое в настоящем изобретении, прилипает к поверхности термоскрепляемого волокна и придает поверхности термоскрепляемого волокна более высокую гидрофильность, чем гидрофильность поверхности, которая была до прилипания средства для обработки волокна.

Для нетканого материала согласно настоящему изобретению в качестве волокнистого компонента применяют термоскрепляемое волокно, к которому прилипает средство для обработки волокна, содержащее вышеупомянутый компонент (A), компонент (B) и компонент (C). Данное средство для обработки волокна применяется для того, чтобы регулировать гидрофильность нетканого материала согласно настоящему изобретению.

С практической точки зрения важно, чтобы термоскрепляемое волокно, к которому прилипает средство для обработки волокна, присутствовало на любом участке нетканого материала. Кроме того, нетканый материал согласно настоящему изобретению может содержать только термоскрепляемое волокно, к которому прилипает средство для обработки волокна, или может дополнительно содержать другой тип волокна или два или более других типов волокон.

Нетканый материал согласно настоящему изобретению может иметь однослойную структуру или может иметь многослойную структуру. Нетканый материал NW1, полученный воздушной набивкой, и нетканый материал NW2, полученный воздушной набивкой, которые являются предпочтительными вариантами осуществления нетканого материала согласно настоящему изобретению, имеют многослойную структуру, содержащую первый слой и второй слой. Первый слой и второй слой примыкают друг к другу и непосредственно касаются друг друга, и между первым слоем и вторым слоем нет промежуточного слоя. Вышеупомянутое термоскрепляемое волокно, к которому прилипает средство для обработки волокна, содержится в по меньшей мере одном из первого слоя и второго слоя. Например, первый слой содержит термоскрепляемое волокно, второй слой содержит термоскрепляемое волокно; или как первый слой, так и второй слой содержит термоскрепляемое волокно.

Первый слой и второй слой отличаются друг от друга по таким факторам, как тип материала волокна, из которого состоят слои, толщина волокна, наличие или отсутствие обработки для придания гидрофильных свойств и способ формования слоя. Если сечение в направлении толщины нетканого материала, полученного воздушной набивкой согласно настоящему изобретению, будет увеличено с помощью электронного микроскопа, благодаря вышеупомянутым факторам можно будет наблюдать границу между первым слоем и вторым слоем.

В каждом нетканом материале NW1, полученном воздушной набивкой, и нетканом материале NW2, полученном воздушной набивкой, поверхность со стороны первого слоя можно изготавливать таким образом, чтобы она служила в качестве используемой поверхности, или поверхность со стороны второго слоя можно изготавливать таким образом, чтобы она служила в качестве используемой поверхности. С практической точки зрения важно определять, исходя из специального применения нетканого материала, полученного воздушной набивкой, какая сторона должна изготавливаться таким образом, чтобы служить в качестве используемой поверхности. Например, в том случае, когда нетканый материал NW1, полученный воздушной набивкой, или нетканый материал NW2, полученный воздушной набивкой, применяется в качестве верхнего листа поглощающего изделия, предпочтительно изготавливать поверхность со стороны первого слоя таким образом, чтобы она служила в качестве используемой поверхности, в результате чего можно обеспечить использование различных характеристик, которыми обладает нетканый материал, полученный воздушной набивкой, в полном объеме.

Средство для обработки волокна, применяемое в нетканом материале согласно настоящему изобретению, и средство для обработки волокна, применяемое для обработки нетканого материала согласно настоящему изобретению, содержит компонент (A), компонент (B) и компонент (C), а именно полиорганосилоксан, сложный алкилфосфатный эфир и анионное поверхностно-активное вещество, представленное упоминаемой далее общей формулой (1), соответственно. Когда волокно, к которому прилипает средство для обработки волокна, содержащее три вышеупомянутых компонента, подвергается термообработке, полиорганосилоксан ускоряет проникновение анионного поверхностно-активного вещества, содержащего алкильную цепь, внутрь волокна, в результате чего благодаря термообработке гидрофильность поверхности волокна уменьшается. Причиной этого может служить то, что полисилоксановая цепь полиорганосилоксана и алкильная цепь анионного поверхностно-активного вещества несовместимы друг с другом, и, соответственно, когда волокно плавится при нагревании, анионное поверхностно-активное вещество проникает во внутреннюю часть волокна, с которой средство более совместимо. Среди вышеупомянутых компонентов анионное поверхностно-активное вещество, представленное общей формулой (1), содержит объемную алкильную группу и способно проникать внутрь волокна таким образом, чтобы окружить гидрофильную группу, и, следовательно, присутствие полиорганосилоксана легко ускоряет проникновение анионного поверхностно-активного вещества внутрь волокна. Благодаря этому, например, на одной из упоминаемых ниже стадий производства, то есть, на стадии наддува горячего воздуха на полотно, количество тепла, получаемого волокном в полотне, разумеется, различается между поверхностью, на которую наддувается горячий воздух, и поверхностью (поверхностью сетки), противоположной той поверхности, на которую наддувается горячий воздух, и, следовательно, количество передаваемого тепла различается между волокном на поверхности, на которую наддувается горячий воздух, и волокном на поверхности, противоположной той поверхности, на которую наддувается горячий воздух; и значение контактного угла также отличается для волокна на поверхности, на которую наддувается горячий воздух, и для волокна на поверхности, противоположной той поверхности, на которую наддувается горячий воздух. За счет этого можно производить нетканый материал с градиентом гидрофильности от одной поверхности, а именно, от первой поверхности нетканого материала (на виде сверху), до другой поверхности, а именно, до второй поверхности, находящейся на противоположной стороне относительно первой поверхности.

Далее будет описан каждый из компонентов.

Компонент (A)

В качестве полиорганосилоксана можно применять любой из линейных полиорганосилоксанов и полиорганосилоксанов, имеющих сшитую двухмерную или трехмерную сетчатую структуру. Предпочтительно применяется по существу линейный полиорганосилоксан.

Предпочтительные примеры полиорганосилоксана включают полимерный или циклический силоксан на основе алкилалкоксисилана, арилалкоксисилана или галогенированного алкилсилоксана; и типичным примером алкоксигруппы является метоксигруппа. В качестве алкильной группы предпочтительной является алкильная группа, которая может содержать боковую цепь, содержащую от 1 до 18 атомов углерода, предпочтительно от 1 до 8 атомов углерода, более предпочтительно от 1 до 4 атомов углерода. Примеры арильной группы включают фенильную группу, алкилфенильную группу и алкоксифенильную группу. Вместо алкильной группы или арильной группы можно применять циклическую углеводородную группу, такую как циклогексильная группа или циклопентильная группа, или аралкильную группу, такую как бензильная группа.

Кроме того, с точки зрения дополнительного ускорения проникновения поверхностно-активного вещества и получения при нагревании более высокого значения контактного угла с поверхностью волокна, примеры полиорганосилоксана, упоминаемого в настоящем изобретении, не включают полиорганосилоксан с модифицированной полиоксиэтиленовой (POE) цепью, имеющий высокую гидрофильность.

Наиболее типичные примеры полиорганосилоксана в настоящем изобретении включают полидиметилсилоксан, полидиэтилсилоксан и полидипропилсилоксан, и более предпочтительным является полидиметилсилоксан.

Полиорганосилоксан предпочтительно имеет высокую молекулярную массу, в частности, предпочтительно имеет средневесовую молекулярную массу 100000 или более, более предпочтительно 150000 или более, еще более предпочтительно 200000 или более и предпочтительно 1000000 или менее, более предпочтительно 800000 или менее, еще более предпочтительно 600000 или менее. Кроме того, в качестве полиорганосилоксана можно применять комбинацию двух или более типов полиорганосилоксанов с разной молекулярной массой. В том случае, когда можно применять два или более типов полиорганосилоксанов с разной молекулярной массой, один из полиорганосилоксанов предпочтительно имеет средневесовую молекулярную массу 100000 или более, более предпочтительно 150000 или более, еще более предпочтительно 200000 или более; и предпочтительно 1000000 или менее, более предпочтительно 800000 или менее, еще более предпочтительно 600000 или менее; а другой из полиорганосилоксанов предпочтительно имеет средневесовую молекулярную массу менее 100000, более предпочтительно 50000 или менее, более предпочтительно 35000 или менее, еще более предпочтительно 20000 или менее; и предпочтительно 2000 или более, более предпочтительно 3000 или более, еще более предпочтительно 5000 или более. Кроме того, отношение смешивания (по массе) полиорганосилоксана со средневесовой молекулярной массой 100000 или более и полиорганосилоксана со средневесовой молекулярной массой менее 100000 (первый/последний) предпочтительно составляет от 1:10 до 4:1, более предпочтительно от 1:5 до 2:1.

Средневесовую молекулярную массу полиорганосилоксана измеряли с применением гель-фильтрационной хроматографии (GPC). Условия измерения приведены ниже. Кроме того, молекулярную массу рассчитывали относительно полистирола.

Разделительная колонка: GMHHR-H + GMHHR-H (катион)

Элюент (растворитель): L Farmin DM20/CHCl3

Скорость подачи растворителя: 1,0 мл/мин

Температура разделительной колонки: 40ºC

С точки зрения увеличения изменения гидрофильности при термообработке, количество полиорганосилоксана, содержащегося в средстве для обработки волокна, предпочтительно составляет 1 масс.% или более, более предпочтительно 5 масс.% или более. Кроме того, с точки зрения получения жидкости, которая должна легко впитываться на поверхности нетканого материала, количество полиорганосилоксана, содержащегося в средстве для обработки волокна, предпочтительно составляет 30 масс.% или менее, более предпочтительно 20 масс.% или менее. Например, количество полиорганосилоксана, содержащееся в средстве для обработки волокна, предпочтительно составляет 1 масс.% или более и 30 масс.% или менее, более предпочтительно 5 масс.% или более и 20 масс.% или менее.

Кроме того, в том случае, когда нетканый материал согласно настоящему изобретению используется в поглощающем изделии в качестве верхнего листа, также с точки зрения предотвращения слишком большого уменьшения гидрофильности верхнего участка нетканого материала, другими словами, с точки зрения предотвращения увеличения количества прилипающей к коже выводимой из организма жидкости из-за более длинного расстояния протекания жидкости (упоминаемого далее), количество полиорганосилоксана, содержащееся в средстве для обработки волокна, предпочтительно находится в вышеупомянутом диапазоне.

В качестве полиорганосилоксана, выполняющего функцию компонента (A), можно применять полиорганосилоксаны, поступающие в продажу. Например, можно применять "KF-96H-1,000,000Cs", производимый компанией Shin-Etsu Silicone, и "SH200 Fluid 1,000,000Cs", производимый компанией Dow Corning Toray Co., Ltd.; кроме того, в качестве смеси, содержащей два типа полиорганосилоксанов, можно применять "KM-903", производимый компанией Shin-Etsu Silicone, и "BY22-060", производимый компанией Dow Corning Toray Co., Ltd.

Компонент (B)

С целью улучшения характеристик, таких как легкость прохождения хлопка-сырца через кардочесальную машину и однородность полотна, для увеличения выработки нетканого материала и предотвращения снижения качества нетканого материала в средство для обработки волокна подмешивают сложный алкилфосфатный эфир, выполняющий функцию компонента (B).

Примеры сложного алкилфосфатного эфира включают сложный алкилфосфатный эфир, содержащий насыщенную углеродную цепь, такой как сложный стеарилфосфатный эфир, сложный миристилфосфатный эфир, сложный лаурилфосфатный эфир и сложный пальмитилфосфатный эфир; сложный алкилфосфатный эфир, содержащий ненасыщенную углеродную цепь, такой как сложный олеилфосфатный эфир и сложный пальмитолеилфосфатный эфир; и сложный алкилфосфатный эфир, содержащий вышеупомянутые углеродные цепи в боковой цепи. Более предпочтительной является полностью нейтрализованная или частично нейтрализованная соль сложного моноалкилфосфатного или диалкилфосфатного эфира, содержащего от 16 до 18 атомов углерода. Следует отметить, что примеры соли сложного алкилфосфатного эфира включают щелочные металлы, такие как натрий и калий, аммоний и различные типы аминов. Можно применять один тип сложного алкилфосфатного эфира, как таковой, или можно применять комбинацию из двух или более типов таких эфиров.

С точки зрения легкости прохождения через кардочесальную машину, однородности полотна и т.п., количество соединения (B), примешиваемого к средству для обработки волокна, предпочтительно составляет 5 масс.% или более, более предпочтительно 10 масс.% или более; а чтобы не препятствовать гидрофобизации волокна с помощью полиорганосилоксана в результате термообработки, количество компонента (B) предпочтительно составляет 30 масс.% или менее, более предпочтительно 25 масс.% или менее.

Компонент (C)

Компонент (C) представляет собой анионное поверхностно-активное вещество, представленное вышеупомянутой общей формулой (1). Компонент (C) не содержит сложного алкилфосфатного эфира, выполняющего функцию компонента (B). Кроме того, в качестве компонента (C) можно применять один тип анионного поверхностно-активного вещества, как таковой, или можно применять комбинацию из двух или более типов анионного поверхностно-активного вещества.

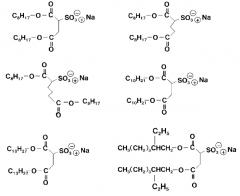

Примеры анионного поверхностно-активного вещества, в котором X в общей формуле (1) представляет собой -SO3M (то есть, гидрофильная группа представляет собой сульфоновую кислоту или ее соль), включают диалкилсульфоновые кислоты или их соли. Примеры диалкилсульфоновых кислот включают соединение, получаемое этерификацией дикарбоновой кислоты, такое как диалкилсульфоянтарная кислота и диалкилсульфоглутаровая кислота; и сульфонированием сложного диэфира в альфа-положении; причем примеры диалкилсульфоянтарной кислоты включают диоктадецилсульфоянтарную кислоту, дидецилсульфоянтарную кислоту, дитридецилсульфоянтарную кислоту и ди-(2-этилгексил)сульфоянтарную кислоту; сложный алкиловый эфир (или амид) жирной альфа-сульфокислоты, получаемый путем сульфонирования в альфа-положении сложного эфира (или амида) насыщенной жирной кислоты или ненасыщенной жирной кислоты, такой как сложный 1-этиловый эфир (или амид) 2-сульфотетрадекановой кислоты (натриевая соль) и сложный 1-этиловый эфир (или амид) 2-сульфогексадекановой кислоты (натриевая соль); и диалкилалкенсульфоновую кислоту, получаемую путем сульфонирования внутренней олефиновой связи углеводородной цепи или внутренней олефиновой связи ненасыщенной жирной кислоты. Каждая алкильная группа двух цепей диалкилсульфоновой кислоты предпочтительно содержит от 4 до 14 атомов углерода, более предпочтительно от 6 до 10 атомов углерода.

Более конкретные примеры вышеупомянутого анионного поверхностно-активного вещества, содержащего сульфоновую кислоту или ее соль в качестве гидрофильной группы, включают следующие анионные поверхностно-активные вещества.

Примеры анионного поверхностно-активного вещества, где X в общей формуле (1) представляет собой -OSO3M (то есть, гидрофильная группа представляет собой серную кислоту или ее соль), включают сложный диалкилсульфатный эфир. Примеры сложного диалкилсульфатного эфира включают соединение, получаемое сульфатированием спирта, содержащего разветвленную цепь, такое как натриевая соль 2-этилгексилсульфата и натриевая соль 2-гексилдецилсульфата; соединение, получаемое введением POE-цепи между спиртом с разветвленной цепью и сернокислотной группой, такое как 2-гексилдецил(полиоксиэтилен)сульфат; и соединение, получаемое сульфатированием сложного эфира (или амида) жирной гидроксикислоты, такое как сложный 1-метиловый эфир (или амид) 12-сульфатированной стеариновой кислоты и 1-метиловый эфир (или амид) 3-сульфатированной гексановой кислоты (гексаноат).

Более конкретные примеры вышеупомянутого анионного поверхностно-активного вещества, содержащего серную кислоту или ее соль в качестве гидрофильной группы, включают следующие анионные поверхностно-активные вещества.

Примеры анионного поверхностно-активного вещества, где X в общей формуле (1) представляет собой -COOM (то есть, гидрофильная группа представляет собой карбоновую кислоту или ее соль), включают диалкилкарбоновую кислоту. Примеры диалкилкарбоновой кислоты включают соединение, получаемое алкоксилированием гидроксигруппы жирной гидроксикислоты и образованием натриевой соли такой жирной кислоты, причем такая жирная гидроксикислота включает натриевую соль 11-этоксигептадеканкарбоновой кислоты и натриевую соль 2-этоксипентанкарбоновой кислоты; соединение, получаемое путем взаимодействия хлорангидрида алкоксилированной жирной гидроксикислоты с аминогруппой аминокислоты, такой как саркозин или глицин, и образование натриевой соли аминокислоты, которая соединена с карбоновой кислотой; и соединение, получаемое путем взаимодействия хлорангидрида жирной кислоты с аминогруппой аргининовой кислоты.

Более конкретные примеры анионного поверхностно-активного вещества, содержащего карбоновую кислоту или ее соль в качестве гидрофильной группы, включают следующие анионные поверхностно-активные вещества.

В настоящем изобретении в качестве средства для обработки волокна применяют средство для обработки волокна, в котором смешаны анионное поверхностно-активное вещество, представленное общей формулой (1), и полиорганосилоксан, благодаря которому гидрофильность термоскрепляемого волокна, обработанного средством для обработки волокна, можно легко снижать при термообработке. Причиной этого является то, что полиорганосилоксан ускоряет проникновение анионного поверхностно-активного вещества, в частности, анионного поверхностно-активного вещества, содержащего две или более алкильных цепи, внутрь волокна, в результате чего гидрофильность поверхности волокна легко снижается при термообработке. Причиной этого может служить то, что полисилоксановая цепь полиорганосилоксана и алкильная цепь анионного поверхностно-активного вещества несовместимы друг с другом, и, соответственно, когда волокно плавится при нагревании, анионное поверхностно-активное вещество проникает во внутреннюю часть волокна, с которой средство более совместимо.

С точки зрения увеличения изменения гидрофильности, полученного после термообработки, количество компонента (C), смешиваемого в средстве для обработки волокна, предпочтительно составляет 1 масс.% или более, более предпочтительно 5 масс.% или более; и с точки зрения того, что слишком высокая гидрофильность заставляет жидкость легко удерживаться в нетканом материале, тем самым ухудшая сухость, количество компонента (C), смешиваемого в средстве для обработки волокна, предпочтительно составляет 20 масс.% или менее, более предпочтительно 13 масс.% или менее. Кроме того, количество компонента (C), смешиваемого в средстве для обработки волокна, предпочтительно составляет 1 масс.% или более и 20 масс.% или менее, более предпочтительно 5 масс.% или более и 13 масс.% или менее.

Относительное содержание (по массе) полиорганосилоксана, выполняющего функцию компонента (A), относительно анионного поверхностно-активного вещества, выполняющего функцию компонента (C) в средстве для обработки волокна (первый/последний), предпочтительно составляет от 1:3 до 4:1, более предпочтительно от 1:2 до 3:1. Кроме того, относительное содержание (по массе) полиорганосилоксана, выполняющего функцию компонента (A), относительно сложного алкилфосфатного эфира, выполняющего функцию компонента (B) в средстве для обработки волокна (первый/последний), предпочтительно составляет от 1:5 до 10:1, более предпочтительно от 1:2 до 3:1.

Помимо вышеупомянутых компонентов (A)-(C) в средстве для обработки волокна, применяемом в настоящем изобретении, могут содержаться другие компоненты. В качестве других содержащихся в смеси компонентов, которые отличаются от компонентов (A) - (C), можно применять анионное, катионное, амфотерное или неионогенное поверхностно-активное вещество и т.п.

Примеры анионного поверхностно-активного вещества включают алкилфосфаты натрия, фосфаты натрия и простых алкиловых эфиров, диалкилфосфаты натрия, диалкилсульфосукцинаты натрия, алкилбензолсульфонаты натрия, алкилсульфонаты натрия, алкилсульфата натрия и втор-алкилсульфаты натрия (каждый из таких алкилов предпочтительно содержит от 6 до 22 атомов углерода, более предпочтительно 8 до 22 атомов углерода). Вместо солей натрия в вышеупомянутых соединениях можно применять соли других щелочных металлов, такие как соли калия.

Примеры катионного поверхностно-активного вещества включают галогениды алкил-(или алкенил-)триметиламмония, галогениды диалкил-(или алкенил-)диметиламмония и галогениды алкилпиридиния (или алкенилпиридиния), и такие соединения предпочтительно содержат алкильную группу или алкенильную группу, содержащую от 6 до 18 атомов углерода. Примеры галогена в вышеупомянутых галогенидных соединениях включают хлор и бром.

Примеры амфотерного поверхностно-активного вещества включают алкилбетаины. Примеры алкилбетаинов включают амфотерное поверхностно-активное вещество типа бетаинов, такое как алкил(С1-30)диметилбетаины, алкил(С1-30)амидоалкил(С1-4)диметилбетаины, алкил(С1-30)дигидроксиалкил(С1-30)бетаины; и амфотерное поверхностно-активное вещество типа сульфобетаина; амфотерное поверхностно-активное вещество типа аминокислот, такое как амфотерное поверхностно-активное вещество типа аланина [например, типа алкил(С1-30)аминопропионовой кислоты, типа алкил(С1-30)иминодипропионовой кислоты и т.п.] и амфотерное поверхностно-активное вещество типа глицина [например, типа алкил(С1-30)аминоуксусной кислоты и т.п.]; амфотерное поверхностно-активное вещество, такое как алкилбетаин; и амфотерное поверхностно-активное вещество типа аминосульфоновой кислоты, такое как поверхностно-активное вещество типа алкил(С1-30)таурина. Среди них предпочтительными являются алкил(С1-30)диметилбетаины, и более предпочтительными являются алкилдиметилбетаины, содержащие от 16 до 22 атомов углерода (например, стеарил).

Примеры неионогенного поверхностно-активного вещества включают сложные эфиры многоатомного спирта и жирной кислоты (каждый из которых предпочтительно содержит жирную кислоту с 8-60 атомами углерода), такие как сложные эфиры жирных кислот и глицерина, сложные эфиры жирных кислот и полиглицерина (предпочтительно n=2-10) и сложные эфиры сорбита и жирных кислот; полиоксиалкилен (число добавленных молей от 2 до 20)алкил(С8-22)амиды; простые алкиловые(С8-22) эфиры полиоксиалкиленов (число добавленных молей от 2 до 20); полиоксиалкилен-модифицированные силиконы; и аминомодифицированные силиконы. Среди них предпочтительными являются сложные эфиры глицерина и жирных кислот, и более предпочтительным является монокаприлат глицерина.

К средству для обработки волокна, подлежащему применению для нетканого материала согласно настоящему изобретению, и средству для обработки волокна для нетканых материалов согласно настоящему изобретению можно добавлять средство для обработки, такое как ингибитор адгезии типа модифицированного силикона.

Волокно, обрабатываемое средством для обработки волокна

Термоскрепляемое волокно согласно настоящему изобретению обрабатывают средством для обработки волокна; и средство для обработки волокна прилипает по меньшей мере к поверхности термоскрепляемого волокна.

Термоскрепляемое волокно, применяемое в настоящем изобретении, представляет собой волокно, составляющее термоскрепляемый нетканый материал, и примеры термоскрепляемого волокна включают терм