Способ дуговой сварки под флюсом соединений, стойких к электрохимической коррозии

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении электродуговой сваркой под флюсом металлоконструкций из низкоуглеродистых сталей, стойких к электрохимической коррозии, например корпусов морских судов, нефте- и газопроводов. Зазор стыкового соединения заполняют металлохимической присадкой. Присадка содержит смесь рубленой металлической крупки фракцией 1,0-2,0 мм, изготовленной из обрези кромок обеих свариваемых заготовок в соотношении 1:1 с очисткой ее от окислов, а также соединения отрицательно активных элементов в количестве 0,5-0,8 мас.% и алюминий в количестве 0,2-0,34 мас.%. Ширину зазора устанавливают 0,6-0,8 толщины свариваемых деталей. Осуществляют одностороннюю или двухстороннюю сварку в несколько проходов на постоянном токе прямой полярности из условия обеспечения минимального перемешивания сварочной ванны. Заполнение зазора крупкой осуществляют путем ее предварительной засыпки или подачи в зону дуги с использованием дозатора. Приведенные приемы способа позволяют снизить градиент потенциала поперек сварного шва и обеспечивают повышение стойкости металлоконструкции к электрохимической коррозии. 2 з.п. ф-лы, 1 ил., 3 табл., 1 пр.

Реферат

Изобретение относится к электродуговой сварке под флюсом и может быть использовано при изготовлении листовых металлоконструкций, резервуаров и трубопроводов различного назначения, стойких к электрохимической коррозии.

Известен способ защиты от коррозии сварной металлоконструкции, находящейся в электропроводящей жидкой среде, включающий нанесение противокоррозионного покрытия из высокоэлектропроводного материала с обратной стороны сварного шва, в том числе напылением и из меди [1]. Способ позволяет шунтировать, и тем самым - уменьшить электрические токи, протекающие между локальными зонами поверхности металлоконструкции через электропроводящую среду. Причинами возникновения таких токов являются термоэлектродвижущие силы (ТЭДС), возникающие вблизи границ сварных швов металлоконструкции под действием эффекта Зеебека, прежде всего, из-за различия физико-химических свойств сваренных заготовок. В результате шунтирования тока между локальными объемами поверхности металлоконструкции через электропроводящую среду снижается коррозионное разрушение металлоконструкции.

Способ имеет следующие недостатки:

- он борется не с причиной возникновения ТЭДС, а только со следствием, то есть с самими ТЭДС. Поскольку при той же разности температур между рабочим и свободными концами термопар сварного шва заготовок и фиксированном различии их физико-химических свойств ТЭДС в зоне сварки заготовок распределяется достаточно равномерно, то наименее защищенными при использовании данного способа оказываются слои материала, наиболее удаленные от антикоррозийного покрытия. То есть те, которые непосредственно контактируют с морской водой и для защиты которых и направлен способ. При этом чем выше толщина обшивки судна, тем меньше эффект используемой защиты;

- при наличии большой дифференциации физико-химических свойств заготовок фактически создаваемые в их контактах большие ТЭДС при той же антикоррозийной защите могут приводить к значительным разрушениям сварочных швов и околошовных зон;

- по границе сварного шва наблюдается резкий переход потенциала, т.е. высокий уровень градиента потенциала grad ( u ) = d u d x . Из-за встречного включения термопар по правой и левой границам сварного шва, казалось бы, не важно, каковы будут свойства материала самого сварного шва: важно рассогласование свойств основных металлов заготовок. Однако при наличии больших ТЭДС термопар в области сварного соединения по двум границам сварного шва в электропроводящей жидкой среде проявляются две локальные зоны повышенной коррозии.

Наиболее близким по технической сущности к предлагаемому устройству является способ односторонней дуговой сварки №791482, согласно которому сварку ведут на медной подкладке с выемкой, которую покрывают стеклотканью с образованием замкнутого воздушного пространства между выемкой и пространством. Стыковое соединение собирается без разделки кромок с зазором. Оптимальная величина сварочного зазора была установлена опытно-экспериментальным путем из условия получения качественного, прочно-плотного и бездефектного сварного соединения. После сборки стыка сварочный зазор на всю высоту заполняется металлохимической присадкой, представляющей смесь рубленой сварочной проволоки (крупки) диаметром 1,0-2,0 мм и соединений отрицательноактивных элементов в количестве 0,5-0,8 мас.% (бескислородная соль щелочного металла, например, фтористый натрий NaF и другая химическая добавка) [2].

Недостатки способа:

- из-за резкого перехода химического состава и структуры металла по границе сварного шва наблюдается резкий переход потенциала, т.е. высокий уровень градиента потенциала grad ( u ) = d u d x , возникающего под действием термоэлектродвижущих сил. При условии контакта с электропроводящей жидкой средой именно в этом месте проявляется максимальная скорость коррозии;

- поскольку ширина сварного шва мала, то градиент потенциала ( u ) = d u d x поперек сварного шва повышен и на всей ширине шва в контакте с электропроводящей жидкой средой в ней создаются электрические линии токов, соединяющие рядом расположенные локальные объемы сварного шва. Это приводит к повышенной коррозии всей поверхности шва, контактирующей с электропроводящей жидкой средой;

- резкому переходу химического состава и структуры металла по границе сварного шва способствует то, что присадочный материал, в основном, состоит из материала электрода.

По существу, при сварке листовых металлоконструкций, резервуаров и трубопроводов различного назначения способ не обеспечивает их стойкость к электрохимической коррозии.

Технический результат изобретения способа дуговой сварки под флюсом соединений, стойких к электрохимической коррозии, обеспечивает стойкость сварных соединений металлоконструкций к электрохимической коррозии путем снижения градиента потенциала поперек сварного шва за счет: расширения ширины разделки кромок заготовок под сварку, а значит, и ширины шва, применения металлохимической присадки с крупкой, изготовленной из обрези кромок свариваемых заготовок в соотношении 1:1, выравнивающих долю участия основных металлов заготовок во всем объеме шва, применения многопроходной сварки, не позволяющую перемешивать металл сварного шва во всем сечении разделки кромок, применения других мер снижения произвольного перемешивания металлической ванны.

Сущность изобретения заключается в том, что способ дуговой сварки под флюсом соединений, стойких к электрохимической коррозии, включающий подачу в зону дуги металлохимической присадки, сборку стыкового соединения с зазором, а после сборки стыка - заполнение сварочного зазора металлохимической присадкой, представляющей собой смесь рубленой крупки фракцией 1,0-2,0 мм, соединений отрицательноактивных элементов в количестве 0,5-0,8 мас.% и алюминия в количестве 0,2-0,34 мас.%, дополнительно включает увеличение ширины зазора до 0,6-0,8 толщины свариваемых деталей, изготовление крупки из обрези кромок свариваемых заготовок в соотношении 1:1, а также сварку в несколько проходов односторонним или двухсторонним способом на постоянном токе прямой полярности и с применением других известных мер снижения перемешивания металлической ванны, а по другому варианту способ дополнительно включает подачу крупки дозатором с дискретным увеличением содержания материала в крупке по мере приближения прохода в сварном шве к границе с данным материалом.

Основная идея изобретения состоит в сглаживании градиента потенциала поперек сварного шва на его границе с электропроводными жидкими средами. Это позволяет уменьшить значения термоэлектродвижущих сил соседних локальных областей сварного шва, контактирующих с электропроводными жидкими средами. В результате - снизить электрические токи, протекающие между этими локальными участками сварного шва через жидкость. В связи с этим - уменьшить электрохимическую коррозию сварных швов металлоконструкций, повысив тем самым стойкость сварных соединений металлоконструкций к электрохимической коррозии.

Изобретение направлено, прежде всего, на элиминирование резкого перехода физико-химических свойств, имеющих место в изобретении-прототипе по границам сварного шва. Именно в этих местах наблюдается всплеск термоэлектродвижущих сил, возникающих под действием эффекта Зеебека.

Использование разделки кромок позволяет дифференцированно разбавлять материал металлической крупки, увеличивая долю основного металла данной заготовки по мере приближения к границе шва с этой заготовкой. Данная мера способствует снижению градиента химического состава по границам сварного шва.

Расширение ширины разделки кромок заготовок под сварку позволяет увеличить ширину шва, что, прежде всего, снижает градиент химического состава поперек шва.

Применение металлохимической присадки с крупкой, изготовленной из обрези кромок свариваемых заготовок в соотношении 1:1, дает возможность сблизить по сварному шву химические составы локальных объемов, снизив градиент химического состава поперек шва. Кроме того, применение присадочной крупки снижает нагрев металлической ванны. Это, в свою очередь, уменьшает перемешивание металлической сварочной ванны и обеспечивает постепенный переход физико-химических свойств металла шва от одной заготовки в другой.

Введенные в присадочный материал соединения отрицательноактивных элементов - это, например, бескислородная соль щелочного металла - NaF. Они защищают металл шва от окисления, снижают разбрызгивание металла и способствуют повышению производительности процесса. Содержание соединений отрицательноактивных элементов ограничено 0,5-0,8 мас.%. Меньшее содержание соединений отрицательноактивных элементов в сварных швах обнаруживаются непровары. Увеличение содержания соединений отрицательноактивных элементов свыше 0,8 мас.% приводит к образованию пор в сварных швах.

Алюминий введен в присадочный материал для дополнительного раскисления металла сварочной ванны. Содержание алюминия ограничено 0,2-0,3 мас.%. Меньшее содержание алюминия не оказывает заметного влияния на свойства сварного соединения. Увеличение содержания алюминия свыше 0,3 мас.% в наплавленном металле приводит к возникновению большого числа неметаллических включений, а это, в свою очередь, приводит к снижению ударной вязкости.

Использование многопроходной сварки, не позволяет перемешивать металл сварного шва во всем сечении разделки кромок. Проходы формируют, прежде всего, наружную сторону шва. Это позволяет дискретно от одного прохода к другому изменять долю участия основных металлов обеих заготовок, увеличивая долю первого основного металла в приграничном проходе с первой заготовкой и, соответственно, увеличивая долю второго основного металла в приграничном проходе со второй заготовкой. В промежуточных слоях, учитывая взаимное проплавление проходов, наблюдается постепенный переход от одного приграничного прохода к другому. Тем самым обеспечивается более плавный переход физико-химических свойств материала сварного шва от одного основного металла к другому, от одной границы шва к другой.

Применение прямой полярности питающего напряжения относится к известным мерам снижения перемешивания металлической ванны. Как и снижение нагрева металлической ванны, прямая полярность способствует уменьшению перемешивания металлической сварочной ванны и обеспечивает постепенный переход физико-химических свойств металла шва от одной заготовки в другой.

К другим известным мерам снижения перемешивания металлической ванны относятся:

- увеличение скорости сварки;

- продольные колебания электрода;

- увеличенный вылет электрода.

Дискретное увеличение содержания материала в крупке, по мере приближения прохода в сварном шве к границе с данным материалом, дает возможность целенаправленно и более эффективно изменять физико-химические свойства материала шва от одного основного металла к другому, от одной границы шва к другой.

Таким образом, сравнение заявленного решения с другими техническими решениями показывает, что вновь введенные операции известны. Однако их введение в указанной связи с другими операциями способа, а также их взаимное соответствие приводит к появлению новых вышеуказанных свойств, обеспечивающих стойкость сварных соединений металлоконструкций к электрохимической коррозии.

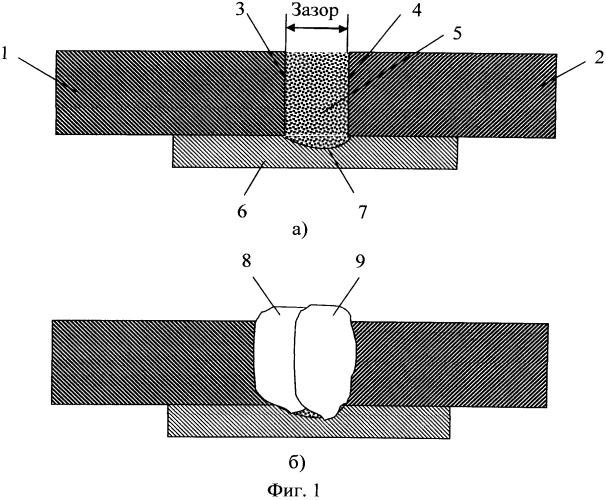

На чертеже представлено стыковое соединение, (а) - собранное под одностороннюю автоматическую сварку на медной подкладке и (б) - сваренное ей. Заготовка 1 изготовлена из основного металла 1 (ОМ1). Она не имеет разделки и образует свариваемую кромку 3. Заготовка 2 изготовлена из основного металла 2 (ОМ2). Она также не имеет разделки и образует свариваемую кромку 4. Кромки 3 и 4 образуют зазор. Медная подкладка 6 имеет выемку 7. Она вместе с обеими кромками образует полость 5, в которую засыпается металлохимическая присадка. 8, 9 - проходы.

При сварке с металлохимической присадкой при каждом проходе объем жидкой металлической ванны увеличивается, а ширина проплавления кромок падает.

Способ реализуется следующим образом

Сварка выполняется в соответствии с инструкциями по автоматической дуговой под флюсом и электрошлаковой сварке с порошковым присадочным металлом (ППМ)ВСН 375-77 Министерства монтажных и специальных строительных работ СССР [3], а также с учетом рекомендаций [4].

В качестве металлической основы металлохимической присадки используют крупку фракцией 1,0-2,0 мм, приготовленную на станке [3, 4] из обрези кромок свариваемых заготовок в соотношении 1:1.

Перед сборкой свариваемых заготовок подготавливают кромки, например, на кромкострогальном станке. Заготовки, свариваемые без разделок кромок, торцуют.

Типы сварных соединений, конструктивные элементы подготовки свариваемых кромок (углы разделки, притупления и т.п.) должны соответствовать данным табл.1.

| Таблица 1 | |||||

| Швы стыковых соединений без скоса кромок, двухсторонние на медной подкладке или флюсовой подушке | |||||

| Тип шва по ГОСТ 8713-70 | Подготовка кромок | Выполненный шов | |||

| С2 | |||||

| Параметры, мм: | |||||

| S=S1 | 10 | 20 | 30 | 40 | 50 |

| b | 4 | 6 | 7 | 8 | 9 |

| l=l1 | 20±4,0 | 22±4,0 | 35±5,0 | 34±5,0 | 35±5,0 |

| q=q1 | 2,5±2,0 |

Полученную обрезь заготовок, стружку от каждой заготовки (отдельно) пропускают через станок для изготовления крупки. Крупку двух свариваемых заготовок смешивают в соотношении 1:1, получая готовую для сварки металлическую крупку.

Крупку очищают от технологических и противокоррозионных смазок, масел, грязи и ржавчины, прежде всего, химическим способом. При большой ржавчине применяют травление. Ржавую поверхность крупки травят в слабых растворах кислот или их реагентах. Если крупка загрязнена, ее сначала моют в горячей воде, а покрытую смазочными маслами или жирами - обезжиривают. Потом крупку травят, нейтрализуют и пассивируют. Крупку, загрязненную жирами, обезжиривают растворами щелочи 5-10%-ной концентрации или органическими растворителями.

Крупка не должна иметь окисленную поверхность. Окислы травят в растворах кислот с примесью ингибиторов, травильных присадок или регуляторов травления, благодаря которым чистый металл почти не разрушается, а разъедается только ржавчина. Крупку выдерживают в растворах до исчезновения ржавчины, а потом промывают в воде (температура 60°С), в которой растворяют 1,5-5,5 г кальцинированной соды и 0,5-5 г калиевого или натриего хромпика. Пассивирование крупки из черных металлов обязательно применяют после травления их в кислотных растворах, иначе они снова покрываются ржавчиной. В процессе этой обработки на поверхности крупки образуется защитная пленка, которая частично предотвращает ржавление.

Обезжиренную и очищенную от ржавчины крупку хранят в металлических закрытых сосудах в сухом помещении. На ее основе изготавливают металлохимическую добавку для сварки данных двух заготовок, загружая в требуемом соотношении в мешалку полученную металлическую крупку вместе с остальными компонентами металлохимической добавки (шихты). Шихту перемешивают.

Сварочный флюс АН-348А, АН-60, АН-22, АН-8 перед сваркой прокаливают при температуре 200-250°С в течение 1,0-1,5 ч, если влажность флюса превышает 0,1%, в соответствии с техническими условиями на эти материалы.

При сборке деталей конструкции под сварку и подготовке поверхности рекомендуется руководствоваться указаниями СниП III-18-75 «Металлические конструкции. Правила изготовления, монтажа и приемки».

Оптимальная величина сварочного зазора была установлена опытно-экспериментальным путем из условия получения качественного, прочно-плотного и бездефектного сварного соединения (таблица 2).

Способ сварки с предварительной засыпкой металлохимической присадки предназначен для двухсторонней сварки без разделки кромок, а также для выполнения соединений с разделкой кромок. Для предотвращения просыпания металлического присадочного материала сварку первого прохода стыков производят на металлическом листе. Для этих целей также возможно применять флюсовую подушку или подушку из рубленой крупки.

Металлохимическую присадку в зону сварки вводят двумя возможными способами:

- путем предварительной засыпки металлохимической присадки в зазор или разделку перед сваркой;

- путем подачи металлохимической присадки и на вылет электрода в процессе сварки. Дозировку и подачу крупки на вылет электрода осуществляют дозатором, который устанавливают на сварочный трактор [3].

Поскольку температура в зоне сварки с присадкой оказывается несколько ниже, чем при обычной сварке под флюсом, то возможно проявление порообразования металла шва. Поэтому присадку изготавливают непосредственно перед сваркой путем тщательного перемешивания компонентов и хранят в закрытом сосуде. Приготовленную металлохимическую присадку используют в течение суток. При этом присадочный материал засыпают в зазор непосредственно перед сваркой. Крупка имеет повышенную интегральную площадь поверхности. Поэтому наличие оксидной пленки на поверхности крупки может приводить не только к появлением пор в шве, но и к выгоранию углерода и легирующих компонентов из металла. Для элиминирования этих явлений при сварке сталей в сварочную проволоку традиционно добавляют марганец и кремний, являющиеся хорошими раскислителями. Введение их снижает окисление углерода и выгорание других элементов из металла, что предотвращает образование пор и обеспечивает получение швов с высокими механическими свойствами.

Однако многие добавки в сварочную проволоку, например кремния, увеличивают термоэлектродвижущую силу (ТЭДС) по границе сварного шва. Поэтому для ограничения значений ТЭДС введение в зону сварки большого количества добавок оказывается нежелательным. Качественно проведенная предсварочная подготовка крупки позволяет снизить оперативные раскисляющие добавки в зону сварки.

| Таблица 2 | |||||||

| Режимы автоматической двухсторонней сварки стыковых соединений без скоса кромок под флюсом с предварительной засыпкой металлохимической присадки | |||||||

| Толщина металла, мм | Оптимальный зазор, мм | Диаметр электродной проволоки, мм | Скорость подачи проволоки, м/ч | Сила сварочного тока, А | Напряжение, В | Скорость сварки, м/ч | Расход рубленой крупки, г/см |

| 20 | 7 | 5 | 103 | 1000-1100 | 40-44 | 35 | 5,0 |

| 30 | 8 | 5 | 103 | 1000-1100 | 42-45 | 19,5 | 8,0 |

| 40 | 9 | 5 | 128 | 1200-1300 | 43-48 | 16 | 12,0 |

| 50 | 10 | 5 | 140 | 1300-1400 | 44-48 | 12 | 16,0 |

| 60 | 12 | 5 | 163 | 1350-1450 | 45-50 | 12 | 18,0 |

| 20 | 7 | 4 | 154 | 900-950 | 42-45 | 35 | 5,0 |

| 30 | 8 | 4 | 163 | 950-1000 | 42-46 | 19 | 8,0 |

| 40 | 9 | 4 | 163 | 950-1000 | 43-48 | 14 | 12,0 |

| 50 | 10 | 4 | 210 | 1100-1200 | 44-49 | 14 | 16,0 |

| 60 | 12 | 4 | 240 | 1300-1400 | 46-50 | 12 | 18,0 |

| Таблица 3 | |||||||

| Режимы автоматической сварки под флюсом угловых соединений «в лодочку» из низкоуглеродистых сталей с предварительной засыпкой металлохимической присадки | |||||||

| Катет шва, мм | Диаметр проволоки, мм | Сварочный ток, А | Напряжение, В | Скорость подачи проволоки, м/ч | Скорость сварки, м/ч | Расход присадки,г/см | Количество проходов |

| 8 | 5 | 750-800 | 36-38 | 68,5 | 54,5 | 2 | 2 |

| 10 | 5 | 800-850 | 38-40 | 74,5 | 47,0 | 3 | 2 |

| 12 | 5 | 850-900 | 40-42 | 81,0 | 37,5 | 4 | 3 |

| 14 | 5 | 900-950 | 40-42 | 87,5 | 32,0 | 5 | 3 |

При сварке листов толщиной до 36 мм с одной из сторон зазор в стыке заполняют металлохимической присадкой заподлицо с поверхностью листов; для толщин 36-60 мм зазор заполняют на 2/3 толщины свариваемого металла. Осуществляют сварку в несколько проходов. После сварки нижних слоев при многопроходной сварке верхних слоев производят повторное заполнение оставшейся разделки подготовленной присадкой заподлицо с поверхностью листов (заготовок).

При реализации способа ширину зазора увеличивают до 0,6-0,8 толщины свариваемых деталей. Уменьшение зазора менее 0,6 толщины свариваемых деталей существенно снижает эффект понижения градиента потенциала grad ( u ) = d u d x . Увеличение зазора более 0,8 толщины свариваемых деталей приводит к нестабильному проплавлению металлохимической присадки.

Изготовление крупки из обрези кромок свариваемых заготовок в соотношении 1:1 является оптимальным и определяется требованием понижения градиента потенциала grad ( u ) = d u d x на границе шва по всей его ширине. Отклонение от этого соотношения в ту или другую сторону ведет к возрастанию градиента потенциала grad ( u ) = d u d x на одной из границ шва.

Пример.

Две заготовки толщиной 10 мм, шириной 100 мм и длиной 250 мм, вырезанные из двух разных листов стали промышленной поставки одинаковой марки - 09Г2С, сваривались встык продольным швом без разделки кромок и поперечных колебаний электрода односторонней автоматической сваркой на постоянном токе на медной подкладке электродом Св-08ГА диаметром 4 мм под флюсом АН-17М. Сварка велась сварочным трактором АДС-1002 в комплекте со сварочным выпрямителем ВКСМ-1001 традиционным способом. При этом металлохимическая присадка не применялась, сварка велась на постоянном токе обратной полярности в один проход с зазором 1,5 мм. Скорость подачи электродной проволоки 2,5 м/мин. Сварочный ток 850 А. Скорость сварки 32 м/ч.

Далее по аналогии опыты повторялись для сварки предложенным способом двух других заготовок на постоянном токе прямой полярности с использованием предварительно подготовленной и засыпанной в зазор металлохимической присадки с крупкой из материалов обеих заготовок в два прохода с зазором 6 мм. Скорость подачи электродной проволоки 1,3 м/мин. Сварочный ток 750 А. Скорость сварки 42 м/ч.

После сварки для каждого заваренного образца с помощью стороннего источника тепла создавали разность температур между наружной поверхностью шва и его обратной стороной Δt≈20°С. Разность температур регулировали и фиксировали. Измеряли разность потенциалов термопары, образованной между парами точек на наружной стороне шва, расположенными по обе стороны границы сварного шва на расстоянии 3 мм от нее. Напряжения измеряли тремя путями: милливольтметрами М-64 и МЩПР и осциллографом С1-65А. Измерения повторяли по каждой из двух границ шва через 10 мм. По окончании измерений недоброкачественные и сомнительные результаты отбраковывались по критерию Стьюдента. Оставшиеся данные усреднялись по модулю.

Как показали результаты исследования, в среднем величина напряжения, создаваемого на границе сварного шва для традиционного способа сварки, составила 0,012 мВ со среднеквадратическим отклонением 0,004, для предложенного - 0,006 мВ со среднеквадратическим отклонением 0,003. По закону Ома для участка цепи снижение напряжения при прочих равных условиях ведет к пропорциональному уменьшению тока, протекающего через токопроводящую жидкую среду между локальными участками, расположенными с обеих сторон границы шва. Так как термоэлектродвижущие силы, возникающие на границе сварного шва при сварке предложенным способом, снижаются примерно наполовину по сравнению с традиционными способами сварки, то в результате почти на столько же возрастает стойкость сварных соединений к электрохимической коррозии.

Предлагаемый способ позволяет производить сварку листовых металлоконструкций, резервуаров и трубопроводов различного назначения, стойких к электрохимической коррозии.

ИСТОЧНИКИ ИНФОРМАЦИИ

[1] - Способ защиты от коррозии сварной металлоконструкции [Текст]: пат. 2476621 Рос. Федерация: МПК C23F 13/00, С23С 4/08 / Веревкин В.И.; Лисевич В.И.; Астраух О.В.; Терюшева С.А.; Зеброва Е.М.; заявитель и патентообладатель Балтийская государственная академия рыбопромыслового флота. - №2011100923/02; заявл. 12.01.2011; опубл. 20.07.11, Бюл. №6. - 7 с.: ил.

[2] - Способ односторонней дуговой сварки [Текст]: пат. 791482 Рос. Федерация: МПК B23K 9/02, B23K 37/06 / Большаков К.П., Передереев Б.М., Гребенчук В.Г.; заявитель и патентообладатель Всесоюзный научно-исследовательский институт транспортного строительства - №2619814/25-27; заявл. 22.05.1978; опубл. 30.12.80, Бюл. №48. - 7 с.: ил.1.

[3]. - Инструкция по автоматической дуговой под флюсом и электрошлаковой сварке с порошковым присадочным металлом (ППМ)[Текст]: ВСН 375-77 // МСС СССР. Центральное бюро научно-технической информации. - М., 1978.

[4] - Ивочкин И.И. Сварка под флюсом с дополнительной присадкой [Текст]: монография / И.И. Ивочкин, Б.Д. Малышев. - М.: Стройиздат, 1981. - 175 с., ил.

1. Способ дуговой сварки под флюсом заготовок из низкоуглеродистых сталей при изготовлении металлоконструкций, стойких к электрохимической коррозии, включающий сборку с зазором стыкового соединения, заполнение зазора металлохимической присадкой, содержащей смесь рубленой металлической крупки фракцией 1,0-2,0 мм и соединений отрицательно активных элементов в количестве 0,5-0,8 мас.%, отличающийся тем, что используют присадку, дополнительно содержащую алюминий в количестве 0,2-0,34 мас.%, при этом крупку предварительно изготавливают из обрези кромок обеих свариваемых заготовок в соотношении 1:1 с очисткой ее от окислов, а ширину зазора стыкового соединения устанавливают 0,6-0,8 толщины свариваемых деталей, причем осуществляют одностороннюю или двухстороннюю сварку в несколько проходов на постоянном токе прямой полярности из условия обеспечения минимального перемешивания сварочной ванны.

2. Способ по п. 1, отличающийся тем, что заполнение зазора крупкой осуществляют путем ее предварительной засыпки.

3. Способ по п. 1, отличающийся тем, что заполнение зазора крупкой осуществляют путем ее подачи в зону дуги с использованием дозатора.