Способ обработки винтовых канавок дугообразного профиля

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано для обработки криволинейных винтовых канавок с дугообразным профилем. Способ обработки заключается в том, что инструменту в виде тела вращения с тороидальной производящей поверхностью сообщают одновременно три согласованных движения, лежащих в одной плоскости профилирования. Одно из них является возвратно-качательным в плоскости профилирования и два - поступательными. Возвратно-качательное движение осуществляют вокруг центра профильного сечения детали и реверсируют в крайних точках профиля в конце каждого прохода. Для определения угла качательного движения и для согласования отдельных движений инструмента используют определенные математические зависимости. Способ обеспечивает равномерную загрузку режущих кромок инструмента с повышением его стойкости. 2 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано для обработки криволинейных винтовых канавок с дугообразным профилем, например стружечных канавок металлорежущих инструментов фрезерованием или шлифованием.

Наиболее близким аналогом является способ обработки сложных криволинейных поверхностей [1]. Способ осуществляется вращающимся инструментом с производящей поверхностью в виде тора, которому сообщают три одновременно-осуществляемых нелинейно-согласованных движения, расположенных в одной плоскости профилирования, одно из которых является возвратно-качательным, осуществляемым вокруг центра профильного сечения тороидальной поверхности инструмента, и два поступательными движениями, с обеспечением касания инструмента с каждой точкой профиля поминальной поверхности.

Недостатком данного метода является сложность составления управляющих программ, связанная с огромным количеством расчетов координат опорных точек. Техническим результатом, на который направлено заявленное изобретение, является снижение трудоемкости составления управляющих программ за счет упрощения траектории движения инструмента и повышение технологичности процесса изготовления канавки за счет возможности использования инструментов с различным профильным радиусом, а также равномерная загрузка режущей кромки и повышение стойкости.

Способ обработки винтовых канавок дугообразного профиля, включающий сообщение инструменту в виде тела вращения с тороидальной производящей поверхностью одновременно трех согласованных движений, лежащих в одной плоскости профилирования, одно из которых является возвратно-качательным в плоскости профилирования и два - поступательными, отличающийся тем, что возвратно качательное движение осуществляют вокруг центра профильного сечения детали и реверсируют в крайних точках профиля в конце каждого прохода, причем радиус качательного движения равен расстоянию от оси вращения стола с заготовкой Rt до центра профильного сечения, а угол качательного движения ψmax определяют по формуле:

где r - радиус профильного сечения,

h - глубина канавки,

при этом поступательные перемещения заготовки вдоль осей, направленных перпендикулярно Ds(y1) и параллельно Ds(x1); базисной плоскости стола согласуют с возвратно-качательным движением Dψ заготовки вокруг оси по формулам:

а после каждого прохода заготовку перемещают вдоль оси Ζ на величину построчной подачи ΔDs(z), которую согласуют с построчным качательным перемещением вокруг оси заготовки ΔΟψ по формуле:

где α - угол подъема винтовой линии канавки,

R - радиус заготовки.

Предлагаемый способ позволяет вести высокопроизводительную обработку винтовых канавок дугообразного профиля универсальными инструментами с тороидальной производящей поверхностью, например фрезами и шлифовальными кругами с использованием упрощенного программного обеспечения.

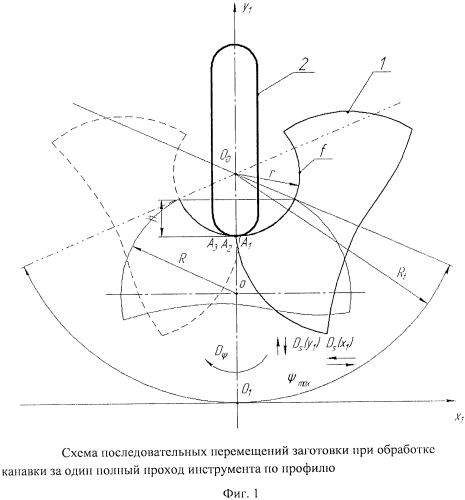

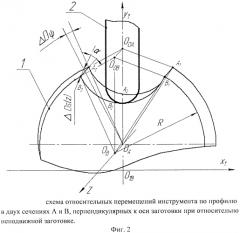

На фиг. 1 изображена схема последовательных перемещений заготовки при обработке канавки за один полный проход инструмента по профилю, на фиг. 2 - схема относительных перемещений инструмента по профилю в двух сечениях А и В, перпендикулярных к оси заготовки при относительно неподвижной заготовки.

Обработка профиля f поверхности заготовки 1 (фиг. 1) осуществляется инструментом 2 в виде тела вращения с тороидальной производящей поверхностью. Обработку производят на станке с ЧПУ фрезерном или шлифовальном, с вертикальной или горизонтальной осью вращения шпинделя и с горизонтальной осью вращения стола, с одновременным программным управлением по четырем координатам. Инструменту сообщают главное движение Dr, подводят к заготовке, используя перемещения по оси X1 и Y1, таким образом, чтобы инструмент совершил радиальное врезание до касания тороидального профиля инструмента с начальной точкой А1 профиля обработанной поверхности, т.е. в точке начала качательного движения. Затем заготовке сообщают три одновременно согласованных движения подачи таким образом, чтобы инструмент последовательно касался обрабатываемого профиля в точках А2, А3, одновременно перемещаясь в относительном движении вокруг центра O0 дугообразного профильного сечения винтовой поверхности инструмента по часовой стрелке на угол ψmax (фиг. 1), который определяют по формуле:

где r - радиус профильного сечения,

h - глубина канавки.

При этом поступательные перемещения заготовки вдоль осей, направленных перпендикулярно Ds(y1) и параллельно Ds(x1); базисной плоскости стола, согласуют с возвратно-качательным движением Dψ заготовки вокруг оси по формулам:

где Rt - радиус качательного движения, равный расстоянию от оси вращения стола с заготовкой до центра профильного сечения.

В крайней точке профиля А3 (фиг. 2) заготовку перемещают на величину построчной подачи ΔDs(z) вдоль оси заготовки и одновременно поворачивают на угол ΔDψ вокруг оси заготовки (точка В3), который согласуют с построчной подачей вдоль оси ΔDs(z) по формуле:

где α - угол подъема винтовой линии канавки,

R - радиус заготовки.

Затем вращательное движение Οψ реверсируют, одновременно продолжая согласованные движения подачи Ds(x1); Ds(y1), Dψ по профилю от точки В3 против часовой стрелки до точки B1 (фиг. 2).

Таким образом, при возвратно-качательном движении заготовки вокруг центра профильного сечения тороидальная поверхность инструмента всегда расположена нормально к профилю обрабатываемой поверхности, при этом инструмент работает то левой, то правой сторонами режущей кромки, что, в конечном счете, обеспечивает равномерную загрузку режущей кромки и минимизирует износ.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Пат. №2497636 (РФ). Способ обработки сложных криволинейных поверхностей // С.К. Амбросимов, М.А. Косенков, К.С. Амбросимов, И.И. Каптюшина. - Бюл., 10.11.2013, №31.

Способ обработки винтовых канавок дугообразного профиля, включающий сообщение взаимных трех согласованных движений вращающемуся инструменту, выполненному в виде тела вращения с тороидальной производящей поверхностью, и столу с заготовкой, причем упомянутые движения осуществляют одновременно в одной плоскости профилирования и одно из них является возвратно-качательным, а два - поступательными, отличающийся тем, что упомянутые движения осуществляют посредством стола с заготовкой, при этом возвратно-качательное движение осуществляют вокруг центра профильного сечения заготовки и реверсируют в крайних точках профиля в конце каждого прохода, причем радиус качательного движения выбирают равным расстоянию от оси вращения стола с заготовкой Rt до центра профильного сечения, а угол качательного движения ψmax определяют по формуле: где r - радиус профильного сечения заготовки,h - глубина канавки,при этом поступательные перемещения осуществляют вдоль осей, направленных перпендикулярно Ds(y1) и параллельно Ds(x1) базисной плоскости стола, и согласуют с возвратно-качательным движением заготовки Dψ вокруг ее оси в соответствии с зависимостями: А после каждого прохода заготовку перемещают вдоль оси Z на величину построчной подачи ΔDs(z), которую согласуют с построчным качательным перемещением вокруг оси заготовки ΔDψ в соответствии с зависимостью : ,где α - угол подъема винтовой линии канавки,R - радиус заготовки.