Испытательная установка для расходомеров-счетчиков газа

Иллюстрации

Показать всеИзобретение относится к измерительной технике. Заявленная установка для испытания расходомеров-счетчиков газа содержит трубопровод, запорную арматуру, компрессор, эластичный резервуар, входную испытательную магистраль, испытательный коллектор, испытательные участки, выходную испытательную магистраль, фильтр, датчик температуры, датчик абсолютного давления и датчик дифференциального давления, причем устройство задания расхода выполнено в виде двух вращающихся друг относительно друга плотно прилегающих отполированных соосных диска с отверстиями, при этом в одном из дисков отверстия калиброванные. Техническим результатом является устранение ограничения точности установки для испытания расходомеров-счетчиков газа точностью эталонного расходомера, обеспечение более технологичного устройства задания расхода. 1 ил.

Реферат

Изобретение относится к измерительной технике и может найти применение при испытании и поверке расходомеров-счетчиков газа.

Известна установка для поверки газовых счетчиков (патент RU №2239795, опубл. 10.11.2004 г.). Установка содержит воздуходувку, трубопровод, датчики температуры и давления, устройство задания расходов, монтажный стол с базовой плитой под эталонный газовый счетчик и поверяемые счетчики, на которой закреплены стойки с подвижными направляющими-газоводами и устройство фиксации, снабженное приводом перемещения. Устройство задания расходов выполнено в виде вертикальных магистралей, на каждой из которых смонтированы запорно-регулирующая арматура и устройство визуального контроля стабильности расхода (ротаметр). В качестве эталонного средства измерений используется индивидуально отградуированный счетчик газа.

Такое устройство позволяет поверять счетчики газа путем сравнения их показаний с показаниями эталонного средства измерения.

Основными недостатками такого устройства являются ограничение точности установки точностью эталонного средства измерения и пульсация давления газа на дроссельных заслонках, вызванная работой эталонного средства измерения.

Наиболее близкой по технической сущности к предлагаемому изобретению является установка для испытания расходомеров-счетчиков газа (патент RU №2476830, опубл. 10.12.2012 г.). Установка содержит компрессор, резервуар для хранения расходуемой среды, входную и выходную испытательные магистрали, испытательный коллектор с четырьмя трубами различных диаметров условного прохода для монтажа поверяемых расходомеров-счетчиков, фильтр расходуемой среды, эталонный расходомер, устройство задания расхода, датчики давления и температуры. Устройство задания расхода выполнено в виде цилиндра с калиброванными отверстиями в боковой стенке и перемещающимся внутри цилиндра поршнем, таким образом, изменяется суммарное сечение задействованных выходных отверстий и, соответственно, расход.

К недостаткам данной конструкции можно отнести высокую сложность изготовления устройства задания расхода и пульсации давления воздуха при работе эталонного расходомера. Так как предлагаемая установка предназначена для работ с давлениями до 5 кПа (всего 5% от атмосферного давления), соответствующими давлению природного газа у конечного потребителя, то в качестве эталонного расходомера используются расходомеры, отмеряющие определенное количество расходуемой среды за такт. Это неизбежно приводит к пульсациям давления на выходе эталонного расходомера и, как следствие, на входе устройства задания расхода.

Техническими задачами, на решение которых направлено предлагаемое изобретение, являются обеспечение строгого постоянства давления расходуемой среды в устройстве задания расхода, при полном устранении его пульсаций, возникающих при работе эталонного расходомера, устранение ограничения точности установки точностью эталонного расходомера, использование более технологичного устройства задания расхода.

Эти задачи решаются путем определения расхода газа по известному суммарному сечению открытых отверстий в устройстве задания расхода и избыточному давлению в устройстве задания расхода; использования устройства задания расхода, состоящего из плотно прилегающих друг к другу дисков с отверстиями и привода, позволяющего вращать один диск относительно другого.

Устройство задания расхода представляет собой два вращающихся друг относительно друга полированных соосных диска с отверстиями. В первом диске изготавливаются калиброванные отверстия, он неподвижно закреплен в арматуре испытательной установки. Второй диск присоединен к приводу и имеет возможность вращаться относительно первого диска. Во втором диске изготавливается набор некалиброванных отверстий с диаметром, превосходящим диаметр самого большого калиброванного отверстия первого диска. При вращении одного диска относительно другого открывается заданное количество отверстий определенного диаметра. Количество и диаметры отверстий могут варьироваться в зависимости от диапазона требуемого расхода, поэтому можно задать произвольные значения и количество точек, в которых должен поверяться расходомер. Одно устройство задания расхода может обслуживать несколько расходомеров с разными пределами измерения. В качестве привода для вращения одного диска относительно другого используется шаговый двигатель, что позволяет получить высокую точность позиционирования, а значит и свести к минимуму ошибки в задании расхода. Данная конструкция является более технологичной относительно конструкции, представленной в патенте RU №2476830, так как процедура полировки дисков проще и дешевле процедуры полировки внутренней стенки трубки и поршня. При этом из конструкции устройства задания расхода исключаются располагавшиеся на поршне резиновые уплотнительные кольца, которые стираются при движении поршня внутри цилиндра. Это способствовало загрязнению отверстий в цилиндре и снижало эффективное сечение открытых отверстий.

Расход воздуха определяется по известной площади поперечного сечения открытых отверстий и избыточному давлению внутри устройства задания расхода. Сначала с помощью формулы Сен-Венана определяется скорость истечения газа из отверстий устройства задания расхода:

где V- скорость истечения газа (м/с) из отверстия в стенке резервуара;

p1 - давление газа окружающей среды (Па);

p2 - давление газа внутри резервуара (Па);

T0 - температура газа (K);

k - показатель адиабаты, для воздуха k=1,405;

R - удельная газовая постоянная (для воздуха R=287 Дж/кг·K).

Затем вычисляется объемный расход газа:

где Q - объемный расход газа (м3/с);

SΣ - суммарная площадь открытых отверстий в устройстве задания расхода (м2);

V - скорость истечения газа из отверстия (м/с).

В непосредственной близости от устройства задания расхода, в отличие от прототипа, располагается дифференциальный датчик давления, показания которого служат для вычисления моментального расхода газа. Благодаря этому использование эталонного расходомера газа становится необязательным, что положительно сказывается на стабильности давления газа в системе и, как следствие, на точности измерения давления газа в системе.

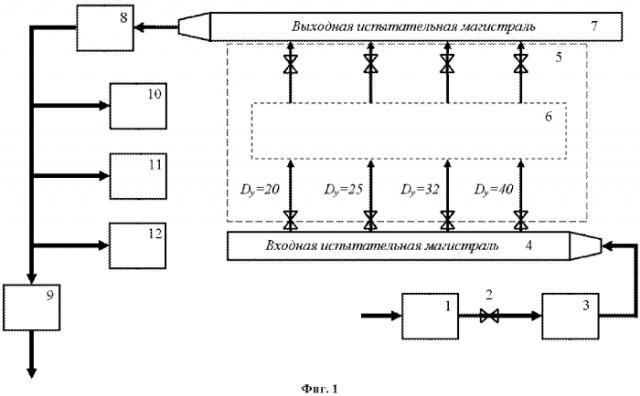

Сущность изобретения поясняется структурной схемой установки на фиг. 1.

Установка для испытания расходомеров-счетчиков газа содержит компрессор 1, выход которого через клапан 2 подсоединен к эластичному резервуару 3, нагружаемому заданной массой. Выход эластичного резервуара 3 соединен с входной испытательной магистралью 4. Испытательный коллектор 5 включен между входной 4 и выходной 7 испытательными магистралями и содержит испытательные участки 6, в которые монтируются испытуемые расходомеры-счетчики газа. Выходная испытательная магистраль соединена с фильтром 8, а выход последнего - с устройством задания расхода 9. Абсолютное давление на выходе фильтра контролируется датчиком абсолютного давления 10, а перепад давления между входом и выходом устройства задания расхода (атмосферным давлением) - дифференциальным датчиком избыточного давления 12. Температура расходуемой среды измеряется датчиком температуры 11.

Расходуемой средой является воздух. Он нагнетается компрессором 1 в эластичный резервуар 3 через клапан 2, закрываемый при достаточном заполнении резервуара 3. Выходное отверстие резервуара соединено посредством трубопровода с входной испытательной магистралью 4 и далее с испытательным коллектором 5, состоящим из четырех расположенных вертикально калиброванных труб с различными диаметрами условного прохода, соответствующими диаметрам условного прохода поверяемых счетчиков газа. На входах и выходах каждой из труб испытательного коллектора 5 установлены клапаны. На высоте 1 м от нижней испытательной магистрали располагаются испытательные участки 6 для монтажа испытуемых расходомеров-счетчиков с муфтовыми соединительными устройствами. Выше, на расстоянии не менее 1 метра от испытательных участков, проходит верхняя испытательная магистраль 7, торец которой через конфузор соединен с трубой, которая загнута вертикально вниз с радиусом не менее 150 мм, и на высоте примерно 1 м от пола к ней через фильтр 8 подсоединено устройство задания расхода 9. Давление и температура воздуха на выходе фильтра контролируются высокоточным датчиком абсолютного давления 10 и датчиком температуры 11. На входе устройства задания расхода 9 установлен высокоточный дифференциальный датчик давления 12.

Установка работает следующим образом. Воздух нагнетается компрессором 1 в эластичный резервуар 3 в количестве, не допускающем сильное растяжение материала, при закрытых вентилях на входной испытательной магистрали 4. После заполнения эластичного резервуара 3 перекрывается клапан 2, ведущий к компрессору 1. На эластичный резервуар 3 помещается плоская плита, не превышающая своими размерами эластичный резервуар. На эту плиту устанавливаются грузы заданной массы для получения необходимого значения давления. В испытательном коллекторе 5 в соответствующий участок для монтажа 6 устанавливается поверяемый расходомер, на магистралях 4 и 7 открываются клапаны, ведущие к этому участку. После выходной испытательной магистрали 7 воздух проходит через фильтр 8 и выходит через устройство задания расхода 9 в атмосферу.

Установка для испытания расходомеров-счетчиков газа, содержащая трубопровод, запорную арматуру, компрессор, эластичный резервуар, входную испытательную магистраль, испытательный коллектор, испытательные участки, выходную испытательную магистраль, фильтр, датчик температуры, датчик абсолютного давления и датчик дифференциального давления, отличающаяся тем, что устройство задания расхода выполнено в виде двух вращающихся друг относительно друга плотно прилегающих отполированных соосных диска с отверстиями, при этом в одном из дисков отверстия калиброванные.