Способ испарения уксусной кислоты в процессах гидрирования для производства этанола

Иллюстрации

Показать всеИзобретение относится к вариантам способа производства этанола. Один из вариантов способа включает следующие стадии: введение уксусной кислоты в испаритель для получения парового питающего потока и продувочного потока, где массовое соотношение парового питающего потока и продувочного потока составляет по меньшей мере 2:1, при этом продувочный поток содержит по меньшей мере 85 мас.% уксусной кислоты и менее чем 1 мас.% соединений, у которых температура кипения выше, чем у уксусной кислоты, паровой питающий поток содержит по меньшей мере 70 мас.% уксусной кислоты по отношению к полной массе парового питающего потока, введение парового питающего потока в реактор; и гидрирование уксусной кислоты из парового питающего потока в присутствии катализатора для получения неочищенного этанольного продукта, содержащего этанол. Предлагаемые варианты способа позволяют получить целевой продукт при усовершенствованном испарении уксусной кислоты для ее гидрирования. 3 н. и 20 з.п. ф-лы, 2 ил., 8 табл., 1 пр.

Реферат

Требование приоритета

Настоящая заявка испрашивает приоритет предварительной патентной заявки США №61/300,815, поданной 02 февраля 2010 г., предварительной патентной заявки США №61/332,696, поданной 07 мая 2010 г., предварительной патентной заявки США №61/332,699, поданной 07 мая 2010 г., и патентной заявки США №12/974, 982, поданной 21 декабря 2010 г., полные содержания и описания которых включены в настоящий документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к способам гидрирования для производства этанола и, в частности, к способам испарения подлежащей гидрированию уксусной кислоты.

Уровень техники, к которой относится изобретение

Этанол для промышленного использования традиционно производят из нефтехимических исходных материалов, таких как нефть, природный газ или уголь, из промежуточных материалов, таких как синтез-газ, или из крахмалистых материалов или целлюлозных материалов, таких как кукуруза или сахарный тростник. Традиционные способы производства этанола из нефтехимических исходных материалов, а также из целлюлозных материалов включают катализируемую кислотой гидратацию этилена, гомологизацию метанола, прямой синтез спирта и синтез Фишера-Тропша (Fischer-Tropsch). Неустойчивость цен нефтехимических исходных материалов приводит к колебаниям себестоимости традиционного производства этанола, создавая потребность в альтернативных источниках производства этанола, которая возрастает вместе с ценами исходных материалов. Крахмалистые материалы, а также целлюлозные материалы превращают в этанол посредством брожения. Однако брожение, как правило, используют для производства этанола для потребления в качестве продукта питания и в качестве топлива. Кроме того, брожение крахмалистых или целлюлозных материалов конкурирует за источники продуктов питания и налагает ограничения на количество этанола, которое можно производить для промышленного использования.

Производство этанола посредством восстановления алкановых кислот и/или других содержащих карбонильные группы соединений всесторонне исследовано, и в литературе описаны разнообразные сочетания катализаторов, носителей и технологических условий. Гидрирование алкановых кислот и/или других содержащих карбонильные группы соединений можно осуществлять в жидкой фазе, как описано в патенте США №4480115. В жидкой фазе уксусная кислота обладает чрезвычайной коррозионной активностью и способна разрушать катализаторы и/или оборудование реакторов. Патент США №4517391 описывает кобальтовый катализатор для гидрирования уксусной кислоты в паровой фазе путем введения жидкой уксусной кислоты в реактор. Уксусная кислота испаряется в реакторе в условиях реакции. Патент США №4777303 также описывает, как уксусная кислота реагирует в паровой фазе.

Во время восстановления алкановой кислоты, например, уксусной кислоты, другие соединения образуются из этанола или в ходе побочных реакций. Эти побочные продукты и/или примеси ограничивают производство и извлечение этанола из таких реакционных смесей. Например, во время гидрирования образуются сложные эфиры, которые вместе с этанолом и/или водой образуют азеотропные смеси, которые трудно разделять. Кроме того, когда конверсия является неполной, в неочищенном этанольном продукте остается непрореагировавшая кислота, которую необходимо отделять для извлечения этанола. Примеси могут также накапливаться в системе очистки.

Таким образом, по-прежнему существует потребность усовершенствования испарения уксусной кислоты для гидрирования уксусной кислоты.

Сущность изобретения

В первом варианте осуществления настоящее изобретение относится к способу производства этанола, включающему введение уксусной кислоты в испаритель для получения парового питающего потока и продувочного потока, где массовое соотношение парового питающего потока и продувочного потока составляет, по меньшей мере, 2:1. Паровой питающий поток вводят в реактор, и уксусная кислота гидрируется из парового питающего потока в присутствии катализатора для получения неочищенного этанольного продукта, содержащего этанол.

Во втором варианте осуществления настоящее изобретение относится к способу производства этанола, включающему следующие стадии: введение уксусной кислоты в испаритель для получения парового питающего потока, введение парового питающего потока в реактор и гидрирование уксусной кислоты из парового питающего потока в присутствии катализатора для получения неочищенного этанольного продукта, содержащего этанол. Данный способ дополнительно включает отделение этанола и, по меньшей мере, одного рециркуляционного потока от неочищенного этанольного продукта. Рециркуляционный поток содержит уксусную кислоту и менее чем 1,0 мас. % соединений, у которых температура кипения выше, чем у уксусной кислоты. Кроме того, рециркуляционный поток вводят в испаритель вместе с уксусной кислотой для получения парового питающего потока.

В третьем варианте осуществления настоящее изобретение относится к способу производства этанола, включающему следующие: испарение уксусной кислоты в испарителе в присутствии водорода для получения парового питающего потока, содержащего испарившуюся уксусную кислоту, введение парового питающего потока в реактор и гидрирование испарившейся уксусной кислоты при рабочем давлении реактора и в присутствии катализатора для получения неочищенного этанольного продукта, содержащего этанол. Предпочтительно уксусная кислота испаряется при температуре ниже температуры кипения уксусной кислоты при рабочем давлении реактора. Рабочее давление реактора может составлять от 10 кПа до 3000 кПа.

Краткое описание чертежей

Далее настоящее изобретение описано подробно со ссылкой на прилагаемые чертежи, в которых аналогичные номера обозначают аналогичные части.

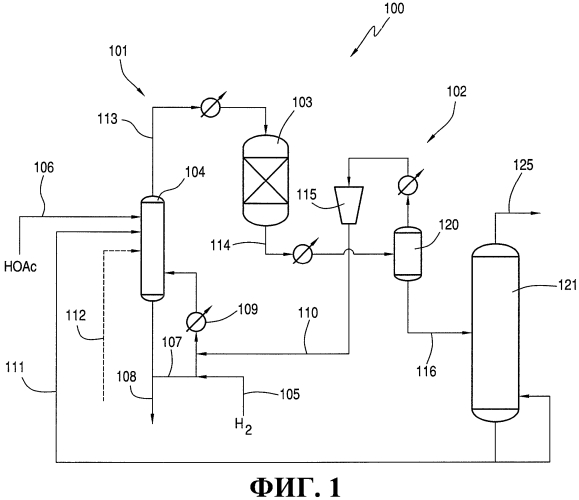

Фиг. 1 представляет блок-схему системы гидрирования в соответствии с одним вариантом осуществления настоящего изобретения.

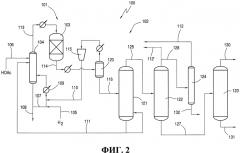

Фиг. 2 представляет блок-схему реакционной зоны в соответствии с одним вариантом осуществления настоящего изобретения.

Подробное описание изобретения

Настоящее изобретение относится к способам испарения уксусной кислоты, вводимой в процесс гидрирования. Испарившаяся уксусная кислота гидрируется в присутствии катализатора, образуя неочищенный продукт реакции, который содержит этанол. Варианты осуществления настоящего изобретения предусматривают отделение этанола от неочищенного продукта реакции. Процесс гидрирования предпочтительно осуществляют в паровой фазе. В одном варианте осуществления уксусная кислота может испаряться перед гидрированием. Уксусная кислота в паровой фазе обладает меньшей коррозионной активностью, чем уксусная кислота в жидкой фазе. Однако уксусная кислота в паровой фазе может обладать коррозионной активностью вблизи своей температуры конденсации. Варианты осуществления настоящего изобретения предотвращают эти условия коррозии путем испарения уксусной кислоты ниже ее температуры кипения в реакции.

После того, как уксусная кислота гидрируется, система очистки разделяет неочищенный продукт реакции на несколько потоков, содержащих побочные продукты и примеси. Эти побочные продукты и примеси можно рециркулировать в реактор. Предпочтительно рециркуляционные потоки испаряются вместе с уксусной кислотой. Это может приводить к накоплению более тяжелых побочных продуктов и примесей в испарителе, для чего требуется продувочный поток, чтобы продувать более тяжелые компоненты. В зависимости от качества, источник свежей уксусной кислоты может также содержать более тяжелые компоненты. Как правило, продуваемые вещества необходимо выбрасывать, и они приносят ничтожную экономическую выгоду, в результате чего их обработка представляет собой неэффективные расходы. Рециркуляционные потоки согласно настоящему изобретению могут содержать небольшие количества более тяжелых компонентов. Кроме того, считают, что в испарителе происходят несколько побочных реакций, в которых образуются более тяжелые компоненты. В вариантах осуществления настоящего изобретения испарение уксусной кислоты может создавать небольшой продувочный поток, даже когда рециркуляционные потоки поступают в испаритель. В одном варианте осуществления может потребоваться вводить продувочный поток в периодическом режиме. Небольшой продувочный поток или поток, для которого требуется периодическая продувка, может допускать, чтобы значительная часть исходного материала испарялась и поступала в реактор. Кроме того, продувочный поток может содержать высокую концентрацию уксусной кислоты, и ее можно повторно использовать. Преимущественно небольшой продувочный поток обеспечивает повышенные уровни эффективности.

В вариантах осуществления настоящего изобретения уксусная кислота может испаряться при температуре реакции, после чего испарившаяся уксусная кислота может поступать вместе с водородом в неразбавленном состоянии или после разбавления относительно инертным газом-носителем, таким как азот, аргон, гелий, диоксид углерода и т.п. Для реакций, осуществляемых в паровой фазе, температуру в системе следует регулировать таким образом, чтобы

она не уменьшалась ниже температуры конденсации уксусной кислоты. В одном варианте осуществления уксусная кислота может испаряться при температуре кипения уксусной кислоты при рабочем давлении реактора гидрирования, и затем испарившуюся уксусную кислоту можно дополнительно нагревать до температуры на впуске реактора. Уксусную кислоту можно переводить в состояние пара, пропуская водород, рециркулирующий газ, другой подходящий газ или их смеси через уксусную кислоту при температуре ниже температуры кипения уксусной кислоты, в результате чего газ-носитель увлажняется парами уксусной кислоты, и смешанные пары нагреваются до температуры впуска реактора. Предпочтительно уксусную кислоту переводят в пар, пропуская водород и/или рециркулирующий газ через уксусную кислоту при температуре, равной или ниже 125°C, после чего объединенный газовый поток нагревают до температуры на впуске реактора.

Фиг. 1 и 2 представляют гидрирующую систему 100, подходящую для гидрирования уксусной кислоты и отделения этанола от неочищенной реакционной смеси согласно одному варианту осуществления настоящего изобретения. Система 100 включает реакционную зону 101 и очищающую зону 102. Реакционная зона 101 включает реактор 103, испаритель 104, водородную питающую линию 105 и уксуснокислую питающую линию 106. На фиг. 1 очищающая зона 102 включает мгновенный испаритель 120 и первую колонну 121. На фиг. 2, очищающая зона 102 дополнительно включает вторую колонну 122, третью колонну 123 и четвертую колонну 124.

Исходные материалы, уксусную кислоту и водород, которые используют в связи со способом согласно настоящему изобретению, можно получать из любого подходящего источника, включая природный газ, нефть, уголь, биомассу и т.п. В качестве примеров, уксусную кислоту можно производить, используя карбонилирование метанола, окисление ацетальдегида, окисление этилена, окислительное брожение и анаэробное брожение. Поскольку колеблются цены нефти и природного газа, становясь более или менее высокими, способы производства уксусной кислоты и промежуточных продуктов, таких как метанол и моноксид углерода, из альтернативных источников углерода привлекают все больший интерес. В частности, когда нефть стоит относительно дороже по сравнению с природным газом, может оказаться выгодным производить уксусную кислоту, используя синтетический газ («синтез-газ»), который получают из любого доступного источника углерода. Патент США №6232352, описание которого включено в настоящий документ посредством ссылки, например, предлагает способ переоборудования установки по производству метанола для производства уксусной кислоты. Путем переоборудования установки по производству метанола значительно сокращаются или, в основном, устраняются большие капитальные затраты, связанные с производством СО, для новой установки по производству уксусной кислоты. Всю массу или часть синтез-газа получают из установки синтеза метанола и направляют в блок сепаратора для извлечения СО и водорода, который затем используют для производства уксусной кислоты. Помимо уксусной кислоты, такой способ можно также использовать для производства водорода, который можно использовать в связи с настоящим изобретением.

Способы карбонилирования метанола, подходящие для производства уксусной кислоты, описаны в патентах США №№7208624, 7,115,772, 7005541, 6657078, 6627770, 6143930, 5599976, 5144068, 5,026,908, 5001259 и 4994608, описание которых включено в настоящий документ посредством ссылки. Необязательно производство этанола можно интегрировать с такими способами карбонилирования метанола.

Патент США № RE 35377, который также включен в настоящий документ посредством ссылки, предлагает способ производства метанола посредством конверсии углеродных материалов, таких как нефть, уголь, природный газ и материалы биомассы. Способ включает гидрогазификацию твердых и/или жидких углеродных материалов для получения технологического газа, который подвергают паровому пиролизу с дополнительным природным газом, получая синтетический газ. Синтез-газ конвертируют в метанол, который можно карбонилировать в уксусную кислоту. Кроме того, данным способом производят водород, который можно использовать в связи с настоящим изобретением, как указано выше. Описание патента США №5821111, который предлагает способ конверсии биомассы отходов посредством газификации в синтетический газ, а также патента США №6685754 включены в настоящий документ посредством ссылки.

В одном необязательном варианте осуществления уксусная кислота, поступающая в реакцию гидрирования, может также содержать другие карбоновые кислоты и ангидриды, а также ацетальдегид и ацетон. Предпочтительно подходящий исходный уксуснокислый поток содержит одно или более соединений, выбранных из группы, которую составляют уксусная кислота, уксусный ангидрид, ацетальдегид, этилацетат и их смеси. Эти дополнительные соединения можно также гидрировать способами согласно настоящему изобретению. В некоторых вариантах осуществления присутствие карбоновой кислоты, такой как пропионовая кислота, или ее ангидрида может оказаться полезным для производства пропанола.

В качестве альтернативы, уксусную кислоту в виде пара можно получать непосредственно как неочищенный продукт из испарительного резервуара установки карбонилирования метанола типа, описанного в патенте США №6657078, который во всей своей полноте включен в настоящий документ посредством ссылки. Неочищенный парообразный продукт, например, может поступать непосредственно в реакционные зоны синтеза этанола согласно настоящему изобретению без необходимости конденсации уксусной кислоты и легких фракций или отделения воды, что сокращает общие технологические затраты.

Водородную питающую линию 105 можно вводить в ребойлерный поток 107, который обеспечивает ввод тепла в испаритель 104. Это позволяет направлять водородную питающую линию 105 в нижнюю часть испарителя 104. Ребойлерный поток 107 также содержит часть остатка, который циркулирует через ребойлер 109 вместе с водородной питающей линией 105. В некоторых вариантах осуществления остаток может включать часть продувочного потока 108. Водородную питающую линию 105 можно подогревать до температуры, составляющей от 30°C до 150°C, например, от 50°C до 125°C или от 60°C до 115°C. Водородную питающую линию 105 можно вводить при давлении от 1300 кПа до 3100 кПа, например, от 1500 кПа до 2800 кПа, или от 1700 кПа до 2600 кПа. Необязательно водородную питающую линию 105 можно вводить в один или более сепараторов, таких как защитные слои, амортизаторы давления, мембраны или их сочетания, чтобы отделять примеси, такие как моноксид углерода и диоксид углерода, в водородной питающей линии 105.

Ребойлерный поток 107 может дополнительно содержать непрореагировавший водород из рециркуляционного парового потока 110. Рециркуляционный паровой поток 110 получают из мгновенного испарителя 120, как описано ниже. Предпочтительно давление и температура рециркуляционного парового потока 110 являются аналогичными исходным значениям температуры и давления водородной питающей линии 105. Рециркуляционный паровой поток 110 можно направлять непосредственно в ребойлерный поток 107 или смешивать с питающим водородным потоком 105 и совместно направлять в ребойлерный поток 107.

Уксуснокислую питающую линию 106 можно направлять в верхнюю часть испарителя 104. Предпочтительно уксуснокислая питающая линия 106 поступает в испаритель 104 в жидкой фазе. Уксуснокислую питающую линию 106 можно подогревать до температуры, составляющей от 30°C до 150°C, например, от 50°C до 125°C или от 60°C до 115°C. Как указано выше, уксуснокислая питающая линия 106 может содержать уксусную кислоту, уксусный ангидрид, ацетальдегид, этилацетат и их смеси. Необязательно уксуснокислую питающую линию 106 можно направлять в один или более защитных слоев, чтобы отделять примеси, присутствующие в уксуснокислой питающей линии 106, такие как галогены.

Помимо уксуснокислой питающей линии 106, рециркуляционный поток 111, который содержит часть остатка из первой колонны 121, может поступать в испаритель 104. Остаток из первой колонны 121 содержит уксусную кислоту и воду. Предпочтительно рециркуляционный поток 111 содержит менее чем 1,0 мас. % соединений, у которых температура кипения выше, чем у уксусной кислоты, например, менее чем 0,5 мас. %, менее чем 0,25 мас. % или менее чем 0,15 мас. %. Соединения, у которых температура кипения выше, чем у уксусной кислоты могут включать тяжелые соединения, такие как уксусный ангидрид и пропионовую кислоту.

Необязательно один или более дополнительных рециркуляционных потоков 112 можно также направлять в испаритель 104. Предпочтительно, чтобы эти один или более дополнительных рециркуляционных потоков 112 и рециркуляционный поток 111 вместе содержали менее чем 1,0 мас. % соединений, у которых температура кипения выше, чем у уксусной кислоты, например, менее чем 0,5 мас. % или менее чем 0,25 мас. %. Этот необязательный рециркуляционный поток 112 можно получать из очищающей зоны 102, и они могут содержать непрореагировавшую уксусную кислоту, ацетальдегид, этилацетат, воду, этанол и их смеси. В одном варианте осуществления рециркуляционный поток 111 или необязательный рециркуляционный поток 112 можно объединять и смешивать с уксуснокислой питающей линией 106 перед направлением в испаритель 104.

Испаритель 104 производит паровой питающий поток 113 путем перевода уксусной кислоты из жидкой в газовую фазу ниже температуры кипения уксусной кислоты в реакторе 103 при рабочем давлении реактора. В одном варианте осуществления уксусная кислота в жидком состоянии содержится при температуре ниже 160°C, например, ниже 150°C или ниже 130°C. Испаритель может работать при температуре, составляющей, по меньшей мере, 118°C. Уксусная кислота может обладать коррозионной активностью при своей температуре конденсации, и содержанием уксусной кислоты при температуре ниже ее температуры кипения в реакторе можно уменьшить коррозионную активность уксусной кислоты.

Преимущественно испаритель 104, используемый для вариантов осуществления настоящего изобретения, можно изготавливать из нержавеющей стали и аналогичных материалов включая, но не ограничиваясь этим, SS316, SS316L, SS317, 2205, HASTELLOY™ В (Haynes International), HASTELLOY™ С. В вариантах осуществления настоящего изобретения можно устранять или уменьшать потребность в материалах более высокого качества, сокращая, таким образом, затраты.

Температура парового питающего потока 113 составляет предпочтительно от 100°C до 350°C, например, от 120°C до 310°C или от 150°C до 300°C. Паровой питающий поток 113 можно подогревать и направлять в реактор 103. Предпочтительно в одном варианте осуществления температура парового питающего потока 113 может составлять приблизительно 120°C при выходе из испарителя 104, и его подогревают до температуры, составляющей приблизительно от 200°C до 250°C перед направлением в реактор 103. Паровой питающий поток 113 можно подогревать, используя теплообменники с косвенным контактом и другой поток, такой как исходящий поток из реактора.

В одном варианте осуществления массовое соотношение парового питающего потока 113 и продувочного потока 108 составляет, по меньшей мере, 2:1, например, по меньшей мере, 5:1 или, по меньшей мере, 10:1. Преимущественно варианты осуществления настоящего изобретения могут допускать относительно небольшой продувочный поток 108, и массовое соотношение может составлять от 2:1 до 250:1, например, от 5:1 до 200:1 или от 10:1 до 175:1. Предпочтительные массовое соотношения составляют, по меньшей мере, 17:1, например, по меньшой мере, 70:1 или, по меньшей мере, 160:1.

Предпочтительно паровой питающий поток 113 содержит, по меньшей мере, 70 мас. % уксусной кислоты по отношению к полной массе парового питающего потока, например, по меньшей мере, 80 мас. % или, по меньшей мере, 90 мас. %. Продувочный поток 108 предпочтительно содержит, по меньшей мере, 85 мас. % уксусной кислоты, например, по меньшей мере, 90 мас. % или, по меньшей мере, 95 мас. %. Предпочтительно когда продувочный поток 108 содержит менее чем 1,0 мас. % соединений, у которых температура кипения выше, чем у уксусной кислоты, например, менее чем 0,5 мас. % или менее чем 0,25 мас. %. В необязательном варианте осуществления может присутствовать пробоотборный клапан для наблюдения продувочного потока 108 и анализа его состава. Паровой питающий поток 113 и продувочный поток 108 могут также содержать водород, ацетальдегид, этанол, метилацетат, этилацетат, воду, ацетон, метилацетат и их смеси. Дополнительные компоненты продувочного потока 108 могут включать этилидендиацетат, 1,3-бутиленгликольдиацетат и/или н-бутилбензоат. В одном варианте осуществления путем увеличения данного массового соотношения можно также увеличивать чистоту уксусной кислоты продувочного потока 108. Это позволяет использовать продувочный поток 108 в процессе гидрирования или применять его в других химических процессах, а не выбрасывать.

Фиг. 1 представляет паровой питающий поток 113, поступающий в верхнюю часть реактора 103, причем в некотором другом варианте осуществления паровой питающий поток 113 можно направлять в боковую, верхнюю или нижнюю часть реактора 103.

Реактор 103 содержит катализатор, который используют в гидрировании карбоновой кислоты, предпочтительно уксусной кислоты. Подходящие катализаторы гидрирования включают катализаторы, содержащий первый металл и необязательно один или более из второго металла, третьего металла или дополнительных металлов, необязательно на носителе катализатора. Первый и необязательные второй и третий металлы можно выбирать из групп IB, IIB, IIIB, IVB, VB, VIB, VIIB, VIII переходных металлов, металлов семейства лантанидов, металлов семейства актинидов или металлов, выбранных из любой из групп IIIA, IVA, VA и VIA. Предпочтительные сочетания металлов для некоторых примерных композиций катализаторов содержат сочетания платина/олово, платина/рутений, платина/рений, палладий/рутений, палладий/рений, кобальт/палладий, кобальт/платина, кобальт/хром, кобальт/рутений, серебро/палладий, медь/палладий, никель/палладий, золото/палладий, рутений/рений и рутений/железо. Примерные катализаторы дополнительно описаны в патентах США №№7608744 и 7863489 и патентной публикации США №2010/0197485, которые во всей своей полноте включены в настоящий документ посредством ссылки.

В одном примерном варианте осуществления катализатор содержит первый металл, выбранный из группы, которую составляют медь, железо, кобальт, никель, рутений, родий, палладий, осмий, иридий, платина, титан, цинк, хром, рений, молибден и вольфрам. Предпочтительно первый металл выбран из группы, которую составляют платина, палладий, кобальт, никель и рутений. Предпочтительнее первый металл выбран из платины и палладия. Когда первый металл представляет собой платину, предпочтительно, чтобы катализатор содержал платину в количестве, составляющем менее чем 5 мас. %, например, менее чем 3 мас. % или менее чем 1 мас. %, вследствие высокого спроса на платину.

Как указано выше, катализатор необязательно дополнительно содержит второй металл, который, как правило, функционирует в качестве промотора. Если присутствует второй металл, он предпочтительно выбран из группы, которую составляют медь, молибден, олово, хром, железо, кобальт, ванадий, вольфрам, палладий, платина, лантан, церий, марганец, рутений, рений, золото и никель. Предпочтительнее второй металл выбран из группы, которую составляют медь, олово, кобальт, рений и никель. Предпочтительнее второй металл выбран из олова и рения.

Если катализатор содержит два или более металлов, например, первый металл и второй металл, первый металл необязательно присутствует в катализаторе в количестве, составляющем от 0,1 до 10 мас. %, например, от 0,1 до 5 мас. % или от 0,1 до 3 мас. %.

Второй металл предпочтительно присутствует в количестве, составляющем от 0,1 и 20 мас. %, например, от 0,1 до 10 мас. % или от 0,1 до 5 мас. %. В случае катализаторов, содержащих два или более металлов, эти два или более металлов можно сплавлять друг с другом, или эти металлы могут оставаться несплавленными в виде раствора или смеси.

Предпочтительные соотношения металлов могут изменяться в зависимости от металлов, используемых в катализаторе. В некоторых примерных вариантах осуществления молярное соотношение первого металла и второго металла составляет от 10:1 до 1:10, например, от 4:1 до 1:4, от 2:1 до 1:2, от 1,5:1 до 1:1,5 или от 1,1:1 до 1:1,1.

Катализатор может также содержать третий металл, выбранный из любых металлов, которые перечислены выше в качестве первого или второго металлов, при том условии, что третий металл отличается от первого и второго металлов. В предпочтительных аспектах третий металл выбран из группы, которую составляют кобальт, палладий, рутений, медь, цинк, платина, олово и рений. Предпочтительнее, третий металл выбран из кобальта, палладия и рутения. Когда присутствует третий металл, его суммарная масса предпочтительно составляет от 0,05 мас. % и 4 мас. %, например, от 0,1 мас. % до 3 мас. % или от 0,1 мас. % до 2 мас. %.

Помимо одного или нескольких металлов, примерные катализаторы дополнительно включают носитель или модифицированный носитель, что означает носитель, который содержит материал носителя и модификатор носителя, который регулирует кислотность материала носителя. Суммарная масса носителя или модифицированного носителя по отношению к суммарной массе катализатора предпочтительно составляет от 75 мас. % до 99,9 мас. %, например, от 78 мас. % до 97 мас. % или от 80 мас. % до 95 мас. %. В предпочтительных вариантах осуществления, где используется модифицированный носитель, модификатор носителя присутствует в количестве, составляющем от 0,1 мас. % до 50 мас. %, например, от 0,2 мас. % до 2 5 мас. %, от 0,5 мас. % до 15 мас. % или от 1 мас. % до 8 мас. % по отношению к суммарной массе катализатора.

Подходящие материалы носителя могут включать, например, устойчивые носители на основе оксидов металлов или носители на основе керамических материалов. Предпочтительные носители включают носители на основе диоксида кремния, такие как диоксид кремния, диоксид кремния/оксид алюминия, силикаты металлов группы II, такие как метасиликат кальция, пирогенный диоксид кремния, высокочистый диоксид кремния и их смеси. Другие носители могут включать, но не ограничиваются этим, оксид железа, оксид алюминия, диоксид титана, диоксид циркония, оксид магния, углерод, графит, имеющий высокую удельную поверхность графитизированный углерод, активированные углеродные материалы и их смеси.

В производстве этанола носитель катализатора можно модифицировать модификатором носителя. Предпочтительно модификатор носителя представляет собой основной модификатор, который имеет низкую летучесть или является нелетучим. Такие основные модификаторы, например, можно выбирать из группы, которую составляют: (i) оксиды щелочноземельных металлов, (ii) оксиды щелочных металлов, (iii) метасиликаты щелочноземельных металлов, (iv) метасиликаты щелочных металлов, (v) оксиды металлов группы IIB, (vi) метасиликаты металлов группы IIB, (vii) оксиды металлов группы IIIB, (viii) метасиликаты металлов группы IIIB и их смеси. Помимо оксидов и метасиликатов, можно использовать другие типы модификаторов, включая нитраты, нитриты, ацетаты и лактаты. Предпочтительно модификатор носителя выбран из группы, которую составляют оксиды и метасиликаты любого из металлов, включая натрий, калий, магний, кальций, скандий, иттрий и цинк, а также смеси любых перечисленных выше соединений. Модификатор носителя представляет собой предпочтительно силикат кальция и предпочтительнее метасиликат кальция (CaSiO3). Если модификатор носителя содержит метасиликат кальция, предпочтительно, чтобы, по меньшей мере, часть метасиликата кальция присутствовала в кристаллической форме.

Предпочтительный материал носителя на основе диоксида кремния представляет собой имеющий высокую удельную поверхность (HSA) носитель катализатора на основе диоксида кремния SS61138 от фирмы Saint Gobain NorPro. Носитель на основе диоксида кремния SS61138 от фирмы Saint-Gobain NorPro содержит приблизительно 95 мас. % имеющего высокую удельную поверхность диоксида кремния; его удельная поверхность составляет приблизительно 250 м2/г; медианный диаметр пор составляет приблизительно 12 нм; средний объем пор составляет приблизительно 1,0 см3/г при измерении методом ртутной порометрии, и насыпная плотность составляет приблизительно 0,352 г/см3 (22 фунта на куб. фут).

Предпочтительный материал носителя на основе диоксида кремния/оксида алюминия представляет собой сферы из диоксида кремния KA-160 от фирмы Sud Chemie, у которых номинальный диаметр составляет приблизительно 5 мм, плотность составляет приблизительно 0,562 г/см3, абсорбционная способность составляет приблизительно 0,583 г H2O на 1 г носителя, удельная поверхность составляет приблизительно от 160 до 175 м2/г, и объем пор составляет приблизительно 0,68 см3/г.

Как оценят обычные специалисты в данной области техники, материалы носителя выбирают таким образом, чтобы каталитическая система обладала соответствующей активностью, селективностью и устойчивостью в технологических условиях, используемых для производства этанола.

Можно диспергировать металлы катализаторов в объеме носителя, покрывать ими внешнюю поверхность носителя (типа яичной скорлупы) или окрашивать ими поверхность носителя.

Композиции катализаторов, подходящие для использования согласно настоящему изобретение, предпочтительно получают посредством внедрения металла в модифицированный носитель, хотя можно также использовать и другие способы, такие как химическое осаждение из паровой фазы. Такие способы внедрения описаны в патентах США №№7608744 и 7863489 и в патентной публикации США №2010/0197485, которые во всей своей полноте включены в настоящий документ посредством ссылки.

Подходящие реакторы могут включать разнообразные конфигурации, в которых использован реактор с неподвижным слоем или реактор с псевдоожиженным слоем, как сможет легко оценить специалист в данной области техники. Во многих вариантах осуществления настоящего изобретения можно использовать «адиабатический» реактор, в котором существует небольшая или нулевая необходимость внутреннего соединения в объеме реакционной зоны для подвода или отвода тепла. В других вариантах осуществления можно использовать реактор или реакторы с радиальным потоком, или можно использовать ряд реакторов, в которых присутствует или отсутствует теплообмен, гашение или введение дополнительного исходного материала. В качестве альтернативы, можно использовать кожухотрубный реактор, снабженный теплопередающей средой. Во многих случаях реакционную зону можно помещать в единый резервуар или в ряд резервуаров с установленными между ними теплообменниками.

В предпочтительных вариантах осуществления катализатор используют в реакторе с неподвижным слоем, например, в форме канала или трубы, где реагенты, как правило, в виде пара, проходят над катализатором или через него. Можно использовать и другие реакторы, такие как реакторы с псевдоожиженным или кипящим слоем. В некоторых примерах катализаторы гидрирования можно использовать в сочетании с инертным материалом, чтобы регулировать перепад давления потока реагентов через слой катализатора и продолжительность контакта реагирующих соединений с частицами катализатора.

Реакцию гидрирования можно осуществлять в жидкой фазе или в паровой фазе. Предпочтительно эту реакцию осуществляют в паровой фазе при следующих условиях. Температура реакции может составлять от 125°C до 350°C, например, от 200°C до 325°C, от 225°C до 300°C или от 250°C до 300°C. Давление может составлять от 10 кПа до 3000 кПа (приблизительно от 1,5 до 435 фунтов на кв. дюйм), например, от 50 кПа до 2300 кПа, или от 100 кПа до 1500 кПа. Реагенты могут поступать в реактор при газовой часовой объемной скорости (GHSV), составляющей более чем 500 ч-1, например, более чем 1000 ч-1, более чем 2500 ч-1 или даже более чем 5000 ч-1. Интервалы значений GHSV могут составлять от 50 ч-1 до 50000 ч-1, например, от 500 ч-1 до 30000 ч-1, от 1000 ч-1 до 10000 ч-1 или от 1000 ч-1 до 6500 ч-1.

Гидрирование необязательно осуществляют при давлении, которое достаточно, чтобы только преодолеть перепад давления в слое катализатора при выбранном значении GHSV, хотя не существует ограничения для использования более высоких давлений, и понятно, что значительный перепад давления в слое реактора может возникать при высоких объемных скоростях, составляющих, например, 5000 ч-1 или 6500 ч-1.

Хотя в реакции расходуются 2 моль водорода на 1 моль уксусной кислоты, и образуется 1 моль этанола, фактическое молярное соотношение водорода и уксусной кислоты в потоке исходных материалов может составлять приблизительно от 100:1 до 1100, например, от 50:1 до 150, от 20:1 до 12 или от 12:1 до 11. Наиболее предпочтительное молярное соотношение водорода и уксусной кислоты составляет более чем 2:1, например, более чем 4:1 или более чем 8:1.

Продолжительность контакта или пребывания в реакторе может также изменяться в широких пределах в зависимости от таких переменных, как количество уксусной кислоты, катализатор, реактор, температура и давление. Типичные продолжительности контакта составляют от доли секунды до более чем нескольких часов, когда используют другую каталитическую систему вместо неподвижного слоя, причем предпочтительная продолжительность контакта, по меньшей мере, для реакций в паровой фазе, составляет от 0,1 до 100 секунд, например, от 0,3 до 80 секунд или от 0,4 до 30 секунд.

В одном варианте осуществления можно использовать один или более защитных слоев (не показаны) для защиты катализатора от ядов или нежелательных примесей, которые содержатся в исходных материалах или в возвратных/рециркуляционных потоках. Такие защитные слои можно использовать в потоках пара или жидкости. Подходящие материалы для защитного слоя известны в технике и включают, например, углерод, диоксид кремния, оксид алюминия, керамические материалы или полимеры. В одном аспекте среда защитного слоя является функционализированной для захвата определенных веществ, таких как сера или галогены.

В частности, гидрирование уксусной кислоты может обеспечивать благоприятную конверсию уксусной кислоты и благоприятную селективность и производительность по отношению к этанолу. Для целей настоящего изобретения, термин «конверсия» означает количество уксусной кислоты в исходном материале, которое превращается в другое соединение, кроме уксусной кислоты. Конверсия выражается как молярное процентное отношение к количеству уксусной кислоты в исходном материале. Конверсия может составлять, по меньшей мере, 10%, например, по меньшей мере, 20%, по меньшей мере, 40%, по меньшей мере, 50%, по меньшей мере, 60%, по меньшей мере, 70% или, по меньшей мере, 80%. Хотя желательны катализаторы, которые обеспечивают высокие величины конверсии, такие как, по меньшей мере, 80% или, по меньшей мере, 90%, в некоторых вариантах осуществления может оказаться приемлемой низкая конверсия при