Способ изготовления покрытия и покрытой акустической панели с использованием деструктурированного волокна

Иллюстрации

Показать всеАкустическую панель изготавливают путем нанесения на акустическую плиту основания тонкого звукопроницаемого покрытия. Из одного или нескольких наполнителей, волокнистого наполнителя, связующего и воды получают пульпу. Из загустителя и воды приготавливают раствор загустителя. Для осуществления деструкции волокнистого наполнителя и образования гладкого покрытия часть пульпы и раствора загустителя перемешивают в условиях действия высоких усилий сдвига. Наносят покрытие сверху плиты основания и затем покрытую плиту основания разрезают и высушивают, в результате чего образуется покрытая акустическая панель. На поверхности покрытия панели отсутствуют видимые признаки гранул минеральной ваты. Факультативно, пульпа представляет собой часть пульпы, используемой для изготовления плиты основания. Другие варианты осуществления изобретения предусматривают использование пускаемой в оборот пыли или мелких частиц акустической панели, образовавшейся в результате резки или профилирования плиты основания или покрытых панелей. 1 н. и 9 з.п. ф-лы, 2 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к покрытию для акустической панели, содержащей волокно. В частности, оно относится к покрытой акустической панели, обладающей хорошими звукопоглощающими свойствами и гладкой, красивой с эстетической точки зрения поверхностью.

УРОВЕНЬ ТЕХНИКИ

Общеизвестно использование акустических панелей в потолках, стенах, комнатных перегородках и везде, где может потребоваться звукопоглощение. Широко известно использование акустических плиток, известных также как акустические панели, потолочных плиток или потолочных панелей в строительной промышленности для получения быстро устанавливаемого, недорогостоящего и легкого потолка. Плитки получают из суспензии, состоящей из волокон, наполнителей и связующих, чаще всего с использованием процесса или литья, или отлива.

При водном отливе такой суспензии дисперсия волокна, наполнителя, связующего и других ингредиентов покрывает подвижную пористую опору, такую как подвижная пористая опора длинносеточной отливной бумагоделательной машины для производства плит или деревообрабатывающих машин Oliver для обезвоживания. Сначала происходит обезвоживание дисперсии под действием гравитации, а затем отсосом под разрежением. Сырую плиту основания высушивают в обогреваемых конвекционных сушильных печах, в результате чего получают высушенную панель. Опционально, звукопоглощение увеличивают за счет создания полостей в поверхности изделия путем, например, пробивки игольчатых отверстий, образования сквозных пор или тиснения. Затем высушенные панели разрезают в соответствии с требуемыми размерами и наносят на них сверху, опционально, покрытие, такое как красочное покрытие, в результате чего получают готовые акустические плитки и панели.

Акустическую плитку изготавливают также с применением процесса формования мокрой пульпы или литья, таким как процесс, описанный в патенте США №1,769,519. Для формования или отливки тела плитки готовят формовочную композицию, которая содержит волокна, наполнители, красители и связующее. Эту смесь помещают на соответствующие поддоны, покрытые бумагой или металлической фольгой с бумажной основой, и после этого композицию разравнивают до требуемой толщины с помощью разравнивающего бруска или валика. С помощью разравнивающего бруска или валика может быть получена декоративная поверхность, такая как поверхность с удлиненными изломами. Затем поддоны, заполненные пульпой, помещают в печь для сушки или отверждения композиции. Высушенные листы вынимают из поддонов и могут подвергнуть обработке с одной стороны или с обеих сторон для образования гладких поверхностей, чтобы получить требуемую толщину и исключить возможность коробления. После этого листы разрезают на плитки требуемого размера.

Согласно современным тенденциям, предпочтение отдается акустическим панелям с гладкой, монолитной поверхностью, аналогичной поверхности примыкающего к ней гипсокартона. В процессе производства литых панелей присутствующие в панели гранулы ваты имеют тенденцию придавать поверхности текстуру, что ведет к образованию пор или карманов, являющихся звукопоглощающими. Известно получение гладкой поверхности путем нанесения ряда слоев или покрытий, но эти слои или покрытия могут и не допускать прохождение звука через покрытие и его попадание в звукопоглощающую панель. Любое звукопроницаемое покрытие для панели должно образовывать гладкое, монолитное, красивое с эстетической точки зрения отделочное покрытие. Пользователи таких панелей отдают этому отделочному покрытию значительное предпочтение. Покрытие должно сохранять текущие признаки изделий: обладать твердостью, износостойкостью, иметь низкое содержание летучих компонентов и сохранять соответствие классу А по классификации.

Зернистая или гранулированная вата представляет собой минеральную вату, образованную в виде пеллетов, напоминающих горошины. В отличие от традиционных волокон из минеральной ваты она удобна для дозирования, насыпки и транспортировки материала через бункеры и трубопроводы. Гранулированная вата часто используется при изготовлении акустических панелей основания. Использование гранулированной ваты в акустической панели основания поясняется, например, в патенте США №6,616,804. В частности, в нем описывается получение гранулированного поверхностного слоя, начиная с ваты в тюке, путем перемешивания при 40 об/мин с образованием гранул ваты на месте. Затем поверхностный слой соединяют с мокрой панелью из волокнистого картона, и два слоя высушивают вместе, в результате чего получают акустическую панель.

В патенте США №6,443,256 (Baig), включенном в данное описание изобретения путем ссылки, поясняется также использование поверхностного слоя из гранулированной ваты в качестве средства улучшения звукопоглощения. Однако не даются пояснения, как использовать деструктурированную минеральную вату в покрытии в качестве средства получение гладкого покрытия. Для приготовления некоторых поверхностных слоев может потребоваться специальное оборудование, обеспечивающее приготовление и распределение покрытия. При использовании поверхностного слоя по патенту ′804 требуется, по меньшей мере, перфорационное оборудование и осциллирующая разравнивающая лопатка. Приобретение, установка и техобслуживание этого дополнительного оборудования приводит к повышению стоимости акустической панели.

Другая проблема, связанная с изготовлением акустических панелей со звукопроницаемым поверхностным слоем, заключается в стоимости приобретения, приемки, хранения и распределения большого количества ингредиентов для получения панели основания и покрытия. Как упомянуто выше, в панели может использоваться базовая минеральная вата, но в покрытии используются волокна гранулированной ваты. Эти и другие отличия в содержании поверхностного слоя в сравнении с панелью приводят, таким образом, к увеличению стоимости изготовления готовой акустической панели.

Преимущественным будет получение акустически прозрачного гладкого покрытия для акустической панели. Преимущественным также будет нанесение покрытия на плиту основания в виде тонкого слоя с использованием известного оборудования для нанесения покрытий в целях сведения к минимуму затрат на получение покрытия. Кроме того, целесообразно, чтобы в покрытии использовалось много тех же компонентов, что используют в панели основания, чтобы затраты на получение и использование дополнительных ингредиентов была минимальной.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 - графическое представление данных по примеру 1, показывающее количество гранулированной ваты, остающееся после смешивания при различных скоростях вращения для различных отрезков времени; и

Фиг. 2 - графическое представление данных по примеру 2, показывающее количество гранулированной ваты, остающееся после смешивания при различных скоростях вращения для различных отрезков времени.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Специалисту в данной области техники будет очевидным присутствие в способе изготовления акустической панели, предлагаемом согласно настоящему изобретению, по меньшей мере одной из вышеупомянутых преимуществ. В частности, отличительный признак предлагаемого способа заключается в нанесении на акустическую панель, изготавливаемую сначала путем приготовления раствора загустителя, состоящего из загустителя и воды, очень тонкого звукопроницаемого покрытия. По меньшей мере, часть раствора загустителя, один или несколько наполнителей, волокнистый наполнитель, связующее и воду подают в смеситель, где осуществляют их перемешивание в условиях действия высоких усилий сдвига для деструкции волокнистого наполнителя и образования гладкого покрытия. Покрытие наносят на плиту основания. Распределяют покрытие по всей плите основания и затем покрытую плиту основания разрезают и высушивают, в результате чего получают покрытую акустическую панель. После нанесения и распределения покрытия на поверхности покрытия отсутствуют видимые признаки присутствия гранул.

В некоторых вариантах осуществления изобретения объединяют одно или несколько волокон, наполнитель, связующее и воду с образованием в результате пульпы. Первую часть пульпы наносят на подвижную опору для образования плиты основания. Вторую часть пульпы и часть раствора загустителя подают в смеситель с высокими усилиями сдвига, где производят перемешивание содержимого смесителя в условиях действия высоких усилий сдвига, в результате чего происходит деструкция волокон минеральной ваты и образуется покрытие. Покрытие наносят поверх плиты основания, распределяют его по плите основания и дают ему высохнуть.

Покрытие этой панели преимущественно изготавливают с использованием многих из тех ингредиентов, которые используются в плите основания. В некоторых вариантах осуществления изобретения покрытие изготавливают из части пульпы, используемой для образования плиты основания. Данный способ ограничивает количество этапов, необходимых для добавления и дозирования дополнительных ингредиентов. Приготовление покрытия таким образом обеспечивает значительное уменьшение затраты на покрытую панель. Другие варианты осуществления изобретения предусматривают использование повторно используемой пыли или мелких частиц акустической панели, образовавшихся при резке или профилировании плит основания. По меньшей мере, в одном варианте осуществления изобретения покрытие получают главным образом из повторно используемых материалов из плит основания.

К особенностям панели, изготавливаемой согласно данному способу, относится не только гладкая, монолитная поверхность, но и поверхность, являющаяся звукопроницаемой. Настоящее изобретение обеспечивает возможность передачи звука через покрытие в волокнистую панель основания, где он рассеивается. Самовыравнивание поверхности способствует обеспечению гладкости панели. Кроме того, благодаря присутствию усиливающих волокон поверхность обладает износостойкостью.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для изготовления акустических панелей используются два распространенных способа. Один из них представляет собой процесс мокрого отлива, аналогичный процессу мокрого отлива, используемому в производстве бумаги. Содержащую волокно суспензию осаждают на перфорированную проволоку с образованием в результате плиты основания. Второй тип процесса представляет собой способ литья, в котором пульпу наплавляют на движущуюся поверхность. И в том, и в другом способе для получения плиты основания ее профилируют в виде панели. Литые изделия обычно плотнее, чем отлитые панели. Предлагаемый процесс описывается здесь на примере процесса литья, однако специалисту в данной области техники сразу станет понятным, как адаптировать его для использования в процессе отлива или любом другом известном способе изготовления акустической панели. Если не указано иное, концентрации рассматриваемых здесь композиций выражены в по весу на основании веса сухих твердых веществ.

Покрытие для акустической плиты основания или панели основания получают путем добавления одного или нескольких наполнителей и волокон в раствор загустителя, также содержащему по меньшей мере одно связующее и воду. Количественное содержание воды в составе покрытия колеблется в пределах приблизительно от 70% до 90% от общего веса сырой массы. Вода, используемая в составе покрытия, должна быть настолько чистой, насколько это возможно, для уменьшения количественного содержания солей и других примесей, которые могут присутствовать. Формирование соответствующего покрытия также зависит от температуры воды. Теплая вода используется во многих вариантах осуществления покрытия, где температура воды колеблется в пределах приблизительно от 80°F (27°C) до 150°F (66°C).

Покрытие содержит одно или более связующих. В некоторых вариантах осуществления изобретения в число связующих входят крахмалы, полимерные связующие, отделочный гипс и их смеси. Примеры крахмалов включают без ограничения гранулированные крахмалы, такие как крахмальная крупка, кукурузный крахмал, пшеничный крахмал, картофельный крахмал и их объединения. Могут также использоваться и крахмалы, образующие производные. Крахмал является высокорентабельным и используется в качестве связующего во многих вариантах осуществления настоящего изобретения. По меньшей мере, в одном варианте осуществления связующее приготавливают путем диспергирования частиц крахмала в воде и нагревания крахмальной суспензии до момента доведения крахмала до полной готовности и загустевания крахмальной суспензии с образованием вязкого геля. Температуру приготовления крахмальной суспензии необходимо точно контролировать, чтобы достичь полного набухания крахмальных зерен. Характерная температура приготовления кукурузного крахмала находится в пределах приблизительно от 180°F (82°C) до 195°F (90°C). Крахмал, опционально, используется как связующее без предварительного доведения до готовности, поскольку он может образовывать гель во время процесса сушки панели основания.

Можно также использовать полимерные связующие, такие как термопластичное связующее (латекс). Эти связующие на основе латекса могут иметь температуру стеклования в диапазоне приблизительно от 30°C до 110°C. Примеры латексных связующих включают поливинилацетат, полистирол, эмульсию винилацетата/акриловой смолы, винилиденхлорид, поливинилхлорид, сополимер стирола и акриловой смолы, сополимер бутадиена и стирола и карбоксилированный стирол/бутадиен.

Загуститель присутствует в количествах, составляющих приблизительно от 1,5% до 3% по весу покрытия. По меньшей мере, в одном варианте осуществления поверхностного покрытия в качестве загустителя используется NATROSOL В (Aqualon, г. Вилмингтон, Германия). В процессе получения поверхностного покрытия, если возникает необходимость в корректировке вязкости покрытия, подбирают количество загустителя, воды или общее количество твердых веществ таким образом, чтобы получить покрытие с подходящей вязкостью. При приготовлении раствора загустителя воду и загуститель добавляют друг в друга и перемешивают до тех пор, пока загуститель не растворится полностью. Продолжительность периода времени, требующегося для перемешивания, зависит от типа смесителя, температуры воды и от конкретного типа используемого загустителя. С помощью смесителя с высокими усилиями сдвига подходящий раствор образовывался в результате размешивания 2%-го раствора NATROSOL В в теплой воде в течение 10 минут.

Для улучшения звукопроницаемости и обеспечения твердости и износостойкости в покрытие добавляют волокнистый наполнитель. Во многих вариантах осуществления изобретения в качестве волокнистого наполнителя используется минеральная вата благодаря ее огнестойкости и потому, что она не служит источником пищи для паразитов, плесневых грибов или бактерий. Термин "минеральная вата" относится к волокнистой вате, производимой из минеральных материалов, таких как шлак или базальт. Использование зернистой или гранулированной ваты удобно в связи с тем, что она является текучей и сыпучей. Гранулированная вата также образуется из волокон минеральной ваты в мешалке для пульпы. Этот материал представлен в виде небольших пористых шариков неправильной формы. Обычно они обладают размером с горошину или крупнее, часто диаметром в пределах от 3 до 6 мм. Для этой композиции подходит минеральная вата, приготовленная любым известным способом. Количественное содержание волокнистого наполнителя, используемого в этом процессе, составляет по меньшей мере 65%, но также может колебаться в пределах приблизительно от 65% до 90% по весу содержащихся в пульпе сухих твердых веществ. В некоторых вариантах осуществления используется приблизительно от 70% до 80% волокнистого наполнителя по весу тех же сухих твердых веществ. Длина волокон колеблется, но предпочтительно она составляет приблизительно от 1 мм до 4 мм.

В составе покрытия используют также дополнительные наполнители в целях придания ему надлежащей консистенции. К примерам подходящих наполнителей относятся отделочный гипс и пыль от акустической панели. Отделочный гипс известен также как полугидрат сульфата кальция, алебастр или обожженный гипс. Он вступает в реакцию с водой, гидратируя полугидрат сульфата кальция, с образованием в результате переплетающейся матрицы кристаллов дигидрата сульфата кальция. Отделочный гипс известен в нескольких кристаллических формах. Наибольшее распространение получили альфа-кальцинированная и бета-кальцинированная формы. Отделочный альфа-гипс кальцинируют под давлением с образованием длинного иглоподобного кристалла. Кристалл бета-кальцинированного отделочного гипса получают путем кальцинирования гипса при атмосферном давлении, в результате чего образуется менее игольчатая кристаллическая форма. Или альфа-форма, или бета-форма, или их комбинации могут использоваться как один из наполнителей в данном покрытии.

В некоторых вариантах осуществления изобретения пыль, захваченная системой сбора пыли, возвращается в оборот для ее использования в качестве наполнителя в панели, покрытии или и том, и в другом. Пыль от акустической панели представляет собой пыль, образующуюся при операциях шлифования или резки во время изготовления акустической панели, когда для разделения панелей, изготавливаемых с использованием процесса отлива или литья, используют пилу или когда используются инструменты для отделки кромок панели. При изготовлении панели общее количество наполнителя сохраняется почти неизменным. Пыль и отделочный гипс, опционально, заменяют друг друга или другие наполнители. По меньшей мере, в одном варианте осуществления покрытия пыль составляет по меньшей мере 50% веса твердых веществ покрытия, однако может колебаться в пределах от 50% до 85% по весу сухих компонентов покрытия. В некоторых вариантах осуществления покрытия содержание пыли составляет приблизительно от 70% до 90% по весу пыли.

Для того, чтобы покрытие получилось тонким и для придания ему свойства самовыравнивания, в покрытии используется вода. После смешивания и добавления воды волокна волокнистого наполнителя разбиваются на более короткие волокна, которые являются более подвижными. Воду, предпочтительно, добавляют для получения покрытия с содержанием твердых веществ по меньшей мере 10 вес. % или приблизительно от 10 вес. % до 30 вес. % или приблизительно от 15% до 30% по весу на основании общего веса покрытия.

Покрытие изготавливают помещением волокнистого наполнителя, неволокнистого наполнителя, связующего, воды и раствора загустителя в смеситель с высокими усилиями сдвига. Одним из подходящих смесителей является смеситель Росса с высокими усилиями сдвига. Он представляет собой смеситель с высокими усилиями сдвига диспергирующего типа и может быть использован как смеситель периодического действия или встроенный смеситель. Специалисту в данной области техники известны другие подходящие смесители. Для создания условий для высокого усилия сдвига используются высокие скорости перемешивания. Перемешивание поддерживают до тех пор, пока не произойдет существенная деструкция гранулированного волокнистого наполнителя за счет разделения отдельных волокон. Перемешивание также вызывает деструкцию минеральной ваты за счет дробления ее на более короткие волокна даже тогда, когда гранул нет или их мало, в результате чего формируют гладкое покрытие. Гладкость покрытия устанавливают путем промывки пробы покрытия через сито №10 (серии сит по стандарту США) до тех пор, пока на сите не останутся лишь гранулы слишком большого размера. Покрытие считали гладким в том случае, когда на сите оставалось менее чем 0,5% по весу гранулированных волокон. Другим критерием гладкости является отсутствие в покрывающей смеси гранул или комков, видимых невооруженным глазом. То, какие конкретно время и скорости перемешивания требуются, зависит от типа смесителя, типа и количества гранулированного волокнистого наполнителя. Пример 1 наглядно показывает ряд периодов времени перемешивания и скоростей перемешивания и величину остающихся на сите гранул слишком большого размера.

Опционально, в смеситель с высокими усилиями сдвига вместе с другими компонентами покрытия подают усиливающие волокна. Добавление усиливающего волокна составляет до 4% по весу твердых веществ в покрытии. Примером подходящего усиливающего волокна может служить усиливающее волокно Short Stuff ESS50F фирмы Minifibers, Inc., поставляемое через фирму Hall Technologies, Inc. (г. Сент-Луис, штат Миссури). Эти волокна представляют собой гидрофильные полиэтиленовые волокна со средней длиной 0,1 мм и диаметром 5 мкм. К числу аналогичных волокон, которые также могут использоваться, относятся гидрофильные волокна Е795 и гидрофильные волокна Е385, также поставляемые фирмой Hall Technologies, Inc. Возможно использование в покрытии других известных усиливающих волокон. В некоторых вариантах осуществления используют до приблизительно 3% по весу волокна на основании веса мокрой пульпы или от приблизительно 0,5% до приблизительно 2%.

После того как покрытие изготовлено, его наносят на панель основания, обладающую акустическими свойствами. Способ нанесения покрытия не имеет значения, поэтому подходят традиционные способы нанесения покрытий, такие как нанесение покрытия поливом, нанесение покрытия валиком и нанесение покрытия с удалением излишков с помощью планки. В некоторых вариантах осуществления изобретения покрытие наносят посредством заливки поверхности мокрого конца панели самовыравнивающимся покрытием. В состоянии готовности покрытие обладает консистенцией почти такой же, как у краски. Оно может растекаться по поверхности панели основания, в то время как панель основания все еще находится в мокром состоянии на производственной линии. Покрытие растекается по всей ширине панели основания, и излишек покрытия удаляют с помощью, например, одного или нескольких разглаживающих или разравнивающих брусков. Разглаживающий брусок содержит стеклянную пластину, прикрепленную к стальному бруску, расположенному над поверхностью панели. Стеклянная пластина контактирует с мокрой поверхностью плиты, образуя с ней острый угол. В случае присутствия на участке излишка покрытия, он скапливается сзади разглаживающего бруска, затем под действием силы тяжести перетекает в нижний участок панели. В некоторых вариантах осуществления изобретения угол составляет в пределах от приблизительно 20° до приблизительно 40°.

Покрытие согласно настоящему изобретению может быть нанесено с толщиной до 1/16-й дюйма (1,6 мм). Толщина покрытия может изменяться в пределах от 1/16-й дюйма (1,6 мм) до 1/8-й дюйма (3 мм) или даже до %-й дюйма (6 мм). Если требуются более тонкие покрытия, могут быть установлены более жесткие условия работы смесителя с большими сдвиговыми усилиями или можно производить перемешивание покрытия более продолжительное время, чтобы еще более уменьшить размер гранул.

Другой признак настоящего изобретения состоит в том, что многие из материалов, используемых для изготовления покрытия, уже присутствуют в процессе изготовления панелей основания. Для приготовления покрытия предусмотрено по меньшей мере два варианта осуществления для набора составляющих материалов. В первом варианте осуществления все исходные материалы берут из ящиков, бункеров, трубопроводов, мешков или других передвижных средств хранения, дозируют и объединяют, как указано выше. В некоторых вариантах осуществления компоненты подают из тех же контейнеров, которые используются для обеспечения основными компонентами, для панели основания. В данном варианте осуществления перед добавлением сухих компонентов в смеситель с высокими усилиями сдвига ("смеситель") их, опционально, смешивают друг с другом.

Во втором варианте осуществления покрытие изготавливают с использованием ряда таких же компонентов, как и для панели основания, и часть пульпы панели основания вытягивают из линии панелей основания для формирования покрытия. При изготовлении панели основания обычно используют волокнистый наполнитель, связующее и наполнители, иногда в одинаковой пропорции. В этом варианте осуществления часть пульпы подают в смеситель с высокими усилиями сдвига вместе с дополнительными водой и загустителем для образования покрытия. При необходимости для корректировки пропорций компонентов к части пульпы добавляют некоторые количества компонентов. После того как количества компонентов откорректированы, объединяют компоненты покрытия в смесителе с высокими усилиями сдвига, как описано выше.

В данном покрытии могут использоваться другие второстепенные ингредиенты, которые известны специалистам в данной области техники. К числу этих ингредиентов относятся без ограничения пигменты, такие как TiO2, пеногасители, биоциды и т.п. Одной такой особенно полезной добавкой является триметафосфат натрия, который обеспечивает уменьшение прогиба в акустических панелях.

Данный способ предусматривает возможность использования любой панели, обладающей акустическими свойствами. Покрытие, приготовленное и нанесенное так, как описано выше, заполняет отверстия, трещины, щели или другие дефекты, имеющиеся в поверхности панели, покрытием, которое обеспечивает возможность передачи звука через покрытие во внутреннюю часть акустической панели. Там звуковая энергия преобразуется, по меньшей мере, частично в механическую или тепловую энергию и рассеивается. Ниже описывается один вариант осуществления панели, однако понятно, что данное описание никоим образом не ограничивает выбор панелей основания.

Примером панели основания, пригодной для использования совместно с данным покрытием, является акустическая потолочная панель торговой марки FROST®, изготавливаемая фирмой USG Corp., г.Чикаго, штат Иллинойс. Она представляет собой панель с мелкозернистой структурой, изготавливаемую с применением процесса литья. Преимущество литых панелей состоит в распределении цвета по всей панели, в результате чего царапины или порезы в панели менее заметны. Нанесение покрытия, составляющего объект изобретения, обеспечивает заполнение имеющихся в поверхности панели отверстий или вмятин, что придает ей более гладкую текстуру и более монолитный внешний вид.

ПРИМЕР 1

Приготовили 2%-ный раствор загустителя в воде. Взвесили и поместили в лабораторный стакан 3200 грамм воды. С использованием высокоскоростного пропеллерного смесителя добавили в воду 80 грамм загустителя NATROSOL В фирмы Aqualon (Вилмингтон, Германия). Раствор перемешивали в течение 10 минут.

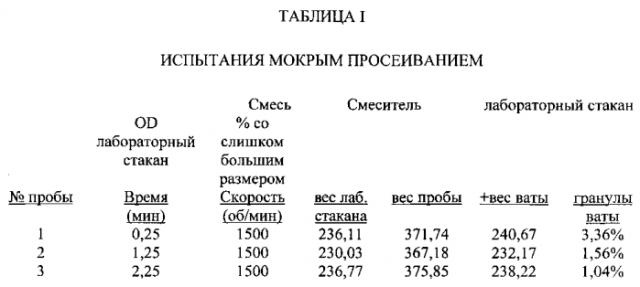

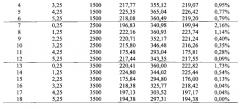

Приготовили пульпу для литой акустической панели из 75,05% минеральной ваты, 12,79% крахмала, 11,51% отделочного гипса, 0,64% борной кислоты и 0,01% гексаметафосфата натрия. Приготовили мокрое поверхностное покрытие путем взвешивания 1628,0 грамм пульпы, 500,0 грамм 2%-ного раствора NATROSOL В, приготовленного как указано выше, и 1443,0 грамм воды и их помещения в большой металлический лабораторный стакан. Для перемешивания компонентов использовали смеситель Росса с высокими усилиями сдвига (фирмы Charles Ross & Son Company, Hauppauge, штат Нью-Йорк), при этом время отстаивания и перемешивания показано ниже в таблице 1. Смеситель был оснащен пилообразной лопастью из нержавеющей стали диаметром 3 дюйма (76 мм).

Сначала установили время перемешивания продолжительностью 15 секунд. С помощью небольшого черпака отобрали из пульповой смеси 140 грамм пробы и переместили ее в тарированный стеклянный лабораторный стакан. Произвели перемешивание пульповой смеси в течение еще одной дополнительной минуты, после этого получили дополнительные 140 грамм пробы. Перемешивание в течение одной минуты с последующим взятием пробы продолжалось до тех пор, пока не истекли в сумме 5,25 минут времени перемешивания. В результате этого было получено всего 6 проб.

Пробы собрали с помощью небольшого черпака (приблизительно 140 грамм) и поместили в тарированный лабораторный стакан. Лабораторный стакан и пробу взвесили и вес записали. В бадью емкость 5 галлонов поместили примерно 1,5 дюйма воды (41 мм). В воду поместили сито №10, соответствующее серии стандартов США на сита, имеющее отверстия диаметром 2 мм или 0,078 дюйма, так, что уровень воды доходил до половины высоты стороны сита. В находившееся в бадье сито добавляли пробу и сито неоднократно поднимали и опускали для "вымывания" всех компонентов покрытия, за исключением крупных гранул ваты. Свободные волокна минеральной ваты легко проходили через сито. Шарики гранулированной ваты, которые не проходили через сито, собирались и отправлялись назад в выделенный тарированный лабораторный стакан. Содержавший гранулы ваты раствор высушивали в печи при температуре 250°F (121°C) для определения полученного количества гранул ваты. Результаты испытаний мокрым просеиванием при различных периодах времени перемешивания и скоростях перемешивания показаны в таблице 1.

На фиг. 1 показаны результаты в графическом виде. Когда увеличивается время перемешивания или увеличивается скорость перемешивания, процентное содержание гранул ваты, не прошедших через сито №10, уменьшается. Это свидетельствует о дроблении гранул ваты в ответ на перемешивания с высоким усилием сдвига. Выбор условий перемешивания и/или времени перемешивания может быть заданным, таким образом, в зависимости от приемлемого размера оставшегося гранулированного волокнистого наполнителя.

ПРИМЕР 2

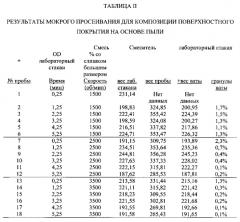

Приготовили согласно способу по примеру 1 2%-ный раствор NATROSOL В и воды. Пульпу по примеру 1 преобразовали в акустические панели. Образовавшуюся в процессе изготовления и резки пыль просеяли через экран с размером ячеек, равным 16 меш, и использовали для приготовления поверхностного покрытия, в составе которого было 77,5% отливочной пыли, 20,0% минеральной ваты и 2,5% загустителя. Поместили компоненты в большой металлический лабораторный стакан и произвели их перемешивание в течение требуемого периода времени с помощью смесителя Росса с высокими усилиями сдвига, оснащенного 3-х дюймовой (76 мм) пилообразной лопастью из нержавеющей стали. Перемешивание покрытия осуществляли со скоростью вращения и периодом времени перемешивания, указанными в таблице 2, приведенной ниже.

По окончании каждого периода времени перемешивания оставляли приблизительно 100 граммов пробы. Перемешивание возобновляли на одну дополнительную минуту. Перемешивание и отбор проб продолжается до момента истечения в сумме 5,25 минут времени перемешивания. Каждую из проб просеивали согласно способу испытания, описанному в примере 1. Результаты испытания приведены в таблице II и графически отображены на фиг. 2.

При увеличении скорости перемешивания и времени перемешивания количество гранул ваты уменьшается.

ПРИМЕР 3

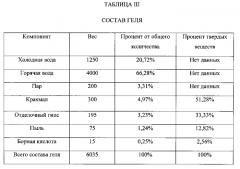

Приготовили сгущенный гель путем объединения воды, крахмала, отделочного гипса, пыли и борной кислоты в пропорциях, указанных в таблице III.

Вышеуказанный раствор объединили с минеральной ватой и водой для получения композиции пульпы.

Композицию пульпы использовали для изготовления панелей и использовали, кроме того, в приготовлении поверхностного покрытия.

Когда покрытие было завершено, его нанесли на поверхность стандартной акустической потолочной панели Frost. Затем его распределили с помощью разглаживающего бруска для обеспечения равномерного распределения.

ПРИМЕР 4

Приготовили 2%-ный раствор NATROSOL® путем взвешивания 3920 граммов теплой воды и добавления 80 граммов NATROSOL В, поставляемого фирмой Hercules,. С помощью пропеллерного смесителя перемешивали раствор в течение 20 минут.

После этого приготовили поверхностное покрытие путем экранирования пыли, собранной с помощью системы сбора пыли, через экран с размером ячеек в 16 меш (отверстия диаметром 1,19 мм) для удаления крупных частиц. Отмерили в отдельные контейнеры десять граммов волокна Short Stuff, 765 граммов пыли от доски и 200 граммов минеральной ваты.

Взвесили воду (2775 граммов) и 2%-ный раствор NATROSOL (1250 граммов) и объединили их в большом металлическом лабораторном стакане. Привели в действие смеситель Росса со скоростью вращения 2500 об/мин. В водный раствор постепенно добавляли минеральную вату. Когда он густел, скорость вращения увеличивали до 3500 об/мин. Установили таймер на пять минут и запустили его тогда, когда мята стала поворачиваться. Ближе к истечению времени перемешивания в смесь покрытия добавили волокно и пыль. Когда приготовление покрытия было завершено, покрытие нанесли на поверхность стандартной акустической потолочной панели Frost® (фирмы USG Corp., г.Чикаго, штат Иллинойс). После этого его распределили с помощью разглаживающего бруска для обеспечения равномерного распределения.

Несмотря на то, что был показан и описан конкретный вариант осуществления поверхностного покрытия, специалистам в данной области техники будет очевидным, что в него могут быть внесены изменения и модификации, не выходящие за пределы изобретения в его более широком понимании и того, что определено приведенной ниже формулой изобретения.

1. Способ изготовления акустической панели, имеющей звукопроницаемое покрытие, нанесенное на поверхность акустической панели, содержащий:приготовление раствора загустителя, содержащего загуститель и воду;подачу в смеситель части раствора загустителя, одного или более неволокнистых наполнителей, волокнистого наполнителя, содержащего гранулированную минеральную вату, связующего и воды; перемешивания содержимого смесителя в условиях высоких усилий сдвига, выбранных для деструкции волокнистого наполнителя, для образования гладкого покрытия, не содержащего после нанесения видимых гранул; нанесение покрытия на панель основания; распределение покрытия по поверхности панели основания; высушивание покрытой панели основания; и разрезание покрытой панели основания на акустические панели.

2. Способ по п. 1, характеризующийся тем, что количество воды на указанных этапах приготовления и подачи обеспечивает покрытие, содержащих не более 30 вес. % твердых веществ.

3. Способ по п. 1, характеризующийся тем, что средняя толщина покрытия на указанном этапе распределения составляет менее чем 1/8 дюйма (3 мм).

4. Способ по п. 1, характеризующийся тем, что указанная панель формируется способом литья, в котором содержащую волокно мокрую пульпу направляют на движущуюся поверхность для формирования плиты основания, которую профилируют в виде панели, а покрытие наносится заливки движущейся панели, в то время как панель все еще находится в мокром состоянии.

5. Способ по п. 1, дополнительно содержащий сбор пыли от панелей во время того, как производят резку и профилирование панелей основания и акустических панелей, и при этом указанные один или несколько наполнителей на указанном этапе подачи содержат повторно используемую пыль, образовавшуюся на указанном этапе сбора.

6. Способ по п. 5, характеризующийся тем, что покрытие содержит по меньшей мере 50% пыли от панелей по весу твердых веществ.

7. Способ по п. 1, характеризующийся тем, что температура воды на указанном этапе приготовления составляет приблизительно от 80°F (27°C) до 150°F (66°C).

8. Способ по п. 1, дополнительно содержащий: приготовление геля, содержащего неволокнистый наполнитель, связующее и воду; подачу в смеситель части геля и волокнистого наполнителя для образования пульпы; использование первой части пульпы для формирования панели основания, на которую наносят покрытие; и объединение второй части пульпы с содержимым смесителя на указанном этапе перемешивания.

9. Способ по п. 8, характеризующийся тем, что количество воды на указанных этапах приготовления и подачи приводит к образованию покрытия, содержащего не более 30 вес. % твердых веществ.

10. Способ по п. 8, дополнительно со