Предохранительное устройство для предотвращения самопроизвольного отделения зажимного элемента и/или рабочего инструмента

Иллюстрации

Показать всеИзобретение относится к предохранительным устройствам для шлифовальных или полировальных машин. Предохранительное устройство, преимущественно для ручной машины, в частности угловой шлифовальной машины, предназначенное для предотвращения самопроизвольного отделения зажимного элемента (12а) и/или рабочего инструмента (14а) от шпинделя (16а), содержит по меньшей мере один съемный передаточный узел (18а; 18b), соединяемый со шпинделем (16а) и имеющий по меньшей мере один первый передаточный элемент (20а; 20b) и по меньшей мере один второй передаточный элемент (22а; 22b), подвижный относительно первого передаточного элемента (20а; 20b). Передаточный узел (18а; 18b) имеет по меньшей мере один узел (24а; 24b) изменения движения, выполненный с возможностью в режиме торможения по меньшей мере частичного преобразования первого относительного движения между первым передаточным элементом (20а; 20b) и вторым передаточным элементом (22а; 22b) во второе относительное движение. Предотвращается самопроизвольное отделение зажимного элемента и/или рабочего инструмента от шпинделя. 2 н. и 12 з.п. ф-лы, 7 ил.

Реферат

Уровень техники

Известны предохранительные устройства для предотвращения самопроизвольного отделения зажимного элемента и/или рабочего инструмента от шпинделя. Такие предохранительные устройства содержат передаточный узел, имеющий первый передаточный элемент и второй передаточный элемент, подвижный относительно первого передаточного элемента. При этом передаточный узел съемным образом соединяется со шпинделем.

Раскрытие изобретения

Настоящее изобретение относится к предохранительному устройству, прежде всего к предохранительному устройству для ручной машины, предназначенному для предотвращения самопроизвольного отделения зажимного элемента и/или рабочего инструмента от шпинделя, содержащему по меньшей мере один передаточный узел, соединяемый съемным образом со шпинделем и имеющий по меньшей мере один первый передаточный элемент и по меньшей мере один второй передаточный элемент, подвижный относительно первого передаточного элемента.

В предлагаемом в изобретении предохранительном устройстве передаточный узел имеет по меньшей мере один узел изменения движения, выполненный таким образом, чтобы в режиме торможения по меньшей мере частично преобразовывать первое относительное движение между первым передаточным элементом и вторым передаточным элементом во второе относительное движение. Под ″зажимным элементом″ здесь понимается, в частности, зажимную гайку или зажимной фланец, навинчиваемую(-ый) на шпиндель и навинчиваемую(-ый) от шпинделя для закрепления рабочего инструмента с его прижатием в осевом направлении к передаточному узлу. Под ″передаточным узлом″ здесь понимается, в частности, узел, который включает в себя по меньшей мере две детали и выполнен с возможностью передачи на рабочий инструмент усилий и/или крутящих моментов от выходного звена трансмиссии, в частности шпинделя ручной машины. В этой связи выражения ″предусмотрен для″, ″предназначен для″ или ″выполнен с возможностью″ понимается, в частности, как сконструированный и/или рассчитанный специально для выполнения определенной функции. Выражение ″съемным образом″ здесь характеризует, в частности, возможность отсоединения передаточного узла от шпинделя, причем в отсоединенном состоянии функциональность передаточного узла, в частности, возможность относительного движения между первым передаточным элементом и вторым передаточным элементом, сохраняется. При этом передаточный узел может быть зафиксирован на шпинделе съемным образом за счет геометрического и/или силового замыкания, например, посредством стопорного кольца. Под ″узлом изменения движения″ здесь понимается, в частности, узел, который включает в себя механизм, в частности резьбу, или иные механизмы, подходящие с точки зрения специалиста, позволяющие преобразовывать один вид движения, например вращение, в другой вид движения, например поступательное перемещение. Под ″режимом торможения″ здесь понимается, в частности, режим работы ручной машины, в частности состояние шпинделя ручной машины, в котором шпиндель затормаживается посредством тормозного устройства, что позволяет, по крайней мере, значительно сократить выбег шпинделя, например, при прекращении подачи электропитания в электродвигатель.

В режиме торможения за счет моментов инерции массы рабочего инструмента, прежде всего дискообразного рабочего инструмента, может возникнуть относительное движение между закрепленным на шпинделе рабочим инструментом, предохранительным устройством и зажимной гайкой, предусмотренной для зажима рабочего инструмента на шпинделе. Относительное движение между рабочим инструментом и зажимной гайкой может привести к ослаблению зажимной гайки и таким образом к ее возможному самопроизвольному отделению от шпинделя (самоотворачиванию). Посредством предлагаемого в изобретении предохранительного устройства можно эффективно препятствовать такому самопроизвольному отделению зажимной гайки от шпинделя, а значит и отделению от шпинделя рабочего инструмента. Кроме того, возможность снятия предлагаемого в изобретении предохранительного устройства, в частности передаточного узла, обеспечивает высокую гибкость, а соответственно и широкую область применения для предлагаемого в изобретении предохранительного устройства.

Предпочтительно, чтобы первое относительное движение между первым передаточным элементом и вторым передаточным элементом представляло собой вращение, а второе относительное движение представляло собой поступательное перемещение. Благодаря этому особенно эффективным и конструктивно простым образом можно предотвратить самоотворачивание зажимной гайки, обусловленное относительным движением между закрепленным на шпинделе рабочим инструментом, предохранительным устройством и зажимной гайкой, так как за счет второго относительного движения между первым передаточным элементом и вторым передаточным элементом предохранительное устройство будет эффективно создавать усилие зажима для фиксации рабочего инструмента и зажимной гайки на шпинделе.

Кроме того, предлагается, чтобы первый передаточный элемент был установлен подвижно во втором передаточном элементе. Под выражением ″установлен в…″ здесь понимается, в частности, пространственное расположение первого передаточного элемента во втором передаточном элементе. Предпочтительно, чтобы первый передаточный элемент был выполнен дискообразным, а второй передаточный элемент был выполнен чашеобразным, в результате чего первый передаточный элемент может помещаться во второй передаточный элемент. За счет расположения первого передаточного элемента во втором передаточном элементе может быть достигнуто эффективное самоцентрирование первого передаточного элемента и второго передаточного элемента. Благодаря такому решению протяженность первого передаточного элемента в плоскости, проходящей параллельно его контактной поверхности, расположенной со стороны рабочего инструмента, меньше протяженности второго передаточного элемента, также в плоскости, параллельной контактной поверхности первого передаточного элемента, расположенной со стороны рабочего инструмента. Преимущество этого варианта заключается в возможности экономии монтажного пространства и компактности исполнения предохранительного устройства.

Кроме того, предлагается, чтобы узел изменения движения был выполнен в виде распорного узла, выполненного с возможностью перемещения первого передаточного элемента относительно второго передаточного элемента в осевом направлении вследствие первого относительного движения. Под ″распорным узлом″ здесь понимается, в частности, узел, который содержит по меньшей мере два конструктивных элемента, посредством которых может создаваться движение элемента, в частности первого передаточного элемента, вдоль прямого отрезка пути, в частности вдоль шпинделя. Под ″осевым направлением″ здесь понимается, в частности, направление, проходящее вдоль оси вращения первого передаточного элемента или второго передаточного элемента. Благодаря такому выполнению узла изменения движения обеспечивается возможность осевого перемещения первого передаточного элемента относительно второго передаточного элемента, создающего усилие распора.

В предпочтительном варианте выполнения предлагаемого в изобретении предохранительного устройства распорный узел включает в себя по меньшей мере один первый распорный элемент, выполненный, по меньшей мере частично, за одно целое с первым передаточным элементом или со вторым передаточным элементом. Преимущество этого состоит в возможности сокращения монтажного пространства, трудозатрат на сборку и издержек.

Кроме того, предлагается, чтобы первый распорный элемент был выполнен с наклонной поверхностью. Под ″выполнением распорного элемента с наклонной поверхностью″ здесь понимается, в частности, геометрическая форма, имеющая наклонную поверхность, восходящую вдоль отрезка, начинающегося в исходной точке и проходящего в направлении конечной точки, в результате чего между исходной точкой и конечной точкой существует разность высот. Предпочтительно, чтобы распорный узел включал в себя по меньшей мере один второй распорный элемент, который вследствие первого относительного движения и посредством взаимодействия с первым распорным элементом создавал бы второе относительное движение. Особенно предпочтительно, чтобы первый распорный элемент был выполнен за одно целое со вторым передаточным элементом, а второй распорный элемент был выполнен за одно целое с первым передаточным элементом. Вместе с тем, возможен вариант, в котором первый распорный элемент выполнен за одно целое с первым передаточным элементом, а второй распорный элемент выполнен за одно целое со вторым передаточным элементом. При этом второй распорный элемент может быть выполнен с наклонной поверхностью, вследствие чего за счет поворота первого передаточного элемента относительно второго передаточного элемента первый имеющий наклонную поверхность распорный элемент может скользить по второму имеющему наклонную поверхность передаточному элементу. Вместе с тем, возможен вариант, в котором второй распорный элемент выполнен в виде тела качения и может обкатываться по первому распорному элементу, имеющему наклонную поверхность. В предпочтительном варианте угол подъема наклонной поверхности первого распорного элемента и/или второго распорного элемента больше или равен углу подъема резьбы зажимной гайки и шпинделя, на который можно навинчивать и с которого можно свинчивать зажимную гайку. При этом угол подъема наклонной поверхности первого распорного элемента и/или второго распорного элемента соответствует, в частности, от 100 до 150% угла подъема резьбы зажимной гайки и шпинделя, предпочтительно от 110 до 140% угла подъема резьбы, особенно предпочтительно - от 120 до 130% угла подъема резьбы.

В альтернативном варианте выполнения предлагаемого в изобретении предохранительного устройства для создания осевого перемещения между первым передаточным элементом и вторым передаточным элементом один распорный элемент распорного узла можно выполнить в виде тела качения, которое при повороте первого передаточного элемента относительно второго передаточного элемента обкатывается по распорному элементу, имеющему наклонную поверхность. Такое конструктивное исполнение предохранительного устройства позволяет конструктивно простым образом создавать усилие распора, препятствующее самопроизвольному отделению зажимной гайки от шпинделя.

Кроме того, второй передаточный элемент в собранном состоянии передаточного узла может быть соединен с геометрическим замыканием со шпинделем для передачи крутящего момента. Равным образом возможна и другая технология соединения, подходящая с точки зрения специалиста. Преимущество этого варианта состоит в возможности обеспечения передачи крутящего момента вторым передаточным элементом через первый передаточный элемент на рабочий инструмент, установленный на шпинделе и зажатый посредством зажимной гайки.

Предпочтительно, чтобы предлагаемое в изобретении предохранительное устройство имело по меньшей мере один упорный элемент, выполненный с возможностью ограничения первого относительного движения между первым передаточным элементом и вторым передаточным элементом. Особенно предпочтительно, чтобы упорный элемент был расположен на стороне второго передаточного элемента, обращенной к первому передаточному элементу. При этом предпочтительно, чтобы первый передаточный элемент имел по меньшей мере одну выемку, предусмотренную для размещения в ней упорного элемента. Преимущество, достигаемое в варианте осуществления изобретения, заключается в ограничении углового диапазона, в пределах которого первый передаточный элемент может повернуться относительно второго передаточного элемента. При этом величина углового диапазона составляет, в частности, менее 15°, предпочтительно менее 10°, а особенно предпочтительно менее 7°.

Кроме того, предлагается, чтобы предлагаемое в изобретении предохранительное устройство имело по меньшей мере одно приемное пространство для смазки, предназначенной для уменьшения трения при первом относительном движении между первым передаточным элементом и вторым передаточным элементом. Достигаемое при этом преимущество состоит в том, что первый передаточный элемент, в частности первый распорный элемент, при относительном движении между рабочим инструментом и первым передаточным элементом, возникающем при торможении шпинделя, может легко скользить по второму передаточному элементу, в частности по второму распорному элементу с наклонной поверхностью.

Кроме того, объектом изобретения является ручная машина, прежде всего угловая шлифовальная машина, содержащая предлагаемое в изобретении предохранительное устройство.

Краткое описание чертежей

Другие преимущества изобретения выявляются в приведенном ниже описании его осуществления, поясняемом чертежами. На чертежах, в описании и формуле изобретения раскрыты многочисленные признаки изобретения, используемые в комбинации. Исходя из целесообразности, специалист будет рассматривать эти признаки и в отдельности, а также объединять их в другие рациональные комбинации. На чертежах показано:

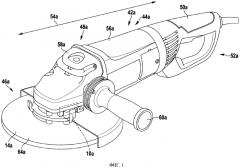

на фиг.1 - схематическое изображение ручной машины, содержащей предлагаемое в изобретении предохранительное устройство,

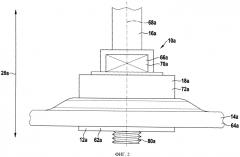

на фиг.2 - схематическое изображение фрагмента ручной машины, показанной на фиг.1, содержащей установленное на шпинделе предлагаемое в изобретении предохранительное устройство,

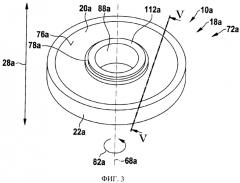

на фиг.3 - подробное изображение предлагаемого в изобретении предохранительного устройства, вид со стороны рабочего инструмента,

на фиг.4 - подробное изображение предлагаемого в изобретении предохранительного устройства, вид со стороны ручной машины,

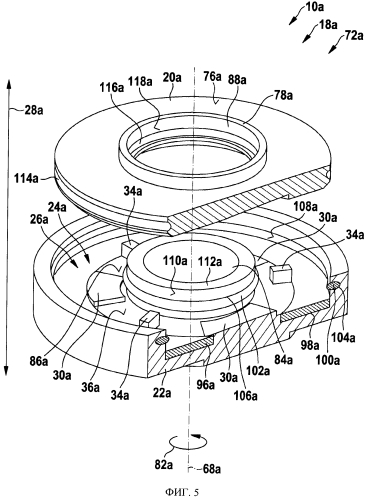

на фиг.5 - подробное изображение в аксонометрии предлагаемого в изобретении предохранительного устройства в разобранном состоянии с сечением по линии V-V, обозначенной на фиг.3,

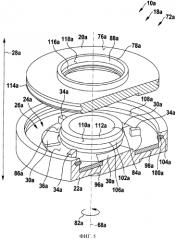

на фиг.6 - еще одно подробное изображение в аксонометрии предлагаемого в изобретении предохранительного устройства в разобранном состоянии с сечением по линии V-V, обозначенной на фиг.3, и

на фиг.7 - вид в аксонометрии альтернативного предлагаемого в изобретении предохранительного устройства в разобранном состоянии с аналогичным сечением по линии V-V, обозначенной на фиг.3.

Осуществление изобретения

На фиг.1 в схематическом изображении показана ручная машина 42а, выполненная в виде угловой шлифовальной машины 44а и содержащая предлагаемое в изобретении предохранительное устройство 10а для предотвращения самопроизвольного отделения зажимного элемента и/или рабочего инструмента. При этом предохранительное устройство 10а является частью конструкции ручной машины. Угловая шлифовальная машина 44а содержит узел 46а защитного кожуха, корпус 48а и основную рукоятку 50а, проходящую с противоположной рабочему инструменту 14а стороны 52а в направлении основной протяженности 54а угловой шлифовальной машины 44а. Корпус 48а ручной машины включает в себя корпус 56а двигателя, предназначенный для размещения электрического двигателя (на чертежах не обозначен), и корпус 58а редуктора для установки и крепления редуктора (на чертежах не обозначен). На корпусе 58а редуктора расположена дополнительная рукоятка 60а угловой шлифовальной машины 44а. Дополнительная рукоятка 60а проходит поперек направления 54а основной протяженности угловой шлифовальной машины 44а.

На фиг.2 показано схематическое изображение фрагмента ручной машины 42а, выполненной в виде угловой шлифовальной машины 44а и содержащей установленное на шпинделе 16а предохранительное устройство 10а. Шпиндель 16а проходит перпендикулярно направлению 54а основной протяженности, выступая из корпуса 58а редуктора (на чертежах не обозначен). На шпинделе 16а расположено предохранительное устройство 10а, предназначенное для предотвращения самопроизвольного отделения от шпинделя 16а зажимного элемента 12а, выполненного в виде зажимной гайки 62а, и/или рабочего инструмента 14а, выполненного в виде отрезного круга 64а. Вместе с тем, возможен вариант осуществления изобретения, в котором рабочий инструмент 14а выполнен в виде шлифовального или полировального круга. Для установки предохранительного устройства 10а шпиндель 16а на наружной поверхности имеет две лыски 66а, которые расположены диаметрально противоположно друг к другу и таким образом образуют двугранный профиль 70а. При этом на фиг.2 показана только одна из лысок 66а. Наружный периметр шпинделя 16а находится в плоскости, проходящей перпендикулярно оси 68а вращения шпинделя 16а. Посредством не показанного на чертеже редуктора и не показанного на чертеже электродвигателя угловой шлифовальной машины 44а шпиндель 16а приводится во вращательное движение вокруг оси 68а вращения. При работе угловой шлифовальной машиной 44а шпиндель 16а приводится во вращение против часовой стрелки, если смотреть от угловой шлифовальной машины 44а. При этом предохранительное устройство 10а в собранном состоянии также приводится во вращение против часовой стрелки.

Предохранительное устройство 10а содержит выполненный в виде посадочного фланца 72а передаточный узел 18а, соединяемый со шпинделем 16а съемным образом (т.е. с возможностью его снятия со шпинделя) и имеющий по меньшей мере один первый передаточный элемент 20а и по меньшей мере один второй передаточный элемент 22а (см. фиг.3 и 4). Второй передаточный элемент 22а в собранном состоянии предохранительного устройства 10а соединен с геометрическим замыканием со шпинделем 16а для передачи крутящего момента. Для этого второй передаточный элемент 22а имеет поводковый контур 74а, выполненный соответствующим двугранному профилю 70а шпинделя 16а (фиг.4).

Первый передаточный элемент 20а выполнен дискообразным и имеет контактную поверхность 76а для прилегания к ней рабочего инструмента 14а, выполненного в виде отрезного круга 64а. Кроме того, первый передаточный элемент 20а имеет кольцеобразный буртик 78а, предусмотренный для сопряжения с рабочим инструментом 14а (фиг.3 и 5). Для этого рабочий инструмент 14а имеет центральное высверленное отверстие (на чертежах не обозначено), которым рабочий инструмент 14а при его установке надевают на буртик 78а первого передаточного элемента 20а, благодаря чему рабочий инструмент 14а прилегает к контактной поверхности 76а первого передаточного элемента 20а. Контактная поверхность 76а первого передаточного элемента 20а и прилегающая к контактной поверхности 76а сторона рабочего инструмента 14а имеют фрикционное покрытие (на чертежах не обозначено), что позволяет создать высокое трение между контактной поверхностью 76а первого передаточного элемента 20а и прилегающей к контактной поверхности 76а стороной рабочего инструмента 14а. Вместе с тем, контактная поверхность 76а и прилегающая к ней сторона рабочего инструмента 14а могут иметь сопрягаемые элементы с наклонными поверхностями, входящие в зацепление друг с другом. Также возможны другие подходящие с точки зрения специалиста мероприятия по повышению трения, а также другие формы выполнения контактной поверхности 76а и прилегающей к ней стороны рабочего инструмента 14а.

При установке рабочего инструмента 14а его надевают в осевом направлении 28а центральным отверстием на шпиндель 16а, пока рабочий инструмент 14а не упрется в контактную поверхность 76а первого передаточного элемента 20а уже установленного на шпинделе 16а передаточного узла 18а предохранительного устройства 10а. После этого выполненный в виде зажимной гайки 62а зажимной элемент 12а наворачивают имеющейся на нем внутренней резьбой (на чертежах не обозначена) на резьбу 80а шпинделя 16а. При этом происходит зажатие рабочего инструмента 14а вместе с передаточным узлом 18а на шпинделе 16а, причем передаточный узел 18а посредством второго передаточного элемента 22а опирается на шпиндель 16а. В результате зажатия рабочего инструмента 14а на шпинделе 16а между зажимным элементом 12а и передаточным узлом 18а обеспечивается передача крутящего момента от шпинделя 16а на рабочий инструмент 14а. Во время работы угловой шлифовальной машины 44а рабочий инструмент 14а приводится во вращение против часовой стрелки, если смотреть со стороны угловой шлифовальной машины 44а. Во время работы угловой шлифовальной машины 44а за счет вращения рабочего инструмента 14а и трения между зажимным элементом 12а и стороной рабочего инструмента 14а, прилегающей к зажимному элементу 12а, зажимной элемент 12а дополнительно перемещается вдоль шпинделя 16а в направлении угловой шлифовальной машины 44а за счет подъема резьбы 80а шпинделя 16а и внутренней резьбы зажимного элемента 12а, благодаря чему возникает сильное зажимное усилие, удерживающее рабочий инструмент 14а на шпинделе 16а.

Угловая шлифовальная машина 44а содержит тормозное устройство (на чертежах не обозначено), предназначенное для остановки выбега (движения по инерции) шпинделя 16а при выключении угловой шлифовальной машины 44а в результате прерывания подачи электропитания при отпускании выключателя (на чертежах не обозначен). При выключении угловая шлифовальная машина 44а переходит в режим торможения и с помощью тормозного устройства происходит торможение шпинделя 16а. В режиме торможения рабочий инструмент 14а вследствие своей инерции стремится провернуться против часовой стрелки или вокруг оси 68а вращения шпинделя 16а, в результате чего между рабочим инструментом 14а, шпинделем 16а, передаточным узлом 18а и зажимным элементом 12а возникает разность крутящих моментов. Эта разность крутящих моментов приводит к относительному движению между рабочим инструментом 14а, передаточным узлом 18а и зажимным элементом 12а. Вследствие трения между зажимным элементом 12а и обладающим инерционностью рабочим инструментом 14а зажимной элемент 12а увлекается рабочим инструментом 14а во вращение в направлении, противоположном направлению вращения, создаваемого во время работы угловой шлифовальной машины 44а, вследствие чего затяжка резьбового соединения, обеспечиваемая подъемом внутренней резьбы зажимного элемента 12а и резьбы 80а шпинделя 16а, может ослабнуть. Из-за этого зажимной элемент 12а может самопрозвольно отвернуться, пройдя всю длину резьбы 80а шпинделя 16а, и, как следствие, зажимной элемент 12а вместе с рабочим инструментом 14а может отделиться от шпинделя 16а. Во избежание такого самопроизвольного отделения зажимного элемента 12а и/или рабочего инструмента 14а передаточный узел 18а, выполненный в виде посадочного фланца 72а, содержит узел 24а изменения движения, выполненный таким образом, чтобы в режиме торможения преобразовывать первое относительное движение между первым передаточным элементом 20а и вторым передаточным элементом 22а во второе относительное движение (фиг.5). При этом первое относительное движение между первым передаточным элементом 20а и вторым передаточным элементом 22а представляет собой проворачивание вокруг оси 68а вращения. Второе относительное движение между первым передаточным элементом 20а и вторым передаточным элементом 22а представляет собой поступательное перемещение в осевом направлении 28а. Проворачивание между первым передаточным элементом 20а и вторым передаточным элементом 22а возникает в режиме торможения из-за разности крутящих моментов на рабочем инструменте 14а и передаточном узле 18а. Вследствие трения между рабочим инструментом 14а и контактной поверхностью 76а первого передаточного элемента 20а рабочий инструмент 14а сообщает вращение первому передаточному элементу 20а, при этом второй передаточный элемент 22а посредством поводкового контура 74а с геометрическим замыканием соединен с двугранным профилем 70а шпинделя 16а. При этом первый передаточный элемент 20а подвижно установлен во втором передаточном элементе 22а, выполненном чашеобразным. Первый передаточный элемент 20а установлен во втором передаточном элементе 22а с возможностью поворота в окружном направлении 82а и с возможностью перемежения в осевом направлении 28а.

Узел 24а изменения движения выполнен в виде распорного узла 26а, выполненного с возможностью перемещения первого передаточного элемента 20а вследствие первого относительного движения, в частности проворачивания, относительно второго передаточного элемента 22а в осевом направлении 28а. Распорный узел 26а включает в себя первый распорный элемент 30а, выполненный за одно целое со вторым передаточным элементом 22а. Первый распорный элемент 30а выполнен с наклонной поверхностью. Кроме того, распорный узел 26а включает в себя второй распорный элемент 32а, который вследствие первого относительного движения, или проворачивания, первого передаточного элемента 20а относительно второго передаточного элемента 22а за счет взаимодействия с первым распорным элементом 30а создает второе относительное движение, или поступательное перемещение, первого передаточного элемента 20а относительно второго передаточного элемента 22а. Второй распорный элемент 32а также выполнен с наклонной поверхностью и за одно целое с первым передаточным элементом 20а (фиг.6). В общей сложности первый передаточный элемент 20а имеет три вторых распорных элемента 32а. Второй передаточный элемент 22а имеет три первых распорных элемента 30а, соответствующих трем вторым распорным элементам 32а первого передаточного элемента 20а. Вместе с тем, на первом передаточном элементе 20а и втором передаточном элементе 22а также может быть предусмотрено большее или меньшее число распорных элементов 30а, 32а, нежели три. Решение о том, какое число распорных элементов 30а, 32а на первом передаточном элементе 20а и втором передаточном элементе 22а является подходящим, может быть принято специалистом в зависимости от конкретных требований.

Первые распорные элементы 30а равномерно распределены по имеющему угловую протяженность 360° круглому кольцу второго передаточного элемента 22а, при этом каждый из них занимает угловой сектор в пределах от 30° до 60° вокруг центрального отверстия 84а второго передаточного элемента 22а, которое предназначено для размещения шпинделя 16а. При этом центральное отверстие 84а выполнено в виде точно пригнанного по размеру посадочного отверстия. Первые распорные элементы 30а имеют наклонную поверхность, которая проходит от исходной точки, расположенной на внутренней поверхности 86а, в направлении конечной точки, расположенной в плоскости, параллельной внутренней поверхности 86а. При нахождении второго передаточного элемента 22а в собранном с первым передаточным элементом состоянии плоскость расположена на расстоянии от внутренней поверхности 86а, если смотреть от шпинделя 16а в направлении установленного рабочего инструмента 14а.

Вторые распорные элементы 32а равномерно распределены по имеющему угловую протяженность 360° круглому кольцу первого передаточного элемента 20а, при этом каждый из них занимает угловой сектор в пределах от 30° до 60° вокруг центрального отверстия 88а первого передаточного элемента 20а, выполненного под шпиндель 16а (фиг.6). В собранном состоянии передаточного узла 18а вторые распорные элементы 32а обращены в направлении внутренней поверхности 86а второго передаточного элемента 22а. Вторые распорные элементы 32а имеют наклон поверхности, соответствующий наклону поверхности первых распорных элементов 30а. При этом угол подъема наклонных поверхностей первых распорных элементов 30а и вторых распорных элементов 32а равен углу подъема резьбы 80а шпинделя 16а и соответственно углу подъема внутренней резьбы зажимного элемента 12а или превышает его. При наличии зажатого рабочего инструмента 14а вторые распорные элементы 32а прилегают к первым распорным элементам 30а. При проворачивании первого передаточного элемента 20а относительно второго передаточного элемента 22а в режим торможения вторые распорные элементы 32а скользят по первым распорным элементам 30а. Благодаря этому создается перемещение первого передаточного элемента 20а относительно второго передаточного элемента 22а в осевом направлении 28а. Это осевое перемещение создает усилие распора, действующее в направлении рабочего инструмента 14а и зажимного элемента 12а и препятствующее самопроизвольному отделению зажимного элемента 12а и/или рабочего инструмента 14а от шпинделя 16а.

Предохранительное устройство 10а содержит по меньшей мере один упорный элемент 34а, выполненный с возможностью ограничения первого относительного движения между первым передаточным элементом 20а и вторым передаточным элементом 22а, т.е. проворачивания первого передаточного элемента 20а относительно второго передаточного элемента 22а (фиг.5). Упорный элемент 34а расположен на внутренней поверхности 86а второго передаточного элемента 22а, образованной стороной 36а, обращенной к первому передаточному элементу 20а. При этом первый передаточный элемент 20а имеет по меньшей мере одну выемку 38а (фиг.6), предусмотренную для размещения в ней упорного элемента 34а в собранном состоянии передаточного узла 18а. Предохранительное устройство 10а содержит в общей сложности три упорных элемента 34а на втором передаточном элементе 22а и три выемки 38а на первом передаточном элементе 20а. Вместе с тем, упорные элементы 34а на втором передаточном элементе 22а и выемки 38а на первом передаточном элементе 20а могут быть предусмотрены в количестве, большем или меньшем трех. Решение о том, какое число упорных элементов 34а на втором передаточном элементе 22а и какое число выемок 38а на первом передаточном элементе 20а является подходящим, может быть принято специалистом в зависимости от конкретных требований.

Три упорных элемента 34а расположены с равномерным распределением вдоль круглого кольца угловой протяженностью 360°, находясь на расстоянии друг от друга и отстоя от трех первых распорных элементов 30а второго передаточного элемента 22а. Кроме того, три упорных элемента 34а имеют определенную протяженность в осевом направлении 28а. При этом осевые протяженности упорных элементов выбраны таким образом, чтобы в собранном состоянии передаточного узла 18а три упорных элемента 34а проходили по меньшей мере в трех выемках 38а первого передаточного элемента 20а. Три выемки 38а равномерно распределены по имеющему угловую протяженность 360° круглому кольцу первого передаточного элемента 20а, при этом каждая из них занимает угловой сектор в пределах от 15° до 30°, и они расположены на расстоянии друг от друга и от вторых распорных элементов 32а вокруг центрального отверстия 88а первого передаточного элемента 20а.

Упорные элементы 34а ограничивают взаимное проворачивание между первым передаточным элементом 20а и вторым передаточным элементом 22а в пределах углового диапазона, определенного размером выемок 38а и размером упорных элементов 34а. Благодаря этому обеспечена возможность желательного ослабления зажимного элемента 12а, например, при смене рабочего инструмента. При вращении зажимного элемента 12а по часовой стрелке, если смотреть со стороны угловой шлифовальной машины 44а, или против направления вращения в рабочем режиме, первый передаточный элемент 20а проворачивается относительно второго передаточного элемента 22а до того момента, пока упорные элементы 34а второго передаточного элемента 22а не упрутся в краевые области 90а выемок 38а первого передаточного элемента 20а. В результате входа упорных элементов 34а в контакт с краевыми областями 90а выемок 38а или прилегания элементов 34а к этим областям 90а первый передаточный элемент 20а неподвижно сцепляется со вторым передаточным элементом 22а. Создаваемый в результате отворачивания зажимного элемента 12а крутящий момент посредством поводкового контура 74а передается на двугранный профиль 70а шпинделя 16а, и зажимной элемент 12а можно ослабить и снять со шпинделя 16а.

Кроме того, предохранительное устройство 10а имеет по меньшей мере одно приемное пространство 40а для смазки, предназначенное для размещения смазки для уменьшения трения при первом относительном движении между первым передаточным элементом 20а и вторым передаточным элементом 22а. Приемное пространство 40а для смазки образовано карманом 92а для смазки. В общей сложности вдоль круглого кольца вокруг центрального отверстия 88а в первом передаточном элементе 20а предусмотрено несколько карманов 92а для смазки, расположенных с одинаковым интервалом (фиг.6). Карманы 92а для смазки расположены в первом передаточном элементе 20а на его стороне 94а, противоположной контактной поверхности 76а. Кроме того, в имеющих наклонную поверхность первых распорных элементах 30а и в имеющих наклонную поверхность вторых распорных элементах 32а также выполнены карманы для смазки (не показанные здесь подробно), что позволяет уменьшить сопротивление трения при скольжении имеющих наклонные поверхности первых распорных элементов 30а по имеющим наклонные поверхности вторым распорным элементам 32а при проворачивании первого передаточного элемента 20а относительно второго передаточного элемента 22а.

Кроме того, второй передаточный элемент 22а имеет опорный элемент 96а, расположенный в круглой кольцеобразной выемке 98а во внутренней поверхности 86а второго передаточного элемента 22а. При этом опорный элемент 96а выполнен в виде подшипника скольжения. Вместе с тем, в альтернативном варианте выполнения опорный элемент 96а может быть выполнен в виде подшипника качения. В круглой кольцеобразной выемке 98а также расположено на равномерном удалении несколько карманов для смазки (на чертеже не обозначенных), предназначенных для приема смазки.

Кроме того, передаточный узел 18а имеет первый уплотнительный элемент 100а и второй уплотнительный элемент 102а, предусмотренные для защиты передаточного узла 1 8а от попадания пыли из окружающей среды и для предотвращения просачивания смазки изнутри. При этом первый уплотнительный элемент 100а расположен в первой канавке 104а второго передаточного элемента 22а, а второй уплотнительный элемент 102а расположен во второй канавке 106а второго передаючного элемента 22а (фиг.5). Первая канавка 104а выполнена в боковой поверхности 108а второго передаточного элемента 22а. Боковая поверхность 108а проходит перпендикулярно внутренней поверхности 86а второго передаточного элемента 22а и вдоль всей окружности второго передаточного элемента 22а, проходящей в плоскости, параллельной внутренней поверхности 86а. Вторая канавка 106а выполнена с обращенной к боковой поверхности 108а стороны 110а полого цилиндра 112а, окружающего центральное отверстие 84а. Первый уплотнительный элемент 100а точно по допуску запрессован в первую канавку 104а, а второй уплотнительный элемент 102а точно по допуску запрессован во вторую канавку 106а.

Первый передаточный элемент 20а имеет первое гнездо 114а под уплотнительный элемент, соответствующее первой канавке 104а второго передаточного элемента 22а. Первое гнездо 114а под уплотнительный элемент расположено снаружи вдоль окружности первого передаточного элемента 20а и проходит на всем ее протяжении. Окружность первого передаточного элемента 20а проходит в плоскости, параллельной контактной поверхности 76а. При этом первое гнездо 114а под уплотнительный элемент имеет протяженность в осевом направлении 28а, превышающую протяженность первого уплотнительного элемента 100а в осевом направлении 28а. Благодаря этому обеспечивается функция уплотнения при осевом перемещении первого передаточного элемента 20а относительно второго передаточного элемента 22а.

Кроме того, первый передаточный элемент 20а имеет второе гнездо 116а под уплотнительный элемент, соответствующее второй канавке 106а второго передаточного элемента 22а. Второе гнездо 116а под уплотнительный элемент расположено во внутренней стороне 118а центрального отверстия 88а первого передаточного элемента 20а и проходит на всем протяжении окружности центрального отверстия 88а. Окружность центрального отверстия 88а проходит в плоскости, параллельной контактной поверхности 76а первого передаточного элемента 20а. Второе гнездо 116а под уплотнительный элемент имеет протяженность в осевом направлении 28а, превышающую протяженность второго уплотнительного элемента 102а в осевом