Лист из электротехнической стали

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для улучшения свойств наложения постоянного тока листа из электротехнической стали в сердечнике, возбуждаемого на высокой частоте, лист имеет химический состав, включающий, в мас.%: C менее 0,010, Si 1,5-10 и остальное Fe и случайные примеси, в котором основная ориентация в текстуре стального листа является <111>//ND и отношение интенсивности основной ориентации относительно ориентированного случайным образом образца составляет не менее 5, и предпочтительно отношение интенсивности относительно ориентированного случайным образом образца {111}<112> ориентации составляет не менее 10, и более предпочтительно отношение интенсивности {310}<001> ориентации ориентированного случайным образом образца составляет не более 3, и более предпочтительно концентрация Si имеет градиент, при котором она является высокой на стороне поверхностного слоя и низкой в центральной части в направлении толщины, и максимальное значение концентрации Si составляет не менее 5,5 мас. %, и разница между максимальным значением и минимальным значением составляет не менее 0,5 мас. %. 6 з.п. ф-лы, 3 табл., 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к листу из электротехнической стали, используемому в материале сердечника, в катушке индуктивности или тому подобном, возбуждаемых на высокой частоте.

Известный уровень техники

В общем, известно, что потери в железе листа из электротехнической стали резко возрастают при повышении частоты возбуждения. Однако частота трансформатора или катушки индуктивности в настоящее время повышается для уменьшения размера железного сердечника и увеличения их эффективности. Таким образом, выделение тепла вследствие потерь в железе листа электротехнической стали часто становится проблемой.

Способ повышения содержания Si для повышения внутреннего сопротивления стали является эффективным для снижения потерь в железе стального листа. Однако, когда содержание Si в стали превышает 3,5 мас. %, обрабатываемость значительно ухудшается, а следовательно, трудно изготавливать лист из электротехнической стали способом изготовления с использованием обычного процесса прокатки. Таким образом, предложены различные способы изготовления стальных листов с высоким содержанием Si. Например, патентный документ 1 раскрывает способ, в котором силицирование осуществляют путем обдувки неокислительным газом, содержащим SiCl4, поверхности стального листа при температуре 1023~1200°C для получения листа из электротехнической стали с высоким содержанием Si. Кроме того, патентный документ 2 раскрывает способ, в котором стальной лист с высоким содержанием Si 4,5~7 мас. % и с низкой обрабатываемостью подвергают непрерывной горячей прокатке при соответствующих условиях прокатки для получения горячекатаного стального листа, с хорошими свойствами холодной прокатки.

В качестве способа снижения потерь в железе для повышения содержания Si эффективным является уменьшение толщины листа. Когда стальной лист получают процессом прокатки стали с высоким содержанием Si в качестве сырья, существует предел для уменьшения толщины листа. С этой целью был разработан и уже внедрен в промышленность способ, в котором сталь с низким содержанием Si подвергают холодной прокатке до заданной конечной толщины и затем силицируют в атмосфере, содержащей SiCl4, для увеличения содержания Si в стали. Так как это позволяет создать градиент концентрации Si в направлении толщины, этот способ описан как являющийся эффективным для уменьшения потерь в железе при высокой частоте возбуждения (см. патентные документы 3~5).

Документы известного уровня техники

Патентные документы

Патентный документ 1: JP-B-Н05-049745

Патентный документ 2: JP-B-Н06-057853

Патентный документ 3: патент JP №3948113

Патентный документ 4: патент JP №3948112

Патентный документ 5: патент JP №4073075

Краткое изложение сущности изобретения

Задача, решаемая изобретением

Когда лист электротехнической стали используют в качестве материала сердечника катушки индуктивности, потери в железе имеют существенное значение, как указано выше, но свойство наложения постоянного тока становится также очень важным. Термин "свойства наложения постоянного тока" означает характеристику снижения индуктивности, когда ток возбуждения сердечника увеличивается. Обычно предпочтительно, чтобы снижение диапазона индуктивности было небольшим даже при увеличении тока.

В сердечнике с использованием листа из электротехнической стали зазор (воздушный зазор) формируется в основном для улучшения свойств наложения постоянного тока. То есть свойства наложения постоянного тока регулируются разработкой сердечника вместо изменения характеристик самого листа из электротехнической стали. Однако недавно потребовалось дальнейшее улучшение свойств наложения постоянного тока. Потому что улучшение свойств наложения постоянного тока может снизить размер сердечника и обеспечивает возможность уменьшить объем и массу. В частности, снижение массы сердечника, установленного на гибридном автомобиле или т.п., фактически приводит к улучшению расхода топлива, так что весьма желательно дополнительно улучшить свойства наложения постоянного тока.

Однако до сих пор практически отсутствует подход для улучшения свойств наложения постоянного тока самого листа из электротехнической стали, и, следовательно, улучшение в настоящее время зависит от конструкции сердечника, как указано выше.

Настоящее изобретение выполнено с учетом вышеуказанных проблем, присущих обычным способам, и состоит в создании листа из электротехнической стали с возможным улучшением свойств наложения постоянного тока сердечника, возбуждаемого на высокой частоте.

Средства решения задачи

Авторы настоящего изобретения провели различные исследования для решения вышеуказанных проблем. В результате было установлено, что свойства наложения постоянного тока сердечника могут быть улучшены формированием соответствующей текстуры стального листа и основной ориентации в текстуре стального листа <111>//ND, и в результате было выполнено изобретение.

Таким образом, изобретение представляет собой лист из электротехнической стали химического состава, включающего С: менее 0,010 мас. %, Si: 1,5~10 мас. % и остальное Fe и случайные примеси, в котором основная ориентация в текстуре стального листа является <111>//ND и отношение интенсивности основной ориентации относительно ориентированного случайным образом образца (далее по тексту "интенсивность") составляет не менее 5.

Лист из электротехнической стали изобретения характеризуется тем, что интенсивность {111}<112> ориентации составляет не менее 10.

Лист из электротехнической стали изобретения характеризуется тем, что интенсивность {310}<001> ориентации составляет не более 3.

Кроме того, лист из электротехнической стали изобретения характеризуется тем, что концентрация Si имеет градиент такой, что концентрация является высокой на стороне поверхностного слоя и низкой в центральной части в направлении толщины, и максимальное значение концентрации Si составляет не менее 5,5 мас. %, и разница между максимальным значением и минимальным значением составляет не менее 0,5 мас. %.

В дополнение к вышеуказанному химическому составу лист из электротехнической стали изобретения включает один или несколько элементов из: Mn: 0,005~1,0 мас. %, Ni: 0,010~1,50 мас. %, Cr: 0,01~0,50 мас. %, Cu: 0,01~0,50 мас. %, P: 0,005~0,50 мас. %, Sn: 0,005~0,50 мас. %, Sb: 0,005~0,50 мас. %, Bi: 0,005~0,50 мас. %, Mo: 0,005~0,100 мас. % и Al: 0,02~6,0 мас. %.

Эффект изобретения

Согласно изобретению лист из электротехнической стали с отличными свойствами наложения постоянного тока может быть получен формированием соответствующей текстуры стального листа. Таким образом, катушка индуктивности, имеющая превосходные характеристики потерь в железе на высокой частоте даже в небольшом сердечнике, может быть реализована с помощью листа из электротехнической стали изобретения в качестве материала сердечника.

Краткое описание чертежей

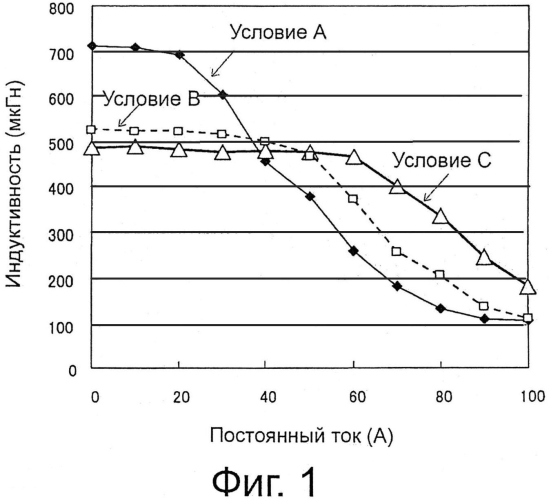

Фиг. 1 представляет график изменения свойств наложения постоянного тока сердечника катушки индуктивности, на основе различия в способах изготовления.

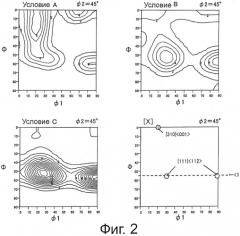

Фиг. 2 представляет вид (Bunge′s ODF ϕ2=45° сечение), показывающий изменение текстуры конечного листа на основе различия способов изготовления.

Осуществления изобретения

Сначала будут описаны эксперименты, составляющие основу для разработки изобретения.

Стальной сляб, содержащий C: 0,0044 мас. % и Si: 3,10 мас. %, нагревают до 1200°C, подвергают горячей прокатке для получения горячекатаного листа 2,4 мм толщиной и затем холодной прокатке до конечной толщины 0,10 мм при следующих трех условиях А~С.

Условие А: горячекатаный лист подвергают отжигу в зоне горячих состояний 1000°C×100 секунд и затем подвергают холодной прокатке дважды, при которой промежуточная толщина 1,0 мм достигается на первой холодной прокатке и конечная толщина холоднокатаного листа 0,10 мм достигается на второй холодной прокатке после промежуточного отжига 1000°C×30 секунд.

Условие В: горячекатаный лист подвергают отжигу в зоне горячих состояний 1000°C×100 секунд и затем подвергают однократной холодной прокатке для получения холоднокатаного листа конечной толщины 0,10 мм.

Условие C: горячекатаный лист подвергают однократной холодной прокатке для получения холоднокатаного листа конечной толщины 0,10 мм без отжига в зоне горячих состояний.

Затем вышеуказанные три холоднокатаные листа подвергают силицированию (окончательный отжиг) 1200°C×120 секунд в атмосфере 10 об. % SiCl4+90 об. % N2 для получения стальных листов с равномерным содержанием Si в направлении толщины 6,5 мас. %.

Сердечник катушки индуктивности изготавливают с использованием каждого из полученных таким образом трех стальных листов и определяют их свойства наложения постоянного тока измерением с помощью способа, описанного в JIS С5321. Кроме того, сердечник катушки индуктивности имеет массу 900 г и размещен в двух местах с зазором 1 мм.

На фиг. 1 показаны результаты определения свойств наложения постоянного тока. Как видно из этих результатов, свойства наложения постоянного тока могут быть изменены изменением условий изготовления исходной стали, и стальной лист, изготовленный при условии С, среди вышеуказанных условий изготовления А~С, обладает наименьшим снижением диапазона индуктивности, связанным с увеличением постоянного тока, то есть стальной лист изготовленный при условии C имеет лучшие свойства наложения постоянного тока.

Авторы провели дополнительное исследование текстур вышеуказанных трех стальных листов. Кроме того, текстуру на части поверхностного слоя стального листа исследуют анализом дифракции рентгеновских лучей полюсной фигуры, и ее ODF рассчитывается из полученных таким образом данных дискретным методом для получения результатов, показанных на фиг. 2. Кроме того, [X], показанный на фиг. 2, представляет вид, иллюстрирующий идеальные ориентации текстуры.

В стальном листе, полученном при условии X для хороших свойств наложения постоянного тока, следует отметить, что <111>//ND ориентация является высокоразвитой и особенно {111}<112> ориентация имеет высокий пик. С другой стороны, свойства наложения постоянного тока являются подходящими, когда {310}<001> ориентация становится меньше. Кроме того, ND означает направление нормали к поверхности листа.

Хотя причина того, что свойства наложения постоянного тока изменяются путем изменения текстуры стального листа, недостаточно ясна, изобретатели полагают следующее. Как упоминалось ранее в традиционной технологии, зазор формируют в основном для улучшения свойств наложения постоянного тока. Формирование зазора определенно затрудняет возбуждение сердечника. В результате исследования в вышеописанных экспериментах <111>//ND ориентация формируется в значительной степени в стальном листе, полученном в условиях С, обеспечивающих хорошие свойства наложения постоянного тока, которая является ориентацией, не имеющей оси <100> на поверхности листа в качестве оси легкого намагничивания, т.е. слабонамагничиваемой ориентацией в направлении возбуждения. Таким образом, считается, что затруднение возбуждения улучшает свойства наложения постоянного тока. На основании такого представления, так как {310}<001> ориентация имеет ось легкого намагничивания на поверхности листа, это может объяснить, что при уменьшении этой ориентации свойства наложения постоянного тока являются хорошими.

В настоящем изобретении оценку свойств наложения постоянного тока проводят при силе постоянного тока, при котором индуктивность уменьшается наполовину по сравнению с начальным значением индуктивности (индуктивность при постоянном токе 0 [A]). Когда этот стандарт оценки применяется на фиг. 1, величина постоянного тока составляет 52 [A] в стальном листе, полученном при условии A, 69 [A] в стальном листе, полученном при условии B, и 90 [A] в стальном листе, полученном при условии C, соответственно, отсюда видно, что у стального листа, полученного при условии C, наилучшие свойства наложения постоянного тока.

Изобретение было разработано на основе вышеуказанной информации.

Химический состав листа из электротехнической стали (конечный лист) в соответствии с изобретением будет описан ниже.

Лист из электротехнической стали изобретения должен иметь химический состав, включающий С: менее 0,010 мас. % и Si: 1,5~10 мас. %.

C: менее 0,010 мас. %

С вызывает магнитное старение и ухудшает магнитные свойства, так что желательно, чтобы содержание было низким. Однако чрезмерное уменьшение содержания С приводит к увеличению стоимости производства. Поэтому содержание С ограничено менее 0,010 мас. %, при котором магнитное старение практически исключено. Предпочтительно оно составляет менее 0,0050 мас. %.

Si: 1,5~10 мас. %

Si является важным элементом, повышающим удельное сопротивление стали и улучшающим потери в железе. В изобретении необходимо содержание не менее 1,5 мас. % для получения вышеуказанных эффектов. Однако если содержание превышает 10 мас. %, насыщение плотности магнитного потока значительно уменьшается, что скорее приводит к ухудшению свойств наложения постоянного тока. В изобретении, таким образом, содержание Si составляет 1,5~10 мас. % Кроме того, содержание Si представляет собой среднее значение по всей толщине листа.

Источник питания, использующий катушку индуктивности, обычно является высокочастотным источником питания. Таким образом, содержание Si предпочтительно составляет не менее 3 мас. % среди вышеуказанных диапазонов с точки зрения улучшения высокочастотных потерь в железе. Более предпочтительно, оно составляет не менее 6,0 мас. %. С другой стороны верхний предел содержания Si предпочтительно должен составлять 7 мас. % для обеспечения высокого насыщения плотности магнитного потока.

Также предпочтительно концентрация Si имеет градиент в листе из электротехнической стали изобретения, такой, что концентрация выше на стороне поверхностного слоя и ниже в центральной части в направлении толщины, и максимальное значение концентрации Si составляет не менее 5,5 мас. %, и разница между максимальным значением и минимальным значением составляет не менее 0,5 мас. %. Поскольку магнитный поток концентрируется вблизи к поверхности стального листа на высокой частоте, так что предпочтительно сделать концентрацию Si выше на стороне поверхностного слоя по толщине листа для сокращения потерь в железе на высокой частоте. Кроме того, кристаллическая решетка сжимается твердым раствором атомов Si, так что, когда градиент концентрации Si формируется в направлении толщины уменьшением содержания Si в центральной части, генерируется растягивающее напряжение в части поверхностного слоя листа стали. Это растягивающее напряжение имеет эффект снижения потерь в железе, так что значительное улучшение магнитных свойств предполагается за счет формирования градиента концентрации Si. Для получения такого эффекта разница между максимальным значением концентрации Si в поверхностном слое по толщине листа и минимальным значением концентрации Si в центральной части по толщине листа предпочтительно составляет не менее 0,5 мас. %.

Более предпочтительно максимальное значение концентрации Si составляет не менее 6,2 мас. %, и разница между максимальным значением и минимальным значением составляет не менее 1,0 мас. %.

В листе из электротехнической стали изобретения остальное в составе, кроме C и Si, включает Fe и случайные примеси. Однако предпочтительно Mn, Ni, Cr, Cu, P, Sn, Sb, Bi, Mo и Al включены в следующих диапазонах содержания для улучшения обрабатываемости в горячем состоянии, потерь в железе и магнитных свойств, таких как магнитный поток и т.д.

Mn: 0,005~1,0 мас. %

Mn предпочтительно должен быть включен в диапазоне 0,005~1,0 мас. % для улучшения обрабатываемости при горячей прокатке. Когда оно менее 0,005 мас. %, эффект улучшения обрабатываемости незначителен, а когда оно превышает 1,0 мас. %, насыщение плотности магнитного потока снижается.

Ni: 0,010-1,50 мас. %

Ni является элементом, улучшающим магнитные свойства, и предпочтительно должен быть включен в диапазоне содержания 0,010~1,50 мас. %. Когда оно менее 0,010 мас. %, эффект улучшения магнитных свойств мал, а когда оно превышает 1,50 мас. %, насыщение плотности магнитного потока снижается.

Один или несколько элементов, выбранных из: Cr: 0,01~0,50 мас. %, Cu: 0,01~0,50 мас. %, P: 0,005~0,50 мас. % и Al: 0,02~6,0 мас. %.

Каждый из них является элементом, эффективным в снижении потерь в железе, и предпочтительно один или более из этих элементов включены в указанных диапазонах содержания для получения такого эффекта. Когда содержание менее нижнего предела, отсутствует эффект снижения потерь в железе, в то время, когда оно превышает верхний предел, то насыщение плотности магнитного потока снижается.

Один или несколько элементов, выбранных из: Sn: 0,005~0,50 мас. %, Sb: 0,005~0,50 мас. %, Bi: 0,005~0,50 мас. % и Мо: 0,005~0,100 мас. %.

Каждый из них является элементом, эффективным в улучшении плотности магнитного потока, и предпочтительно один или более из этих элементов включены в указанных диапазонах содержания для получения такого эффекта. Когда содержание меньше нижнего предела, отсутствует эффект улучшения плотности магнитного потока, в то время, когда оно превышает верхний предел, насыщение плотности магнитного потока напротив снижается.

Текстура листа из электротехнической стали изобретения будет описана ниже.

В листе из электротехнической стали изобретения необходимо, чтобы основная ориентация текстуры была <111>//ND и интенсивность основной ориентации составляла не менее 5. Как указано выше, <111>//ND ориентация является не намагничивающейся ориентацией, не имеющей оси <100> на поверхности листа в качестве оси легкого намагничивания, так что по мере формирования этой ориентации свойства наложения прямого тока становится хорошими, но когда интенсивность <111>//ND ориентации составляет менее 5, такой эффект не достигается в достаточной мере. Интенсивность <111>//ND можно определить исследованием текстуры стального листа анализом дифракции рентгеновских лучей полюсной фигуры, расчетом ее ODF и усреднением значения ϕ1 по Бунге от 0° до 90° при Ф=55° и ϕ2=45°. Кроме того, интенсивность <111>//ND предпочтительно составляет не менее 6,5.

Кроме того, интенсивность {111}<112> ориентации в <111>//ND ориентации листа из электротехнической стали изобретения предпочтительно составляет не менее 10. Поскольку {111}<112> ориентация является обычной ориентацией в <111>//ND ориентации, когда интенсивность {111}<112> ориентации составляет не менее 10, интенсивность <111>//ND ориентации конечно может составлять не менее 5. Более предпочтительно интенсивность {111}<112> ориентации составляет не менее 13.

Интенсивность {310}<001> ориентации листа из электротехнической стали изобретения предпочтительно составляет не более 3. Так как {310}<001> ориентация имеет ось легкого намагничивания на поверхности листа, как указано ранее, интенсивность предпочтительно снизить для улучшения свойств наложения постоянного тока. Более предпочтительно интенсивность {310}<001> ориентации составляет не более 2.

Способ изготовления листа из электротехнической стали в соответствии с изобретением будет описан ниже.

Лист из электротехнической стали согласно изобретению может быть получен с использованием обычного способа изготовления листа из электротехнической стали. То есть сталь вышеуказанного заданного химического состава плавят для формирования стального сляба, который подвергают горячей прокатке, отжигу в зоне горячих состояний горячекатаного листа, при необходимости однократной холодной прокатке или более чем двукратной холодной прокатке, с использованием промежуточного отжига между ними для формирования холоднокатаного стального листа конечной толщины, и затем холоднокатаный лист подвергают окончательному отжигу и покрывают изолирующей пленкой при необходимости.

Способ изготовления стального сляба из расплавленной стали может быть или способом разливки в изложницы - слябингом, или способом непрерывного литья, или может быть способом, в котором тонкий литой лист толщиной не более 100 мм получают прямым литьем. Стальной сляб обычно подают на горячую прокатку путем повторного нагрева, но может быть непосредственно проведена горячая прокатка без повторного нагрева после отливки. Кроме того, тонкий литой лист может быть подвергнут горячей прокатке или может быть непосредственно подан на последующие стадии без горячей прокатки.

Кроме того, горячекатаный лист может быть подвергнут отжигу в зоне горячих состояний, но предпочтительно не проводить отжиг в зоне горячих состояний. Поскольку, как показано на фиг. 1, свойства наложения прямого тока являются хорошими, когда горячекатаный лист не подвергают отжигу в зоне горячих состояний.

После горячей прокатки или после отжига в зоне горячих состояний горячекатаный лист затем подвергают холодной прокатке однократной или более чем двукратной холодной прокатке с использованием промежуточного отжига между ними для получения холоднокатаного листа конечной толщины. Кроме того, предпочтительно проводить холодную прокатку при более низкой температуре, поскольку <111>//ND ориентация возрастает. Кроме того, конечная толщина (окончательная толщина) стального листа предпочтительно должна быть более тонкой в плане снижения потерь в железе и предпочтительно не более 0,20 мм, более предпочтительно не более 0,10 мм. Кроме того, с точки зрения увеличения <111>//ND ориентации обжатие конечной холодной прокатки предпочтительно составляет не менее 70%.

После этого лист подвергают окончательному отжигу. В этом случае силицирование предпочтительно проводят известным способом повышения содержания Si в стали для снижения потерь в железе. При силицировании предпочтительно формировать такой градиент концентрации Si, чтобы концентрация была высокой в области поверхностного слоя и низкой в центральной части в направлении толщины.

Как указано выше, лист из электротехнической стали с высокоразвитой <111>//ND ориентацией в соответствии с изобретением получают способом изготовления, противоположным способу изготовления обычного листа из электротехнической стали, например способом, в котором не проводится отжиг горячекатаного листа или промежуточный отжиг, способом, в котором холодную прокатку проводят при низкой температуре (например, температуру стального листа охлаждают до не выше 10°C распылением большого количества смазочного масла или охлаждающей воды) и обжатии при холодной прокатке до около 96% или т.п., и который не может быть легко осуществлен обычными методами.

Пример 1

Сталь химического состава, включающего C: 0,0047 мас. %, Si: 1,24 мас. % и Mn: 0,15 мас. % и остальное Fe и случайные примеси, плавится и непрерывно разливается для формирования стального сляба. Затем стальной сляб нагревают до 1220°C и подвергают горячей прокатке для формирования горячекатаного листа толщиной 1,8 мм. Затем горячекатаный лист переводят в холоднокатаный лист конечной толщины 0,10 мм при следующих трех условиях.

Условие A: горячекатаный лист подвергают отжигу в зоне горячих состояний 1050°C×75 секунд, первой холодной прокатке до промежуточной толщины 1,0 мм, промежуточному отжигу 1000°C×30 секунд и второй холодной прокатке для формирования холоднокатаного листа конечной толщины 0,10 мм.

Условие B: горячекатаный лист подвергают отжигу в зоне горячих состояний 1050°C×75 секунд и затем однократной холодной прокатке для формирования холоднокатаного листа конечной толщины 0,10 мм.

Условие C: горячекатаный лист подвергают однократной холодной прокатке без отжига в зоне горячих состояний для формирования холоднокатаного листа конечной толщины 0,10 мм.

Затем три вида холоднокатаных листов, полученных в разных условиях, подвергаются силицированию (окончательный отжиг) 1150°C×60 секунд в атмосфере 10 об. % SiCl4+90 об. % Ar. Стальной лист после силицирования имеет концентрацию Si, изменяющуюся в направлении толщины, в котором максимальное значение концентрации Si в области поверхностного слоя стального листа составляет 6,5 мас. % и минимальное значение концентрации Si в центральной части по толщине составляет 1,3 мас. %, примерно равное значению концентрации в исходном материале стали (разность между максимальным значением и минимальным значением составляет 5,2 мас. %), и средняя концентрация Si по всей толщине составляет 2,9 мас. % Более того, практически отсутствуют различия в концентрации Si и распределении концентрации Si среди вышеуказанных условий изготовления A~C.

Сердечник катушки индуктивности изготавливают с использованием каждого из вышеуказанных трех стальных листов и свойства наложения постоянного тока определяют в соответствии с методом, описанным в JIS С5321. Кроме того, масса сердечника катушки индуктивности составляет 900 г и располагается в двух местах с зазорами в 1 мм, и определенные свойства наложения прямого тока оценивают силой прямого тока, когда индуктивность уменьшается до 1/2 от первоначальной индуктивности (индуктивность при постоянном токе 0 [A]).

Кроме того, отбирают образцы из трех стальных листов и их текстуру исследуют анализом рентгеновской дифракции полюсных фигур и их ODF рассчитывают дискретным методом, по которому рассчитывают интенсивности <111>//ND ориентации, {111}<112> ориентации и {310}<001> ориентации.

Результаты определения свойств наложения прямого тока и интенсивности ориентации в текстуре показаны в таблице 1. Как видно из таблицы 1, стальные листы изобретения, полученные при условиях В и С, имеют интенсивность <111>//ND ориентации не менее 5 и хорошие свойства наложения постоянного тока.

Пример 2

Сталь, содержащую Si: 1,1~4,5 мас. % и другие химические компоненты, показанные в таблице 2, и остальное Fe и случайные примеси, плавят и непрерывно разливают для формирования стального сляба. Затем стальной сляб нагревают до 1200°C и подвергают горячей прокатке для формирования горячекатаного листа толщиной 1,8 мм. Затем горячекатаный лист протравливают для удаления окалины и подвергают однократной холодной прокатке для формирования холоднокатаного листа конечной толщины 0,10 мм. После этого холоднокатаный лист подвергают силицированию (окончательный отжиг) 1150°C×300 секунд в атмосфере 15 об. % SiCl4+85 об. % N2. Однако стальной лист №2 в таблице 2 подвергают окончательному отжигу в атмосфере 100 об. % газообразного N2 без силицирования. Кроме того, стальные листы после силицирования имеют по существу однородную концентрацию Si в направлении толщины, и содержание Si в них также показано в таблице 2. В результате анализа других, отличных от Si ингредиентов подтверждается, что стальные листы по существу, имеют тот же химический состав, что и исходные материалы.

Сердечник катушки индуктивности изготавливают с использованием каждого из вышеуказанных различных стальных листов, и свойства наложения постоянного тока определяют в соответствии с методом, описанным в JIS С5321. Кроме того, масса сердечника катушки индуктивности составляет 900 г и располагается в двух местах с зазорами в 1 мм, и определенные свойства наложения прямого тока оценивают силой прямого тока, когда индуктивность уменьшается до 1/2 от первоначальной индуктивности (индуктивность при постоянном токе 0 [A]).

Результаты определения свойств наложения постоянного тока также показаны в таблице 2. Как видно из той же таблицы, стальные листы примеров изобретения, с химическим составом согласно изобретению, обладают хорошими свойствами наложения постоянного тока.

Для подтверждения берут образцы стальных листов после силицирования и их текстуру исследуют анализом рентгеновской дифракции полюсных фигур, и их ODF рассчитывают дискретным методом, из которых рассчитывают интенсивность каждой ориентации. В результате подтверждается, что стальные листы, кроме стального листа №2, имеют интенсивности не менее 5 в <111>//ND ориентации, не менее 10 в {111}<112> ориентации и не более 3 в {310}<001> ориентации.

Пример 3

Сталь, содержащую C: 0,0062 мас. %, Si: 2,09 мас. %, Mn: 0,08 мас. %, P: 0,011 мас. %, Cr: 0,03 мас. %, Sb: 0,035 мас. % и остальное Fe и случайные примеси, плавят и непрерывно разливают для формирования стального сляба. Затем стальной сляб нагревают до 1150°C и подвергают горячей прокатке для формирования горячекатаного листа толщиной 2,2 мм. Затем горячекатаный лист протравливают для удаления окалины и подвергают однократной холодной прокатке для формирования холоднокатаного листа окончательной толщины 0,10 мм. После этого холоднокатаный лист подвергают силицированию (окончательный отжиг) 1200°C×30 секунд в атмосфере газа 10 об. % SiCl4+90 об. % Ar и дополнительно гомогенизирующему отжигу выдержкой при 1200°C в течение времени, указанного в таблице 3, для активации диффузии Si вовнутрь, чтобы изменить градиент концентрации Si в атмосфере N2. Однако, поскольку условия силицирования являются одинаковыми для всех стальных листов, средняя концентрация Si по всей толщине не меняется и составляет 3,70 мас. %.

Сердечник катушки индуктивности изготавливают с использованием полученных таким образом стальных листов и свойства наложения постоянного тока определяют в соответствии с методом, описанным в JIS С5321. Кроме того, масса сердечника катушки индуктивности составляет 900 г и располагается в двух местах с зазорами в 1 мм, и определенные свойства наложения прямого тока оценивают силой прямого тока, когда индуктивность уменьшается до 1/2 от первоначальной индуктивности (индуктивность при постоянном токе 0 [A]). Результаты также показаны в таблице 3.

Кроме того, распределение концентрации Si в направлении толщины стального листа измеряют EPMA для определения максимального значения и минимального значения содержания Si и разности между ними (ΔSi), которые также приведены в таблице 3. Для подтверждения отбирают образцы стальных листов после силицирования, и их текстуру исследуют анализом рентгеновской дифракции полюсных фигур, и их ODF рассчитывают дискретным методом, из которых рассчитывают интенсивность каждой ориентации. В результате подтверждается, что стальные листы имеют интенсивности не менее 5 в <111>//ND ориентации, не менее 10 в {111}<112> ориентации и не более 3 в {310}<001> ориентации.

Как видно из таблицы 3, стальные листы примеров изобретения, с химическим составом согласно изобретению, обладают хорошими свойствами наложения постоянного тока. Среди них, стальной лист, удовлетворяющий условиям того, что максимальное значение содержания Si составляет не менее 5,5 мас. % и ΔSi составляет не менее 0,5 мас. %, обладает лучшими свойствами наложения постоянного тока.

1. Лист из электротехнической стали, химический состав которого включает C менее 0,010 мас. %, Si 1,5-10 мас. % и остальное Fe и случайные примеси, в котором основная ориентация текстуры стального листа представляет собой <111>//ND и отношение интенсивности основной ориентации относительно ориентированного случайным образом образца составляет не менее 5.

2. Лист из электротехнической стали по п. 1, в котором отношение интенсивности {111}<112> ориентации относительно ориентированного случайным образом образца составляет не менее 10.

3. Лист из электротехнической стали по п. 1, в котором отношение интенсивности {310}<001> ориентации относительно ориентированного случайным образом образца составляет не более 3.

4. Лист из электротехнической стали по п. 2, в котором отношение интенсивности {310}<001> ориентации относительно ориентированного случайным образом образца составляет не более 3.

5. Лист из электротехнической стали по любому из пп. 1-4, в котором концентрация Si имеет градиент, при котором высокая концентрация Si на стороне поверхностного слоя и низкая в центральной части в направлении толщины, причем максимальное значение концентрации Si составляет не менее 5,5 мас. % и разница между максимальным значением и минимальным значением составляет не менее 0,5 мас. %.

6. Лист из электротехнической стали по любому из пп. 1-4, в котором химический состав стали дополнительно включает один или несколько элементов из, в мас.%: Mn 0,005-1,0, Ni 0,010-1,50, Cr 0,01-0,50, Cu 0,01-0,50, P 0,005-0,50, Sn 0,005-0,50, Sb 0,005-0,50, Bi 0,005-0,50, Mo 0,005-0,100 и Al 0,02-6,0.

7. Лист из электротехнической стали по п. 5, в котором химический состав дополнительно включает один или несколько элементов из, в мас.%: Mn 0,005-1,0, Ni 0,010-1,50, Cr 0,01-0,50, Cu 0,01-0,50, P 0,005-0,50, Sn 0,005-0,50, Sb 0,005-0,50, Bi 0,005-0,50, Mo 0,005-0,100 и Al 0,02-6,0.