Жаропрочный деформируемый сплав на основе никеля и изделие, выполненное из этого сплава

Иллюстрации

Показать всеИзобретение относится к области металлургии жаропрочных деформируемых сплавов на основе никеля и изделий, выполненных из этих сплавов, и может быть использовано для изготовления дисков турбин газотурбинных двигателей и других узлов и деталей ротора, работающих при температурах до 900°C. Сплав на основе никеля содержит, мас.%: кобальт 12,5-16,0; хром 7,0-8,5; вольфрам 4,0-8,2; молибден 0,2-2,0; тантал 2,1-4,5; алюминий 3,6-4,4; титан 2,2-3,8; ниобий 2,3-4,8; углерод 0,05-0,10; бор 0,007-0,02; магний 0,003-0,03; лантан 0,003-0,06; церий 0,001-0,02; неодим 0,003-0,03; скандий 0,003-0,05. Сплав характеризуется повышенной жаропрочностью в интервале температур 750-900°C при сохранении характеристик малоцикловой усталости, а также высокой рабочей температурой до 900°C. 2 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области металлургии жаропрочных деформируемых сплавов на основе никеля и изделий, выполненных из этих сплавов для авиационной, машиностроительной и др. отраслей промышленности и может быть использовано для изготовления дисков турбин газотурбинных двигателей и других узлов и деталей ротора, работающих при температурах до 900°C.

Для увеличения надежности и ресурса, снижения массы газотурбинных двигателей (ГТД) к материалам этого класса предъявляются высокие требования по статическим и циклическим свойствам (кратковременной и длительной прочности, пластичности, малоцикловой усталости) во всем интервале рабочих температур. Увеличение рабочей температуры дисков позволит повысить технические характеристики ГТД.

Известны жаропрочные сплавы на никелевой основе для дисков турбин ГТД следующего химического состава, мас. %: (см. Патент US №6974508, опубл. 13.12.2005).

| Кобальт | 19,0-22,0 |

| Хром | 12,0-14,0 |

| Вольфрам | 4,1-5,0 |

| Молибден | 2,0-3,5 |

| Тантал | 1,3-2,1 |

| Алюминий | 3,0-4,0 |

| Титан | 3,0-4,0 |

| Ниобий | 1,0-2,1 |

| Углерод | 0,02-0,05 |

| Бор | 0,02-0,04 |

| Цирконий | 0,03-0,06 |

| Никель | Остальное |

Известен также жаропрочный сплав на никелевой основе следующего химического состава (см. Патент US №6468368, опубл. 22.10.2002).

| Кобальт | 14,0-18,0 |

| Хром | 10,0-11,5 |

| Вольфрам + Рений | 4,5-7,5 |

| Молибден | 2,0-3,0 |

| Тантал | 0,45-1,5 |

| Алюминий | 3,45-4,15 |

| Титан | 3,6-4,2 |

| Ниобий | 1,4-2,0 |

| Углерод | 0,03-0,04 |

| Бор | 0,01-0,025 |

| Цирконий | 0,05-0,15 |

| Никель | Остальное |

Эти сплавы обладают высокой прочностью σ в 20 = 1608 − 1700 М П а , малоцикловой усталостью и пластичностью в интервале рабочих температур 700-815°C, однако не обеспечивают требуемую для дисков перспективных ГТД жаропрочность. Их длительная прочность при температуре 750°C за 100 часов составляет σ 100 750 = 544 − 680 М П а .

Известны также жаропрочные порошковые сплавы на основе никеля для тяжелонагруженных деталей, работающих при повышенных температурах, следующего состава, мас. %: (см. Патент РФ №2294393, опубл. 27.02.2007).

| Кобальт | 14,0-16,0 |

| Хром | 9,0-11,0 |

| Вольфрам | 5,2-6,8 |

| Молибден | 3,0-3,9 |

| Алюминий | 3,2-4,5 |

| Титан | 3,0-3,9 |

| Ниобий | 1,2-2,4 |

| Углерод | 0,02-0,1 |

| Бор | 0,005-0,05 |

| Гафний | 0,05-0,5 |

| Цирконий | 0,001-0,05 |

| Магний | 0,001-0,05 |

| Марганец | 0,001-0,5 |

| Кремний | 0,001-0,5 |

| Железо | 0,001-1,0 |

| Никель | Остальное |

Из уровня техники известен жаропрочный порошковый сплав на основе никеля (Патент РФ №2348726, опубл. 10.03.2009).

| Кобальт | 14,0-16,0 |

| Хром | 10,0-12,0 |

| Вольфрам | 2,5-3,5 |

| Молибден | 4,0-5,0 |

| Алюминий | 3,5-4,4 |

| Титан | 2,5-3,1 |

| Ниобий | 3,0-3,5 |

| Углерод | 0,04-0,08 |

| Бор | 0,005-0,05 |

| Магний | 0,001-0,05 |

| Ванадий | 0,4-0,8 |

| Церий | 0,001-0,05 |

| Лантан | 0,001-0,08 |

| Скандий | 0,001-0,05 |

| Железо | 0,01-1,0 |

| Марганец | 0,001-0,5 |

| Кремний | 0,001-0,5 |

| Никель | Остальное |

Эти материалы имеют достаточный уровень прочности σ в 20 = 1480 − 1545 М П а , пластичности и жаропрочности при температурах до 650°C: σ 100 650 ≥ 1080 М П а . Однако их рабочая температура ограничена 650°C.

Также известен жаропрочный деформируемый сплав на никелевой основе для дисков турбин и других узлов и деталей горячего тракта ГТД следующего состава, мас. %: (Патент RU №2280091, опубл. 20.07.2006).

| Кобальт | 14,0-15,9 |

| Хром | 9,7-12,0 |

| Вольфрам | 1,5-3,5 |

| Молибден | 3,5-4,5 |

| Рений | 0,5-2,5 |

| Алюминий | 3,5-4,2 |

| Титан | 2,5-3,5 |

| Ниобий | 2,5-4,0 |

| Ванадий | 0,4-0,7 |

| Углерод | 0,04-0,10 |

| Бор | 0,007-0,014 |

| Лантан | 0,005-0,015 |

| Церий | 0,003-0,010 |

| Магний | 0,004-0,015 |

| Скандий | 0,003-0,015 |

| Никель | Остальное |

Сплав обладает высокой прочностью σ в 20 = 1519 − 1535 М П а и жаропрочностью в интервале температур от 650 до 850°C: σ 100 650 ≥ 1078 М П а , σ 100 750 ≥ 715 М П а , σ 100 750 ≥ 392 М П а . Но высокая стоимость рения значительно (до 2х раз) повышает стоимость сплава, что ограничивает его практическое применение.

Наиболее близким по составу и назначению (прототипом) к предлагаемому является сплав следующего химического состава, мас. %: (Патент RU №2365657, опубл. 27.08.2009).

| Кобальт | 9,5-16,0 |

| Хром | 9,0-11,0 |

| Вольфрам | 2,5-3,4 |

| Молибден | 3,5-4,8 |

| Алюминий | 3,4-4,0 |

| Титан | 2,3-3,5 |

| Ниобий | 4,1-4,8 |

| Ванадий | 0,2-0,8 |

| Углерод | 0,04-0,10 |

| Бор | 0,007-0,02 |

| Магний | 0,003-0,02 |

| Лантан | 0,003-0,06 |

| Церий | 0,003-0,02 |

| Скандий | 0,003-0,05 |

| Кремний | 0,005-0,3 |

| Никель | Остальное |

Сплав обладает высоким комплексом свойств при температурах до 800°C: кратковременной и длительной прочностью σ в 20 ≥ 1600 М П а ; σ 100 750 ≥ 715 М П а , малоцикловой усталостью σ 0 750 = 1150 М П а (на базе 104 ц). Недостатками этого сплава являются недостаточно высокие значения жаропрочности при температурах 750-800°C, а также ограничение рабочей температуры не выше 800°C.

Технической задачей предлагаемого изобретения является разработка высокожаропрочного деформируемого сплава на основе никеля, обеспечивающего высокий уровень кратковременной и длительной прочности, пластичности, малоцикловой усталости при рабочих температурах до 900°C, что позволит применять его в качестве материала для изготовления дисков турбин газотурбинных двигателей и других узлов и деталей ротора ГТД нового поколения для изделий гражданской и военной техники.

Технический результат - повышение рабочей температуры до 900°C и жаропрочности в интервале температур (750-900)°C, при сохранении характеристик малоцикловой усталости.

Предлагается жаропрочный деформируемый сплав на основе никеля, содержащий кобальт, хром, вольфрам, молибден, тантал, алюминий, титан, ниобий, углерод, бор, магний, лантан, церий, скандий, отличающийся тем, что он дополнительно содержит неодим, при следующем соотношении компонентов, мас. %:

| Кобальт | 12,5-16,0 |

| Хром | 7,0-8,5 |

| Вольфрам | 4,0-8,2 |

| Молибден | 0,2-2,0 |

| Тантал | 2,1-4,5 |

| Алюминий | 3,6-4,4 |

| Титан | 2,2-3,8 |

| Ниобий | 2,3-4,8 |

| Углерод | 0,05-0,10 |

| Бор | 0,007-0,02 |

| Магний | 0,003-0,03 |

| Лантан | 0,003-0,06 |

| Церий | 0,001-0,02 |

| Неодим | 0,003-0,03 |

| Скандий | 0,003-0,05 |

| Никель | Остальное |

Предпочтительно, суммарное содержание хрома и молибдена лежит в пределах от 7,2 до 10,5 мас. %.

Основа сплава - γ-твердый раствор на основе никеля, упрочненный частицами γ′-фазы состава (Ni,Co,Cr)3(Al,Ti,Nb,Ta,W), карбидами типа (Nb,Ta,Ti)C и боридами на основе (Mo,Cr,W,Co)3B2. В сплаве возможно присутствие интерметаллидной фазы на основе соединения Ni3Ti.

Добавки в состав сплава вольфрама и тантала повышают стабильность твердого раствора при высоких температурах, кроме того, повышенное содержание тантала и алюминия увеличивают количество упрочняющей γ′-фазы, тантал способствует формированию более термодинамически устойчивых карбидов и частиц γ′-фазы, таким образом повышается жаропрочность при температурах до 900°C.

Добавка вольфрама и тантала менее указанного количества приводит к снижению свойств при температурах (750-900)°C.

Суммарное содержание хрома и молибдена в сплаве снижено для предотвращения образования в процессе эксплуатации топологически плотноупакованных фаз и карбидов нежелательной (игольчатой, пластинчатой, грубой глобулярной и др.) морфологии, снижающих свойства, особенно пластичность.

Комплексное микролегирование редкими и редкоземельными элементами (бор, магний, лантан, церий, скандий) с дополнительным введение неодима способствует удалению вредных примесей (серы, фосфора, кислорода, азота и др.) из расплава, с границ зерен и фаз, формирует и модифицирует выделения наноразмерной γ′-фазы в прослойках твердого раствора, повышая одновременно кратковременную, длительную прочность и малоцикловую усталость. Так, в примере осуществления изобретения показано, что содержание серы в предлагаемом сплаве, благодаря комплексному микролегированию с дополнительным введение неодима, снизилось более чем в 2,5 раза по сравнению со сплавом, известным из прототипа.

Пример осуществления

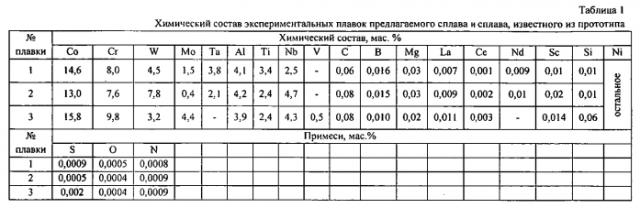

С целью практической реализации изобретения в лабораторных условиях были выплавлены три плавки в вакуумной индукционной печи в тигле емкостью 30 кг, две плавки (примеры 1, 2) и сплав, известный из прототипа (пример 3) (таблица 1).

Полученные заготовки обтачивали, обрезали прибыльную часть и переплавляли методом высокоградиентной направленной кристаллизации в слитки ⌀105 мм и весом ~23 кг.

Затем слитки подвергали многостадийной деформации с проведением высокотемпературных промежуточных отжигов и в результате получили модельные штамповки (шайбы) диаметром 275-320 мм, высотой 20-25 мм.

Термическая обработка шайб - отжиг, закалка и двухступенчатое старение.

Из термообработанных шайб вырезали заготовки под образцы в тангенциальном направлении. Полученные образцы испытывали на кратковременную, длительную прочность, ударную вязкость и малоцикловую усталость.

Предлагаемый сплав превосходит сплав-прототип: по жаропрочности при 750°C на 7%, при 800°C на 6%, при 900°C по долговечности до разрушения в 2-5 раз при сохранении характеристик малоцикловой усталости на уровне прототипа.

Применение нового сплава в качестве материала диска турбины в перспективных ГТД обеспечит: снижение массы деталей до 15%, повышение рабочей температуры дисков турбины на 50-100°C или увеличение ресурса дисков турбины в 1,5 раза по сравнению с аналогами.

1. Жаропрочный деформируемый сплав на основе никеля, содержащий кобальт, хром, вольфрам, молибден, тантал, алюминий, титан, ниобий, углерод, бор, магний, лантан, церий, скандий, отличающийся тем, что он дополнительно содержит неодим, при следующем соотношении компонентов, мас.%:

| Кобальт | 12,5-16,0 |

| Хром | 7,0-8,5 |

| Вольфрам | 4,0-8,2 |

| Молибден | 0,2-2,0 |

| Тантал | 2,1-4,5 |

| Алюминий | 3,6-4,4 |

| Титан | 2,2-3,8 |

| Ниобий | 2,3-4,8 |

| Углерод | 0,05-0,10 |

| Бор | 0,007-0,02 |

| Магний | 0,003-0,03 |

| Лантан | 0,003-0,06 |

| Церий | 0,001-0,02 |

| Неодим | 0,003-0,03 |

| Скандий | 0,003-0,05 |

| Никель | Остальное |

2. Сплав по п. 1, отличающийся тем, что суммарное содержание хрома и молибдена составляет от 7,2 до 10,5 мас.%.

3. Изделие из жаропрочного деформируемого сплава на основе никеля, отличающееся тем, что оно выполнено из сплава по п. 1 или 2.