Способ переработки полиметаллических руд

Иллюстрации

Показать всеИзобретение относится к переработке полиметаллических руд грануляцией и последующим кучным выщелачиванием. Грануляцию руды осуществляют раствором серной кислоты с расходом 0,033-0,2 т/т руды. В качестве связующей добавки используют жидкое стекло с расходом 0,0-2,0%. Расход жидкого стекла зависит от содержания глинистых минералов в руде. Расход серной кислоты выбирают в зависимости от кислотоемкости руды. Состав исходного материала может продиктовать необходимость введения добавок - окислителей и дополнительных вяжущих. Затем следует стадия вылеживания, при которой удаляется лишняя влага, а гранулы приобретают прочность. Вылежанные гранулы штабелируют в кучи и выщелачивают водой или слабокислым раствором серной кислоты. Техническим результатом является повышение извлечения ценных компонентов в продуктивный раствор, снижение расхода выщелачивающего раствора, уменьшение времени отработки штабеля, уменьшение объемов продуктивных растворов и, как следствие, объемов сбросных растворов; предотвращение кольматации кучи. 4 з.п. ф-лы, 1 ил., 2 табл., 3 пр.

Реферат

Изобретение относится к гидрометаллургическим способам переработки глинистого полиметаллического сырья и может быть использовано при переработке глинистых и склонных к переизмельчению урановых руд методом кучного выщелачивания.

Известен способ переработки урановых руд, включающий кучное и подземное выщелачивание руды раствором серной и сернистой кислот (Способ извлечения урана из руд. Пат. 2234550, Российская Федерация, МПК7 С22В 60/02, С22В 3/06).

К недостаткам способа относится риск выхода кучи из строя по причине кольматации (или заиливания) при переработке глинистых урановых руд.

Наиболее близким является способ переработки урановых руд, включающий их дробление до класса крупности -20 мм и кучное выщелачивание полученного материала. (Способ вскрытия урановых руд. Пат. 2154121, Российская Федерация, МПК7 С22В 60/02, С22В 3/08).

К недостаткам способа относятся - высокий расход выщелачивающего раствора, растянутая во времени отработка штабеля (несколько месяцев), риск выхода кучи из строя по причине кольматации (или заиливания) - образования водоупорных слоев, состоящих из рудной мелочи и продуктов разрушения несущей породы (таких как гипс и кремниевые кислоты). Высокое содержание глинистых минералов делает переработку некоторых руд методом KB вообще невозможным, именно по причине кольматации.

Техническим результатом предлагаемого способа переработки глинистого полиметаллического сырья является следующее:

- повышение извлечения ценных компонентов в продуктивный раствор;

- снижение расхода выщелачивающего раствора;

- уменьшение времени отработки штабеля;

- уменьшение объемов продуктивных растворов и как следствие - объемов сбросных растворов;

- предотвращение кольматации кучи.

Технический результат достигается тем, что в процессе подготовки измельченного глинистого сырья методом грануляции раствором серной кислоты происходит образование прочных водо- и кислотоупорных, но проницаемых агрегатов - гранул. Грануляцию осуществляют раствором серной кислоты с расходом 0,033-0,2 т/т руды. В качестве связующей добавки применяют жидкое стекло с расходом 0,0-2,0%. Полученные гранулы штабелируют в кучи, вылеживают, после чего осуществляют выщелачивание кучи орошением водой или слабокислым раствором серной кислоты.

Расход серной кислоты зависит от кислотоемкости рудного материала.

В случае низкого содержания глинистых минералов (менее 20%) для получения прочных гранул дополнительно вводят вяжущие материалы (бентонит, цемент).

Дополнительно для грануляции может быть введен окислитель - пероксид водорода.

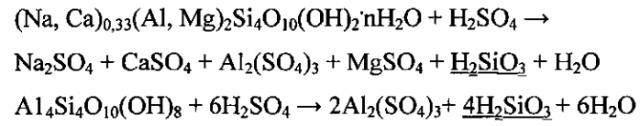

Образование гранул происходит за счет разрушения глинистых минералов и образования кремниевых кислот:

Образовавшиеся кремниевые кислоты связывают рудную мелочь в гранулы. На стадии вылеживания окатышей кремниевые кислоты теряют влагу с образованием кремнегелевого скелета, обеспечивающего грануле водо- и кислотоупорность. В результате при кучном выщелачивании не происходит кольматации материала.

При взаимодействии серной кислоты с жидким стеклом образуется кремниевая кислота:

При введении в качестве окислителя перекиси водорода повышается извлечение урана, рения, меди, кадмия, кобальта и никеля. Введение пероксида водорода позволяет добиться следующего:

- повышается степень извлечения урана из минералов, в которых он представлен в степени окисления +4, таких как уранофан и браннерит.

- повышается степень извлечения рения, меди, кадмия за счет перехода их нерастворимых сульфидов в растворимое состояние, т.е. образуются растворимые сульфаты;

- повышается степень извлечения кобальта и никеля за счет реакции взаимодействия арсенатов (смальтин и купферникель) с серной кислотой и образования растворимых сульфатов, при этом в атмосферу не выделяется чрезвычайно токсичный арсин (H3As), а реакция идет по следующему механизму:

Пример 1

Исследования проводили на урановой руде, главными минералами которой являются кварц, глинистые минералы (20%) и полевые шпаты. Среди урановых минералов в руде представлены настуран, урановые черни, арсенаты, фосфаты урана и урановые слюдки. Содержание урана в исследуемой руде 0,085%.

Урановую руду измельчали до крупности -10 мм и гранулировали ее с серной кислотой при расходе последней 0,033 т/т руды и 2% жидкого стекла, после чего полученные гранулы подвергали кучному выщелачиванию 5% раствором серной кислоты. При выщелачивании гранулы не разрушались, кольматации не происходило.

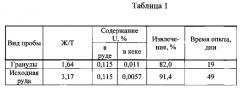

Результаты выщелачивания представлены в таблице 1.

Хорошие показатели выщелачивания гранулированного материала по сравнению с исходной рудой связаны с тем, что грануляцию руды осуществляют концентрированной серной кислотой с жидким стеклом, и уже в гранулах проходит реакция образования растворимого сульфата уранила, который при обработке подкисленной водой прекрасно выщелачивается. При выщелачивании кускового материала сначала должен пройти процесс диффузии серной кислоты к минералу урана, и только после этого идет реакция образования растворимого сульфата уранила и его выщелачивание. Следовательно, KB гранулированного материала ведет к повышению извлечения урана на 9,4%, уменьшению объемов продуктивных растворов ~ в 2 раза, сокращению временного цикла в 2,7 раза.

Пример 2

Исследования проводили на урановой руде, представляющей собой граниты с наложенной на них минерализацией, состоящей из урановых минералов, цеолитов, глинистых минералов (23%) и кварца. Среди урановых минералов в руде представлены бета-уранотилом, уранофаном, отенитом, метаотенитом. В результате радиометрической сортировки руды была выделена фракция с содержанием урана 0,39%.

Богатую глинистую урановую руду измельчали до крупности -10 мм и гранулировали ее с серной кислотой при расходе последней 0,05 т/т руды и 2% жидкого стекла, после чего полученные гранулы подвергали кучному выщелачиванию 5% раствором серной кислоты. При выщелачивании гранулы не разрушались, кольматации не происходило.

В результате грануляции богатой урановой руды повышается извлечение урана на 59,7%, в 3,5 раза уменьшается объем продуктивных растворов и в 9 раз сокращается временной цикл.

Пример 3

Исследования проведены на ураново-редкометалльных рудах, которые представлены тремя основными компонентами: костным детритом рыб, сульфидами железа и глинами (42%). Наиболее важным из них является костный детрит, в котором концентрируются уран (0,041%) и редкоземельные элементы (0,14%). Уран представлен оксидами и фосфатами.

Из-за высокого содержания глин прямое кучное выщелачивание такой руды невозможно, а агитационное - невыгодно. Поэтому для KB руды необходима специальная рудоподготовка, которая включала дезинтеграцию материала (до -10 мм) для смешивания с кислотой, грануляцию руды с серной кислотой без жидкого стекла, временную выдержку гранул (созревание) до момента подачи выщелачивающего раствора. Наличие в руде сульфидов, с которыми ассоциируются рений, кобальт (0,13%) и никель (0,24%), определяет необходимость их окисления. В качестве окислителя был использован пероксид водорода.

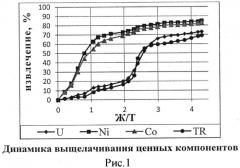

Результаты выщелачивания руды представлены на рисунке 1. Никель и кобальт извлекаются сразу, на стадии закисления колонны, при невысоких значениях кислотности BP. Уран выщелачивается в 2 этапа - сначала оксидная форма, затем с повышением кислотности - фосфатная. РЗМ извлекаются в последнюю очередь при высокой кислотности BP. Так как переработка руды данного типа иными способами нецелесообразна, сравнение с ними не приводится.

1. Способ переработки полиметаллических руд, включающий дробление руды и кучное выщелачивание, отличающийся тем, что перед выщелачиванием проводят предварительную грануляцию руды раствором серной кислоты с расходом 0,033-0,2 т/т руды с использованием в качестве связующей добавки жидкого стекла с расходом до 2,0%, полученные гранулы штабелируют в кучи и вылеживают гранулы, после чего осуществляют выщелачивание кучи орошением водой или слабокислым раствором серной кислоты.

2. Способ по п. 1, отличающийся тем, что расход серной кислоты выбирают в зависимости от кислотоемкости руды.

3. Способ по п. 1, отличающийся тем, что расход жидкого стекла выбирают в зависимости от содержания глинистых минералов в руде.

4. Способ по п. 1, отличающийся тем, что дополнительно при грануляции вводят окислитель - пероксид водорода.

5. Способ по п. 1, отличающийся тем, что при переработке руды с низким содержанием глинистых минералов дополнительно вводят вяжущие материалы - бентонит, цемент.