Прецизионный рефлектор и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к изготовлению прецизионных рефлекторов из волокнистых композиционных материалов для антенн космических аппаратов. Технический результат - повышение точности изготовления рабочей поверхности рефлекторов, снижение массы рефлектора и сокращение цикла изготовления. Для этого прецизионный рефлектор состоит из рабочей обшивки, выполненной из полимерного композиционного материала, причем рабочая обшивка выложена однонаправленными лентами встык и снабжена многогранным элементом жесткости, который установлен на тыльную поверхность рабочей обшивки на клей и уголки. А способ изготовления прецизионного рефлектора включает изготовление рабочей обшивки на оправках, причем используют одну прецизионную оправку со значением коэффициента линейного термического расширения, близким к значению материала наполнителя рабочей обшивки, а рабочую обшивку выкладывают однонаправленными лентами встык и производят формование лицевой обшивки, затем устанавливают многогранный элемент жесткости на тыльную поверхность рабочей обшивки. 2 н. и 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к радиотехнике, а именно конструкциям и способам изготовления прецизионных рефлекторов из волокнистых композиционных материалов для антенн космических аппаратов.

Известно устройство - рефлектор (патент RU 2070355), выполненный из обшивок, между которыми размещен заполнитель, отражающая поверхность выполнена из уложенных внахлест отражающих элементов в форме криволинейных или правильных многоугольников. Описанное устройство принято за прототип изобретения.

Недостатками данного устройства (рефлектора), выполненного выкладкой многоугольниками внахлест, являются невозможность многократного воспроизведения, сложность выкладки материала и прогнозирования результата изготовления.

Наиболее близким к заявляемому способу является способ изготовления многослойного рефлектора из полимерных композиционных материалов, включающий раздельное термоформование тыльной и отражающей обшивки на промежуточных оправках, с последующим соединением обшивок через клеевой слой и заполнитель (патент RU 2168820). Описанный способ принят за прототип изобретения.

Недостатком способа является использование нескольких приспособлений при термоформовании, вследствие чего рефлектор может обладать пониженной точностью рабочей поверхности и повышенной массой конструкции, а за счет применения заполнителя и тыльной обшивки увеличивается и усложняется цикл изготовления.

Задачей настоящего изобретения является существенное повышение точности рабочей поверхности рефлекторов, снижение массы рефлектора, сокращение цикла изготовления.

Поставленная задача достигается использованием прецизионного рефлектора, состоящего из рабочей обшивки, выложенной однонаправленными лентами встык. Рабочая обшивка снабжается элементом жесткости, который установлен на ней при помощи клея и уголков. Рабочую обшивку изготавливают на одной прецизионной оправке, а элемент жесткости устанавливают без демонтажа рабочей обшивки.

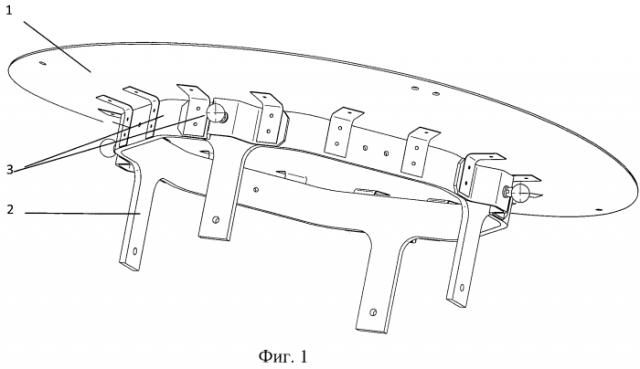

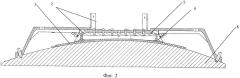

Заявляемое изобретение поясняется чертежами:

на фиг.1 - рефлектор в сборе;

на фиг.2 - рефлектор в сборе на приспособлении для изготовления и склеивания.

Заявляемый прецизионный рефлектор конструктивно выполнен в виде сборочной единицы, состоящей из отражающей рабочей обшивки 1 (фиг.1, 2) и элемента жесткости 2 (фиг.1), установленного на тыльной поверхности рабочей обшивки на уголках 3 (фиг.1, 2) через клеевой слой 4 (фиг.2), позиционирование элемента жесткости выполняется при помощи приспособления для склеивания 5 (фиг.2) на поверхности прецизионной оправки 6 (фиг.2).

Рефлектор предназначен для отражения высокочастотной энергии от облучателя и формирования узконаправленного луча с требуемой диаграммой направленности.

Способ изготовления осуществляют следующим образом:

1. Проводят подготовку поверхности прецизионной оправки 6 (фиг.2): очистка, обезжиривание и нанесение разделительной смазки.

2. Выполняют раскрой по программе на режущем станке заготовок лент с продольным расположением волокнистого наполнителя вдоль основы материала, причем кривизна заготовки зависит от геометрических характеристик рефлектора.

3. Производят выкладку заготовок волокнистого наполнителя на поверхность прецизионной оправки в виде восьми слоев по заданным углам ориентации, строго определенным образом чередуя слои относительно друг друга.

4. Выполняется установка вакуумного чехла на выложенный пакет материалов с фиксацией к поверхности оправки в зоне припуска.

5. Производится ступенчатый нагрев до температуры 120°C и выдержка ее при данной температуре в течение 3 ч при вакуумном давлении от минус 0,8 до минус 0,95 кгс/см2.

6. Выполняется охлаждение рефлектора совместно с термокамерой до температуры 20÷60°C.

7. Производится демонтаж вакуумного чехла и подготовка поверхности под установку элемента жесткости и уголков.

8. Выполняется установка на тыльную поверхность элемента жесткости 2 (фиг.1) и уголков 3 (фиг.1) на клеевой слой 4 (фиг.2) с выдержкой при температуре цеха не менее 24 часов, позиционирование и прижатие выполняется приспособлением для склеивания 5 (фиг.2).

9. Выполняется демонтаж сборки (фиг.1) с поверхности прецизионной оправки 6 (фиг.2), контроль отклонений его отражающей поверхности от теоретической.

Положительный эффект достигается изготовлением рефлектора за один технологический цикл на одной оправке, что позволяет снизить трудоемкость изготовления сборки, а также повысить точность рабочей поверхности за счет применения прецизионной оправки со значением коэффициента линейного термического расширения, близким к значению применяемого материала наполнителя рабочей обшивки. Использование многогранного элемента жесткости с обшивкой позволило снизить массу изделий, изготавливаемых предложенным способом.

1. Прецизионный рефлектор, состоящий из рабочей обшивки, выполненной из полимерного композиционного материала, отличающийся тем, что рабочая обшивка выложена однонаправленными лентами встык и снабжена многогранным элементом жесткости, который установлен на тыльную поверхность рабочей обшивки на клей и уголки.

2. Прецизионный рефлектор по п. 1, отличающийся тем, что элемент жесткости может быть выполнен в форме эллипса или круга.

3. Способ изготовления прецизионного рефлектора, включающий изготовление рабочей обшивки на оправках, отличающийся тем, что используют одну прецизионную оправку со значением коэффициента линейного термического расширения, близким к значению материала наполнителя рабочей обшивки, а рабочую обшивку выкладывают однонаправленными лентами встык и производят формование лицевой обшивки, затем устанавливают многогранный элемент жесткости на тыльную поверхность рабочей обшивки.