Динамически вулканизированная термопластичная эластомерная пленка

Иллюстрации

Показать всеИзобретение относится к термопластичным эластомерным композициям. Способ получения термопластичной эластомерной композиции для воздухонепроницаемого слоя включает введение сверхкритической текучей среды в термопластичный эластомерный материал при смешении эластомера и термопластичной смолы в экструдере. Смешение проводят в условиях динамической вулканизации, при этом эластомер образует несплошную фазу частиц в непрерывной фазе смолы. Сверхкритическую текучую среду получают путем компримирования газа. Давление в экструдере поддерживают выше сверхкритического давления газа. Материал можно непосредственно сформовать с получением пленки или пластин с помощью вальцов, расположенных рядом с выходным отверстием экструдера. Способ позволяет сохранить баланс между непроницаемыми свойствами и усталостным ресурсом при низких температурах. 2. н. и 15 з.п. ф-лы, 6 ил., 4 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к термопластичным эластомерным композициям. Более конкретно, настоящее изобретение направлено на способ получения динамически вулканизированной термопластичной эластомерной пленки.

Предпосылки создания изобретения

Настоящее изобретение относится к термопластичным эластомерным композициям, особенно подходящим для использования в шинах и других промышленных каучуках и способам получения таких композиций.

В патенте EP 722850 B1 описана низкопроницаемая термопластичная эластомерная композиция, обладающая улучшенными свойствами при применении в качестве газобарьерного слоя в пневматических шинах. Такая термопластичная эластомерная композиция включает термопластичную матрицу низкой проницаемости, например, полиамид или смесь полиамидов, в которой диспергирован каучук низкой проницаемости, например, бромированный поли(изобутилен-параметилстирол), который далее в настоящем описании называют БИМС. В патентах EP 857761 A1 и EP 969039 A1 отношение вязкостей термопластичной матрицы и диспергированной каучуковой фазы определено как в зависимости от отношения объемных долей, так и, независимо, как приближающееся по величине к единице, с целью получения высокой концентрации частиц вулканизированной смолы малого размера, диспергированных в термопластичной фазе. В патенте EP 969039 A1 дополнительно описано, что малый размер частиц каучука, диспергированного в матрице термопластичной смолы, важен с целью достижения приемлемой износостойкости получаемой композиции, конкретно в том случае, когда такие композиции предполагается применять в качестве внутреннего слоя пневматических шин.

Предложены композиции, проявляющие низкую газопроницаемость (то есть работающие как газовый барьер), состоящие из термопластичной смолы/смесей термопластичных смол, например, полиэтиленовой смолы высокой плотности и нейлона 6 или нейлона 66 (ПЭВП/ПА 6.66), полиэтилентерефталата и ароматического нейлона (ПЭТ/MXD6), полиэтилентерефталата и сополимера винилового спирта и этилена (ПЭТ/EVOH), в которых одна термопластичная смола расположена в виде слоя поверх другого слоя с получением множества слоев путем литья в форме, а также способы получения указанных элементов. Способ применения таких композиций в качестве внутреннего слоя шины описан в японской патентной заявке 7-55929. Однако, поскольку такие материалы представляют собой термопластичную смолу/смесь термопластичных смол, хотя они имеют улучшенные газобарьерные свойства, их гибкость недостаточна, что приводит к нарушению их целостности при использовании в шине транспортного средства, подверженной значительным деформациям.

Во многих из известных термопластичных эластомерных материалов, получаемых путем динамической вулканизации (то есть ДВС), с целью диспергирования второстепенного компонента в способе получения ДВС, в котором второстепенный компонент смеси образует сплошную область в составе ДВС, и с целью облегчения процессов экструдирования, в композициях ДВС использовали довольно большое содержание пластификатора (по отношению к содержанию нейлонового компонента и по отношению к содержанию пластификатора, обычно применяемому в пластифицированных нейлонах). Однако высокое содержание пластификатора может быть нежелательным в конечном продукте, поскольку избыток пластификатора может выступать на поверхности материала и вызвать проблемы при хранении необработанного материала, экструзии, а также при последующей обработке пленки. Остаток пластификатора также может ухудшить характеристики непроницаемости материала, что уменьшит его эффективность в качестве барьерного материала.

Предпринятые в прошлом попытки устранения этого недостатка включали уменьшение содержания пластификатора, однако, материал все равно должен быть пригодным для превращения в пленку с использованием традиционных способов экструзии. Даже небольшое остаточное количество пластификатора может привести к проблемам с появлением пластификатора на поверхности, а также к улетучиванию пластификатора в ходе обработки. Захват испаряющегося пластификатора возможен, но непрост, и требует применения дополнительного оборудования при обработке. Кроме того, при осуществлении любого способа с использованием захвата улетучившегося пластификатора необходимо учитывать, экструдируют ли ДВС совместно с адгезивным материалом. В таких способах адгезив должен хорошо переносить условия сушки, либо потребуется отдельное нанесение адгезива после сушки пленки.

Авторы настоящего изобретения обнаружили, что жесткость расплава ДВС растет со временем и при увеличении температуры без нагрузки, и понижается при воздействии нагрузки. Считается, что это свойство нежелательно при получении пленок, поскольку оно приводит к расхождению свойств расплавов в экструзионной системе в отношении продолжительности пребывания и интенсивности деформации, а также приводит к возникновению безнапорных потоков. Если «затвердевание без нагрузки» происходит из-за сил взаимодействия между частицами каучука, можно предсказать, что данный эффект будет более выраженным при повышенном объемном отношении каучука к пластмассам в материале на основе ДВС, аналогичная ситуация будет наблюдаться и при пониженном содержании пластификатора в составе ДВС.

Фундаментальная причина плохой пригодности традиционных способов экструзии гранул, содержащих сильно пониженное количество пластификатора или не содержащих его вовсе, заключается в том, что даже если материал можно экструдировать, его вязкость настолько высока, что при условиях процесса экструзии материал деградирует в силу нагревания при механическом воздействии; одна из альтернатив заключается в экструзии с очень низкой скоростью, что невыгодно с экономической точки зрения. Давление расплава воздействует на всю площадь поперечного сечения цилиндра экструдера, таким образом, силы, воздействующие на сочленение экструдера и расположенного ниже по потоку оборудования, становятся избыточными. Кроме того, в конфигурации экструдера для получения выдувных пленок с серией головок, силы, возникающие между головками, растут пропорционально квадрату диаметра головки, следовательно, высокая вязкость и высокое давление расплава могут ограничить линейный размер пузыря. Такой тип головки предпочтителен для одновременной экструзии ДВС и адгезива. Наконец, прохождение расплава через узкую фильеру в головке приводит к возникновению слишком большого давления или к неприемлемо низкой производительности. Фильеры большего диаметра применять нельзя, поскольку материал имеет недостаточную способность к фильерной вытяжке.

При использовании ДВС в качестве барьерных материалов, конкретно, внутренней облицовки шин, материал на основе ДВС должен обеспечивать оптимальный баланс между барьерными свойствами и усталостным ресурсом при низких температурах. Усталостный ресурс улучшается по мере уменьшения размера частиц каучука в области термопластичной смолы. Однако, размер частиц, характерный для экструзии ДВС, относительно мало зависит от условий процесса. Также считается, что удлинение и возможная ориентация структуры пленки в способе превращения пленок и изготовления шин улучшают барьерные свойства, но, хотя расплав подвергают очень сильной вытяжке, частицы смолы, подвержены, по существу, меньшему удлинению, таким образом, можно достичь более значительных улучшений в отношении баланса усталостного ресурса и барьерных свойств, если удастся уменьшить размер частиц каучука и улучшить -5-

их ориентацию по сравнению с достижимой в традиционном способе экструзии пленок при характерных для этого процесса силах, продолжительности и температуре.

Краткое описание сущности изобретения

Настоящее изобретение относится к способу получения материала ДВС, причем ДВС имеет улучшенную пригодность к обработке при компаундировании материала в смесителе или при обработке ДВС с получением пленки. Получаемый ДВС проявляет улучшенную способность к вытяжке и свойства пленки.

В настоящем описании описан способ получения термопластичного эластомерного материала, который также называют ДВС. Термопластичный эластомер содержит эластомер и термопластичную смолу, причем эластомер и термопластичная смола присутствуют при массовом соотношении, составляющем от 55:45 до 80:20. Способ включает введение под давлением сверхкритической текучей среды в термопластичный эластомерный материал во время смешивания материала в экструдере и смешивание материала при таких условиях, что термопластичный эластомерный материал подвергается динамической вулканизации, причем эластомер образует отдельные малые частицы, диспергированные в непрерывной фазе термопластичной смолы. Использование сверхкритической текучей среды позволяет снизить количество пластификатора, используемого в композиции.

В одном из описанных аспектов настоящего изобретения сверхкритическая текучая среда представляет собой инертный газ. Для того чтобы использовать инертный газ в качестве сверхкритической текучей среды, в экструдере поддерживают давление, которое превышает сверхкритическое давление данного газа. Также, предпочтительно, температуру в экструдере поддерживают выше сверхкритической температуры газа; поскольку расплав в экструдере находится при повышенной температуре, второе из указанных условий в смесителе обычно наблюдается. В определенных предпочтительных вариантах, сверхкритический газ выбирают из диоксида углерода, газообразного азота, гелия или газообразного водорода.

В одном из описанных аспектов настоящего изобретения, сверхкритическую текучую среду вводят в экструдер ниже по потоку относительно отверстия подачи эластомера и термопластичной смолы.

В настоящем описании также описан способ непосредственного формования материала ДВС с получением пленки по мере выхода ДВС из экструдера. Пленка из ДВС может представлять собой композицию, полученную с использованием сверхкритической текучей среды в экструдере, или другую композицию, причем содержание пластификатора в конечной пленке является пониженным или перед поступлением композиции в экструдер, или в ходе прохождения материала через экструдер, или во время формования пленки из ДВС. Если экструдер применяют для пластификации заранее приготовленных гранул ДВС, содержание пластификатора может быть снижено после получения гранул или перед пластификацией.

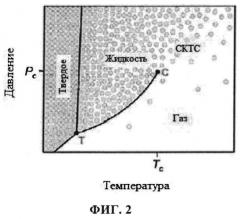

В одном из описанных аспектов получения пленки из ДВС, пленку пропускают через, по меньшей мере, один набор роликов, в ходе чего уменьшают толщину поперечного сечения пленки. В одном из предпочтительных вариантов, толщина термопластичной эластомерной пленки перед снижением толщины поперечного сечения составляет от 0,1 до 10 мм. В другом аспекте толщину поперечного сечения термопластичной эластомерной пленки снижают, по меньшей мере, на 50% после прохождения через, по меньшей мере, один набор роликов. В еще одном аспекте, уменьшенная толщина поперечного сечения термопластичной эластомерной пленки составляет от 0,01 до 0,95 мм.

В одном из аспектов описанного изобретения, в ходе прохождения пленки через, по меньшей мере, один набор роликов на, по меньшей мере, одну из лицевых поверхностей пленки наносят слой адгезива.

В описанных в настоящем описании ДВС эластомерный компонент ДВС является производным C4-C12 изоолефиновых мономеров, а термопластичную смолу выбирают из группы, включающей полиамидные смолы, полиэфирные смолы, полинитрильные смолы, полиметакрилатные смолы, поливиниловые смолы, целлюлозные смолы, фторсодержащие смолы, полиимидные смолы, полисульфоны, полиацетали, полиацетоны, сополимеры стирола с малеиновым ангидридом, ароматические поликетоны и смеси перечисленного.

Также в настоящем описании описаны барьерные пленки, изготовленные из ДВС.

Краткое описание чертежей

Настоящее изобретение будет описано с помощью примеров и со ссылкой на приложенные чертежи, на которых изображено следующее:

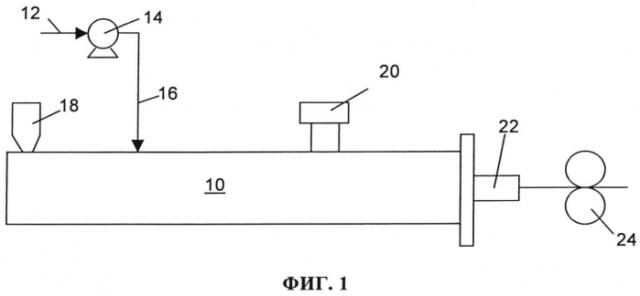

фиг.1 представляет собой схему экструдера, в который под давлением вводят сверхкритическую текучую среду;

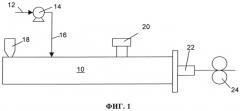

фиг.2 представляет собой фазовую диаграмму сверхкритических текучих сред;

фиг.3 представляет собой схему процесса обработки пленки в соответствии с одним из предпочтительных вариантов;

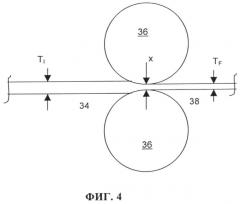

на фиг.4 показано прохождение пленки через набор роликов;

на фиг.5А и 5Б показана морфология сравнительного материала и материала по одному из примеров настоящего изобретения.

Подробное описание сущности изобретения

Предпочтительные способы применения настоящего изобретения относятся к термопластичным эластомерным композициям для внутренней облицовки шин и барьерных пленок, более конкретно, к термопластичным эластомерным композициям, проявляющим отличную износостойкость и непроницаемость для текучих сред, таких как воздух, а также жидкости. Кроме того, особенно предпочтительные аспекты изобретения относятся к эффективным способам смешивания, подходящим для получения термопластичной эластомерной композиции, способным обеспечивать каучуковую область, включающую частицы малого размера, причем такие области также являются легко растяжимыми и эластичными. Более того, настоящее изобретение включает способы получения пневматических шин и шлангов с использованием указанных выше композиций. Предпочтительный эластомер проявляет низкую проницаемость и предпочтительно представляет собой полимер, например, галогенированные изобутиленсодержащие эластомеры, особенно предпочтительны бромированные эластомеры, конкретно, бромированные сополимеры параметилстирола и изобутилена; особенно предпочтительными являются бромбутиловые эластомеры, имеющие высокое содержание структур, показанных далее в настоящем описании; также предпочтительны доступные в продаже бромбутиловые эластомеры или их смеси, включающие один или более из указанных выше бромированных эластомеров, смешанные друг с другом или с другими полимерами.

Во всем описании настоящего изобретения, включая формулу изобретения, приведенные ниже выражения имеют указанные значения.

Под выражением «част./100 част. каучука» понимают количество частей в расчете на 100 частей каучука или «част.», и это является общепринятой в данной области техники мерой содержания компонентов композиции по отношению к общему количеству всех эластомерных компонентов. Общее число част./100 част. каучука для всех каучуковых компонентов, вне зависимости от того, сколько различных каучуковых компонентов присутствует в данной смеси - один, два, три или более - принято за 100 част./100 част. каучука. Содержание всех остальных некаучуковых компонентов приводят по отношению к 100 частям каучука и выражают в част./100 част. каучука. Таким образом можно легко сравнивать, например, содержания отверждающих (вулканизирующих) добавок или наполнителей и т.д. в различных композициях на основании одинаковой пропорции каучука, без необходимости в пересчете процентного содержания каждого из компонентов после регулирования содержания только одного или более компонента (компонентов).

Выражение «полимер» может применяться для обозначения гомополимеров, сополимеров, тримеров и т.д. Аналогично, выражение «сополимер» может означать полимер, включающий, по меньшей мере, два мономера, необязательно, совместно с другими мономерами.

Если указано, что полимер «включает мономер», мономер присутствует в полимере в полимеризованной форме мономера или в производной форме мономера. Однако, с целью упрощения написания, для краткости используют выражение «включающий (соответствующий) мономер» и подобные. Аналогично, если указано, что компоненты катализатора «включают нейтральные устойчивые (стабильные) формы компонентов», лицам, квалифицированным в данной области техники, понятно, что это выражение означает, что активная форма компонента представляет собой форму, вступающую в реакцию с мономерами с получением полимеров.

Под выражением «изоолефин» понимают любой олефиновый мономер, включающий две группы-заместителя у одного и того же атома углерода.

Под выражением «полиолефин» понимают любой мономер, включающий две двойные связи. В особенно предпочтительном варианте, полиолефин представляет собой любой мономер, включающий две сопряженные двойные связи, например, сопряженный диен, такой как изопрен.

В настоящем описании под выражением «эластомер» или «эластомеры» понимают любой полимер или композицию полимеров, соответствующие определению, приведенному в стандарте ASTM D 1566. Эти выражения могут быть применены взаимозаменяемо с выражением «каучук» («каучуки»).

Под выражением «замещение» понимают замещение, по меньшей мере, одного атома водорода или заместителя в составе химического соединения.

Если речь идет о полимерах и/или эластомерах, упомянутых в настоящем описании, под выражениями «отвержденный», «вулканизированный» или «сшитый» понимают осуществленную химическую реакцию, включающую образование связей, например, в ходе роста цепи, или образование сшивок между цепочками полимеров, включающих полимер или эластомер, до такой степени, что эластомер, подверженный такому процессу, может обеспечить необходимые функциональные свойства в связи с осуществлением реакции отверждения, когда шину начнут применять. В целях настоящего изобретения, абсолютное завершение таких реакций отверждения не требуется для того, чтобы эластомерсодержащая композиция считалась «отвержденной», «вулканизированной» или «сшитой». Например, в целях настоящего изобретения, шина, включающая внутреннюю облицовочную композицию в соответствии с настоящим изобретением, считается вулканизированной в достаточной степени, когда шина, компонентом которой является указанная композиция, проходит необходимые испытания в соответствии со спецификацией конечного продукта во время и после окончания производства и ведет себя надлежащим образом при использовании в транспортном средстве. Более того, композиция считается в удовлетворительной степени, достаточной степени или, по существу, отвержденной, вулканизированной или сшитой, если шину можно начать использовать даже при условии, что отверждение в течение дополнительного промежутка времени позволило бы создать большее количество сшивок.

Динамически вулканизированный сплав (ДВС)

Настоящее изобретение направлено на термопластичную эластомерную композицию, которую динамически вулканизировали, и ее можно называть динамически вулканизированным сплавом (ДВС). Композиция содержит как первичный эластомер, так и первичную термопластичную смолу. Массовое отношение первичного эластомера к термопластичной смоле составляет в диапазоне от примерно 55:45 до 80:20, предпочтительно, от примерно 60:40 до примерно 75:25, более предпочтительно, от примерно 65:35 до примерно 70:30. В общем, под выражением «динамическая вулканизация» понимают способ вулканизации, в котором термопластичную смолу и, по меньшей мере, одну способную к вулканизации смолу смешивают при условиях высокого сдвигового усилия и повышенной температуры в присутствии вулканизирующего агента или вулканизирующей системы для каучука (каучуков). В результате, каучук одновременно сшивают и диспергируют в виде частиц, предпочтительно, в форме микрогеля, в смоле, которая образует непрерывную матрицу или присутствует в виде непрерывной матрицы. Получаемую композицию в данной области техники называют «динамически вулканизированным сплавом» или «ДВС». Как правило, динамическую вулканизацию осуществляют путем смешивания ингредиентов при температуре, которая равна температуре отверждения каучука или превышает ее, и при температуре плавления смолы или более высокой температуре. Уникальной особенностью динамически вулканизированной или отвержденной композиции является то, что, невзирая на отверждение смолы, композицию можно обрабатывать и перерабатывать традиционными методиками обработки термопластиков. Оскребки и брызги можно также использовать и перерабатывать. В типичном способе динамической вулканизации добавление отвердителя изменяют таким образом, чтобы, по существу, одновременно смешивать и вулканизировать или сшивать, по меньшей мере, один из способных к вулканизации компонентов в композиции, включающей, по меньшей мере, один способный к вулканизации каучук, эластомер или полимер и, по меньшей мере, один неспособный к вулканизации полимер или смолу с использованием вулканизирующего агента (агентов) по отношению к, по меньшей мере, одному способному к вулканизации компоненту. Однако процесс динамической вулканизации можно модифицировать, как описано ниже, с целью достижения дополнительных преимуществ.

Будет признано, что способный к вулканизации каучук, как правило, первый каучук, будет вулканизирован, по меньшей мере, на 50% от максимально достижимой степени отверждения, в зависимости от вулканизирующей системы, продолжительности и температуры, и, обычно, степень отверждения каучука будет превышать 50% от максимальной степени отверждения. Поскольку второй каучук также может включать способный к вулканизации каучук, если такой второй каучук вулканизируют, он также будет, как правило, вулканизирован, по меньшей мере, на 50% от максимально достижимой степени отверждения, в зависимости от отвердителя или вулканизирующей системы, продолжительности и температуры обработки. В качестве альтернативы, второй каучук также может быть привитым, сшитым и/или связанным с полиамидной смолой с использованием отвердителей или без таковых, таким образом, что его степень отверждения не будет являться ограничивающим фактором, при условии, что он достаточно хорошо диспергирован при достаточно малом размере частиц, чтобы обеспечить свойства, желательные для целевого способа применения композиции. Напротив, может быть желательно вулканизировать частицы каучука в меньшей степени по сравнению с максимально достижимой для данного каучука, чтобы гибкость каучукового компонента (компонентов), измеряемая, например, как модуль Юнга, находилась на подходящем уровне для конечного целевого способа применения композиции, например, в качестве внутренней облицовки шины или компонента шланга. Таким образом, может быть желательным поддержание степени отверждения каучука (каучуков), применяемых в композиции, на уровне примерно 95% или менее от максимально достижимой для данных каучуков степени отверждения, что описано выше.

Эластомер

Настоящее изобретение включает, по меньшей мере, один каучук; предпочтительно, каучук бутилового типа или изобутилен-содержащий каучук. Изобутилен-содержащий каучук может быть галогенированным; галогенированный каучук определяют как каучук, содержащий по меньшей мере примерно 0,1 мольн.% галогена, например, галогена, выбранного из группы, включающей бром, хлор и йод. Предпочтительные каучуки, подходящие для данного настоящего изобретения, включают гомополимеры или сополимеры на основе изобутилена. Такие полимеры можно охарактеризовать как статистические сополимеры звеньев на основе C4-12изомоноолефинов, например, звеньев на основе изобутилена и звеньев по меньшей мере одного другого способного к полимеризации вещества. В одном из предпочтительных вариантов галогенированный сополимер на основе изобутилена представляет собой каучук бутилового типа или разветвленный каучук бутилового типа, конкретно бромированные версии этих эластомеров.

Бутиловые каучуки обычно готовят по реакции смеси мономеров, содержащей по меньшей мере следующие компоненты: (1) C4-12 изоолефиновый мономерный компонент, предпочтительно, C4-C7 изоолефиновый мономерный компонент, например, изобутилен, и (2) полиолефиновый мономерный компонент. Изоолефин составляет от 70 до 99,5 мас.% от общего содержания мономеров в смеси в одном из предпочтительных вариантов, и от 85 до 99,5 мас.% в другом предпочтительном варианте. Полиолефиновый компонент присутствует в смеси мономеров в количестве от 30 до 0,5 мас.% в одном из предпочтительных вариантов, и от 15 до 0,5 мас.% в другом предпочтительном варианте. В еще одном предпочтительном варианте полиолефин составляет от 8 до 0,5 мас.% мономерной смеси. Изоолефин предпочтительно представляет собой C4-12 соединение, не ограничивающие объем настоящего изобретения примеры которого представляют собой такие соединения, как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, индол, винилтриметилсилан, гексен и 4-метил-1-пентен. Полиолефин представляет собой C4-14полиолефин, например, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен. Другие способные к полимеризации мономеры, например, стирол и дихлорстирол, также подходят для гомополимеризации или сополимеризации в бутиловые каучуки. Один из предпочтительных вариантов бутилового каучука, подходящего для использования в настоящем изобретении, получают по реакции изобутилена в количестве от 95 до 99,5 мас.% с изопреном в количестве от 0,5 до 8 мас.%, или изопреном в количестве от 0,5 до 5,0 мас.% в другом предпочтительном варианте.

Галогенированный бутиловый каучук получают галогенированием полученного бутилового каучука, описанного выше. Галогенирование можно проводить любым способом, и настоящее изобретение не ограничено конкретным способом галогенирования. В одном из предпочтительных вариантов, бутиловый каучук галогенируют в гексановом растворителе при температуре от 4 до 60°C с использованием брома (Br2) или хлора (Cl2) в качестве галогенирующего агента. Можно также применять галогенированный бутиловый каучук, подвергнутый пост-обработке. Галогенированный бутиловый каучук обычно имеет вязкость по Муни, составляющую от примерно 20 до примерно 70 (ML 1+8 при 125°C); например, от примерно 25 до примерно 55 в другом предпочтительном варианте. Содержание галогена обычно составляет от примерно 0,1 до 10 мас.%, в расчете на массу галогенированного бутилового каучука; например, от примерно 0,5 до 5 мас.%; альтернативно, от примерно 0,8 до примерно 2,5 мас.%; например, от примерно 1 до примерно 2 мас.%.

Другим подходящим предпочтительным вариантом бутилового каучука является разветвленный или «звездообразно-разветвленный» бутиловый каучук. В одном из предпочтительных вариантов «звездообразно-разветвленный» бутиловый каучук (ЗРБ) представляет собой композицию, включающую бутиловый каучук и полидиен или блок-сополимер. Полидиены, блок-сополимер или разветвляющие агенты (далее в настоящем описании их называют полидиенами) обычно имеют катионную реакционно-способную группу и присутствуют во время полимеризации бутилового или галогенированного бутилового каучука, или их можно смешивать с бутиловым каучуком с получением ЗРБ. Разветвляющий агент или полидиен может представлять собой любой подходящий разветвляющий агент, и настоящее изобретение не ограничено типом полидиена или разветвляющего агента, применяемого для получения ЗРБ.

Используемый ЗРБ может быть галогенированным. В одном из предпочтительных вариантов галогенированный звездообразно-разветвленный бутиловый каучук (ГЗРБ) включает бутиловый каучук, галогенированный или не галогенированный, а также полидиен или блок-сополимер, галогенированный или не галогенированный. В одном из предпочтительных вариантов ГЗРБ обычно представляет собой композицию, включающую галогенированный бутиловый каучук, описанный выше, и сополимер полидиена и частично гидрированного полидиена, выбранного из группы, включающей стирол, полибутадиен, полиизопрен, полипиперилен, природный каучук, стирол-бутадиеновый каучук, этилен-пропилен-диеновый каучук, стирол-бутадиен-стирольный и стирол-изопрен-стирольный блок-сополимеры. Полидиены могут присутствовать, в расчете на общее содержание мономера, обычно в количестве более чем примерно 0,3 мас.%, альтернативно примерно от 0,3 до 3 мас.%, или от примерно 0,4 до 2,7 мас.%.

Другими подходящими бутиловыми каучуками являются изоолефин/стирольные сополимеры. Такие сополимеры включают такие же C4-C12изоолефины как перечисленные выше при описании бутилового каучука. Желательные стирольные мономеры в изоолефиновом сополимере включают стирол, метилстирол, хлорстирол, метоксистирол, индол и производные индола, а также комбинации перечисленного. Одним из конкретных особенно подходящих изоолефин/стирольных сополимеров является статистический сополимер, включающий C4-C12изоолефин, наиболее предпочтительно, C4-C7изоолефин, включающий изобутилен и алкилстирол. Алкилстирол может представлять собой орто-, мета- или пара-алкилзамещенный стирол. В одном предпочтительном варианте, алкилстирол представляет собой пара-алкилстирол, включающий, по меньшей мере, 80%, более предпочтительно, по меньшей мере, 90% по массе пара-изомера. Сополимер может быть галогенированным любым галогеном, предпочтительно, хлором или бромом, наиболее предпочтительно, бромом. Сополимер может также включать функционализированные сополимеры, в которых, по меньшей мере, некоторые алкильные замещающие группы, входящие в состав стирольных мономерных звеньев, содержат бензильные галогеновые или другие функциональные группы, дополнительно описанные ниже. Эти сополимеры в настоящем описании называют «изоолефиновыми сополимерами, включающими галогеналкилстирол», или просто «изоолефиновый сополимер». Алкильные заместители стирола выбирают из C1-C7алканов и C2-C7алкенов. Особенно подходящим алкилстиролом является метилстирол.

Наиболее подходящими из таких сополимеров изоолефина/алкилстирола являются сополимеры изобутилена/пара-метилстирола, которые содержат от 0,5 до 20 мольн.% пара-метилстирола, причем до 60 мольн.% метильных замещающих групп, присутствующих в бензильном кольце, содержат атом брома или хлора, предпочтительно атом брома (пара-бромметилстирол), а также функционализированные кислотными или сложноэфирными группами версии перечисленного, в которых атом галогена замещен малеиновым ангидридом или функциональной группой акриловой или метакриловой кислоты. Эти сополимеры называют галогенированным поли(изобутилен-пара-метилстиролом) или бромированным поли(изобутилен-пара-метилстиролом) (БИМС). Эти функционализированные полимеры предпочтительно имеют по существу однородное распределение состава, например, такое, что по меньшей мере 95 мас.% полимера имеет содержание пара-алкилстирола, не отклоняющееся более чем на 10% от среднего содержания пара-алкилстирола в полимере. Более предпочтительно полимеры также характеризуются узким распределением молекулярной массы (Mw/Mn), составляющим менее 5, более предпочтительно менее 2,5, предпочтительная средневязкостная молекулярная масса составляет от примерно 200000 до примерно 2000000, а предпочтительная среднечисленная молекулярная масса составляет от примерно 25000 до примерно 750000, что определяют на основании данных гельпроникающей хроматографии (ГПХ).

Предпочтительные галогенированные поли(изобутилен-пара-метилстирольные) полимеры представляют собой бромированные полимеры, которые в общем содержат от примерно 0,1 до примерно 5 мас.% бромметильных групп. В еще одном предпочтительном варианте содержание бромметильных групп составляет от примерно 0,2 до примерно 2,5 мас.%. Иными словами, предпочтительные сополимеры содержат от примерно 0,05 до примерно 2,5 мольн.% брома, в расчете на массу полимера, более предпочтительно от примерно 0,1 до примерно 1,25 мольн.% брома, и по существу не содержат галогена в кольце или в основной цепи полимера. В одном из предпочтительных вариантов сополимер представляет собой сополимер звеньев на основе C4-7изомоноолефина, звеньев на основе пара-метилстирола и звеньев на основе пара-галогенметилстирола, причем звенья пара-галогенметилстирола присутствуют в сополимере в количестве от примерно 0,4 до примерно 1 мольн.%, в расчете на сополимер. В другом предпочтительном варианте пара-галогенметилстирол представляет собой пара-бромметилстирол. Вязкость по Муни (1+8, 125°C, ASTM D1646 модифицированный) составляет от примерно 30 до примерно 60 единиц Муни.

Дополнительные эластомеры

Необязательно в комбинации с галогенированным основным эластомером можно применять другие каучуки или эластомеры. Такой необязательный каучуковый компонент включает каучуки с высоким содержанием диена и их гидраты. Каучуки с высоким содержанием диена или эластомеры также называют каучуками, содержащими мономер с высоким содержанием диенов. Обычно это каучук, включающий по меньшей мере 50 мольн.% C4-12 диенового мономера, обычно по меньшей мере примерно от 60 до примерно 100 мольн.%; более предпочтительно по меньшей мере примерно от 70 до примерно 100 мольн.%; более предпочтительно от примерно 80 до примерно 100 мольн.%. Подходящие каучуки на основе высокодиеновых мономеров включают гомополимеры и сополимеры олефинов или изоолефинов и полиолефинов, или гомополимеры полиолефинов. Обычно другие необязательно входящие в состав каучуки, подходящие для настоящего изобретения, включают, например, природный каучук (ПК), изопреновый каучук (ИК), эпоксилированный природный каучук, стирол-бутадиеновый каучук (СБК), полибутадиеновый каучук (БК) (включая БК с высоким содержанием цис-изомеров и с низким содержанием цис-изомеров), нитрильный бутадиеновый каучук (НБК), гидрированный НБК, гидрированный СБК, олефиновые каучуки (например, этилен-пропиленовые каучуки (включая ЭПДМ и ЭПМ)), модифицированные малеиновой кислотой этилен-пропиленовые каучуки (М-ЭПМ), сополимеры изобутилена и ароматического винила или диенового мономера, акриловые каучуки (АК), иономеры, другие галогенсодержащие каучуки (например, хлоропреновые каучуки (ХК), гидриновые каучуки (ХГК), хлорсульфонированные полиэтилены (ХСМ), хлорированные полиэтилены (ХМ), модифицированные малеиновой кислотой хлорированные полиэтилены (М-ХМ), силиконовые каучуки (например, метилвинилсиликоновые каучуки, диметилсиликоновые каучуки, метилфенилвинилсиликоновые каучуки), серусодержащие каучуки (например, полисульфидные каучуки), фторированные каучуки (например, винилиденфторидные каучуки, фторсодержащие каучуки на основе винилового эфира, тетрафторэтилен-пропиленовые каучуки, фторсодержащие силиконовые каучуки, фторсодержащие фосфагеновые каучуки), термопластичные эластомеры (например, стиролсодержащие эластомеры, олефиновые эластомеры, сложноэфирные эластомеры, уретановые эластомеры или полиамидные эластомеры), а также их смеси.

Предпочтительные примеры каучуков на основе высокодиеновых мономеров включают полиизопрен, полибутадиеновый каучук, стирол-бутадиеновый каучук, природный каучук, хлоропреновый каучук, акрилонитрил-бутадиеновый каучук и подобные, которые можно применять по отдельности или в виде комбинаций и смесей.

Для улучшения низкотемпературных свойств всей композиции может быть выгодным применять дополнительный компонент каучука, который более эффективен для снижения низкотемпературного модуля по сравнению с БИМСМ. Предпочтительно дополнительный каучук основан на функционализированных каучуках, имеющих низкие температуры стеклования Тс, предпочтительно менее чем -30°C. Низкая Тс вносит вклад в сниженный модуль (повышенная мягкость) дополнительного каучука при использовании продуктов, содержащих такие каучуки, при низких температурах, например, при использовании внутренней облицовки шин при температуре примерно -20°C или менее. Подходящие функциональные заместители включают малеиновый ангидрид, ациллактам или другие, которые могут легко реагировать с аминовыми группами, присутствующими в полиамидах. Присутствие реакционно-способных функциональных групп в таких каучуках дополнительно промотирует сочетание путем реакции между дополнительным каучуком и полиамидом, что приводит к диспергированию частиц каучука малого размера в полиамидной матрице, причем средний размер частиц составляет примерно 1 мкм или менее; предпочтительно менее чем примерно 0,5 мкм. Дополнительный