Способ продольного растяжения пленки в твердом состоянии и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к способу и устройству для продольной ориентации термопластического пленочного материала (20). При этом образуется зона сужения перед зоной продольного растяжения (9, 10), в которой ширина пленки постепенно уменьшается таким образом, что обеспечивает продольное растяжение без поперечного сужения. Зона сужения включает, по меньшей мере, два ряда гофрированных роликов (7, 1), включающих зацепляющиеся выемки, или дисков для гофрировки материала. Нижние ролики (1) включают мини-ролик, который определяет следующие размеры: a) шаг гофрировки, измеряемый от середины выступа до середины соседнего выступа, составляет 20 мм или менее, b) отношение суммы расстояний от середины выступа до середины каждого соседнего выступа, измеряемых вдоль поверхности гофрированного ролика, к шагу гофрировки находится в интервале от 1,10 до 1,80, c) диаметр мини-ролика, измеряемый по выступам гофрировки, не более чем в 4 раза превышает указанный шаг. Предпочтительно, пара рядов мини-роликов расположена на противоположных сторонах пленки в креплениях с возвратно-поступательным движением, что обеспечивает поочередное обвитие пленки вокруг одного и затем другого мини-ролика. Данные способ и устройство обеспечивают технический результат - достижение высоких значений прочности на растяжение, предела текучести, сопротивления распространению разрыва и прочности на прокол, главным образом, для полиэтиленовых и полипропиленовых пленок. 4 н. и 18 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к способу и устройству для продольной ориентации термопластического пленочного материала, главным образом, для производства диагонально-слоистых материалов из пленок, которые подвергали одноосному растяжению при относительно низкой температуре.

Известно, что наилучшие свойства универсальной прочности в диагонально-слоистом материале обеспечивают следующие стадии ориентации: сначала сильная почти одноосная ориентация в расплаве во время снятия с экструзионной матрицы или, что еще лучше, почти одноосная ориентация, пока полимерный материал остается в полурасплавленном состоянии, и затем дальнейшая ориентация при достаточно низкой температуре. В настоящем описании термин «свойства универсальной прочности» означает сочетание прочности на растяжение, предела текучести, сопротивления распространению разрыва и прочности на прокол. Трудно привести удовлетворительное объяснение того, почему данное сочетание стадий ориентации является предпочтительным, но можно кратко сказать, что когда ориентацию осуществляют на данных стадиях, молекулярные цепи будут проявлять широкий спектр различных степеней ориентации, и цепи с относительно низкой ориентацией будут способствовать переориентации, а не расщеплению пленки, когда на нее действуют силы разрыва или прокола.

Однако растяжение при низких температурах вызывает значительную проблему, например, в пленках, которые состоят, главным образом, из полиэтилена высокой плотности (HDPE) или изотактического или синдиотактического полипропилена (PP). Одна сторона данной проблемы заключается в том, что когда пленка продольно растянута, она проявляет высокую тенденцию к сжатию в поперечном направлении, в то время как ее толщина уменьшается. Эта тенденция является максимальной при низкой температуре, например, от 10 до 40°C, которая представляет собой оптимальную температуру растяжения для HDPE и PP в отношении достигаемых свойств. Другая сторона данной проблемы заключается в том, что при таких низких температурах материал проявляет тенденцию к поперечному сужению вместо постепенного развития ориентации в достаточно длинной зоне. Это означает, что растяжение должно происходить между находящимися на близком расстоянии друг от друга натяжными роликами или натяжными штангами, и если не принять особые меры предосторожности, это будет препятствовать пленке в достижении требуемого сжатия в поперечном направлении.

В патенте США № 3233029 (Rasmussen), который был опубликован приблизительно 40 лет назад, предложено решение данной проблемы, а именно, «предупредить» существенную часть поперечного сжатия, к которому проявляет тенденцию пленка, продольной гофрировкой перед растяжением с помощью одной или более коротких зон растяжения, как более точно во вводной части пункта 1 формулы настоящего изобретения.

В патенте США № 3233029 описан гофрировочный механизм, состоящий из двух рядов дисков, валы которых установлены на расстоянии друг от друга, один над и другой под пленкой, подлежащей гофрировке, таким образом, что диски одного ряда входят в зацепление с дисками другого ряда. В результате на пленке образуются складки или изгибы. Далее описано, что пленка предпочтительно проходит над выпуклым роликом, предназначенным для создания натяжения в равной степени на краях и середине пленки. Выпуклая форма означает, что ролик имеет наибольший диаметр в своей средней части, причем по направлению к краям диаметр постепенно уменьшается. Наконец, описано, что пленку предпочтительно охлаждать в зоне растяжения, что можно удобно осуществлять, покрывая натяжную штангу войлоком и постоянно смачивая этот войлок. За счет своего смачивающего действия вода также способствует приданию пленке поперечного сжатия, которое устраняет гофрировку. В готовом изделии не остается никаких складок.

Автору настоящего изобретения удалось осуществить свое предыдущее изобретение с пластифицированными HDPE и PP, но только для относительно узких материалов, что недостаточно для промышленного производства, например, диагонально-слоистых промышленных пакетов или диагонально-слоистых покровных листов. При попытке применить изобретение в случае более жестких пленок, включая пленки, изготовленные из ровного HDPE или PP, или при попытке использовать пленку большей ширины, составляющей, например 1 м, поперечная сила, прилагаемая к пленке, всегда вызывала поперечное растяжение пленки в виде тонких продольно вытянутых линий. Оказывается, что принцип применения продольной гофрировки, в результате которой обеспечивается поперечное сжатие пленки во время продольного растяжения, до настоящего времени осуществляли в промышленном масштабе в условиях, которые также вызывали поперечное растяжение и ослабление вдоль узких продольных линий.

Британский патент № 1062936 (Rasmussen), который также был опубликован приблизительно 40 лет назад, под другим углом рассматривает проблемы, связанные с низкотемпературным растяжением пленок из HDPE или изотактического PP. Это рассмотрение включает направление пленки на первоначальное растяжение в разделенных равными промежутками продольных зонах путем пропускания растягиваемой пленки над поверхностью, гофрированной в направлении движения пленки в таких условиях, что ориентация задается во время прохождения пленки над поверхностью в зонах пленки, находящихся в контакте с выпуклыми частями складок, но практически не в промежуточных зонах.

Согласно объяснению, таким способом получается ориентация в виде «практически упорядоченной структуры разделительных линий или микроскопически суженных зон по всей ширине пленки», что «способствует последующей процедуре растяжения для создания прочной ориентации».

Кроме того, в общем описании и формуле изобретения заявлено, что гофрированная поверхность представляет собой гофрированную штангу или перекрестно-гофрированный ролик. Однако в конкретном описании обсуждается только использование гофрированной штанги, и патент не включает какое-либо указание на размеры и фактическую конструкцию применяемого гофрированного ролика. В конкретном описании гофрированная штанга установлена вблизи роликов, которые подают пленку.

В примере рассмотрено растяжение пленки шириной 1 м, изготовленной из HDPE с добавкой 10% полиизобутилена. В настоящем изобретении данный пример повторили, используя трубчатую пленку, экструдированную со степенью раздува 1:1, и тем самым повторно подтвердили заявленные преимущества указанного предшествующего изобретения. Однако при использовании аналогичной пленки, экструдированной со степенью раздува 1,4:1, ориентация стала неупорядоченной. При дальнейшем изменении степени раздува пленки, изготовленной из ровного HDPE, происходило повреждение пленки в процессе обработки. Следует отметить, что степень раздува 1:1 обычно не используют при экструзии пленок, отчасти вследствие требуемого размера экструзионной матрицы и отчасти вследствие меньшей степени регулирования толщины пленки.

Еще один недостаток, который следует упомянуть, заключается в том, что происходит внутреннее развитие трения с выделением тепла, когда растяжение осуществляют в промышленном масштабе над неподвижной штангой. В патентной заявке WO2009/056601 (Rasmussen и др.), которая еще не была опубликована во время подачи настоящей заявки, продолжено осуществление вышеупомянутого изобретения. Новое усовершенствование отличается тем, что уменьшение ширины происходит постепенно в пределах зоны сужения не более чем на половину первоначальной ширины пленки, причем данная зона ограничена верхним роликовым блоком и нижним роликом или роликовым блоком, установленным с переменным направлением оси вращения, причем данное направление образует угол с машинным направлением, который составляет 90° в середине пленки и постепенно изменяется к краям, направляя пленку сходящимся образом в пределах зоны сужения. Предпочтительно зона сужения образуется между двумя концентрически расположенными изогнутыми в виде банана роликами, и предпочтительно установлено несколько пар взаимно зацепляющихся гофрированных изогнутых роликов, ведущих пленку через данную зону. Все эти гофрированные изогнутые ролики расположены концентрически относительно изогнутых роликов, установленных в начале и конце зоны сужения.

В патентной заявке WO2009/056601 также описана особенность, заключающаяся в том, что гофрировку можно осуществлять в несколько стадий, используя несколько рядов гофрированных роликов, причем шаги выемок в рядах могут различаться между собой с переходом от более грубой к более тонкой гофрировке.

При тех условиях, что трение на поверхностях пленки не является чрезмерно сильным, и пленка не является чрезмерно толстой, способ, описанный в патентной заявке WO2009/056601, обычно является достаточным для достижения вполне удовлетворительных результатов растяжения, даже когда ровную пленку из HDPE или PP растягивают при температуре, близкой к комнатной. Однако в целях ламинирования пленка может содержать легкоплавкий и, соответственно, создающий большее трение поверхностный слой. Это может препятствовать устранению складок, которое должно происходить при поперечном сжатии по мере того, как пленка становится продольно ориентированной. Растяжение происходит, главным образом, во время движения пленки над роликом в начале зоны растяжения, и, следовательно, высокое трение между пленкой и данным роликом может быть вредным. Чтобы преодолеть эту проблему, складки в таких случаях должны быть настолько мелкими, насколько это практически возможно.

Настоящий усовершенствованный способ изготовления термопластической полимерной пленки с продольной ориентацией путем растяжения в твердом состоянии включает следующие известные отличительные особенности: по меньшей мере, одна операция растяжения данного способа происходит во время поступления пленки в одну или более коротких зон в промежутке и/или на поверхности двух или более натяжных роликов, в результате чего ширина, измеряемая по прямой линии от края до края, уменьшается перед растяжением, образуя структуру из продольно вытянутых складок.

Образование складок осуществляется, по меньшей мере, частично, за счет использования гофрированных роликов, т.е. роликов, имеющих гофрированную поверхность в виде круглых выступов и выемок.

Настоящее изобретение отличается тем, что в указанной операции растяжения образование складок происходит, по меньшей мере, в две стадии, причем последняя стадия осуществляется путем переплетения поступающей пленки под продольным натяжением вокруг гофрированного мини-ролика, установленного впереди и в непосредственной близости от гладкого натяжного ролика, причем мини-ролик определяют следующие размеры:

a) шаг гофрировки, измеряемый от середины выемки до середины соседней выемки (или от середины выступа до середины соседнего выступа), составляет 20 мм или менее,

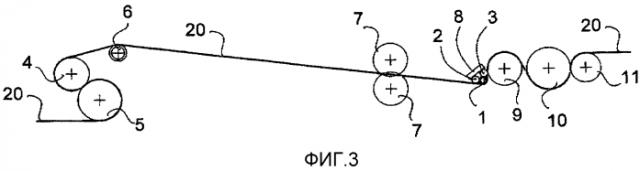

b) отношение суммы расстояний от середины выступа до середины каждого соседнего выступа, измеряемых вдоль поверхности гофрированного ролика, в представленном на фиг.1 варианте осуществления (S1+S2+2XS3), к шагу гофрировки находится в интервале от 1,10 до 1,80,

c) диаметр ролика, измеряемый по выступам гофрировки, не более чем в 4 раза превышает шаг гофрировки.

Таким способом гофрировку можно сделать даже более тонкой и/или ровной, чем было возможно до настоящего времени, в результате чего устраняются неровности при растяжении.

Устройство, подходящее для осуществления данного аспекта настоящего изобретения, определено в п.15 формулы изобретения.

Неожиданный эффект создает использование гофрированного ролика с таким глубоким гофрированным профилем и таким малым диаметром, что эти свойства видны в отношении шага круглой поверхностной гофрировки. Чтобы получить представление о таких необычных соотношениях размеров, см. фиг.1. Растянутая пленка, которая обвивается вокруг мини-ролика, проявляет сильную тенденцию к затягиванию по направлению ко дну выемок, способствуя тем самым образованию особенно тонкой и ровной гофрировки. Как указано выше, условие состоит в том, что пленка уже является предварительно гофрированной, когда она приближается к мини-ролику, но эта гофрировка может быть более грубой и достаточно неровной, поскольку тонкость и ровность затем регулируются с помощью мини-ролика. Эту предварительную гофрировку предпочтительно осуществляют с помощью одной или более пары зацепляющихся гофрированных роликов, как заявлено в вышеупомянутом патенте США № 3233029 и патентной заявке WO2009/056601.

Уменьшение ширины, измеряемое прямо от края до края и осуществляемое посредством предварительной гофрировки, не должно быть существенно меньше, чем уменьшение ширины (по сравнению с шириной пленки, выходящей с предыдущего приспособления для гофрировки), измеряемое во время схода пленки с мини-ролика, в противном случае мини-ролик приведет к поперечной ориентации, обычно проявляющейся в виде «тонких линий», которые вытянуты в продольном направлении. Уменьшение ширины, происходящее при предварительной гофрировке, может быть несколько меньше, но в связи с этим невозможно указать какое-либо процентное соотношение, потому что оно зависит от нескольких параметров, включая, например, состояние ориентации в исходной пленке. Однако критерий заключается в том, что следует избегать образования этих «тонких линий».

Что касается обвития пленки вокруг мини-ролика, это явление также зависит от нескольких параметров, но его легко установить на практике для данного применения мини-ролика. В самых общих чертах, измеренное по выступам обвитие должно составлять не менее чем 20° для большинства применений, предпочтительно не менее чем 45° и наиболее предпочтительно не менее чем 60°. В настоящем описании обвитие означает, что пленка следует пути вокруг части мини-ролика.

Касательная гофрировки на поверхности мини-ролика предпочтительно не должна ни в одном месте образовывать с осью ролика более крутой угол, чем 60°. В большинстве случаев основная часть поверхности предпочтительно должна образовывать углы, составляющие от 30° до 50°, с осью в пределах каждого шага гофрированной структуры (данный угол, измеренный между касательной и осью α на фиг.1, составляет 45°), в то время как выемки и, главным образом, выступы, предпочтительно должны быть плоскими или закругленными. В связи с этим см. фиг.1. Предпочтительно, по меньшей мере, часть поверхности между выступом и выемкой имеет форму усеченного конуса, то есть осевое сечение имеет прямую (прямоугольную) форму. Как отмечено выше, отношение суммы расстояний от середины выступа до середины соседних выступов и прямого шага гофрировки находится в интервале от 1,10 до 1,80. Как правило, однако, предпочтительно, чтобы данное соотношение было ограничено интервалом от 1,20 до 1,30 (на фиг.1 оно составляет 1,24).

Кроме того, выше отмечено, что диаметр мини-ролика, измеряемый по выступам гофрировки, превышает шаг гофрировки не более чем 4 раза. Однако предпочтительно он превышает шаг гофрировки не более чем 3 раза, и предпочтительнее он превышает шаг гофрировки в 1,5-2,5 раза.

Степень гофрировки (т.е. отношение, в котором уменьшается прямое расстояние от края до края) во время каждой операции всего процесса растяжения следует обычно устанавливать таким образом, чтобы все складки исчезали к концу всего процесса растяжения. Они исчезают вследствие свойственного поперечного сжатия во время продольного растяжения. Таким образом, степень гофрировки во время операции растяжения с помощью мини-ролика можно ограничивать таким образом, что складки исчезают во время этой операции. В качестве альтернативы, некоторые складки могут сохраняться после этой операции, но исчезать на последующей операции растяжения.

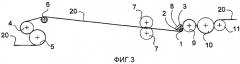

В то время как верхний предел диаметра мини-ролика устанавливается согласно изложенному выше, нижний предел устанавливается практическими ограничениями. Чтобы сделать его минимально возможным, определен очень важный вариант осуществления настоящего изобретения, который заявлен в п.7 формулы изобретения и относится к опоре мини-ролика. Чтобы легче понять данный вариант осуществления, следует рассмотреть фиг. 2. Эти короткие холостые опорные ролики, которые поддерживают мини-ролик, установлены парами, по одному опорному ролику на одной стороне и другому опорному ролику на другой стороне мини-ролика, и данная конфигурация является наиболее практичной. Однако их можно также устанавливать индивидуально, и опорные ролики на одной стороне мини-ролика сдвинуты в направлении своей оси от опорных роликов на другой стороне мини-ролика. Совместно они компенсируют силы, которые растянутая пленка прилагает к мини-ролику и которые стремятся сделать изогнутым мини-ролик с малым диаметром. Чтобы распределить выбранное обвитие пленки вокруг мини-ролика, диаметр данных коротких опорных роликов не может значительно превышать диаметр мини-ролика.

Короткие опорные ролики предпочтительно покрывают твердым каучуком (эбонитом) или аналогичным материалом, чтобы предотвратить истирание мини-ролика.

Считается, что установка этих опорных роликов для узкого ролика, который своим действием растягивает термопластическую полимерную пленку, является новым признаком, который заявлен независимо в п.9 формулы настоящего изобретения в качестве его очередного аспекта.

Когда термопластический пленочный материал продольно растянут, во многих случаях может оказаться выгодным использовать ролики, диаметр которых является минимальным из практически возможных, поскольку тогда ролик наилучшим образом захватывает пленку. Таким образом, как следует из п.10 формулы изобретения, такая опорная система в связи с натяжными роликами может найти применение в более широких областях, включая опору для гладких натяжных роликов относительно небольшого диаметра, и сама по себе представляет собой изобретение. На практике мини-ролик можно изготавливать из множества коротких сегментов. Каждый их этих сегментов можно фиксировать на общем валу, который вращается с помощью подшипников, установленных на его концах. Такая конструкция обычно является предпочтительной, но, в качестве альтернативы, можно фиксировать вал и каждый из сегментов, вращающихся на нем. Обычно отсутствует необходимость в использовании мини-ролика с приводом, но если это имеет место, сегменты необходимо, разумеется, фиксировать на валу.

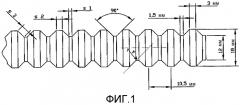

Другой вариант осуществления настоящего изобретения отличается тем, что натяжение пленки во время ее прохождения над мини-роликом регулируют таким образом, что ориентация пленки начинается на мини-ролике. Это особенно полезно в качестве первой стадии растяжения пленки после ее вывода с экструзионной матрицы, или, другими словами, в качестве процесса «предварительного растяжения». Дальнейшее разъяснение приведено в связи с фиг.3.

Еще один вариант осуществления отличается тем, что заявлено в п.9 формулы изобретения. Этот вариант осуществления является особенно полезным на заключительной стадии гофрировки перед тем, как происходит конечное растяжение. Тогда данная пленка проходит ряд мини-роликов с относительно глубокой гофрировкой, в которой складки могут быть относительно грубыми и/или неровными.

Установка двух мини-роликов в направлении их оси, таким образом, чтобы выемки одного ролика были смещены относительно выемок другого ролика, означает, что середины выступов на одном ролике совмещаются с серединами выемок на другом ролике. Такое смещение в сочетании с возвратно-поступательным движением переводит исходные грубые и/или неровные складки в более тонкие и/или более ровные складки. Данный эффект далее разъясняется в связи с фиг.4. Общая идея, лежащая в основе этого варианта осуществления настоящего изобретения, имеет более широкий смысл, поскольку предпочтительно, но необязательно, чтобы возвратно-поступательно движущиеся гофрированные ролики представляли собой мини-ролики, т.е. предпочтительно, но необязательно, чтобы их размеры находились в пределах, заявленных в п.1 формулы изобретения. Более широкий смысл следует из п.11 формулы изобретения, который определяет настоящее изобретение независимо от п.1, но в тесной связи с ним.

Устройство, подходящее для осуществления данного аспекта настоящего изобретения, определено в п.20 формулы изобретения.

Далее настоящее изобретение будет разъяснено более подробно со ссылкой на чертежи.

Фиг.1 представляет мини-ролик в разрезе через ось с размерами в интервалах, которые обычно являются наиболее предпочтительными. Данный чертеж говорит сам за себя.

Фиг.2 представляет изображение мини-ролика, уложенного на несколько коротких опорных роликов.

Фиг.3 представляет схему, показывающую установку мини-ролика в линию для предварительного растяжения.

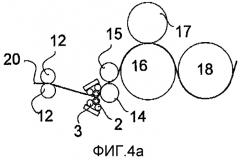

Фиг.4a и 4b представляют схемы, иллюстрирующие процесс, в котором пара гофрированных роликов совместно совершают возвратно-поступательное движение в поперечном направлении относительно пленки, чтобы сделать исходные складки более тонкими или более ровными. Фиг.4a представляет один внешний вид, и фиг.4b представляет другой внешний вид системы с возвратно-поступательным движением.

На фиг.2 мини-ролик (1) уложен на пары опорных роликов (2) и (3). Только одна пара представлена полностью, но мини-ролик может иметь несколько метров в длину, чтобы растягивать очень широкую пленку, и тогда требуется огромное множество коротких опорных роликов. Эти опорные ролики удерживаются небольшими рамками и содержат небольшие подшипники на концах. Последние могут находиться внутри опорного ролика или внутри небольшой рамки. Поверхность каждого опорного ролика покрыта твердым каучуком. Опорные ролики установлены таким образом, что они компенсируют силу, с которой растянутая пленка воздействует на мини-ролик (см. фиг.3 и 4).

На фиг.3 пленка (2), которая может состоять, например, главным образом, из HDPE или PP и которая может представлять собой плоскосворачиваемую трубку, не имеет другой ориентации, кроме ориентации в расплаве, полученной в связи с экструзией и выходом из экструзионной матрицы. Она проходит через процедуру предварительной ориентации, например при степени растяжения, составляющей от 1,5:1 до 2,0:1, начиная с места зажима между ведомым задерживающим роликом (4) и покрытым каучуком противодействующим роликом (5). Натяжение пленки создается ведомым роликом (9). Пленка проходит над выпуклым холостым роликом (6), и после пути, который составляет не менее чем ширину пленки, она поступает на два зацепляющихся гофрированных холостых ролика (7), выемки которых имеют относительно большой шаг, например, приблизительно в 10 раз превышающий шаг выемок следующего мини-ролика (1). Зацепление установлено таким образом, чтобы придать пленке ровную грубую гофрировку, соответствующую уменьшению ее ширины приблизительно на 15% при измерении от края до края. Без выпуклого ролика (6) уменьшение ширины производило бы такой эффект, что края пленки проходили бы путь от ролика (4) до мини-ролика (1), который превышал бы путь в середине пленки, и эта разность была бы вредной, но выпуклый ролик (6) компенсирует данную разность. Положение ролика (6) является переменным, чтобы сделать его эффект регулируемым.

В качестве альтернативы, данную гофрировку можно осуществлять согласно описанию, приведенному в патентной заявке WO2009/056601.

Во время прохождения от грубо гофрированных роликов (7) к мини-ролику (1) грубая гофрировка постепенно превращается в тонкую гофрировку, шаг которой равен шагу мини-ролика (1), который является холостым. Данный ролик поддерживают в гнезде многочисленные короткие ролики, описанные в связи с фиг.2. Условный номер (8) обозначает держатель данных роликов. Он предпочтительно установлен с возможностью регулирования.

Путем регулирования скорости ведомого ролика (9) относительно ведомого ролика (4) устанавливают натяжение пленки, которое вызывает ориентацию по мере прохождения последней над мини-роликом (1) и при ее прохождении по короткому пути между (1) и (9), в то время как практически никакой ориентации не возникает перед мини-роликом (1).

Ролик (10), который расположен вблизи от ролика (9), является также ведомым, в то время как ролик (11) представляет собой покрытый каучуком прижимной ролик. Ролик (10) может вращаться с такой же окружной скоростью, как ролик (9), в результате чего практически вся ориентация осуществляется на мини-ролике (1) и в пространстве между мини-роликом (1) и роликом (9), или ролик (10) может вращаться быстрее, например, превышение его скорости над скоростью ролика (9) может составлять приблизительно до 10%. В таком случае дополнительное растяжение происходит на ролике (9) и между роликами (9) и (10).

На фиг.4a и 4b мини-ролики предназначены для того, чтобы сделать относительно грубые и неровные складки более тонкими и ровными, таким образом, чтобы упростить и улучшить последующее продольное растяжение. Пленка выходит с гофрированных роликов (12), имея относительно глубокую гофрировку, которая соответствует уменьшению ширины в приблизительном соотношении 1,5:1, но считается, что складки могут иметь более плотное распределение в одних местах и менее плотное распределение в других местах. Два мини-ролика (1) и их опора совершают возвратно-поступательные движения вверх и вниз, причем фиг.4a показывает верхние положения, и фиг.4b показывает нижние положения; другие ролики не совершают возвратно-поступательные движения. Два мини-ролика (1) сдвинуты друг относительно друга в направлении своих осей, таким образом, что середины выступов на одном ролике соответствуют серединам выемок на другом, но предпочтительно они не должны зацепляться друг с другом.

В положении, представленном на фиг.4a, пленка подается верхним мини-роликом на холостой направляющий ролик (14), с него она переходит на другой холостой направляющий ролик (15), и далее поступает на ведомый задерживающий натяжной ролик (16).

Ролик (17) представляет собой покрытый каучуком прижимной ролик, который прижимается к ролику (16), и ролик (18) представляет собой первый ведомый тяговый натяжной ролик. Далее следуют один или более тяговых натяжных роликов, но они не показаны.

По всему пути от мини-ролика к натяжному ролику (16) сведено к минимуму расстояние между соседними роликами. Кроме того, диаметры роликов (14), (15), (16) и (18) являются минимальными возможными, чтобы не вызывать проблемы вследствие сгибания роликов.

На фиг.4b пленка поступает от нижнего мини-ролика непосредственно на ролик (16).

Выравнивающий эффект данной системы, совершающей возвратно-поступательное движение, можно кратно разъяснить следующим образом:

Допустим, что определенная узкая часть ширины пленки имеет плотное распределение складок, когда пленка попадает на выступ мини-ролика в положении, представленном на фиг.4a. Тогда плотно гофрированная пленка будет стремиться к затягиванию ко дну двух выемок, соседних с данным выступом. В результате данная гофрировка станет менее плотной.

Допустим, с другой стороны, что узкая часть ширины пленки имеет плотное распределение складок, когда она попадает на выемку мини-ролика, представленного на фиг.4a. Тогда распределение будет становиться более плотным до тех пор, пока возвратно-поступательное движение не приведет к ситуации, представленной на фиг.4b. В этой ситуации гофрировка станет менее плотной.

При возвратно-поступательном движении в экспериментально определенном ритме относительно скорости пленки неровности гофрировки можно свести к минимуму, при этом структура гофрировки станет более тонкой, чем шаг каждого из двух мини-роликов.

1. Способ изготовления термопластической полимерной пленки с продольной ориентацией путем растяжения в твердом состоянии в ходе одной или более операций растяжения, причем растяжение в ходе, по меньшей мере, одной такой операции осуществляют во время поступления пленки в одну или более зон в промежутке или на поверхности двух или более натяжных роликов или частично на поверхности и частично в промежутке указанных роликов, причем ширина, измеряемая по прямой линии от края до края, уменьшается перед растяжением, данное уменьшение приводит к образованию структуры из продольно вытянутых складок, и в результате обеспечивают гофрирование, по меньшей мере, частично, за счет использования гофрированных роликов, которые имеют гофрированную поверхность в виде круглых выступов и выемок, отличающийся тем, что в операции растяжения образование складок осуществляют, по меньшей мере, в две стадии, и последнюю стадию осуществляют, когда поступающая пленка под продольным натяжением обвивается вокруг гофрированного ролика, представляющего собой мини-ролик, установленный впереди относительно гладкого натяжного ролика, при этом мини-ролик определяют следующие размеры:a) шаг гофрировки, измеряемый от середины выступа до середины соседнего выступа, составляет 20 мм или менее,b) отношение суммы расстояний от середины выступа до середины каждого соседнего выступа, измеряемых вдоль поверхности гофрированного ролика, к указанному шагу находится в интервале от 1,10 до 1,80,c) диаметр мини-ролика, измеряемый по выступам гофрировки, не более чем в 4 раза превышает указанный шаг.

2. Способ по п. 1, отличающийся тем, что обвитие осуществляют вокруг не менее, чем 20° поверхности мини-ролика при измерении по выступам ролика.

3. Способ по п. 1 или 2, отличающийся тем, что касательная гофрировки поверхности мини-ролика ни в одном месте не образует с осью ролика более крутой угол, чем 60°, предпочтительно данный угол находится в интервале от 30° до 50° на большей части длины каждого шага.

4. Способ по п. 3, отличающийся тем, что выступы являются плоскими или закругленными.

5. Способ по п. 1 или 2, отличающийся тем, что отношение суммы расстояний от середины выступа до середины каждого соседнего выступа к указанному шагу находится в интервале от 1,20 до 1,30.

6. Способ по п. 1 или 2, отличающийся тем, что диаметр мини-ролика превышает указанный шаг не более чем в 3 раза и предпочтительно превышает указанный шаг в 1,5-2,5 раза.

7. Способ по п. 1 или 2, отличающийся тем, что мини-ролик поддерживают несколько коротких опорных роликов, которые собраны вдоль его длины, и оси которых взаимно сдвинуты, образуя гнездо для мини-ролика.

8. Способ по п. 1 или 2, отличающийся тем, что натяжение пленки при прохождении над мини-роликом устанавливают на таком уровне, что ориентацию пленки начинают на мини-ролике.

9. Способ по п. 1 или 2, отличающийся тем, что используют два параллельных мини-ролика, по одному на каждой стороне пленки, причем два ролика совершают возвратно-поступательные движения таким образом, что поочередно один за другим ролики прижимаются к пленке, при расположении роликов вверху и внизу два мини-ролика совершают возвратно-поступательные движения таким образом, что пленка поочередно обвивает один и затем другой мини-ролик, и два мини-ролика размещают друг относительно друга таким образом, что выступы на одном мини-ролике совмещаются с дном выемок на другом мини-ролике.

10. Способ изготовления термопластической полимерной пленки с продольной ориентацией путем растяжения в твердом состоянии, где растяжение происходит во время поступления пленки в одну или более зон в промежутке и/или на поверхности двух или более натяжных роликов, причем ширина, измеряемая по прямой линии от края до края, уменьшается перед растяжением, и данное уменьшение приводит к образованию упорядоченной структуры из продольно вытянутых складок, в результате чего уменьшение ширины и длины зоны или зон растяжения приспособлено для возможности полного выпрямления пленки и устранения складок за счет свойственной полимерному материалу тенденции к поперечному сжатию во время продольного растяжения, и тем самым образование складок обеспечивают, по меньшей мере, частично, за счет использования гофрированных роликов, т.е. роликов, имеющих гофрированную поверхность в виде круглых выступов и выемок, отличающийся тем, что гофрируемую пленку подвергают обработке, включающей использование двух параллельных гофрированных роликов, представляющих собой мини-ролики, по одному на каждой стороне пленки, причем два ролика совершают возвратно-поступательные движения таким образом, что поочередно один за другим ролики прижимаются к пленке, при расположении роликов вверху и внизу два мини-ролика совершают возвратно-поступательные движения таким образом, что пленка поочередно обвивает один и затем другой мини-ролик, причем два мини-ролика размещают друг относительно друга таким образом, что выступы на одном мини-ролике совмещаются с дном выемок на другом мини-ролике.

11. Способ по п. 1 или 2, отличающийся тем, что термопластический полимер состоит на 50% или более из полиэтилена высокой плотности (HDPE) или кристаллического полипропилена (PP) или их сочетаний.

12. Способ по п. 1 или 2, отличающийся тем, что степень гофрировки во время указанной операции растяжения ограничена таким образом, что складки исчезают во время этой операции.

13. Способ по п. 1 или 2, отличающийся тем, что степень гофрировки во время указанного растяжения является такой, что некоторая гофрировка сохраняется после прекращения этой операции, причем гофрировка устраняется в ходе последующей операции растяжения.

14. Устройство для продольной ориентации термопластической пленки (20), содержащее по порядку в рабочем направлении:i) суживающее приспособление, включающее гофрированные ролики, включающие зацепляющиеся гофрированные ролики или зацепляющиеся ряды дисков для получения упорядоченных продольно вытянутых складок по всей ширине пленки; иii) продольное растягивающее приспособление для продольного растяжения в твердом состоянии, включающее, по меньшей мере, один гладкий натяжной ролик после суживающего приспособления,отличающееся тем, что суживающее приспособление включает, по меньшей мере, два ряда гофрированных роликов, причем нижний ряд гофрированных роликов установлен перед первым гладким натяжным роликом и включает гофрированный мини-ролик, который определяют следующие размеры:a) шаг гофрировки, измеряемый от середины выступа до середины соседнего выступа, составляет 20 мм или менее,b) отношение суммы расстояний от середины выступа до середины каждого соседнего выступа, измеряемых вдоль поверхности гофрированного ролика, к указанному шагу находится в интервале от 1,10 до 1,80,c) диаметр мини-ролика, измеряемый по выступам гофрировки, не более чем в 4 раза превышает указанный шаг.

15. Устройство по п. 14, отличающееся тем, что касательная гофрировки поверхности мини-ролика ни в одном месте не образует с осью ролика более крутой угол, чем 60°, предпочтительно данный угол находится в интервале от 30° до 50° на большей части длины каждого шага.

16. Устройство по п. 14 или 15, отличающееся тем, что мини-ролик поддерживают несколько коротких опорных роликов, которые собраны вдоль его длины, и оси которых взаимно сдвинуты, образуя гнездо для мини-ролика.

17. Устройство по п. 14 или 15, в котором нижний ряд гофрированных роликов включает два параллельных мини-ролика, по одному на каждой стороне пленки, каждый из которых определен в п. 14, каждый из мини-роликов установлен на крепления с возвратно-поступательным движением таким образом, что поочередно один за другим ролики прижимаются к пленке, в результате чего пленка поочередно обвивает один и затем другой мини-ролик, причем два мини-ролика расположены друг относительно друга таким образом, что выступы на одном мини-ролике совмещаются с дном выемок на другом мини-ролике.

18. Устройство по п. 14 или 15, в котором, по меньшей мере, один натяжной ролик имеет диаметр, который составляет 40 мм или менее, и его поддерживают несколько коротких опорных роликов, которые собраны вдоль его длины, и оси которых взаимно сдвинуты, образуя гнездо для указанного натяжного ролика.

19. Устройство для продольной ориентации термопластической пленки (20), содержащее по порядку в рабочем направлении:i) суживающее приспособление, включающее гофрированные ролики, включающие зацепляющиеся гофрированные ролики или зацепляющиеся ряды дис