Способ изготовления прозрачного цельного компонента часов

Иллюстрации

Показать всеИзобретение относится к способу изготовления прозрачного цельного однослойного компонента часов, а также к применению данного способа для изготовления компонента для часов. Техническим результатом является повышение твердости изготавливаемого компонента. Технический результат достигается способом изготовления прозрачного цельного однослойного компонента часов, имеющего верхнюю поверхность и нижнюю поверхность, соединенные боковой поверхностью. При этом для изготовления компонента выбирают первый прозрачный, полимеризующийся формовочный материал. Причем первый материал включает в себя в виде доли от общего количества: смесь триметакрилата триметилолпропана и пентаэритритилтетраакрилата 50-97%, бис-(4-трет-бутилциклогексил)пероксидикарбонат 0,5-1,5%, 1-бензоилциклогексанол 0,7-2,3% и добавку 0-50%. Выбирают полиметилсилоксан в качестве второго формовочного материала для изготовления гибкой литейной формы, предназначенной для формования первого формовочного материала и обеспечения возможности извлечения его из литейной формы. Пластину выполняют имеющей контактную поверхность, которая является негативом верхней поверхности. Гибкую охватывающую литейную форму изготовляют из второго формовочного материала. При этом охватывающая литейная форма включает в себя первую контактную поверхность, образующую охватывающую литейную форму для нижней поверхности. Боковую поверхность вокруг первой контактной поверхности, включающую в себя первую несущую поверхность, взаимодействующую с контактной поверхностью пластины, и вторую несущую поверхность, противоположную первой поверхности. Впрыск полимера и дегазирование капиллярной сети выполняют в охватывающей литейной форме. Вторую несущую поверхность охватывающей литейной формы налагают на опорную пластину. На расстоянии от первой поверхности, соответствующем толщине, требуемой для компонента, и точно установленном в заданном положении относительно первой поверхности, располагают пластину. При этом контактную поверхность данного элемента обращают в сторону первой контактной поверхности охватывающей литейной формы. Причем первая несущая поверхность находится в герметичном контакте с контактной поверхностью пластины. Первый формовочный материал вводят через капиллярную сеть для впрыска таким образом, чтобы целиком заполнить первым формовочным материалом полость, ограниченную контактной поверхностью пластины, первой контактной поверхностью охватывающей литейной формы и боковой поверхностью, через ее первую несущую поверхность на контактной поверхности. Первый материал, впрыснутый в полость, оставляют для полимеризации до получения жесткого компонента. Пластину и опорную пластину удаляют. Компонент извлекают из гибкой охватывающей литейной формы с помощью её изгибания. 2 н. и 8 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления прозрачного, цельного, однослойного компонента часов, заключающего в себе верхнюю поверхность и нижнюю поверхность, соединенные боковой поверхностью, при этом указанная боковая поверхность простирается на толщину упомянутого компонента.

Изобретение относится также к применению данного способа для изготовления компонента часов.

Изобретение относится также к часовому механизму, включающему в себя, по меньшей мере, один компонент, изготовленный согласно данному способу.

Изобретение относится также к часам, включающим в себя, по меньшей мере, один компонент, изготовленный согласно данному способу.

Изобретение также относится к так называемым «таинственным» часам, заключающим в себе, по меньшей мере, одну пластину, изготовленную согласно данному способу.

Уровень техники

Замена прозрачных компонентов минерального происхождения прозрачными компонентами, изготовленными из формованного пластического материала, привносит функциональный альтернативный вариант при низкой стоимости производства и полной независимости от определенных источников поставки наиболее дорогостоящих прозрачных материалов.

Однако формованные прозрачные детали, с одной стороны, являются относительно толстыми, поскольку трудно формовать очень тонкие детали с адекватным воспроизводимым качеством. С другой стороны, износостойкость и, конкретно, сопротивление царапанию указанных известных пластиковых материалов является весьма посредственным. Их использование для внешних компонентов часов - средней части корпуса, безеля или часового стекла - таким образом, ограничено во времени.

Упомянутая низкая износостойкость также делает невозможным получение компонентов с острыми углами, которые затуплялись бы слишком быстро с течением времени при контакте с потребителем, его одеждой и обычными повседневными предметами.

В заявке на европейский патент №0320811 А1 от имени компании ЕТА описан способ получения твердой литейной формы для изготовления деталей очень маленьких размеров, при этом оболочковые формы получают из порошковых заготовок, преобразуемых посредством спекания.

В заявке на японский патент №58080587 А от имени компании SUWA SEIKOSHA описан способ усовершенствования корпусов часов в отношении стойкости и точности размеров посредством использования стекловолокна, обработанного акрилсиланом и смешанного с синтетической смолой, отверждаемой при воздействии УФ-излучения, такой как спирановая смола, вместе с инициатором фотополимеризации, таким как бензофенон. Указанные корпуса наручных часов отливают в формах из эластичного синтетического каучука или кремния, которые прикрепляют к стеклянным пластинам, а затем подвергают воздействию УФ-излучения в течение периода времени от 30 секунд до 30 минут в зависимости от интенсивности излучения.

В заявке на патент Швейцарии №369407 А от имени компании LONZA описано использование смеси полиметилметакрилата и диметакрилата полигликоля для изготовления часовых или оптических стекол.

В заявке на европейский патент №0549978 А1 от имени компании ЕТА описан способ установки стекла на корпус наручных часов, изготовленный из термосвариваемого термопластичного материала, с механической индикацией между стеклом и корпусом.

В заявке на патент США №2004/0241049 А1 от имени компании Bruce CARVALHO описано использование приспособлений из гибкого эластомера для получения термопластиковых компонентов.

В заявке на международный патент №2012/025291 А2 от имени компании ЕТА SA описано использование полимеров на основе кремния для получения аморфной керамики с использованием процесса пиролиза.

Раскрытие изобретения

В изобретении предлагается осуществление способа получения прозрачных цельных компонентов часов в экономичном варианте и с высокой точностью размеров.

Более конкретно, цель изобретения заключается в изготовлении компонента указанного типа с более высокой твердостью поверхности, чем в случае компонентов часов, обычно получаемых формованием пластиковых материалов.

Конкретная цель состоит также в изготовлении внешних деталей часов, которые заключают в себе острые углы, например, деталей с фасетной или алмазной огранкой, и являются стойкими к износу.

Следовательно, изобретение относится к способу изготовления прозрачного, цельного, однослойного компонента часов, заключающего в себе верхнюю поверхность и нижнюю поверхность, соединенные боковой поверхностью, при этом указанная боковая поверхность простирается на толщину упомянутого компонента, относится к способу, отличающемуся тем, что:

- для изготовления упомянутого компонента выбирают первый прозрачный, полимеризующийся формовочный материал из семейства акриловых полимеров, либо из материала "Cover Form ®" фирмы Evonik®, либо материала Nanocryl® фирмы Hanse Chemie®;

- выбирают второй формовочный материал для изготовления гибкой литейной формы, предназначенной для формования упомянутого первого формовочного материала и обеспечения возможности извлечения его из литейной формы, из числа продуктов PDMS® или полиметилсилоксана;

- пластину выполняют имеющей контактную поверхность, которая является негативом упомянутой верхней поверхности;

- изготовляют гибкую охватывающую литейную форму из упомянутого второго формовочного материала, при этом упомянутая охватывающая литейная форма включает в себя:

- первую контактную поверхность, образующую охватывающую литейную форму для упомянутой нижней поверхности;

- боковую поверхность вокруг упомянутой первой контактной поверхности, включающую в себя первую несущую поверхность, расположенную определенным образом для совместного действия с упомянутой контактной поверхностью упомянутой пластины по принципу взаимодополняемости;

- и вторую несущую поверхность, противоположную упомянутой первой поверхности;

- впрыск материала и дегазирование капиллярной сети выполняют в упомянутой охватывающей литейной форме;

- упомянутую вторую несущую поверхность указанной охватывающей литейной формы налагают на опорную пластину;

- на определенном расстоянии от упомянутой первой поверхности, соответствующем толщине, требуемой для упомянутого компонента, и точно установленном в заданном положении относительно упомянутой первой поверхности, располагают упомянутую пластину, при этом упомянутую контактную поверхность данного элемента обращают в сторону упомянутой первой контактной поверхности указанной охватывающей литейной формы, и при этом упомянутая первая несущая поверхность находится в герметичном контакте с указанной контактной поверхностью упомянутой пластины;

- упомянутый первый формовочный материал вводят через указанную капиллярную сеть для впрыска таким образом, что целиком заполняют указанным первым формовочным материалом полость, ограниченную упомянутой контактной поверхностью указанной пластины, упомянутой первой контактной поверхностью указанной охватывающей литейной формы и упомянутой боковой поверхностью в состоянии герметичного прилегания, при посредстве ее упомянутой первой несущей поверхности на указанной контактной поверхности;

- упомянутый первый материал, впрыснутый в указанную полость, оставляют для осуществления полимеризации до получения упомянутого жесткого компонента;

- упомянутую пластину и упомянутую опорную пластину удаляют;

- упомянутый компонент извлекают из указанной гибкой охватывающей литейной формы с помощью изгибания указанной формы.

Согласно признаку данного изобретения упомянутый первый материал выбирают из модельной композиции, в которой упомянутый первый материал включает в себя в виде доли от общего количества:

- триметакрилат триметилолпропана: 78,0%;

- пентаэритритилтетраакрилат: 19,5%;

- бис-(4-трет-бутилциклогексил)пероксидикарбонат: 0,5%;

- 1-бензоилциклогексанол: 2,0%,

или в качестве первого полимеризующегося формовочного материала для изготовления компонента выбирают материал Cover Form ® фирмы Evonik Rohm ®.

Согласно одному из признаков изобретения упомянутый первый материал, введенный в упомянутую полость, в продолжение полимеризации подвергают воздействию температуры, составляющей от 100°С до 120°С в течение периода времени от 10 до 20 секунд.

Согласно другому признаку изобретения изготовляют упомянутую прозрачную для ультрафиолетовых лучей пластину и после впрыска указанного первого формовочного материала упомянутый компонент подвергают воздействию ультрафиолетового излучения, либо через упомянутую прозрачную пластину, либо после извлечения указанного полимеризованного компонента из упомянутой полости, для достижения повышенной твердости указанного жесткого компонента.

Согласно еще одному признаку изобретения упомянутый второй формовочный материал выбирают прозрачным для ультрафиолета с целью получения указанной гибкой охватывающей литейной формы, которая является прозрачной для ультрафиолета, а упомянутую опорную пластину выбирают прозрачной для ультрафиолета с тем, чтобы подвергать воздействию ультрафиолетового излучения упомянутый первый материал, впрыснутый в указанную полость через упомянутую опорную пластину и упомянутую гибкую охватывающую литейную форму, в дополнение к указанному воздействию через упомянутую прозрачную пластину, для достижения повышенной твердости упомянутого жесткого компонента.

Согласно другому признаку изобретения в качестве упомянутого второго формовочного материала выбирают продукт PDMS®.

Согласно еще одному признаку изобретения к упомянутой пластине и к упомянутой опорной пластине прилагают усилие затяжки при впрыске указанного первого формовочного материала в упомянутую полость и в продолжение полимеризации упомянутого первого формовочного материала с образованием указанного компонента.

Настоящее изобретение дополнительно относится к применению данного способа для изготовления компонента часов, выбранного из ряда: стекло, заводная головка, средняя часть корпуса, пластина, мост, колесо, анкерное колесо, паллеты, качающийся груз.

Изобретение также относится к часовому механизму, включающему в себя, по меньшей мере, один компонент, изготовленный согласно данному способу.

Изобретение также относится к часам, заключающим в себе, по меньшей мере, один компонент, изготовленный согласно данному способу.

Изобретение также относится к так называемым «таинственным» часам, заключающим в себе, по меньшей мере, одну пластину, изготовленную согласно данному способу.

Краткое описание чертежей

Другие признаки и преимущества изобретения будут более очевидными по прочтении следующего ниже подробного описания со ссылкой на прилагаемые чертежи, на которых:

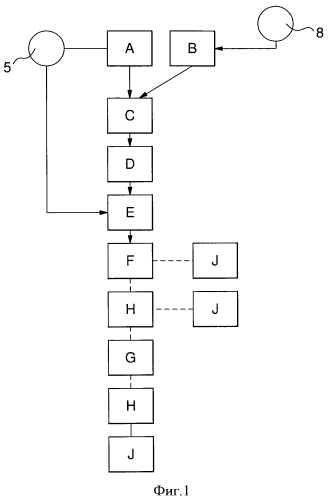

- на фигуре 1 представлена принципиальная блок-схема последовательности операций для осуществления способа.

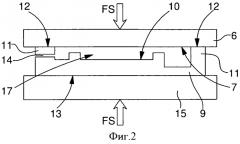

- на фигуре 2 в схематичном виде отображено сечение по толщине компонента, проведенное практически перпендикулярно к его основным поверхностям, при этом формовочное оборудование находится в своей конфигурации при формовании компонента, в первом варианте, без воздействия через упомянутое оборудование.

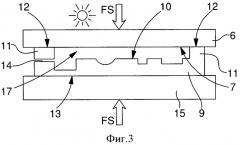

- на фигуре 3, аналогично фигуре 2, показан второй вариант, в котором компонент подвергают воздействию через один элемент оборудования.

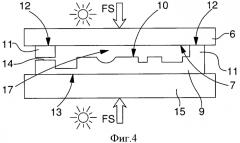

- на фигуре 4, аналогично фигуре 2, показан вариант, в котором компонент подвергают воздействию через несколько элементов оборудования.

- на фигуре 5 представлена принципиальная схема часов, заключающих в себе, по меньшей мере, один компонент, изготовленный согласно изобретению.

- на фигуре 6 показано сечение в непосредственной близости от верхней поверхности компонента, изготовленного согласно конкретному варианту изобретения.

Осуществление изобретения

Настоящее изобретение относится к способу изготовления прозрачного компонента 1 часов, включающего в себя верхнюю поверхность 2 и нижнюю поверхность 3, соединенные боковой поверхностью 4, при этом боковая поверхность 4 простирается на толщину компонента 1.

Первая стадия способа состоит в выборе первого формовочного материала 5.

В общем случае, указанный первый материал 5 включает в себя, по меньшей мере, акриловые мономеры, по меньшей мере, один термический инициатор, по меньшей мере, один УФ-инициатор и, по меньшей мере, один сшивающий реагент, который может образовываться, по меньшей мере, из одного из акриловых мономеров. Он также может заключать в себе одну или несколько добавок, которые будут подробно рассмотрены ниже.

Более конкретно, данный первый материал 5 имеет в своем составе смесь акриловых мономеров, включая, по меньшей мере, один мономер с функциональностью, равной 2 или больше, по меньшей мере, один термический инициатор, и, по меньшей мере, один фотохимический инициатор. И в данном случае тоже материал может заключать в себе одну или несколько добавок.

Еще более конкретно, указанный первый материал 5 заключает в себе в виде доли от общего количества:

- смесь акриловых мономеров с функциональностью, равной 2 или больше: 50-97,5%

- по меньшей мере, один термический инициатор: 0,5-3%

- по меньшей мере, один фотохимический инициатор: 0,5-3%

- по меньшей мере, одну добавку: 0-50%.

При еще более определенном составе указанный первый материал 5 заключает в себе в виде доли от общего количества:

- смесь триметакрилата триметилолпропана и пентаэритритилтетраакрилата: 50-97,5%

- бис-(4-трет-бутилциклогексил)пероксидикарбонат: 0,5-1,5%

- 1-бензоилциклогексанол: 0,7-2,3%

- по меньшей мере, одну добавку: 0-50%.

В предпочтительном составе, который далее в настоящем документе будет называться модельной композицией МК первого материала 5, указанный первый материал 5 заключает в себе в виде доли от общего количества:

- триметакрилат триметилолпропана: 78,0%

- пентаэритритилтетраакрилат: 19,5%;

- бис-(4-трет-бутилциклогексил)пероксидикарбонат: 0,5%

- 1-бензоилциклогексанол: 2,0%

При использовании указанных композиций первого материала 5, которые заключают в себе добавки, содержание которых находится в пределах диапазона 0-50% от общего количества первого материала 5, указанные добавки могут включать в себя в виде доли от общего количества упомянутого первого материала:

а. Антистатики:

а. Сополимер полиамид-простой полиэфир: 0-15%, предпочтительно от 10-15%

b. Этиленовую иономерную смолу: 0-30%, предпочтительно от 10-30%

с. Тринеоалкоксицирконат: 0-30%, предпочтительно от 10-30%

b. Проводники:

а. Проводящие наночастицы: золото, углеродные нанотрубки, серебро, сурьмяно-оловянный оксидный сплав, цинк-алюминиевый оксидный сплав, индий-оловянный оксидный сплав, цинк-галлиевый оксидный сплав: 0-30%, предпочтительно от 10-30%

с. Магнетики:

а. Магнитные наночастицы: магнетит: 0-30%, предпочтительно от 5-30%

d. Антибактериальные средства

а. Ионы серебра: 0-30%, предпочтительно от 10-30% е. Антиультрафиолетовые реагенты:

а. Поглотители: бензотриазол: 0-0,2%, предпочтительно от 0,05-0,2%

b. HALS (Hindered Amine Light Stabilizers: светостабилизаторы на основе пространственно-затрудненных аминов): 0- 0,02%, предпочтительно от 0,05-0,2%

f. Антиоксиданты:

а. Фенолфосфит; этилен-бис-[3,3-бис-(3-трет-бутил-4-гидроксифенил)бутират]; пентаэритритол-тетракис-(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат): 0-1,5%

g. Огнезащитные средства:

а. Фосфорное производное: трифенилфосфат 0-15%

b. Расшелушенный монтмориллонит: 0-15%

с. Глиняные нанотрубки: 0-15%

h. Смазки:

а. Силиконакрилат: 0-2%, предпочтительно от 0,5-2%

i. Красители:

а. Антрахиноны: 0-50%

b. Азокрасители: 0-50%

j. Пигменты: 0-50%

k. Активирующие добавки с контролируемой доставкой: включенные в состав композиции, указанные активирующие добавки постепенно высвобождаются в рабочую среду: 0-50%

1. Микрокапсулы репаративного реагента, образованные полимеризующейся жидкостью той же природы, что и рассматриваемая композиция, в частности, в модельной композиции МК, при этом их содержание затем включается в общее содержание: 0-50% Для осуществления настоящего способа выполняют следующие стадии:

- А: Выбирают прозрачный, полимеризующийся материал 5 для образования компонента 1, предпочтительно, из модельной композиции МК или материала "Cover Form ®" фирмы Evonik®; указанный первый прозрачный, полимеризующийся, формовочный материал 5 для получения компонента 1 также можно выбирать из числа продуктов семейства акриловых полимеров или материала Nanocryl® фирмы Hanse Chemie®

- В: Изготовляют гибкую охватывающую литейную форму 9, контактная поверхность 10 которой является негативом нижней поверхности 3, ограниченным боковой поверхностью 11, при этом упомянутая литейная форма 9 заключает в себе капиллярную сеть 14:

- С: Гибкую охватывающую литейную форму 9, имеющую контактную поверхность 10, которая является негативом нижней поверхности 3, ограниченным боковой поверхностью 11, налагают на опорную пластину 15, при этом упомянутая литейная форма 9 заключает в себе капиллярную сеть 14;

- D: Полость 17 ограничивают при помощи герметичного совмещения боковой поверхности 11 с пластиной 6, имеющей контактную поверхность 7, которая является негативом верхней поверхности 2;

- Е: Материал 5 впрыскивают через капиллярную сеть 14 для заполнения полости 17;

- F: Материал 5 подвергают полимеризации для получения жесткого компонента 1;

- G: Компонент 1 отделяют от пластин и гибкой литейной формы 9 при помощи изгибания упомянутой литейной формы.

Твердость повышают посредством воздействия УФ-излучения на компонент 1. Предпочтительный вариант осуществления изобретения включает в себя указанное воздействие УФ-излучения, позволяющее активировать фотохимический инициатор с целью осуществления взаимодействия, в противном случае механические свойства конечного компонента 1 являются более слабыми.

Предпочтительно, для осуществления изобретения выбирают либо первый материал 5, представляющий собой модельную композицию МК, которая включает в себя в виде доли от общего количества:

- триметакрилат триметилолпропана: 78,0%

- пентаэритритилтетраакрилат: 19,5%

- бис(4-трет-бутилциклогексил)пероксидикарбонат: 0,5%

- 1-бензоилциклогексанол: 2,0%;

либо в качестве первого полимеризующегося, формовочного материала 5 для изготовления компонента 1 выбирают материал Cover Form ® фирмы Evonik Rohm ®. Данный материал получают в результате сочетания двух компонентов: жидкого реактива, обозначаемого ЗОА, и жидкого инициатора, обозначаемого 30В.

Указанный рабочий режим будет подробно рассмотрен ниже.

Предпочтительно, для получения очень точной охватывающей литейной формы 9 выполняют точную модель, соответствующую охватываемому профилю нижней поверхности 3, в таком материале, как SU8®, или аналогичном ему, и с помощью данной точной модели изготовляют гибкую охватывающую литейную форму 9 из второго формовочного материала 8. Данный второй формовочный материал 8 для изготовления гибкой литейной формы, предназначенной для формования первого формовочного материала 5 и обеспечения возможности извлечения его из литейной формы, выбирают из числа материалов PDMS® или полиметилсилоксана.

Охватывающая литейная форма 9 предпочтительно заключает в себе:

- первую контактную поверхность 10, образующую охватывающую литейную форму для нижней поверхности 3;

- боковую поверхность 11 вокруг первой контактной поверхности 10, включающую в себя первую несущую поверхность 12, расположенную определенным образом для совместного действия с контактной поверхностью 7 пластины 6 по принципу взаимодополняемости;

- и вторую несущую поверхность 13, противоположную первой поверхности 10.

Впрыск материала и дегазирование капиллярной сети 14 выполняют в охватывающей литейной форме 9.

Вторую несущую поверхность 13 охватывающей литейной формы 9 предпочтительно налагают на опорную пластину 15. Для облегчения автоматической обработки данная опорная пластина 15 предпочтительно является жесткой. При выборе прозрачной пластины в предпочтительном варианте осуществления изобретения ее можно изготавливать из стекла или аналогичного материала.

Пластину 6 выполняют имеющей контактную поверхность 7, которая является негативом верхней поверхности 2; данную пластину 6 формируют из материала, облегчающего отделение компонента 1 сразу после полимеризации. Для упрощения автоматизации способа пластина 6 предпочтительно является жесткой. При выборе прозрачной пластины в предпочтительном варианте осуществления изобретения ее можно изготавливать из стекла или аналогичного материала. Естественно, ее также можно выполнять из того же второго формовочного материала 8, а затем добавлять к опорной пластине, которая не показана на фигурах.

На расстоянии от первой поверхности 10, соответствующем толщине, требуемой для компонента 1, и точно заданном относительно первой поверхности 10, располагают пластину 6 с использованием центрирующих, локализующих или аналогичных средств, при этом его контактную поверхность 7 обращают в сторону первой контактной поверхности 10 охватывающей литейной формы 9, и при этом первая несущая поверхность 12 находится в герметичном контакте с контактной поверхностью 7 пластины 6.

Первый формовочный материал 5 вводят через капиллярную сеть 14 для впрыска таким образом, что целиком заполняют первым формовочным материалом 5 полость 17, ограниченную контактной поверхностью 7 пластины 6, первой контактной поверхностью 10 охватывающей литейной формы 9 и боковой поверхностью 11 в состоянии герметичного прилегания, через ее первую несущую поверхность 12 на контактной поверхности 7. Обращают внимание на полное дегазирование полости 17 с тем, чтобы не оставалось никаких воздушных пузырей.

Первый материал 5, впрыснутый в полость 17, оставляют для осуществления полимеризации до получения упомянутого жесткого компонента 1. Данную естественную полимеризацию можно сопровождать нагреванием Н и/или воздействием J ультрафиолетовых лучей (далее в настоящем документе «УФ»), каждое из которых оказывает влияние на повышение твердости поверхности полученного компонента 1 в результате непрерывного сшивания системы. Воздействие ультрафиолетовых лучей привносит значительную дополнительную твердость, в размере около 10%, по сравнению с тем же компонентом, подвергнутым полимеризации при температуре окружающей среды или при нагревании, и в отношении твердости поверхности в последнем из указанных случаев она все равно выше твердости того же компонента, подвергнутого полимеризации при температуре окружающей среды.

По завершении полимеризации пластину 6 и опорную пластину 15 удаляют. Очевидно, что можно осуществлять дополняющее нагревание и/или воздействие лучами и при удерживании компонента 1 внутри полости 17, задаваемой оборудованием для формования, или при удалении из нее. Длительность цикла впрыска и полимеризации при нагревании является краткой, примерно от 30 до 40 секунд. Цикл воздействия лучами имеет длительность от 10 до 20 секунд.

В предпочтительном варианте осуществления изобретения нагревание при полимеризации выполняют, когда компонент 1 все еще находится в литейной форме, выбор условий воздействия лучами, в оборудовании для формования или вне его пределов, существенно зависит от ограничивающих факторов производственного цикла: в одном случае оборудование для формования останавливают на несколько более длительный промежуток времени перед формованием следующего компонента, в другом случае требуется выполнение дополнительных операций. В данном случае первый материал 5, впрыснутый в полость 17, в продолжение полимеризации подвергается воздействию температуры ниже 150°С, около 110°С, конкретно, составляющей от 100°С до 120°С, в течение периода времени от 10 до 20 секунд.

В предпочтительном варианте охлаждение до температуры окружающей среды выполняют, по меньшей мере, так же резко, как и при нагревании, в продолжение периода времени менее 20 секунд.

Компонент 1 легко отделяют от гибкой охватывающей литейной формы 9 просто при помощи изгибания последней.

Предпочтительно, для дополнительного повышения твердости поверхности компонента 1, полученного в результате осуществления способа, данный компонент подвергают воздействию УФ-излучения.

Для этой цели во втором варианте, как видно на фигуре 3:

- пластину 6 изготавливают прозрачной для УФ-излучения;

- после впрыска первого формовочного материала 5 компонент 1 подвергают воздействию УФ-излучения, либо через прозрачную пластину 6, либо после извлечения компонента 1, подвергнутого полимеризации в полости 17, для достижения повышенной твердости жесткого компонента 1.

Аналогичным и предпочтительным образом, для дополнительного повышения твердости поверхности компонента 1, полученного в результате осуществления настоящего способа, все поверхности компонента подвергают воздействию УФ-излучения.

Для этой цели в третьем варианте, как видно на фигуре 4:

- второй формовочный материал 8 выбирают прозрачным для УФ-излучения с целью получения прозрачной для УФ-излучения, гибкой охватывающей литейной формы 9, а опорную пластину 15 выбирают прозрачной для УФ-излучения с тем, чтобы в дополнение к воздействию через прозрачную пластину 6 на первый материал 5, впрыснутый в полость 17, подвергать воздействию УФ-излучения компонент 1 через опорную пластину 15 и гибкую охватывающую литейную форму 9 для достижения повышенной твердости жесткого компонента 1.

В случае выбора материалов, предложенных в настоящем документе, принимая во внимание свойства высокой текучести в неполимеризованном состоянии первого материала 5, образованного модельной композицией МК, или продукта Cover Form ®, не является необходимым осуществление впрыска при высоком давлении, поскольку заливаемость материала является достаточной для создания ему возможности полностью и точно занимать всю полость 17, конечно, при условии, что капиллярная сеть 14 сформирована надлежащим образом для обеспечения полного дегазирования и отсутствия каких-либо воздушных пузырей. Следовательно, первый формовочный материал 5 можно впрыскивать при давлении менее 150 МПа, и, в частности, при низком давлении, заметно ниже 10 МПа.

В предпочтительном варианте осуществления изобретения к пластине б и опорной пластине 15 прилагают усилие затяжки FS в течение впрыска первого формовочного материала 5 в полость 17 и в продолжение полимеризации первого формовочного материала 15 для получения компонента 1.

В конкретном варианте осуществления изобретения, если компонент 1 имеет плоскую верхнюю поверхность 2, пластину 6 изготовляют, по меньшей мере, с плоскостью контактной поверхности 7, а гибкую охватывающую литейную форму 9 изготовляют с ее боковой поверхностью 11, имеющей первую плоскую несущую поверхность 12.

На фигуре 6 отображен конкретный вариант осуществления изобретения, в котором в полость 17, образующую литейную форму, либо до впрыска первого формовочного материала 5, либо в течение или после упомянутого впрыска помещают гранулы 18, при этом каждая из них заключает в себе способное электризоваться и/или намагничиваться и/или наэлектризованное и/или намагниченное ядро, конкретно, электретного, ферритового, неодимового магнита или аналогичного материала. Электризацию или намагничивание можно осуществлять до или после впрыска. На фигуре 6, например, отображены частицы, намагниченные после полной полимеризации первого формовочного материала 5, конкретно, первого материала 5, образованного модельной композицией МК, или продукта Cover Form®. На фигуре 6, в одной из областей верхней поверхности 2 также отображены полости 19, размещенные для смазывания. Затем соответственным образом размещают контактную поверхность 7 пластины 6.

В другом варианте смазочный материал смешивают с первым формовочным материалом 5, аналогично варианту с гранулами 18, описанному выше.

Изобретение дополнительно относится к применению настоящего способа для изготовления компонента 1 часов, выбранного из ряда: стекло, заводная головка, средняя часть корпуса, основная пластина, мост, колесо, анкерное колесо, паллеты, качающийся груз, гнездо подшипника, противоударное устройство, хотя данный перечень не является исчерпывающим.

Выбор первого материала 5 представляет собой решающий фактор в отношении стойкости рассматриваемого компонента 1. Действительно, некоторые материалы разработаны специально для поверхностных покрытий, но при толщине менее 50 мкм не всегда можно применять указанные материалы для изготовления комплектных компонентов часов. Предпочтительный выбор первого материала 5 для использования, образованного модельной композицией МК или материалом Cover Form ®, в диапазоне толщин, которые могут быть намного больше, а именно, несколько миллиметров в случае часовых стекол, не является самоочевидным и представляет собой результат длинной серии испытаний. Естественно, усадка является значительной при указанных толщинах, и связанные с этим литейные формы должны быть соответственно согласованы по размерам.

Настоящее изобретение также относится к часовому механизму 100, включающему в себя, по меньшей мере, один компонент 1, изготовленный согласно данному способу.

Изобретение также относится к часам 1000, заключающим в себе, по меньшей мере, один компонент 1, изготовленный согласно данному способу, или, по меньшей мере, один механизм 100 по любому из пп. 1-9.

В конкретном варианте осуществления изобретения часы 1000 представляют собой так называемые «таинственные» часы, заключающие в себе, по меньшей мере, одну пластину, изготовленную согласно данному способу.

В другом конкретном варианте осуществления указанные часы 1000 включают в себя граненый безель с ювелирной насечкой, изготовленный согласно данному способу.

Настоящее изобретение делает возможным получение компонентов большей прозрачности, имеющих более высокую поверхность, чем в случае обычных формованных пластиковых материалов, и с длительной твердостью. Сопротивление царапанию является очень высоким. Посредством использования в качестве первого формовочного материала 5 первого материала 5, образованного модельной композицией МК или продуктом Cover Form ®, с помощью термообработки ниже, чем при 130°С, и УФ-отверждении достигается твердость, которая оценивается величиной 7Н по шкале твердости графитного карандаша, в сравнении с твердостью 2Н в случае стандартного материала РММА, обработанного устойчивым к царапанию покрытием, или с НВ твердостью полиамида.

Компонент, полученный таким образом, является стойким к царапанию стекловатой.

При использовании высококачественных, тщательно выполненных литейных форм отсутствует необходимость в полировании компонента после изготовления.

1. Способ изготовления прозрачного цельного однослойного компонента (1) часов, имеющего верхнюю поверхность (2) и нижнюю поверхность (3), соединенные боковой поверхностью (4), при этом упомянутая боковая поверхность (4) простирается на толщину указанного компонента (1), отличающиийся тем, что:- первый прозрачный полимеризующийся формовочный материал (5) выбирают для изготовления упомянутого компонента (1), при этом упомянутый первый материал (5) включает в себя в виде доли от общего количества:смесь триметакрилата триметилолпропана и пентаэритритилтетраакрилата: 50-97 мол.%;бис-(4-трет-бутилциклогексил)пероксидикарбонат: 0,5-1,5 мол.%1-бензоилциклогексанол: 0,7-2,3 мол.%по меньшей мере одну добавку 0-50 мол.%;- выбирают полиметилсилоксан в качестве второго формовочного материала (8) для изготовления гибкой литейной формы, предназначенной для формования упомянутого первого формовочного материала (5) и обеспечения возможности извлечения его из литейной формы;- пластину (6) выполняют имеющей контактную поверхность (7), которая является негативом упомянутой верхней поверхности (2);- гибкую охватывающую литейную форму (9) изготовляют из упомянутого второго формовочного материала (8), при этом упомянутая охватывающая литейная форма (9) включает в себя:- первую контактную поверхность (10), образующую охватывающую литейную форму для упомянутой нижней поверхности (3);- боковую поверхность (11) вокруг упомянутой первой контактной поверхности (10), включающую в себя первую несущую поверхность (12), расположенную определенным образом для совместного действия с упомянутой контактной поверхностью (7) упомянутой пластины (6) по принципу взаимодополняемости;- и вторую несущую поверхность (13), противоположную упомянутой первой поверхности (10);- впрыск полимера и дегазирование капиллярной сети (14) выполняют в упомянутой охватывающей литейной форме (9);- упомянутую вторую несущую поверхность (13) указанной охватывающей литейной формы (9) налагают на опорную пластину (15);- на расстоянии от упомянутой первой поверхности (10), соответствующем толщине, требуемой для упомянутого компонента (1), и точно установленном в заданном положении относительно упомянутой первой поверхности (10), располагают упомянутую пластину (6), при этом упомянутую контактную поверхность (7) данного элемента обращают в сторону упомянутой первой контактной поверхности (10) указанной охватывающей литейной формы (9), и при этом упомянутая первая несущая поверхность (12) находится в герметичном контакте с указанной контактной поверхностью (7) упомянутой пластины (6);- упомянутый первый формовочный материал (5) вводят через указанную капиллярную сеть (14) для впрыска таким образом, чтобы целиком заполнить указанным первым формовочным материалом (5) полость (17), ограниченную упомянутой контактной поверхностью (7) указанной пластины (6), упомянутой первой контактной поверхностью (10) указанной охватывающей литейной формы (9) и упомянутой боковой поверхностью (11) в состоянии герметичного прилегания, через ее упомянутую первую несущую поверхность (12) на указанной контактной поверхности (7);- упомянутый первый материал (5), впрыснутый в указанную полость (17), оставляют для осуществления полимеризации до получения упомянутого жесткого компонента (1);- упомянутую пластину (6) и упомянутую опорную пластину (15) удаляют;- упомянутый компонент (1) извлекают из указанной гибкой охватывающей литейной формы (9) с помощью изгибания указанной формы.

2. Способ изготовления компонента (1) часов по п. 1, отличающиийся тем, что при использовании, по меньшей мере, одной упомянутой добавки выбирают, по меньшей мере, один из продуктов, перечисленных ниже, в соотношении, указанном в виде процента от общего количества упомянутого первого материала:сополимер полиамид-простой полиэфир: 10-15 мол.%этиленовую иономерную смолу: 10-30 мол.%тринеоалкоксицирконат: 10-30 мол.%проводящие наночастицы: золото, углеродные нанотрубки, серебро, сурьмяно-оловянный оксидный сплав, цинк-алюминиевый оксидный сплав, индий-оловянный оксидный сплав, цинк-галлиевый оксидный сплав: 10-30 мол.%магнитные наночастицы или магнетит: 5-30 мол.%ионы серебра: 10-30 мол.%бензотриазол: 0,05-0,2 мол.%HALS (Hindered Amine Light Stabilizers: светостабилизаторы на основе пространственно-затрудненных аминов): 0,05-0,2 мол.%фенолфосфит; этилен-бис-[3,3-бис-(3-трет-бутил-4-гидроксифенил)бутират]; пентаэритритол-тетракис-(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат): 0-1,5 мол.%трифенилфосфат 0-15 мол.%расшелушенный монтмориллонит: 0-15 мол.%глиняные нанотрубки: 0-15 мол.%силиконакрилат: от 0,5-2 мол.%антрахиноны: 0-50 мол.%азокрасители: 0-50 мол.%пигменты: 0-50 мол.%активирующие добавки с контролируемой доставкой, включенные в состав композиции, указанные активирующие добавки постепенно высвобождаются в рабочую среду: 0-50 мол.%микрокапсулы репаративного реагента, образованные полимеризующейся жидкостью той же природы, что и рассматриваемая композиция, при этом их доля затем включается в общую долю: 0-50 мол.%.

3. Способ изготовления компонента (1) часов по п. 1, отличающиийся тем, что выбирают упомянутый первый материал (5), образованный модельной композицией (МК), в которой упомянутый первый материал (5) включает в себя в виде доли от общего количества:триметакрилат триметилолпропана: 78,0 мол.%пентаэритритилтетраакрилат: 19,5 мол.%бис-(4-трет-бутилциклогексил)пероксидикарбонат: 0,5 мол.%1-бензоилциклогексанол: 2,0 мол.%в качестве указанного первого полимеризующегося формовочного