Способ извлечения бериллия методом ионного обмена

Иллюстрации

Показать всеИзобретение может быть использовано в химической промышленности. Для извлечения бериллия методом ионного обмена проводят измельчение бериллийсодержащей руды, ее сульфатизацию, выщелачивание, разделение пульпы. Извлечение бериллия ведут методом сорбции непосредственно из сернокислотных пульп плавов бериллового и фенакит-бертрандитового концентратов с крупностью до 0,16 мм в противоточном режиме при температуре 20-50°C и pH 3-5. В качестве сорбентов берут фосфорсодержащие катиониты в аммонийной форме. Процесс десорбции катионита ведут в две стадии: на первой - раствором карбоната аммония, на второй - раствором фторида аммония с получением фторбериллата аммония. Карбонатный раствор очищают от примесей и получают гидроксид бериллия. Изобретение позволяет повысить извлечение бериллия в готовую продукцию, улучшить санитарно-гигиеническую обстановку на производстве. 2 з.п. ф-лы, 5 табл., 13 пр., 2 ил.

Реферат

Изобретение относится к способу извлечения редких и цветных металлов из руд и концентратов.

Для извлечения цветных и редких металлов из растворов и пульп наряду с кристаллизационно-осадительными методами очень часто применяют ионообменные технологии. Так для извлечения никеля и меди из технологических растворов широко используется экстракция и сорбция. Для извлечения металлов из труднофильтруемых пульп предложена сорбция с использованием хелатонов (амфолитов) [D. Kuzmin, V Kuzmin. Journal of Siberian Federal University. Chemistry 2 (2013 6) 151-157].

Известен способ переработки фосфогипса, включающий совместное сернокислотное выщелачивание и сорбцию редкоземельных металлов.

Применительно к бериллию сведений по ионообменному способу его извлечения из пульп нами не обнаружено.

Известен экстракционный метод извлечения бериллия из растворов, полученных после выщелачивания сульфатизированной руды бертрандита. По этому способу исходную руду измельчают до крупности 1,3 мм и обрабатывают кипящей серной кислотой для растворения минерала. После выщелачивания раствор, отделенный от твердого остатка, поступает на экстракцию бериллия.

В качестве экстрагента используют фосфорсодержащий катионит в водородной форме: ди-2-этилгексилфосфорную кислоту (Д2ЭГФК) (конц. 0,7 моль/дм3). Для разбавления и снижения вязкости экстрагента применяют керосин. Механизм ионного обмена (реакция 1):

где ROH=Д2ЭГФК

Процесс экстракции проводят при температуре 40-45°C, значении pH≤1 в 8-ступенчатом противоточном экстракторе. Время достижения равновесия на каждой ступени не менее 20 мин. Для реэкстракции используют раствор карбоната аммония, при этом бериллий переходит в водный раствор в виде комплексного соединения (NH4)2[Be(CO3)2]. Железо также выделяется вместе с бериллием. Однако после нагревания до 70°C оно вместе с оставшимся алюминием выпадает в виде гидроксида и гидроксокарбоната и затем отфильтровывается. После реэкстракции бериллия экстрагент регенерируют (переводят в рабочую форму), обрабатывая серной кислотой. При этом аммонийная соль Д2ЭГФК превращается снова в кислоту и возвращается в производственный цикл.

Раствор после отделения от железа и алюминия вновь нагревают, но уже до 95°C. При этом происходит разложение бериллиевого комплекса с выделением основного карбоната бериллия 2 BeCO3·Be(OH)2. Дальнейший нагрев гидроксокарбоната бериллия до 165°C приводит к его разложению на CO2 и гидроксид бериллия. Технологический процесс переработки бертрандитовой руды с использованием экстракционного метода извлечения бериллия из сульфатных растворов обеспечивает получение качественной продукции при извлечении бериллия в гидроксид на 80% [Бериллий, наука и технология. Под ред. Вебстера Д., Лондона Г.Дж., Лоува Дж.Н. Пер. с англ. М.: Металлургия, 1984. С. 242-243].

Этот способ извлечения бериллия из растворов принят за прототип (рисунок 1).

К недостаткам экстракционной технологии бериллия следует отнести следующее:

- способ экстракции применим для извлечения бериллия только из растворов, полученных после отделения твердой части руды;

- способ характеризуется недостаточно высоким извлечением бериллия в гидроксид вследствие неполноты перехода его из бертрандитовой руды в раствор;

- способ не пригоден для переработки других видов бериллийсодержащих концентратов: бериллового, фенакит-бертрандитового, гентгельвинового, для которых характерна высокая упорность к вскрытию кислотами даже в условиях автоклавного выщелачивания;

- способ «чувствителен» к повышенному содержанию фтора в исходных растворах вследствие образования в процессе экстракции стойких эмульсий на границе раздела фаз органика - жидкость, что приводит к потере извлечения;

- после реэкстракции бериллия для перевода экстрагента из NH4 +-формы в рабочую Н+-форму необходима дополнительная операция обработки его серной кислотой;

- процесс экстракции пожароопасен вследствие использования керосина в качестве разбавителя для снижения вязкости Д2ЭГФК.

Техническим результатом предлагаемого изобретения является расширение сырьевой базы бериллия, вовлечение в переработку различных отходов, содержащих бериллий и фтор, повышение извлечения бериллия в готовую продукцию и улучшение санитарно-гигиенической обстановки на производстве.

Технический результат достигается тем, что предлагается способ сорбционного извлечения бериллия из сернокислотных пульп плавов бериллового и фенакит-бертрандитового концентратов с крупностью -0,16 мм в противоточном режиме при температуре 20-50°C, значении pH 3-5 с использованием в качестве сорбента фосфорсодержащих катионитов в аммонийной форме (КФ-1г, КФ-1, PUROLITE 257, СФ-4).

В процесс сорбции вовлекают фторсодержащие отходы получения металлического бериллия.

Процесс десорбции ведут в 2 стадии: на первой - раствором карбоната аммония (конц. 200 г/дм3) с последующей очисткой карбонатного раствора от примесей и получением гидроксида бериллия, на второй - раствором фторида аммония (конц. 250 г/дм3).

Преимуществом процесса сорбции перед экстракцией является извлечение бериллия непосредственно из пульп, что исключает необходимость проведения самых трудоемких операций в технологии получения гидроксида бериллия: разделения (фильтрования) кремнево-сульфатной пульпы и отмывки кеков от водорастворимого бериллия. Эти операции требуют значительных затрат ручного труда, а также дорогостоящих фильтрующих материалов (бельтинг) и значительных производственных площадей.

К преимуществу данного процесса следует отнести также возможность вовлечения в переработку различных трудноразделимых пульп, образующихся при выщелачивании отходов, содержащих бериллий и фтор (графита, магнезита, пыли систем газоочистки и др.), что невозможно при экстракции, Это создает предпосылки для организации малоотходного бериллиевого производства, что особенно важно, учитывая чрезвычайно высокую токсичность бериллия.

Двустадийная десорбция обеспечивает получение как гидроксида бериллия, так и фторбериллата аммония, что отвечает требованиям современного производства.

Сорбционный процесс в отличие от экстракционного непожароопасен, т.к. сорбенты не горючи.

При осуществлении процесса сорбции в качестве исходной используют пульпу, полученную после водного выщелачивания сульфатизированного плава бериллийсодержащих концентратов (бериллового и фенакит-бертрандитового).

Механизм сорбции бериллия:

где R - органический радикал сорбента.

Параметры процесса сорбции: содержание бериллия в пульпе 3-5 г/дм3, значение pH=3-5, температура 20=50°C, число контактов 8, время контакта 0,5 ч, соотношение объемов сорбента и пульпы 1:2-3. Рабочая емкость сорбента по бериллию в режиме противоточной сорбции из пульп составляет ~10 г/л. После сорбции в отвальных продуктах содержание бериллия в растворах - 0,005-0,01 г/дм3, в кеках - 0,02-0,05%.

Насыщенный сорбент отмывают от илов конденсатом (t=~20°C) при соотношении Vc:Vpp = 1:0,5 и затем направляют на десорбцию. Десорбцию бериллия на первой стадии проводят раствором карбоната аммония, на второй - раствором фторида аммония.

Механизм десорбции бериллия:

После проведения I стадии десорбции раствором карбоната аммония (конц. 200 г/л, Vc:Vpp = 1:0,8) десорбат направляют на получение основного карбоната бериллия, а затем (после отделения гидратного кека примесей Fe, Si, Ca и др.) на получение гидроксида бериллия и далее - оксида бериллия. Извлечение бериллия в гидроксид составляет 98%.

После проведения I стадии десорбции и отмывки конденсатом от избытка карбонат-иона (Vc:Vpp = 1:0,5) ионит поступает на II стадию десорбции раствором фторида аммония (NH4F конц. 250 г/л, Vc:Vpp = 1:0,5). Полученный при этом десорбат (раствор фторбериллата аммония) подвергают перечистке и выпарке с получением кристаллов ФБА (патент РФ №2493101). Извлечение бериллия в ФБА составляет 98,5%. После отмывки конденсатом от избытка фтора (Vc:Vpp = 1:0,5) ионит возвращают на операцию сорбции, а образующаяся при этом промвода поступает на приготовление десорбирующего раствора NH4F. В этом процессе сорбент сразу переходит в рабочую форму () и проведения специальной операции не требуется.

Принципиальная технологическая схема сорбции бериллия из сернокислой пульпы с получением гидроксида бериллия и фторбериллата аммония показана на рисунке 2.

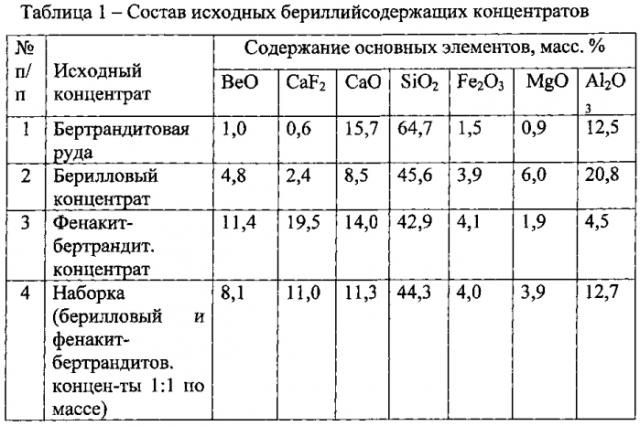

Состав используемых в работе концентратов приведен в таблице 1.

Для определения возможности вовлечения в переработку бериллийсодержащих отходов и оценки влияние фтора на показатели ионообменной технологии использовали пыль систем газоочистки производства металлического бериллия, содержащую 5% бериллия и 17,7% фтора.

Примеры проведения экспериментов

Пример 1.

Навеску измельченной бертрандитовой руды (масса 100 г, фракция - 1,3 мм) подвергали сульфатизации путем обработки концентрированной кипящей серной кислотой (расход кислоты 5 г/г бериллия в руде) в течение 10 мин., после чего проводили выщелачивание водой при соотношении т:ж = 1:10 в течение 30 мин. Полученную при этом пульпу не фильтровали, а смешивали с экстрагентом. После проведения первого контакта разделение фаз оказалось невозможным и эксперимент был прекращен.

Пример 2.

Навеску бертрандитовой руды (масса 100 г) в условиях, аналогичных опыту 1, измельчали, сульфатизировали и выщелачивали. Полученную при этом пульпу фильтровали: кек направляли в отвал, а раствор - на экстракцию. Процесс экстракции проводили 0,7 Μ раствором ДИ-2-ЭГФК в керосине при температуре 40-45°C, значении pH~1 в 8-ступенчатом противоточном экстракторе. Соотношение органической и водной фаз (Vо:Vв) составляло 1:5. Время достижения равновесия на каждой ступени 20 мин. По окончании процесса экстракции и разделения фаз рафинат (обедненный по бериллию раствор) направляли в отвал, а насыщенный экстрагент после водной отмывки от исходного раствора при соотношении Vо:Vв = 1:0,5 поступал на реэкстракцию бериллия.

Для реэкстракции использовали раствор карбоната аммония конц. 200 г/дм3 Параметры процесса реэкстракции: число ступеней 5, время контакта на каждой стадии 30 мин, Vо:Vв = 1:0,5. После нагревания реэкстракта до 70°C выпавший осадок гидроксидов железа и алюминия отфильтровывали. Затем раствор вновь нагревали до 95°C с получением основного карбоната бериллия. Гидроксид бериллия получали нагреванием выделившегося основного карбоната бериллия до 165°C.

Пример 3.

Опыт проводили в условиях, аналогичных опыту 2, но процесс экстракции проводили с добавлением раствора, полученного после водного (соотношение т:ж = 1:10) выщелачивания бериллий-фторсодержащих отходов - пыли систем газоочистки. Соотношение объемов основного раствора от выщелачивания сульфатизированной руды и раствора от выщелачивания отходов 1:0,1.

Пример 4.

Навеску плава бериллового концентрата (масса 100 г) после измельчения до крупности -0,16 мм обрабатывали концентрированной серной кислотой при температуре кипения в течение 10 мин. Расход серной кислоты составлял 5 г/г бериллия в плаве. Полученные сульфаты выщелачивали водой при соотношении т:ж = 1:10 течение 30 мин, после чего проводили в противоточном режиме сорбционное извлечение бериллия из пульп фосфорнокислым сорбентом СФ-4 в . Параметры процесса сорбции:

- содержание бериллия в пульпе 3,5 г/дм3, значение pH=4, температура 35°C;

- соотношение фаз: Vсорб:Vп-пы = 1:5;

- число контактов 8, продолжительность контакта 20 мин.

По окончании процесса сорбции насыщенный сорбент отделяли от сбросной пульпы на сите, промывали при соотношении Vс:Vв = 1:0,5 и направляли на десорбцию бериллия.

Для десорбции использовали раствор карбоната аммония конц. 200 г/дм3 (число ступеней 5, время контакта на каждой стадии 30 мин, Vо:Vв = 1:0,5). После нагревания десорбата до 70°C выпавший осадок гидроксидов железа и алюминия отфильтровывали. Затем раствор вновь нагревали до 95°C с получением основного карбоната бериллия. Гидроксид бериллия получали нагреванием выделившегося основного карбоната бериллия до 165°C.

Пример 5

Навеску плава фенакит-бертрандитового концентата (масса 100 г) измельчали до крупности -0,16 мм, затем сульфатизировали, выщелачивали, проводили сорбцию бериллия из пульп сорбентом СФ-4 в условиях, идентичных условиям опыта 4. Аналогичным образом получали гидроксид бериллия из десорбатов.

Пример 6.

Навеску плава (масса 100 г) бериллового и фенакит-бертрандитового концентратов, взятых в весовом соотношении 1:1, измельчали до крупности -0,16 мм и далее проводили эксперимент в условиях, идентичных условиям опытов 4-5.

Пример 7.

Навеску плава (масса 100 г) бериллового и фенакит-бертрандитового концентратов, взятых в весовом соотношении 1:1, измельчали до крупности -0,16 мм и перерабатывали в режиме опытов 4-6, но с добавлением раствора, полученного после водного (соотношение т:ж = 1:10) выщелачивания бериллий-фторсодержащих отходов - пыли систем газоочистки. Соотношение объемов основного раствора от выщелачивания сульфатизированного плава концентратов и раствора от выщелачивания бериллиевых отходов 1:0,1. Последующие процессы сорбции и дальнейшей переработки десорбатов проводили в полном соответствии с режимами, приведенными в опытах 4-6.

Результаты экспериментов по извлечению бериллия из растворов и пульп по способу-прототипу и предлагаемому способу приведены в таблице 2.

Из сравнения результатов, приведенных в таблице 2, можно сделать следующие выводы:

1. Процесс экстракции бериллия из пульп (опыт 1) невозможен из-за отсутствия разделения фаз, что подтверждает общеизвестный факт.

2. Процесс экстракции характеризуется более низким извлечением бериллия в гидроксид (опыт 2), чем процесс сорбции бериллия из пульп (опыты 4-6), что можно объяснить недостаточно полным извлечением бериллия из руды в раствор, поступающий на экстракцию. Это связано с низкой степенью измельчения исходной руды (крупность помола 1,3 мм против 0,16 мм в сорбционном процессе). Такая крупность исходного материала по способу-прототипу продиктована проблемой разделения суспензии после выщелачивания, с целью получения раствора для проведения процесса экстракции: чем тоньше измельчение руды, тем сложнее отделить раствор от кека и тем сложнее провести его последующую отмывку от водорастворимого бериллия.

3. Повышение содержания фтора, обусловленное добавлением раствора от выщелачивания бериллий-фторсодержащих отходов (мольное отношение F/Be повышается с 0,38 до 1,1), подавляет процесс экстракции бериллия, в результате чего извлечение бериллия из руды в гидроксид снижается с 85 (опыт 2) до 79% (опыт 3). Это ставит под сомнение возможность эффективной переработки бериллий-фторсодержащих отходов в экстракционном процессе.

4. Извлечение бериллия из пульп методом сорбции фосфорсодержащим катионитом в испытанном режиме характеризуются более высоким извлечением бериллия в гидроксид (опыты 4-6). Этот факт можно объяснить более тонким измельчением исходного продукта (-0,16 мм) и, соответственно, более полным выщелачиванием бериллия, а также снижением остаточного его содержания в отвальной пульпе.

5. Введение дополнительного количества фтора в исходную пульпу перед сорбцией и связанное с этим повышение мольного отношения F/Be не снижает показателей переработки плава концентратов (опыт 7), что свидетельствует о возможности вовлечения в сорбционный процесс бериллий-фторсодержащих отходов производственного цикла получения металлического бериллия.

Примеры 8-10.

Навеску плава (масса 100 г) бериллового и фенакит-бертрандитового концентратов, взятых в весовом соотношении 1:1, измельчали до крупности -0,16 мм и перерабатывали в режиме опытов 4-6, но с добавлением раствора, полученного после водного (соотношение т:ж = 1:10) выщелачивания бериллий-фторсодержащих отходов. Соотношение объемов основного раствора от выщелачивания сульфатизированного плава концентратов и раствора от выщелачивания отходов 1:0,1.

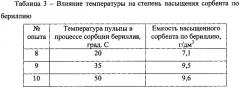

Приготовленную пульпу разделяли на 3 части и затем проводили сорбцию бериллия (значение pH 4, число контактов 8, время контакта 20 мин) при поддержании температуры соответственно 20, 35 и 50°C. Результаты опытов приведены в таблице 3.

Как видно из таблицы 3, максимальная степень насыщения сорбента по бериллию достигается при температуре процесса 35-50°C. Однако оптимальной следует признать температуру 35°C. Как показала практика, нагрев пульпы выше 50°C приводит к постепенному снижению механической прочности сорбента и его разрушению. Снижение температуры до 20°C не обеспечивает требуемой степени насыщения сорбента.

Примеры 11-13.

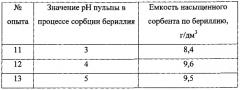

В примерах 11-13 изучалось влияние значения pH на степень насыщения сорбента по бериллию. Опыты проводили при температуре 35°C. Остальные параметры процесса аналогичны параметрам опытов 8-10. Результаты экспериментов приведены в таблице 4.

Таблица 4 - Влияние значения pH на степень насыщения сорбента по бериллию

Результаты опытов 11-13 свидетельствуют о том, что снижение значения pH в процессе сорбции оказывает негативное влияние на степень насыщения сорбента бериллием. Повышение значения pH выше 5 не приводит к увеличению емкости сорбента и связано с дополнительным расходом аммиака на нейтрализацию исходной пульпы, поступающей на сорбцию.

Качество бериллиевых продуктов, получаемых в процессах ионообменного извлечения бериллия, приведено в таблице 5.

Как видно из таблицы 5, гидроксид бериллия, получаемый с использованием ионообменной технологии, как по предлагаемому способу, так и способу-прототипу, отвечает требованиям производства. Однако предлагаемый способ позволяет существенно расширить сырьевую базу, перерабатывать любые бериллиевые концентраты, а также вовлечь в переработку бериллиевые фторсодержащие отходы с получением в качестве целевых продуктов гидроксида бериллия фторбериллата аммония.

Достигнутое при этом повышение извлечения бериллия обеспечит сокращение расхода реагентов и материалов, что позволит существенно повысить технико-экономические показатели производства бериллия.

Кроме того, непрерывность технологического цикла извлечения бериллия - это необходимое условие для автоматизации процесса, что позволит сократить численность персонала, высвободить производственные площади и улучшить санитарно-гигиенические условия труда в производстве бериллия.

1. Способ извлечения бериллия методом ионного обмена, включающий измельчение бериллийсодержащей руды, ее сульфатизацию, выщелачивание, разделение пульпы, последующую обработку ионита раствором карбоната аммония, очистку карбонатного раствора от примесей, отличающийся тем, что извлечение бериллия ведут методом сорбции непосредственно из сернокислотных пульп плавов бериллового и фенакит-бертрандитового концентратов с крупностью до 0,16 мм в противоточном режиме при температуре 20-50°C, значении pH 3-5, в качестве сорбентов берут фосфорсодержащие катиониты в аммонийной форме, а процесс десорбции ведут в 2 стадии: на первой - раствором карбоната аммония с последующей очисткой карбонатного раствора от примесей и получением гидроксида бериллия, на второй - раствором фторида аммония с получением фторбериллата аммония.

2. Способ по п. 1, отличающийся тем, что в качестве сорбентов используют негорючие фосфорсодержащие сорбенты СФ-4, КФ-1, КФ-1г, катионит PUROLITE 257.

3. Способ по п. 1, отличающийся тем, что в процесс сорбционной переработки вовлекают фторсодержащие отходы производственного цикла получения металлического бериллия.