Способ получения оптической нанокерамики на основе оксида алюминия

Иллюстрации

Показать всеИзобретение относится к области производства оптических материалов. Технический результат изобретения заключается в повышении оптической прозрачности в УФ и ИК-областях спектра, механической прочности. Способ получения оптической нанокерамики на основе оксида алюминия включает приготовление коллоидного раствора из высокодисперсного порошкового γ-Al2O3 путем его диспергирования с использованием ультразвука, закисления лимонной кислотой и использования формамида в качестве загустителя, включая дополнительную обработку ультразвуком. Приготовленный золь помещают в емкость, выдерживают до образования полупродукта - гелевой заготовки, которую подвергают термообработке. Полученный полупродукт - гелевую заготовку - измельчают, повторно подвергают гелированию при различных значениях pH, последующей термообработке до образования ксерогеля, который дополнительно термообрабатывают и спекают при температуре 1800-1900°C. 6 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к области производства оптических материалов, прозрачных в широкой области спектра, с высоким коэффициентом пропускания и повышенной механической прочностью, в частности получения оптического материала из оксида алюминия, представляющего собой нанокерамику. Первостепенное значение разработка конкурентоспособных оптических материалов приобретает в области алюмооксидной нанокерамики. В настоящее время все большее значение приобретают поликристаллические материалы на основе данного вида нанокерамики для использования их в изготовлении окон, работающих в широком диапазоне спектра при различных режимах термомеханических нагрузок в приборах оптоэлектронной техники.

Для получения алюмооксидной оптической керамики предпочтительными материалами являются γ-Al2O3 и γ-AlOOH (бемит), так как предварительные эксперименты показали, что они обладают наибольшей активностью к спеканию. Это достаточно очевидно, так как данная кристаллическая модификация находится в конце ряда из трех основных кристаллических форм Al2O3 и, в принципе, возможно реализовать процесс, в котором будет постадийно проходить образование всех возможных модификаций, вплоть до образования корунда α-Al2O3.

Из уровня техники известны различные методы получения алюмооксидной нанокерамики с использованием готового порошкового оксида алюминия, состоящего из частиц, представляющих наноразмерные частицы. В то же время малое число работ представляет такие виды оптических сред и способы их получения. Для примера можно привести результаты работы, приведенные в патенте US №7148480, опубликованном 12.12.2006 по индексу МПК G01J 5/00, где заявлен поликристаллический материал на основе нанокерамики для оптических окон, изготовленный путем уплотнения наноразмерных частиц с размерами менее 100 нм путем спекания под давлением и пропусканием через них импульсного электрического тока. Размер зерен конечного продукта (после уплотнения и обжига) находится в широком диапазоне и заключен в пределах более 350 нм. Главным недостатком данного технического решения следует считать большой разброс размеров частиц, что обусловливает низкую оптическую однородность и низкую прозрачность полученного материала и лежит в основе его низкой механической прочности.

Получение нанокерамики из порошкообразного полученного по золь-гель технологии γ-Al2O3, целесообразно ввиду технологичности исходного материала, т.к. данная фаза является наиболее низкотемпературной кристаллической формой, способной к преобразованию в конечной форме.

В качестве наиболее близкого к заявляемому способу является техническое решение по патенту РФ №2402506, МПК C04B 35/10, C30B 28/00, C30B 29/20 и B82B 3/00, опубликованному 27.10.2010 По данному способу получают алюмооксидную нанокерамику, которая обладает высокой оптической прозрачностью в видимой и ИК-областях спектра и высокой механической прочностью. Задача решается с помощью способа, который включает в себя получение фракции наночастиц с размерами заведомо меньше, чем размер структурообразующего зерна керамического материала, формования заготовки, оптимальные режимы ее термообработки, горячего прессования и прокаливания. Известный способ включает приготовление из высокодисперсного порошкового γ-Al2O3 коллоидного раствора, выделение супернатанта, который подвергают ультразвуковой обработке, нагреву, закислению, в результате чего доводят до загущенного состояния с концентрацией твердой фазы не менее 14%. Вязкий золь формуют до образования гелевой заготовки, которую превращают в ксерогель. Для получения керамики ксерогель прессуют при температуре 1200-1750°C под давлением от 30 до 300 МПа. Полученный материал представляет собой нанокерамику с размером структурообразующего зерна менее 30-90 нм.

Недостатки данного способа очевидны: алюмооксидная нанокерамика имеет низкое пропускание в УФ-области спектра, низкие механические свойства и низкую однородность материала (образцы испещрены пятнами, возникшими от схлопывания пор заготовки ксерогеля). Неоднородность свойств материала обуславливает неоднородность оптических свойств и низкое значение по пропусканию, по эрозионной устойчивости, что в полной мере отражают результаты измерения твердости на микроуровне (микротвердость по Виккерсу).

Задача нового изобретения заключается в получении высококачественного оптического поликристаллического материала - алюмооксидной нанокерамики из структурообразующих элементов с размерами в несколько десятков нанометров и обладающего высокой оптической прозрачностью в УФ, видимой и ИК-областях спектра, а также высокими значениями механической прочности (плотность, твердость по Моосу, микротвердость).

Технический результат достигается путем подбора оптимальных процедур гелирования исходного высоко дисперсного порошкового γ-Al2O3, который подвергают спеканию. Способ также упрощен по отношению к прототипу за счет исключения дополнительных операций термообработки и прессования.

Предлагаемый способ позволяет устранить недостатки прототипа.

Задача решается способом получения оптической нанокерамики на основе оксида алюминия, который включает в себя приготовление коллоидного раствора из высокодисперсного порошкового γ-Al2O3 путем его диспергирования с использованием ультразвука, закисления, например, с помощью лимонной кислоты и использования формамида в качестве загустителя, включая дополнительную обработку ультразвуком, после чего помещают в емкость, выдерживают до образования полупродукта - гелевой заготовки, которую термообрабатывают и подвергают спеканию.

В отличие от прототипа полученный полупродукт - гелевую заготовку, измельчают, повторно подвергают гелированию при различных значениях pH, последующей термообработке до образования ксерогеля, который подвергают спеканию при температуре 1800-1900°C.

Целесообразно изначально изготовить коллоидный раствор высокодисперсного порошкового γ-Al2O3 на водной основе с концентрацией твердой фазы не более 10%. Данная концентрация обеспечивает стабильное состояние коллоидного раствора.

Целесообразно коллоидный раствор изначально перемешивать в течение 50 часов при подогреве до 40°C и диспергировать ультразвуком, предпочтительно в течение 30 минут при частоте 35±2 кГц. Данная процедура обеспечивает повышение оптической однородности конечного продукта.

Закисление золя осуществляют, например, с помощью лимонной кислоты, до pH 4,4-4,6 и гидрата окиси аммония до pH 10.0±0,2.

Гелевую заготовку после извлечения из формы помещают в печь, предпочтительно на сутки, при температуре 65-70°C, после охлаждения проводят вторую стадию термообработки, при которой происходит медленное прокаливание гелевой заготовки при градиенте 2,5°C/мин в течение 3-4 ч до 300°C и последующая выдержка в течение 2 часов при 300°C, затем инерционно охлаждают до комнатной температуры.

Полученную в результате предыдущих операций гелевую заготовку последовательно прокаливают с градиентом температуры 2,5°C/мин с выдержкой в течение 2 ч при температуре 600°C и 900°C соответственно, после чего инерционно охлаждают. Получают пористый гель с относительной плотностью 0,4-0,5.

Куски пористого геля измельчают до порошкообразного состояния и вторично гелируют в слабокислой, нейтральной или щелочной средах.

Вторично гелированную заготовку после извлечения из формы помещают в сушильный шкаф, предпочтительно на сутки, при температуре 60-70°C, после охлаждения проводят вторую стадию термообработки, при которой происходит медленное прокаливание вторично гелированной заготовки при градиенте 1°C/мин в течение 6,5 ч до 300°C и при выдержке 20 мин при 90°C, 20 мин при 180°C, 120 мин при 300°C, затем инерционно охлаждают до комнатной температуры.

После данной операции образуется ксерогель, в составе которого не имеется сростка частиц, который препятствует образованию однородного оптического керамического материала.

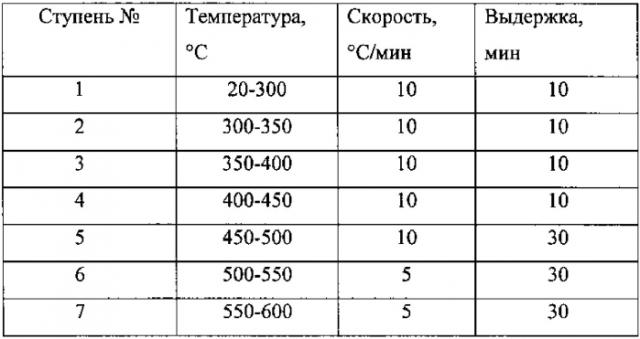

Ксерогель подвергают второй стадии термообработки в шахтной печи - прокаливание до 600°C по режиму, приведенному в таблице, после чего проводят инерционное охлаждение до комнатной температуры.

Проводят третью стадию термообработки ксерогеля, при которой его прокаливают до 900°C со скоростью нагрева до 800°C - 10°C/мин и с выдержкой 20 мин, далее до 900°C скорость нагрева уменьшается до 3°C/мин, с выдержкой при 900°C 60 мин, после чего проводят инерционное охлаждение до комнатной температуры.

Температура спекания 1800-1900°C обеспечивает получение однородного нанокерамического оптического материала с относительной плотностью порядка 1 и пропусканием в диапазоне от УФ до ИК областей спектра. Спекание ниже 1800°C не обеспечивает достаточно высокого пропускания в указанной области спектра. Выше 1900°C спекание вести нецелесообразно ввиду укрупнения частиц нанокерамического оптического материала и потери оптической однородности.

Исходным сырьем является порошок марки AEROXIDE® Alu C, Cas-No. 1344-28-1 (средний размер частиц 13 нм).

Результатами реализации заявленного способа являются более высокие показатели качества полученной алюмооксидной нанокерамики. Микротвердость 2100·107 Па, что даже выше, чем самое высокое значение параметра для монокристалла лейкосапфира, высокая однородность и высокое по сравнению с прототипом пропускание в УФ области спектра.

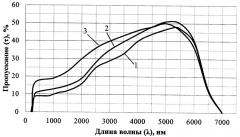

На чертеже представлены спектры пропускания образцов с различными значениями pH материала керамики, где:

1 - кривая, характеризующая пропускание материала для нейтрального pH;

2 - кривая, характеризующая пропускание материала для слабокислого pH;

3 - кривая, характеризующая пропускание материала для щелочного pH.

Спектры пропускания представлены для образцов керамик Al2O3, полученных спеканием ксерогелей при 1800°C.

Конкретные примеры реализации предложенного способа.

Пример №1. Исходным сырьем является порошок марки AEROXIDE® Alu C, Cas-No. 1344-28-1, который представляет собой воздушно-сухой порошок аэроксида γ-Al2O3 с размером частиц 13 нм. Из 40 грамм исходного порошка и 0,96 л дистиллированной воды приготавливают дисперсную систему с концентрацией твердой фазы 4,0 вес. %. Данную суспензию объемом ~0.96 л перемешивают с помощью магнитной мешалки при нагревании до 60-70°C. Время перемешивания составляет не менее 50 часов. Приготовленный золь обрабатывают ультразвуком с частотой 35±2 кГц в ультразвуковой ванне «Сапфир» в течение 30 минут, разливают в гидрофобизированные формы. Для создания щелочного значения pH добавляют NH4OH (1-2 капли на 50 мл золя) до получения значения pH 10.0±0.2, затем добавляют формамид в количестве 20% от объема исходного сконцентрированного золя, обеспечивая соотношение золя к формамиду 5:1. Далее золь обрабатывают ультразвуком 35±2 кГц в течение 10 минут, что создает эффект перемешивания гелирующего состава, который затем сливают в гидрофобные формы объемом 25-35 мл. Гидрофобные формы выполняют в виде парафинированных емкостей, например кварцевых, стеклоуглеродных, фторопластовых и пр. В этих формах гель выдерживают при комнатной температуре до 3-х недель. В результате происходит сушка геля до отставания его от стенок форм. Сформированные таким образом объемы каждой гелевой заготовки вынимают из форм и помещают в сушильный шкаф на сутки при температуре 65-70°C. После извлечения из сушильного шкафа заготовки помещают в печь, где нагревают до 300°C со скоростью 2,5°C/мин. При достижении 300°C выдерживают в течение 2 часов. Далее происходит инерционное охлаждение до комнатной температуры, примерно в течение суток.

Далее гелевые заготовки последовательно прокаливают при температурах 600°C и 900°C со скоростью нагрева 2.5°C/мин с выдержкой по 2 часа для каждой означенной температуры, после чего инерционно охлаждают.

В результате всех стадий термообработки были получены разноразмерные куски пористого ксерогеля, которые измельчают до порошкообразного состояния. Измельчение проводят в лабораторном блендере 8010S при скорости вращения вала двигателя 14000 об/мин. Многократная механическая обработка осуществляется в течение 5 мин, суммарное время измельчения около 30 мин. В результате получен тонкодисперсный «непылящийся» по сравнению с исходным аэроксидом порошок оксида алюминия.

Пример №1/2. Навеску 13 г порошка оксида алюминия из ксерогеля, полученного при температуре 900°C по примеру №1, смешивают с 130 мл дистиллированной воды. Полученную смесь диспергируют в воде на ультразвуковой бане РЭЛТЕК УЗВ-7/100-ТНМ в течение 5 часов (при частоте 60 кHz), что способствует гидрофилизации поверхности оксида и уменьшению степени агрегации частиц. Активированный золь помещают во фторопластовую форму. Гелирование проводят в нейтральной среде при pH 5,6. Время гелирования при комнатной температуре составляет более 5 недель.

Пример №1/3. Навеску 13 г порошка оксида алюминия из ксерогеля, полученного при температуре 900°C по примеру №1, смешивают с 130 мл дистиллированной воды. Полученную смесь диспергируют в воде на ультразвуковой бане РЭЛТЕК УЗВ-7/100-ТНМ в течение 5 часов (при частоте 60 кHz), что способствует гидрофилизации поверхности оксида и уменьшению степени агрегации частиц. Активированный золь помещают во фторопластовую форму. Для изменения pH добавляют 5 мл 10% раствора лимонной кислоты. Гелирование проводят в слабокислой среде при pH 5,2. Время гелирования при комнатной температуре составляет более 5 недель.

Пример №1/4. Навеску 7 г порошка оксида алюминия из ксерогеля, полученного при температуре 900°C по примеру №1, смешивают с 70 мл дистиллированной воды. Полученную смесь диспергируют в воде на ультразвуковой бане РЭЛТЕК УЗВ-7/100-ТНМ в течение 5 часов (при частоте 60 кHz), что способствует гидрофилизации поверхности оксида и уменьшению степени агрегации частиц. Активированный золь помещают во фторопластовую форму. Для изменения pH добавляют 1,5 мл 20% раствора аммиака. Гелирование проводят в щелочной среде, например, с использованием гидрата окиси аммония, при pH 9,4. Время гелирования при комнатной температуре составляет 3 недели.

Получение целостных образцов предпочтительно именно для варианта щелочного гелирования.

Сформированные таким образом заготовки вынимают из формы и помещают в сушильный шкаф на сутки при температуре 60-70°C, после чего помещают в шахтную электропечь СШОЛ-10/11, где нагревают до 300°C со скоростью 1°C/мин и при выдержке 20 мин при 90°C, 20 мин при 180°C и 120 мин при 300°C. Печь инерционно охлаждается до комнатной температуры примерно в течение суток.

Далее производят вторую стадию термообработки ксерогелей в шахтной печи - прокаливание до 600°C по режиму, приведенному в таблице, после чего инерционно охлаждают.

На третьей стадии термообработки ксерогели нагревают до 900°C, скорость нагрева до 800°C 10°C/мин, выдержка 20 мин, далее до 900°C скорость нагрева уменьшается до 3°C/мин, выдержка при 900°C 60 мин.

Далее происходит инерционное охлаждение до комнатной температуры, примерно в течение 2 суток.

Не последнем этапе термообработки ксерогели помещают в вакуумную печь и нагревают до 1800°C согласно следующему режиму: 1,5 часа нагрев до 800°C; 1,5 часа нагрев с 800°C до 1500°C и 1 час нагрев с 1500°C до 1800°C. Выдерживают при 1800°C в течение 5 часов, затем инерционно охлаждают.

Из полученных керамических заготовок изготавливают пластины толщиной 1 мм. Проводят измерения спектров пропускания и микротвердости полученных образцов. Спектры пропускания приведены на чертеже.

Наилучшим пропусканием в УФ и видимой области обладает образец, полученный в щелочной среде.

Измерение микротвердости проводили на приборе ПМТ-3 с нагрузкой 200 г по 10 точкам. Среднее значение микротвердости для полученного в нейтральной среде образца составило 2046·107 Па, в слабокислой среде - 2084·107 Па и в щелочной - 2107·107 Па. Для лейкосапфира микротвердость: 2200·107 Па перпендикулярно c-оси и 1940·107 Па - параллельно c-оси. Средние значения микротвердости керамических образцов лежат между максимальным и минимальным значением для сапфира. Полученные результаты соответствует представлениям о хаотичном распределении оптических осей в поликристаллическом теле.

1. Способ получения оптической нанокерамики на основе оксида алюминия, включающий приготовление коллоидного раствора из высокодисперсного порошкового γ-Al2O3 путем его диспергирования с использованием ультразвука, закисления, например, с помощью лимонной кислоты и использования формамида в качестве загустителя, включая дополнительную обработку ультразвуком, приготовленный золь помещают в емкость, выдерживают до образования полупродукта - гелевой заготовки, которую подвергают термообработке, а на последней стадии процесса производят спекание, отличающийся тем, что полупродукт - гелевую - заготовку измельчают, повторно подвергают гелированию при различных значениях pH, последующей термообработке до образования ксерогеля, который дополнительно термообрабатывают и спекают при температуре 1800-1900°C.

2. Способ по п. 1, в котором изначально получают коллоидный раствор высокодисперсного порошкового γ-Al2O3 на водной основе с концентрацией твердой фазы не более 10%.

3. Способ по п. 1, в котором коллоидный раствор изначально перемешивают в течение 50 часов при подогреве до 40°C и диспергируют ультразвуком предпочтительно в течение 30 минут при частоте 35±2 кГц.

4. Способ по п. 1, в котором гелевую заготовку последовательно прокаливают при температурах 600 и 900°C с градиентом температуры 2,5°C/мин с выдержкой при каждой температуре прокаливания 2 часа, после чего инерционно охлаждают.

5. Способ по п. 4, в котором гелевую заготовку измельчают до порошкообразного состояния и вторично гелируют в слабокислой или нейтральной или щелочной средах.

6. Способ по п. 5, в котором вторично гелированную заготовку после извлечения из формы помещают в сушильный шкаф предпочтительно на сутки при температуре 60-70°C, после охлаждения проводят вторую стадию термообработки, при которой происходит медленное прокаливание вторично гелированной заготовки до образования ксерогеля.

7. Способ по п. 6, в котором ксерогель подвергают нескольким стадиям прокаливания предпочтительно до 600 и 900°C соответственно, при этом проводят инерционное охлаждение после каждой стадии до комнатной температуры.