Буровое долото для горной породы для ударного бурения и вставной штырь бурового долота

Иллюстрации

Показать всеГруппа изобретений относится к буровым ударным долотам для горной породы, их применениям и вставным штырям такого долота. Технический результат заключается в улучшении показателей работы ударного бурового долота. Буровое долото для ударного бурения содержит головку, выполненную с возможностью прикрепления на конце бурильного элемента бурильной компоновки и имеющую диаметр больше диаметра бурильного элемента, причем головка долота имеет на переднем конце по направлению бурения множество вставных штырей, распределенных по головке долота и выполненных с возможностью входа в контакт с материалом, подлежащим разрушению, по меньшей мере, один из вставных штырей имеет хвостовик из материала основы, содержащий частицы первого материала, встроенные в цементирующую фазу, причем первый материал тверже цементирующей фазы. Хвостовик, по меньшей мере, частично содержит опорный участок, материал которого тверже цементирующей фазы, при этом, по меньшей мере, один из вставных штырей выполнен с возможностью вращения вокруг своей собственной оси симметрии. 3 н. и 30 з.п. ф-лы, 11 ил.

Реферат

Настоящее изобретение относится к буровому долоту для ударного бурения горных пород и вставному штырю бурового долота для горной породы согласно преамбуле независимых пунктов формулы изобретения.

Изобретение не ограничено каким-либо типом бурильной компоновки для использования бурового долота для горной породы, но первая может относиться к буровому станку с ударным механизмом на забое, а также буровому станку с выносным ударным механизмом, хотя показанное буровое долото для горной породы специально предназначено для последнего типа.

Кроме того, буровое долото для горной породы может иметь любой возможный размер и обычно имеет диаметр 30 мм-300 мм. Аналогичное отсутствие ограничений применимо к задаваемой частоте ударов и скорости вращения бурового долота для горной породы в работе, хотя можно упомянуть, что они обычно находятся в диапазонах 20-500 Гц и 20-500 оборотов в минуту соответственно, но изобретение не исключает использование бурового долота для горной породы в высокочастотных компоновках, работающих при частоте выше 250 Гц и частоте, которая может достигать 1 кГц и выше.

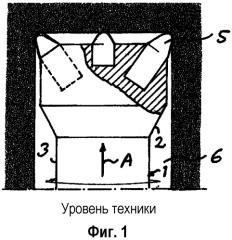

Ниже описано показанное на фиг.1 и фиг.2 известное, так называемое стандартное буровое долото 1 для горной породы типа, описанного во вводной части. Буровое долото имеет бурильную головку 2 долота, выполненную с возможностью прикрепления на одном конце бурильного элемента, например в форме бурильной трубы или бурильной штанги бурильной компоновки, и имеющую диаметр больше диаметра бурильного элемента. Данный бурильный элемент не показан на данных фигурах, но может быть выполнен с возможностью размещения в так называемой присоединительной муфте 3, интегральной с головкой долота и имеющей диаметр меньше диаметра головки долота. Другие способы соединения бурового долота с бурильным элементом являются возможными и известными в технике. Головка долота имеет на переднем конце 4 по направлению бурения множество запрессованных калибровочных вставных штырей 5, расставленных по периметру головки 2 штыревого долота с округлыми вставками. Калибровочные вставные штыри выполнены с возможностью входа в контакт с материалом, подлежащим разрушению, и определения диаметра ствола 6 (см. фиг.1), подлежащего бурению буровым долотом для горной породы. Данные калибровочные вставные штыри выполнены из твердого материала, такого как цементированный карбид или карбид вольфрама. Торцевые вставные штыри 7, также из твердого материала, размещены на торцевой поверхности 8 для контакта с материалом, подлежащим разрушению. Также показан промывочный канал, открывающийся на торце промывочным отверстием 9 в торцевой поверхности.

В работе калибровочные вставные штыри 5 должны входить в контакт и разрушать горную породу вблизи стенок ствола 6, в котором находится буровое долото со штангой, и торцевые вставные штыри 7 должны разрушать горную породу ближе к центру такого ствола ударами, наносимыми буровым долотом для горной породы в направлении стрелки A. Буровое долото должно поворачиваться на некоторый угол, обычно около 5°, между каждым таким ударом.

Производительность работы бурового долота для горной породы данного типа, конечно, является важным признаком и его можно выразить в виде скорости проходки бурового долота для горной породы, определяющейся как длина ствола, пробуренного за единицу времени (метров/в минуту). Скорость проходки может зависеть от износа вставных штырей, в особенности калибровочных вставных штырей. На фиг.2 показано, что во время работы такого бурового долота для горной породы материал подвергается абразивному износу на периферии калибровочных вставных штырей, в результате здесь получается плоская поверхность 10, что делает штыри менее острыми и уменьшает скорость проходки. Данные плоские поверхности 10 должны во время работы бурового долота для горной породы расти, что в конечном результате дает такое уменьшение диаметра ствола, определяемого калибровочными вставными штырями, что буровое долото для горной породы требует замены. Естественно, постоянно предпринимаются попытки увеличить скорость проходки и продлить срок службы бурового долота для горной породы типа, указанного во вводной части.

Задачей настоящего изобретения является создание бурового долота для горной породы типа, определенного во вводной части, улучшенного, по меньшей мере, в некоторых аспектах относительно уже известных буровых долот для горной породы.

Данная задача согласно изобретению достигается благодаря созданию бурового долота для горной породы, в котором, по меньшей мере, один из вставных штырей имеет хвостовик, по меньшей мере, в части, содержащей опорный участок, материал которого тверже цементирующей фазы, и штырю обеспечена возможность вращения вокруг собственной оси симметрии. При установке с возможностью вращения, по меньшей мере, одного вставного штыря в головке долота на данный вставной штырь должны во время бурения влиять ударные нагрузки и вращение бурового долота для горной породы для вращения штыря вокруг собственной оси симметрии, так что части вставного штыря, входящие в контакт с породой, должны меняться и вставной штырь должен равномерно изнашиваться и при этом самозатачиваться. Это означает, что данный вставной штырь должен благодаря действию самозатачивания поддерживать скорость проходки бурового долота для горной породы дольше, чем когда штырь является неподвижно закрепленным в головке долота. Создание опорного участка на вставном штыре должно, по существу, предотвращать любое истирающее действие на стенку отверстия.

Согласно варианту осуществления изобретения материал опорного участка является, по существу, гомогенным или, иначе говоря, материалом, в общем, свободным от частиц, которые тверже окружающего материала, для предотвращения открытия абразивных частиц для воздействия на стенку отверстия.

Согласно другому варианту осуществления изобретения опорный участок, по меньшей мере, частично снабжен барьерным покрытием, которое, по существу, останавливает размывание цементирующей фазы.

Согласно другому варианту осуществления изобретения опорный участок может иметь коэффициент трения по стали меньше 0,5, что должно, по существу, предотвращать износ на стенке отверстия.

Согласно другому варианту осуществления изобретения опорный участок может иметь микротвердость (HV 0,05 по Викерсу), по меньшей мере, 3000, делающую опорный участок абразивно-стойким.

Согласно другому варианту осуществления изобретения опорный участок содержит покрытие из любого одного или нескольких следующих материалов: нитрид титаново-алюминиевого сплава (TiAlN), нитрид алюминиево-хромового сплава (AlCrN), карбид титана (TiC), нитрид титана (TiN), нитрид хрома (CrN), нитрид циркония (ZrN) и/или алмазное покрытие.

Согласно другому варианту осуществления изобретения вставной штырь содержит удерживающее вставной штырь средство, так что вставной штырь может надежно удерживаться в буровом долоте для горной породы, при этом штырь обеспечен возможностью вращения.

Согласно другому варианту осуществления изобретения участок основания, по меньшей мере, одного вставного штыря опирается на или входит в контакт с дном отверстия вставного штыря для передачи сил удара на вставной штырь и обеспечения возможности перемещения по участку основания при вращении.

Изобретение также относится к вставному штырю согласно изобретению для ударного бурения грунта, такого как горная порода.

Изобретение также относится к применению бурового долота для горной породы согласно изобретению для ударного бурения грунта, такого как горная порода.

Дополнительные преимущества, а также предпочтительные признаки изобретения должны стать ясны из следующего описания.

Ниже приведено со ссылкой на прилагаемые чертежи описание вариантов осуществления изобретения в виде примеров.

На чертежах показано следующее:

на фиг.1 показано весьма упрощенно буровое долото для горной породы известной техники в работе.

На фиг.2 показано в перспективе буровое долото для горной породы известной техники после некоторого времени работы.

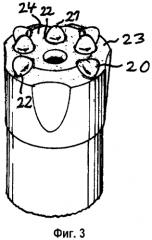

На фиг.3 показан в перспективе принцип бурового долота для горной породы согласно настоящему изобретению.

На фиг.4 показано продольное сечение части бурового долота для горной породы согласно первому варианту осуществления изобретения в работе.

На фиг.5 показано в разобранном виде буровое долото для горной породы фиг.4.

На фиг.6 показан вид, соответствующий фиг.4, бурового долота для горной породы согласно второму варианту осуществления изобретения.

На фиг.7 показано в разобранном виде буровое долото для горной породы фиг.6.

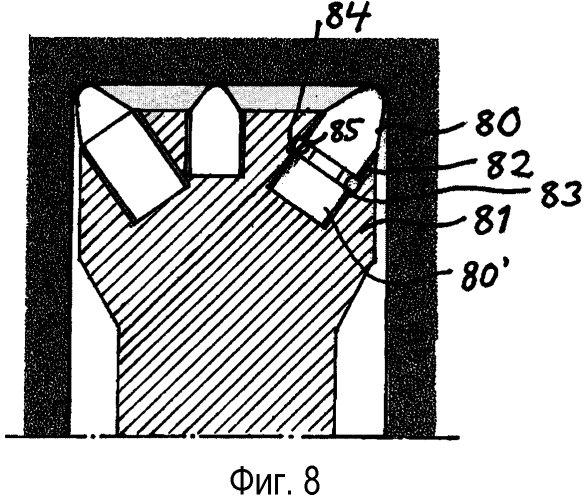

На фиг.8 упрощенно показан вид, соответствующий фиг.4, бурового долота для горной породы согласно третьему варианту осуществления изобретения.

На фиг.9 упрощенно показан вид вставного штыря, которому обеспечена возможность вращения в головке бурового долота для горной породы согласно четвертому варианту осуществления изобретения.

На фиг.10 весьма упрощенно показан вид бурильной компоновки для ударного бурения горных пород согласно варианту осуществления настоящего изобретения в работе.

На фиг.11 показан график метража проходки как функции скорости проходки, где буровые долота B и C представляют настоящее изобретение.

На фиг.3 показан весьма схематично принцип бурового долота для горной породы согласно настоящему изобретению, в котором все калибровочные вставные штыри 20 и все торцевые вставные штыри 21 обеспечены возможностью вращения вокруг своих собственных осей симметрии благодаря размещению в отверстиях 22 в корпусе долота, по существу, в проходящей по периметру кольцевой поверхности 23, образующей, по существу, форму усеченного конуса по направлению бурения, и в торцевой поверхности 24 соответственно.

Каждый вставной штырь может изготавливаться из полученного прессованием и спеканием цементированного карбида. Термин "цементированный карбид" здесь означает WC, TiC, TaC, NbC и т.д. в полученной спеканием комбинации с цементирующим металлом, таким, например, как Co или Ni. Вставной штырь предпочтительно, по меньшей мере, частично имеет барьерное покрытие, подробно рассмотренное ниже. В некоторых вариантах может быть оправдано, по меньшей мере, на открытых воздействиям частях вставного штыря включение в его состав сверхтвердых материалов, таких как поликристаллический алмаз или кубический нитрид бора.

Буровое долото 30 для горной породы согласно первому варианту осуществления настоящего изобретения описано ниже и показано на фиг.4 и 5. Буровое долото для горной породы содержит первый элемент 31, имеющий, по существу, проходящую по периметру кольцевую поверхность 32, образующую, по существу, форму усеченного конуса по направлению бурения. Данный первый элемент 31 снабжен средством, выполненным с возможностью скрепления данного элемента с бурильным элементом 33, при этом данное скрепляющее средство образовано участком 34 в виде муфты первого элемента 31, снабженной средством соединения в виде внутренней резьбы 35, выполненной с возможностью свинчивания со средством соединения в виде наружной резьбы 36 на бурильном элементе.

Буровое долото для горной породы дополнительно содержит второй элемент 37, образующий передний конец 38 головки 39 бурового долота для горной породы. Данный второй элемент снабжен множеством сквозных отверстий 40, принимающих калибровочные вставные штыри 41 и торцевые вставные штыри 42, и обеспечивает вращение штырей вокруг их собственных осей симметрии. Каждый калибровочный вставной штырь 41 содержит хвостовик 41', предпочтительно интегральный с участком закругленного конца. Предпочтительно хвостовик 41' имеет диаметр больше любого выбранного диаметра участка закругленного конца. Сквозные отверстия 40 (каждое) имеют диаметр, незначительно превышающий (подходящая разность диаметров составляет порядка 30-80 мкм) диаметр соответствующего хвостовика, размещаемого в отверстии, для обеспечения перемещения вставного штыря относительно стенок 43 во втором элементе 37, образующем отверстие, при вращении. Вместе с тем данная разность диаметров показана увеличенной на данной фигуре и также в варианте осуществления, показанном на фиг.6 и описанном ниже, для лучшей иллюстрации данного элемента. Калибровочные вставные штыри, а также торцевые вставные штыри снабжены участком 44 основания с сечением больше, чем у остальной части вставного штыря и также больше соответствующего отверстия 40 для удержания вставного штыря, размещенного во втором элементе.

Калибровочный вставной штырь 41 опирается участком 44 основания на кольцевую поверхность 32, выполненную с возможностью передачи сил удара на калибровочные вставные штыри и обеспечения перемещения участка основания на поверхности при вращении. Это означает, что силы удара передаются на калибровочные вставные штыри от поверхности 32, расположенной внутри бурового долота. Первый элемент имеет также поверхности 45, обращенные в направлении бурения для опирания участков основания торцевых вставных штырей и передачи сил удара, при этом обеспечивая перемещение данных участков основания на данных поверхностях 45 при вращении. Кроме того, головка 39 долота должна на уступе 47 на первом элементе 31 создавать зазор C относительно данного элемента 31, чтобы вставные штыри 41 могли вращаться свободно без заклинивания. Конкретные меры приняты для промывки поверхностей и пространств, окружающих вставной штырь, которые описаны подробно ниже.

Буровое долото для горной породы содержит средство 46, выполненное с возможностью скрепления второго элемента 37 с первым элементом 31. Средство скрепления предпочтительно выполнено с возможностью разъемного скрепления данных элементов друг с другом, например свинчиванием их резьбы. Данное означает получение возможности снятия второго элемента с вставными штырями для замены, сохраняя первый элемент, после износа вставных штырей до такой степени, что их необходимо заменить. Сварка или запрессовка являются другими возможными альтернативами средства 46 скрепления, более простыми в исполнении.

При выполнении ударного бурения буровым долотом для горной породы фиг. 4 и 5, как показано на фиг.4, вставным штырям долота должна быть обеспечена возможность вращения вокруг своих собственных осей, означающая, что калибровочные вставные штыри 41 должны изнашиваться равномерно и должна сохраняться их заостренность, так что высокая скорость проходки может сохраняться в течение длительного времени, и диаметр ствола, образованного калибровочными вставными штырями, должен уменьшаться медленнее, чем если калибровочные вставные штыри установлены неподвижно в головке долота.

На фиг.6 и 7 показано буровое долото 50 для горной породы согласно второму варианту осуществления изобретения. Данное буровое долото для горной породы имеет первый элемент 51 в форме кольца, выполненный с возможностью опирания на и/или скрепления с концом 52 бурильного элемента 53 и имеющий кольцевую поверхность 54, образующую опору для участка 55 основания каждого калибровочного вставного штыря 56 аналогично соответствующей поверхности 32 в варианте осуществления, показанном на фиг. 4 и 5. Каждый калибровочный вставной штырь 56 содержит хвостовик 56', предпочтительно интегральный с участком закругленного конца. Предпочтительно хвостовик 56' образует диаметр больше любого выбранного диаметра участка закругленного конца. Силы удара должны кольцевой поверхностью 54 передаваться на калибровочные вставные штыри, при этом участки основания обеспечены возможностью перемещения на поверхности при вращении.

Второй элемент 57 бурового долота для горной породы имеет сквозные отверстия 58, в которых размещаются калибровочные вставные штыри, и обеспечивается возможность их перемещения относительно стенки отверстий при вращении. Торцевые вставные штыри 59, для примера, в данном варианте осуществления неподвижно закреплены на переднем конце 60 второго элемента 57.

Второй элемент 57 в данном варианте осуществления снабжен средством скрепления данного элемента с бурильным элементом 53 с помощью муфтового участка 61, выполненного с возможностью размещения бурильного элемента и имеющего соединительное средство в форме внутренней резьбы 62 для соединения с соединительным средством в форме наружной резьбы 63 на бурильном элементе для разъемного скрепления второго элемента с бурильным элементом и при этом также удержания на месте кольца 51, так называемого кольца толкателя. Первый элемент 51 снабжен муфтой 64 для закрепления первого 51 и второго 57 элементов относительно друг друга с оставлением зазора 66 между ними для свободного вращения вставного штыря. Надлежащая промывка вставного штыря, которому обеспечивается возможность вращения, также является важной. На фиг.6 показано, что буровое долото для горной породы имеет обычный промывочный канал 67, проходящий через головку долота. Промывочный канал имеет также, по меньшей мере, одно промывочное отверстие 68 (см. стрелки F, показывающие поток промывочной среды), открывающееся на первом конце 60, и проходит через зазор 66 по периметру вставного штыря 56, которому обеспечивается возможность вращения. Зазор 66 должен сохраняться чистым, что исключает проблемы износа при вращении штыря внутри отверстия 58. Функция данного варианта осуществления изобретения в работе становится ясной из приведенного выше рассмотрения, помимо прочего, первого варианта осуществления настоящего изобретения.

Часть бурового долота для горной породы согласно третьему варианту осуществления изобретения весьма схематично показана на фиг.8. Данное буровое долото для горной породы снабжено альтернативным средством для закрепления вставного штыря 80 в головке 81 долота, обеспечивающим возможность вращения вставного штыря. Каждый калибровочный вставной штырь 80 содержит хвостовик 80', предпочтительно интегральный с участком закругленного конца. Предпочтительно, хвостовик 80' образует наибольший диаметр вставного штыря. Глухое отверстие 82 в головке долота, выполненное для приема вставного штыря 80, снабжено кольцевым пазом 83, и хвостовик 80' снабжен соответствующим кольцевым пазом 84 для размещения упругого стопорящего кольца 85, например такого, как пружинное кольцо, выполненное из стали. Когда вставной штырь 80 вталкивается в отверстие 82, стопорящее кольцо должно вначале сжиматься до достижения паза 83 в головке долота. Кольцо должно затем расширяться наружу в паз и закреплять вставной штырь в головке долота 81, при этом обеспечивая возможность вращения вставного штыря.

На фиг.9 показан альтернативный способ закрепления вставного штыря 90, причем головка долота не показана, в буровом долоте для горной породы согласно четвертому варианту осуществления изобретения, обеспечивающий возможность вращения вставного штыря. Это получают, снабжая хвостовик 90' кольцевым пазом 91, аналогично варианту осуществления, показанному на фиг.8. При этом используется стопорящий штифт 92 вместо стопорящего кольца, и данный стопорящий штифт после проталкивания вставного штыря 90 в соответствующее отверстие в головке долота вводится в паз 91, закрепляя вставной штырь на месте и обеспечивая возможность его вращения вокруг собственной оси симметрии.

Участки 44, 55 основания и кольцевой паз 91 - все являются примерами средства удержания вставного штыря, и каждый участок может образовывать наибольший диаметр вставного штыря.

На фиг.10 показана весьма схематично бурильная компоновка для ударного бурения горных пород согласно настоящему изобретению с буровым долотом 70 для горной породы согласно варианту осуществления изобретения, снабженным калибровочными вставными штырями 71. Данная бурильная компоновка является компоновкой с так называемым выносным ударником, действующим на буровое долото для горной породы с наземной площадки, и имеющей силовой блок 72, такой как дизельный двигатель и гидравлический насос, выполненные с возможностью осуществления привода бурового станка 76, который, в свою очередь, приводит во вращение бурильный элемент 73 и буровое долото для горной породы и передает на них удары для разрушения горной породы. Конструктивное исполнение бурильной компоновки с находящимся на забое ударным оборудованием также находится в объеме настоящего изобретения.

Бурильная компоновка имеет также средство 74, такое как воздушный компрессор, выполненный с возможностью удаления шлама, получающегося в результате работы калибровочных вставных штырей и торцевых вставных штырей бурового долота из зоны, занятой буровым долотом. Бурильная компоновка имеет блок 75 управления, выполненный с возможностью управления работой силового блока 72 для регулирования частоты ударов и скорости вращения бурового долота. Установлено, что буровые долота согласно настоящему изобретению с вставными штырями, которым обеспечена возможность вращения вокруг их собственной оси симметрии, особенно хорошо подходят для использования в бурильных компоновках, работающих при частоте выше 250 Гц, предпочтительно выше 350 Гц и наиболее предпочтительно в диапазоне 350-1000 Гц.

Бурение с помощью бурильной компоновки фиг.8 буровым долотом для горной породы согласно настоящему изобретению должно быть более производительным, чем известными буровыми долотами для горной породы, поскольку скорость проходки может поддерживаться на высоком уровне дольше, и требуются более редкие остановки для замены бурового долота для горной породы или его части.

Изобретатели настоящего изобретения обнаружили во время испытаний, что износ отверстия вставного штыря имеет первостепенную важность. Многочисленные эксперименты, включающие в себя упрочнение стального корпуса долота, различные промывочные растворы для предотвращения входа выбуренной породы в отверстие, шлифовку вставных штырей и т.д, были выполнены для предотвращения износа отверстия. Результаты испытаний, касающихся износа отверстия вставного штыря, показали, что твердость поверхности корпуса бурового долота и вход выбуренной породы в зазор отверстия не имеют значительного влияния на интенсивность износа. Изобретатели неожиданно обнаружили, что зерна карбида вольфрама обуславливают износ стали в отверстиях вставных штырей. Качество поверхности вставных штырей чрезвычайно сильно влияет на интенсивность износа, но интенсивность износа увеличивается быстро после некоторого времени использования шлифованных вставных штырей. Считается, что после некоторого периода времени бурения кобальтовое цементирование карбида теряется в результате вымывания из поверхности вставного штыря, при этом открываются воздействию абразивные зерна карбида вольфрама и качество поверхности вставного штыря теряется, так что интенсивность износа в отверстии быстро увеличивается.

Задачей дополнительных испытаний было поддержание целостности защитной поверхности вставного штыря.

Одним способом достижения цели является создание барьерного покрытия, по меньшей мере, хвостовика 41', 56', 80', 90' вставного штыря, такое барьерное покрытие, по существу, исключает вымывание кобальта. Вставные штыри должны тогда, по существу, сохранять качество поверхности и износ отверстия вставного штыря, по существу, устраняется. Предпочтительно также выполнение покрытия удерживающего вставной штырь средства и/или открытых воздействию участков вращающихся вставных штырей.

Два материала покрытия использовались в испытаниях - один материал, содержащий TiAlN, и один материал, содержащий AlCrN.

На фиг.11 показан график метража проходки как функции скорости проходки, A-бурового долота с неподвижно закрепленными не имеющими покрытия калибровочными вставными штырями, B-бурового долота с имеющими покрытие вращающимися калибровочными вставными штырями, покрытие представляло собой BALINIT®FUTURA NANO, т.е. нитрид титаново-алюминиевого сплава (TiAlN), и C-бурового долота с имеющими покрытие вращающимися калибровочными вставными штырями, покрытие представляло собой BALINIT® ALCRONA PRO, т.е. нитрид алюминиево-хромового сплава (AlCrN). Толщина покрытия составляла около 3 мкм в обоих случаях. Все долота имели неподвижно закрепленные, т.е. запрессованные, торцевые вставные штыри во время испытаний бурением. Каждый пробуренный ствол имел глубину около 4,1 м. Буровые долота все имели конические головки вставных штырей и были выполнены для проходки ствола диаметром 48 мм. Они все имели пять 10 мм вставных калибровочных штырей и три не имеющих покрытия 9 мм неподвижно закрепленных торцевых вставных штыря.

Оба буровых долота B и C с имеющими покрытие калибровочными вставными штырями превзошли по показателям работы буровые долота A с не имеющими покрытия калибровочными вставными штырями. В то время как буровое долото A смогло пробурить только около 40 м, буровое долото B смогло пробурить около 80 м и буровое долото C - около 170 м. Таким образом, с подходящим барьером против вымывания цементирующей фазы срок службы бурового долота можно увеличивать, по меньшей мере, на 400%. После бурения около 143 м буровым долотом C усилие подачи было увеличено, поскольку к данному моменту вставные штыри затупились, и дополнительно удалось добурить 20 м. Последнее действие показано на фиг.11 как "Повышенная мощность".

Свойства подходящего покрытия могут обеспечивать опорному участку коэффициент трения по стали менее 0,5, предпочтительно в диапазоне 0,1-0,5, наиболее предпочтительно в диапазоне 0,2-0,4. Опорный участок может иметь микротвердость (твердость по Викерсу HV 0,05), по меньшей мере, 3000, предпочтительно в диапазоне 3000-3500, наиболее предпочтительно в диапазоне 3100-3400. Толщина покрытия на опорном участке может составлять 1-5 мкм, предпочтительно 2-4 мкм, наиболее предпочтительно около 3 мкм.

Покрытия образуют диффузионные барьеры, предотвращающие взаимодействие между стенкой отверстия и материалом основы вставного штыря. Другими покрытиями, которые можно использовать, являются покрытия из карбида титана (TiC), нитрида титана (TiN), нитрида хрома (CrN), нитрида циркония (ZrN) и алмазные покрытия.

Материал, в общем, свободный от частиц, которые тверже окружающего материала, здесь называется, по существу, гомогенным.

Предпочтительно участок основания каждого вращающегося вставного штыря опирается на или входит в контакт с дном отверстия для передачи сил удара на вставные штыри и обеспечивается перемещение участка основания на дне при вращении.

Изобретение естественно никоим образом не ограничено вариантами осуществления, описанными выше, но многие возможные его модификации должны быть ясны специалисту в данной области техники без отхода от объема изобретения, определенного прилагаемой формулой изобретения. Например, вращающийся вставной штырь может снабжаться опорным участком в форме втулки, скрепленной с его хвостовиком вместо покрытия так, что материал основания не достигает стенки отверстия в буровом долоте.

Число и места установки вставных штырей бурового долота для горной породы могут значительно отличаться от вариантов осуществления, показанных на фигурах.

Словосочетание "по существу", использованное в выражениях "по существу, форма усеченного конуса" и "по существу, проходящее по периметру кольцо" также относится к вариантам, где режущие выемки или пазы и/или калибровочные вставные штыри пересекают кольцо, как показано на фигурах.

Описание в патентной заявке № 101783876, по которой данная заявка имеет приоритет, включено в данный документ в виде ссылки.

1. Буровое долото (30, 50) для горной породы для ударного бурения, содержащее головку (39) долота, выполненную с возможностью прикрепления на конце бурильного элемента (33, 53) бурильной компоновки и имеющую диаметр больше диаметра бурильного элемента, причем головка долота имеет на переднем конце (38, 60) по направлению бурения множество вставных штырей (41, 42, 56, 59, 80, 90), распределенных по головке долота и выполненных с возможностью входа в контакт с материалом, подлежащим разрушению, по меньшей мере, один из вставных штырей имеет хвостовик (41', 56', 80', 90') из материала основы, содержащий частицы первого материала, встроенные в цементирующую фазу, причем первый материал тверже цементирующей фазы, отличающееся тем, что хвостовик (41', 56', 80', 90'), по меньшей мере, частично содержит опорный участок, материал которого тверже цементирующей фазы, при этом, по меньшей мере, один из вставных штырей (41, 42, 56, 80, 90) выполнен с возможностью вращения вокруг своей собственной оси симметрии.

2. Буровое долото по п. 1, отличающееся тем, что материал опорного участка, по существу, является гомогенным.

3. Буровое долото по п. 1 или 2, отличающееся тем, что опорный участок содержит материал, по существу, свободный от частиц, которые тверже окружающего материала.

4. Буровое долото по п. 1 или 2, отличающееся тем, что опорный участок, по меньшей мере, частично имеет барьерное покрытие.

5. Буровое долото по п. 3, отличающееся тем, что опорный участок, по меньшей мере, частично имеет барьерное покрытие.

6. Буровое долото по любому из пп. 1, 2 или 5, отличающееся тем, что опорный участок имеет коэффициент трения по стали меньше 0,5, предпочтительно в диапазоне 0,1-0,49, наиболее предпочтительно в диапазоне 0,2-0,4.

7. Буровое долото по п. 3, отличающееся тем, что опорный участок имеет коэффициент трения по стали меньше 0,5, предпочтительно в диапазоне 0,1-0,49, наиболее предпочтительно в диапазоне 0,2-0,4.

8. Буровое долото по п. 4, отличающееся тем, что опорный участок имеет коэффициент трения по стали меньше 0,5, предпочтительно в диапазоне 0,1-0,49, наиболее предпочтительно в диапазоне 0,2-0,4.

9. Буровое долото по любому из пп. 1, 2, 5, 7 или 8, отличающееся тем, что опорный участок имеет микротвердость (HV 0,05 по Викерсу), по меньшей мере, 3000, предпочтительно в диапазоне 3000-3500, наиболее предпочтительно в диапазоне 3100-3400.

10. Буровое долото по п. 3, отличающееся тем, что опорный участок имеет микротвердость (HV 0,05 по Викерсу), по меньшей мере, 3000, предпочтительно в диапазоне 3000-3500, наиболее предпочтительно в диапазоне 3100-3400.

11. Буровое долото по п. 4, отличающееся тем, что опорный участок имеет микротвердость (HV 0,05 по Викерсу), по меньшей мере, 3000, предпочтительно в диапазоне 3000-3500, наиболее предпочтительно в диапазоне 3100-3400.

12. Буровое долото по п. 6, отличающееся тем, что опорный участок имеет микротвердость (HV 0,05 по Викерсу), по меньшей мере, 3000, предпочтительно в диапазоне 3000-3500, наиболее предпочтительно в диапазоне 3100-3400.

13. Буровое долото по любому из пп. 1, 2, 5, 7, 8, 10, 11 или 12, отличающееся тем, что опорный участок содержит покрытие из любого одного или нескольких следующих материалов: нитрид титаново-алюминиевого сплава (TiAlN), нитрид алюминиево-хромового сплава (AlCrN), карбид титана (TiC), нитрид титана (TiN), нитрид хрома (CrN), нитрид циркония (ZrN) и/или алмазное покрытие.

14. Буровое долото по п. 3, отличающееся тем, что опорный участок содержит покрытие из любого одного или нескольких следующих материалов: нитрид титаново-алюминиевого сплава (TiAlN), нитрид алюминиево-хромового сплава (AlCrN), карбид титана (TiC), нитрид титана (TiN), нитрид хрома (CrN), нитрид циркония (ZrN) и/или алмазное покрытие.

15. Буровое долото по п. 4, отличающееся тем, что опорный участок содержит покрытие из любого одного или нескольких следующих материалов: нитрид титаново-алюминиевого сплава (TiAlN), нитрид алюминиево-хромового сплава (AlCrN), карбид титана (TiC), нитрид титана (TiN), нитрид хрома (CrN), нитрид циркония (ZrN) и/или алмазное покрытие.

16. Буровое долото по п. 6, отличающееся тем, что опорный участок содержит покрытие из любого одного или нескольких следующих материалов: нитрид титаново-алюминиевого сплава (TiAlN), нитрид алюминиево-хромового сплава (AlCrN), карбид титана (TiC), нитрид титана (TiN), нитрид хрома (CrN), нитрид циркония (ZrN) и/или алмазное покрытие.

17. Буровое долото по п. 9, отличающееся тем, что опорный участок содержит покрытие из любого одного или нескольких следующих материалов: нитрид титаново-алюминиевого сплава (TiAlN), нитрид алюминиево-хромового сплава (AlCrN), карбид титана (TiC), нитрид титана (TiN), нитрид хрома (CrN), нитрид циркония (ZrN) и/или алмазное покрытие.

18. Буровое долото по п. 1, отличающееся тем, что вставной штырь содержит удерживающее вставной штырь средство (44, 55, 91).

19. Буровое долото по п. 1 или 18, отличающееся тем, что участок (44, 55) основания, по меньшей мере, одного вставного штыря (41, 42, 56, 80, 90) опирается на дно отверстия вставного штыря или входит в контакт с ним для передачи сил удара на вставной штырь, при этом обеспечивается возможность перемещения участка на нем при вращении.

20. Вращающийся вставной штырь бурового долота для горной породы, причем вставной штырь (41, 42, 56, 59, 80, 90) имеет хвостовик (41', 56', 80', 90') из материала основы, содержащего частицы первого материала, встроенные в цементирующую фазу, при этом первый материал тверже цементирующей фазы, отличающийся тем, что хвостовик (41', 56', 80', 90'), по меньшей мере, частично содержит опорный участок, материал которого тверже цементирующей фазы.

21. Вставной штырь по п. 20, отличающийся тем, что материал опорного участка является, по существу, гомогенным.

22. Вставной штырь по п. 20 или 21, отличающийся тем, что опорный участок содержит материал, по существу, свободный от частиц, которые тверже окружающего материала.

23. Вставной штырь по пп. 20, 21, отличающийся тем, что опорный участок имеет коэффициент трения по стали меньше 0,5, предпочтительно в диапазоне 0,1-0,5, наиболее предпочтительно в диапазоне 0,2-0,4.

24. Вставной штырь по п.22, отличающийся тем, что опорный участок имеет коэффициент трения по стали меньше 0,5, предпочтительно в диапазоне 0,1-0,5, наиболее предпочтительно в диапазоне 0,2-0,4.

25. Вставной штырь по любому из пп. 20, 21 или 24, отличающийся тем, что опорный участок имеет микротвердость (HV 0,05 по Викерсу), по меньшей мере, 3000, предпочтительно в диапазоне 3000-3500, наиболее предпочтительно в диапазоне 3100-3400.

26. Вставной штырь по п. 22, отличающийся тем, что опорный участок имеет микротвердость (HV 0,05 по Викерсу), по меньшей мере, 3000, предпочтительно в диапазоне 3000-3500, наиболее предпочтительно в диапазоне 3100-3400.

27. Вставной штырь по п. 23, отличающийся тем, что опорный участок имеет микротвердость (HV 0,05 по Викерсу), по меньшей мере, 3000, предпочтительно в диапазоне 3000-3500, наиболее предпочтительно в диапазоне 3100-3400.

28. Вставной штырь по любому из пп. 20, 21, 24, 26 или 27, отличающийся тем, что опорный участок содержит покрытие из любого одного или нескольких следующих материалов: нитрид титаново-алюминиевого сплава (TiAlN), нитрид алюминиево-хромового сплава (AlCrN), карбид титана (TiC), нитрид титана (TiN), нитрид хрома (CrN), нитрид циркония (ZrN) и/или алмазное покрытие.

29. Вставной штырь по п. 22, отличающийся тем, что опорный участок содержит покрытие из любого одного или нескольких следующих материалов: нитрид титаново-алюминиевого сплава (TiAlN), нитрид алюминиево-хромового сплава (AlCrN), карбид титана (TiC), нитрид титана (TiN), нитрид хрома (CrN), нитрид циркония (ZrN) и/или алмазное покрытие.

30. Вставной штырь по п. 23, отличающийся тем, что опорный участок содержит покрытие из любого одного или нескольких следующих материалов: нитрид титаново-алюминиевого сплава (TiAlN), нитрид алюминиево-хромового сплава (AlCrN), карбид титана (TiC), нитрид титана (TiN), нитрид хрома (CrN), нитрид циркония (ZrN) и/или алмазное покрытие.

31. Вставной штырь по п. 25, отличающийся тем, что опорный участок содержит покрытие из любого одного или нескольких следующих материалов: нитрид титаново-алюминиевого сплава (TiAlN), нитрид алюминиево-хромового сплава (AlCrN), карбид титана (TiC), нитрид титана (TiN), нитрид хрома (CrN), нитрид циркония (ZrN) и/или алмазное покрытие.

32. Вставной штырь по п. 20, отличающийся тем, что вставной штырь содержит удерживающее вставной штырь средство (44, 55, 91).

33. Применение бурового долота (30, 50) для горной породы по любому из пп. 1-19 для ударного бурения в грунте, таком как горная порода.