Способ подготовки стекольной шихты

Иллюстрации

Показать всеИзобретение относится к способу подготовки стекольной шихты. Технический результат заключается в повышении смачивающей способности раствора и увеличении скорости протекания твердофазных реакций компонентов шихты, снижении давления брикетирования. Способ подготовки стекольной шихты включает перемешивание сырьевых компонентов, введение связующего - 40% раствора жидкого стекла в количестве 5,0 мас. % с добавлением суперпластификатора МБ-1 в количестве 0,5 мас. %. Брикетирование осуществляют при давлении прессования 5,0 МПа. 2 табл.

Реферат

Изобретение относится к стекольной промышленности и может быть использовано в производстве тарного, архитектурно-строительного, медицинского и других видов стекол.

Из уровня техники известен способ подготовки стекольной шихты, включающий перемешивание сырьевых компонентов, введение связующего в виде 1-10% водного раствора жидкого стекла и брикетирование при давлении 40 МПа (Павлушкин Н.М. Химическая технология стекла и ситаллов. - М.: Стройиздат, с. 100)

Недостатком данного способа является низкая прочность брикетов за счет увлажнения низкоконцентрированным раствором жидкого стекла, энергоемкость процесса за счет высокого давления прессования и длительность процесса брикетирования.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ подготовки стекольной шихты, включающий перемешивание сырьевых компонентов, введение связующего в виде раствора жидкого стекла в количестве 11,0 мас. % по отношению к шихте и брикетирование при давлении 11,5 МПа (Патент РФ 2464240).

Недостатком данного способа является относительно низкая прочность брикетов, значительный расход дорогостоящего жидкого стекла, что удорожает себестоимость конечного продукта.

Задачей, на решение которой направлено изобретение, является повышение качества конечного продукта и снижение его себестоимости.

Технический результат предлагаемого способа заключается в повышении смачивающей способности раствора и увеличении скорости протекания твердофазных реакций компонентов шихты, причем брикетирование происходит при более низком давлении.

Технический результат достигается тем, что способ подготовки стекольной шихты включает перемешивание сырьевых компонентов, введение связующего в виде 40% раствора жидкого стекла, брикетирование и контроль качества, причем водный раствор жидкого стекла применяют в количестве 5,0 мас. % с добавлением суперпластификатора МБ-1 в количестве 0,5 мас. % по отношению к шихте, а брикетирование осуществляют при давлении прессования 5,0 МПа.

Отличительным признаком предлагаемого способа является:

- применение водного раствора жидкого стекла в количестве 5,0 мас. % с добавлением суперпластификатора МБ-1 в количестве 0,5 мас. % по отношению к шихте;

- брикетирование осуществляют при давлении прессования 5,0 МПа.

Введение в 40% водный раствор жидкого стекла 0,5 мас. % с суперпластификатора МБ-1 позволяет существенно повысить смачивающую способность раствора и увеличить скорость протекания твердофазных реакций компонентов шихты. Более полное протекание твердофазных реакций при последующем прессовании при более низком давлении позволяет в конечном итоге по сравнению с прототипом повысить прочность брикетов.

Таким образом, эффект совместного использования жидкого стекла и суперпластификатора заключается в проявлении синергизма - усиления положительного влияния на скорость протекания твердофазных реакций, что в конечном итоге приводит к повышению качества брикетов.

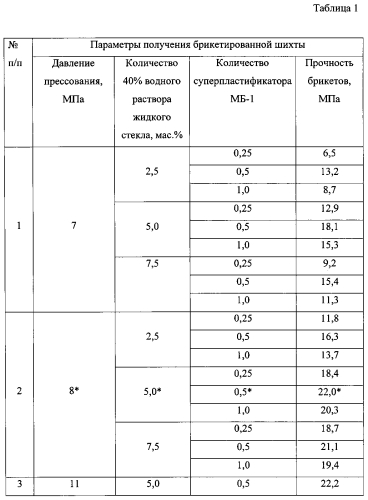

Оптимальными условиями подготовки стекольной шихты, экспериментально полученными, является давление прессования 5,0 МПа, при расходе 40% водного раствора жидкого стекла 5,0 мас. % и пластификатора МБ-1 - 0,5 мас. % (табл. 1).

Как показали эксперименты, повышение давления прессования более 5,0 МПа технологически и экономически нецелесообразно, так как прочность брикетов возрастает весьма незначительно, менее чем 0,2-0,7 МПа (табл. 1).

Пример подготовки стекольной шихты

Сырьевые компоненты шихты для медицинского стекла марки НС-2: кварцевый песок, глинозем, мел, доломит, сода, сульфат натрия, поташ и бура, а также бой медицинского стекла марки НС-2 увлажняли готовым 40% водным раствором жидкого стекла с кислотным модулем 3, содержащим 0,5 мас. % суперпластификатора МБ-1.

Суперпластификатор МБ-1 выпускается на предприятии г. Уфы по ТУ 5745-013-58042865-06 и представляет собой комплексный продукт, состоящий из кремнеземистого компонента и поверхностно-активных натриевых солей метиленбиссульфокислоты.

Компоненты шихты стекла марки НС-2 и стеклобой брали в соотношении 70:30.

Количество связующего (40% водный раствор жидкого стекла с 0,5 мас. % суперпластификатора МБ-1) составляло 5,0 мас. % по отношентю к смеси шихты и стеклобоя.

Прессование брикетов производили на прессе ПГ-500. Полученные брикеты сушили. После сушки брикеты подвергали контролю качества.

Сопоставительные данные показателей и технологических операций предлагаемого и известного способов представлены в таблице 2.

Пример осуществления контроля качества

Прочность брикетов на сжатие определяли на прессе ПГ-500. Для испытаний брали 5 образцов-брикетов диаметром 23 мм и высотой 14 мм.

Прочность брикетов определяли как среднее арифметическое по формуле:

Способ подготовки стекольной шихты, включающий перемешивание сырьевых компонентов, введение связующего в виде 40% раствора жидкого стекла, брикетирование и контроль качества, отличающийся тем, что водный раствор жидкого стекла применяют в количестве 5,0 мас. % с добавлением суперпластификатора МБ-1 в количестве 0,5 мас. % по отношению к шихте, а брикетирование осуществляют при давлении прессования 5,0 МПа.